薄板零件数控铣削加工变形的一些问题和解决办法

随着薄板零件在航空航天、船舶、汽车、家用电器等行业的广泛应用,薄板零件的加工变形已成为一个急需解决的问题。使用通用夹具装夹和传统加工工艺是造成加工后零件变形的主要原因。今天夹具侠为大家分享一篇文章,在分析零件结构特征及加工变形影响因素的基础上,从夹具设计、工艺方法改进、铣削加工工艺改进等方面入手,探讨控制薄板零件加工变形的夹持方法、合理的加工工艺。

图1 汽车薄板件

图1 汽车薄板件

一、薄板零件加工变形原因分析

某航空产品中,为实现特定的功能使用了一种材质为铝硅合金(50%Si)、厚度仅为3mm的薄板零件,该零件要求在150mm×20mm×4mm的毛坯中间通过双面加工方式铣削出120mm×20mm×3mm的轮廓(上下各铣0.5mm)。且变形量控制在0.03mm之内。对该薄板零件采用平口钳夹紧方式和传统的数控铣削工艺进行切削加工后发现。在切削力、切削热、夹紧力及应力的作用下,薄板零件产生了扭曲变形,变形量超出了允许的范围,产品质量无法得到保证。

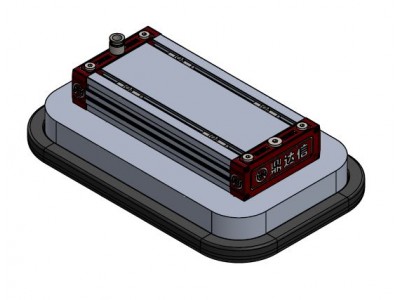

图2 薄板零件

图2 薄板零件

依据加工变形相关理论研究,造成薄板零件加工变形的主要原因有工件装夹时的夹紧变形;加工过程中切削力、切削热导致的加工变形;切削残余应力释放带来的变形等。通过对该薄板零件铣削加工过程每个阶段的变形检测与分析研究得出造成薄板零件变形的原因主要有夹紧力变形、切削加工变形等。

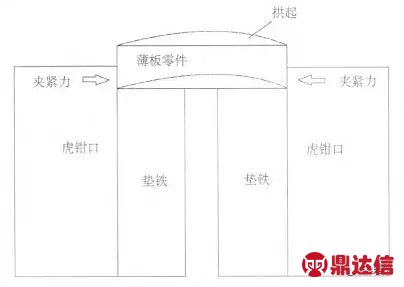

1.1 薄板零件夹紧力变形分析

薄板零件采用平口钳装夹时.由于工件与钳口的接触面积较小。在夹紧力的作用下,薄板零件会沿着与夹紧力相垂直的法向方向上呈现出拱起现象,如下图。其次,因为薄板毛坯料下料表面的不平整,使得毛坯料在平口钳中所受的夹紧力不均匀而出现翘起现象,在上述综合作用下,薄板零件出现了装夹扭曲变形。

图3 夹紧力变形

图3 夹紧力变形

1.2 薄板零件切削加工变形分析

薄板零件铣削加工时,在切削力的作用下,刀具与工件接触的切削层中毛坯残余应力被释放,从而打破了毛坯原有的应力平衡状态,使得工件产生了塑性变形。随着材料切除的进行,在刀具与工件、切削摩擦产生的切削热作用下。工件产生了热膨胀,使得工件沿长度方向和宽度方向残余应力发生了变化,继而有了向两向自由伸展的趋势,但由于平口钳的限制使得薄板零件不能自由地延伸。继而就出现了热变形,种种变形叠加在一起,造成工件加工后变形严重,出现产品质量超差。

二、薄板零件夹具设计

针对上述变形原因,主要从以下方面进行改进与实践,以控制薄板零件铣削加工变形。

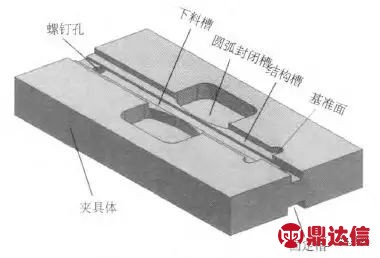

薄板零件采用平口钳夹紧,在夹紧力作用下造成了薄板零件拱起,加上薄板零件加工中产生的热变形由于平口钳的限制而无法释放,加重了零件的变形。所以,一种合适的薄板零件夹具不仅要解决夹紧力变形,在一定程度上还要能减小切削力、切削热造成的变形,为此,根据薄板零件的结构特征及材料特点。针对该薄板零件设计了一套专用夹具,夹具的具体结构如下图所示。

图4 夹具设计

图4 夹具设计

该薄板零件夹具包括夹具体和位于夹具体上的夹具结构。夹具体材质为铝。其底面与两长边侧面经过磨削加工后,通过垫铁垫高夹紧于平口钳中,与加工中心机床工作台连接。夹具结构包括位于夹具体顶面正中间的下料槽、位于下料槽上方的薄板零件结构槽、对称分布于薄板零件结构槽两侧的圆弧封闭槽、位于夹具体底面的固定槽和位于下料槽两侧开口处附近的螺钉孔。夹具结构是通过铣削加工夹具体获得。加工时重点控制零件结构槽的尺寸精度,以保证薄板零件能与零件结构槽按要求配合。

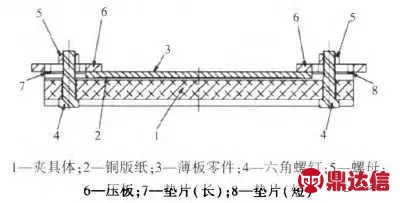

装夹时,薄板零件放置于夹具结构的结构槽中。薄板零件的右端与结构槽的定位基准面接触,实现准确可靠定位,其左端无限制,给予自由的伸展空间,以释放加工中的应力变形.零件通过两端的压板、六角螺钉、垫片、螺母夹紧固定于夹具体中,解决平口钳夹紧时的夹紧力变形。由于该薄板零件需上下两面加工,所以当薄板零件反面加工时,在零件与结构槽底面之间放置有铜版纸,起到支撑零件、减小零件加工变形的作用。该夹具除了实现准确可靠定位、减小薄板零件加工变形作用外,还可根据薄板零件尺寸变化反复加工薄板零件结构槽,起到适应成组零件加工的需要。

图5 装夹示意图

图5 装夹示意图

三、薄板零件加工工艺改进

3.1 工艺方法改进

薄板零件工艺流程的第一步是下料.采用的是传统的锯削加工方式.锯削过程产生的切削热和切削力使得毛坯应力重新分布而引起了毛坯的变形。锯削也使得毛坯四周毛糙、尺寸大小不一,带来了后续加工的装夹变形,影响了薄板零件的变形量控制。线切割加工是一种利用电火花放电进行加工的工艺方法,具有加工余量小、应力小,变形小、表面质量好的特点。在薄板零件加工中得到了广泛的应用。改进后薄板零件的工艺流程,将毛坯的下料方式由锯削加工改为线切割加工,经过实践验证。减小了毛坯的变形,提高了毛坯的质量。

图6 手机薄板零件

图6 手机薄板零件

3.2 铣削加工工艺改进

在薄板零件铣削加工过程中,发现即使毛坯下料方式改变减小了毛坯的变形.专用夹具解决了装夹的变形。但仍然存在着影响薄板零件加工变形的因素.如高速与低速切削、环切法与行切法走刀路线等都影响着薄板零件加工的变形和加工后的表面质量。

①采用高速切削加工

与传统切削加工相比,高速切削加工由于采用较小的切削深度和较窄的切削宽度使得加工过程切削力小,加工变形少;快速进给使得切屑迅速排出。减少了存留于工件中的切削热和工件的热变形,因此,采用高速切削加工在切削高硬度材料、薄板零件方面具有较大的优势。该薄板零件需要正反面各加工深0.5mm。在低速铣削加工时,采用了一次走刀去除余量的方法,由于切削宽度大,刀具与薄板零件接触停留的时间长。铣削加工的切削力较大、温升高,切削力及切削热导致的应力变形和热变形,造成零件加工变形超差。而采用铣削速度140m/rain,铣削进给量0.03mm/n,铣削深度0.5min,铣削宽度1mm对薄板零件进行加工时,在切削宽度减小、进给速度增加、转速提高的情况下,切削力减小。切屑迅速带走了热量,零件的热变形大大降低,加工后经变形检测,变形量得到了有效的控制。

图7 铝薄板件

图7 铝薄板件

②优化铣削加工走刀路线

数控铣削常用的铣削加工路线为行切法、环切法、先行切再环切3种方法.考虑到该板类零件的结构特征及所设计的夹具特点,在安排高速铣削加工的切削路线时采用了一种“单向轮廓”形式的行切法。铣削加工的起始位置安排在薄板零件的后侧方,在刀具垂直下刀至切削深度后,沿纵向从毛坯外慢速向工件进刀至切削宽度处。接着沿横向(长度方向)高速切削加工至薄板零件的另一端,刀具转成与切削进给垂直的方向,向毛坯外退刀,离开工件,最后抬刀至一定的高度后返回起始位置,如此反复进行。通过重复的单向轮廓切削路线完成薄板零件的铣削加工,所采用的单向轮廓行切法。其切削的方向均朝向夹具结构的定位基准面,不仅避免了采用环切法时由于切削力方向的改变而造成的薄板零件在夹具中的位置变化,而且使得加工中的变形朝着薄板零件自由延伸的一端释放。从而减小了切削加工后的变形。

同时.为了减小铣削加工过程中的热变形,采用了极压水基切削液对刀具及薄板零件进行浇注,以带走热量,降低切削加工温度,降低铣削力,减少变形。

结 语

通过分析薄板零件铣削加工变形的原因,采取了设计减小薄板零件加工变形夹具、改进T艺方法、优化加工路线等措施,减小了薄板零件夹紧变形及铣削加工切削力、切削热引起的变形,使得薄板零件加工变形量从原来的0.036mm减小为0.021mm,保证了零件的精度。经实践验证,有效地控制了薄板零件的变形。

最新创建圈子

西门子圈 2020-02-24

圈主:admin 帖子:1

西门子圈 2020-02-24

圈主:admin 帖子:1 机加工圈 2020-02-24

圈主:admin 帖子:10

机加工圈 2020-02-24

圈主:admin 帖子:10 真空吸盘圈 2020-02-24

圈主:admin 帖子:7

真空吸盘圈 2020-02-24

圈主:admin 帖子:7 气缸技术圈 2020-02-24

圈主:admin 帖子:5

气缸技术圈 2020-02-24

圈主:admin 帖子:5 英语角圈 2020-02-24

圈主:admin 帖子:2

英语角圈 2020-02-24

圈主:admin 帖子:2