袋装食品的抓起、放置及装箱过程十分简单但重复性很高,采用人工完成成本过高,且容易发生误装等操作失误,影响产品质量。随着社会的发展,人们对食品装箱效率要求不断提高,人工显然无法满足行业要求,因此自动装箱机器人应运而生。通常完成这项工作采用的是串联机器人,也就是在各个关节上安装驱动装置,但这样做的缺点是运动惯量较大,导致运动缓慢,影响装箱效率。在这种情况下,并联装箱机器人应运而生。与串联机器人不同的是,并联装箱机器人的驱动装置是安装于机架上,所以运动惯性较小,因此可以实现机械手臂的高速运动。目前,并联机器人往往被用到需要快速、精确完成任务的场合中,在食品袋抓取的应用中较为少见[1]。

1988年,Clavle[2]发明了Delta机器人,随后被用于包装分拣等行业。Nabat等[3]在此基础上发明了一种四自由度并联机器人,但由于具有极高的运动速度,因此在稳定性方面有所欠缺。在装箱作业中,孟维健等[4]设计了一种二自由度并联拾放机器人,仅用于平面内产品的拾放。为了解决小型袋装食品在非平面空间内装箱的问题,本研究拟设计一种四自由度并联机器人,与只有1条运动支链的串联机器人相比,它的机械结构相对封闭,静平台与末端的机械臂之间采用2条独立运动的支链相连接,因此,承载能力更强,自身重量更轻,并且运动速度和精度均有所提高。

1 四自由度并联机器人结构设计

此装箱机器人主要针对体积为55 mm×30 mm×6 mm、额定重量为60~100 g的小型无规则放置的袋装食品,目的是将其规则地装入食品箱中,按照不同的食品种类,有4排5列和4排6列2种不同的装箱要求。

1.1 四自由度并联机器人性能参数确定

此并联机器人有4个自由度,也就是说它可以在X轴、Y轴、Z轴方向移动,并且可以环绕Z轴进行转动;机器人定位精度要求误差不超过1 mm,最大加速度要求100 m/s2,最大速度要求5 m/s;同时机器人的工作区间范围要满足直径600 mm,高度160 mm。

1.2 并联拾放机器人机械结构

四自由度并联机器人原型选择Delta并联机构,它具有3个自由度,并且拥有3组完全相同的平行四边形支链结构[5],同时,外传动驱动也使得动平台和静平台随时保持平行,这样保证了其可以在三维空间内高速运动。与此同时,该并联机器人的静平台还安装有1个驱动,可以保证机器手臂进行旋转。

接着采用Pro/E软件对装箱机器人进行建模[6]。按照上文描述的结构参数和结构原型,可以确定此并联机器人主要由以下几部分组成:动平台、静平台、3组机械臂、真空吸盘、可伸缩的转轴。其中机械臂均由主动部分和从动部分组成,且3组要求完全相同并且各自独立。主动部分与静平台上的旋转驱动电机连接,从动部分与动平台和主动部分连接,具体如图1所示。

1. 静平台 2. 步进电机 3. 万向节 4. 虎克铰 5. 末端吸盘 6. 动平台 7. 伸缩杆 8. 从动臂 9. 主动臂 10. 伺服电机

图1 并联拾放机器人结构示意图

Figure 1 A schematic diagram of the structure of a parallel pickup and discharge robot

装箱机器人在工作时,在控制器的指令下,伺服电机与步进电机同时进行弧形运动,接着伺服电机通过旋转驱动机构带动主动臂运动,同时驱动从动臂运动,使并联机器人完成在X轴、Y轴、Z轴3个方向上的平行运动;而步进电机则带动机械人末端的吸盘,从而实现机器人沿Z轴方向的旋转运动。

2 四自由度并联机器人动作轨迹规划

机器人在运动过程中的位置、运动距离、速度等指标合称为机器人的运动轨迹。考察机器人运动轨迹对衡量其运动精确度、稳定度、速度等有着重要的意义。因此,需要科学设计机器人的运动轨迹,以保证机器人快速准确地完成装箱工作。

2.1 直角坐标中的轨迹规划研究

在直角坐标中对装箱机器人的运动轨迹进行规划,就是设计其机械臂的运动位置、运动速度,并考察装箱机器人随时间的变化情况[7],使得机械臂按照袋装食品装箱的要求进行准确合理的运动。

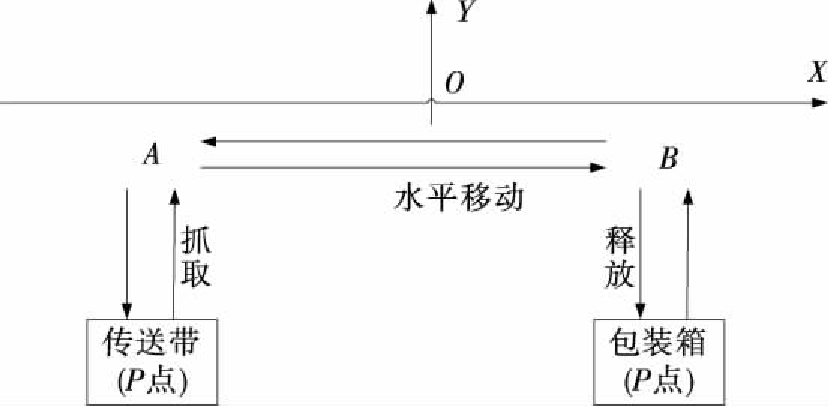

在直角坐标系中,袋装食品装箱机器人机械臂的移动路径是“上升—平移—下降”的过程,其运动轨迹共有3段,见图2。

图2 袋装食品装箱机器人移动路径

Figure 2 Mobile path of packing robot in bagged food

如图2所示,假设在机器人运动过程中轨迹为XOY平面,机器人需要在P点抓取食品袋,然后抬起60 mm到A点,再平移200 mm到B点,接着下降60 mm,将食品袋放置于食品箱Q点内。

结合路径规划,设T1为机械臂从P点运动到A点的时间,S1为这段运动的位移,在此设定S1=60 mm;设T2为机械臂从A点运动到B点的时间,S2为这段运动的位移,在此设定S2=200 mm;设T3为机械臂从B点运动到Q点的时间,S3为这段运动的位移,在此设定求S3=60 mm;

机器人机械臂沿PA、AB、BQ运动的运动轨迹都采用修正的梯形方式,总运行时间T按式(1)计算:

(1)

式中:

s——移动距离,m;

amax——最大加速度,m/s2。

结合1.1中关于最大加速度amax=100 m/s2的规定,根据式(1)可计算得到3个阶段各自的运行时间:T1=0.054 s,T2=0.099 s,T3=0.054 s。

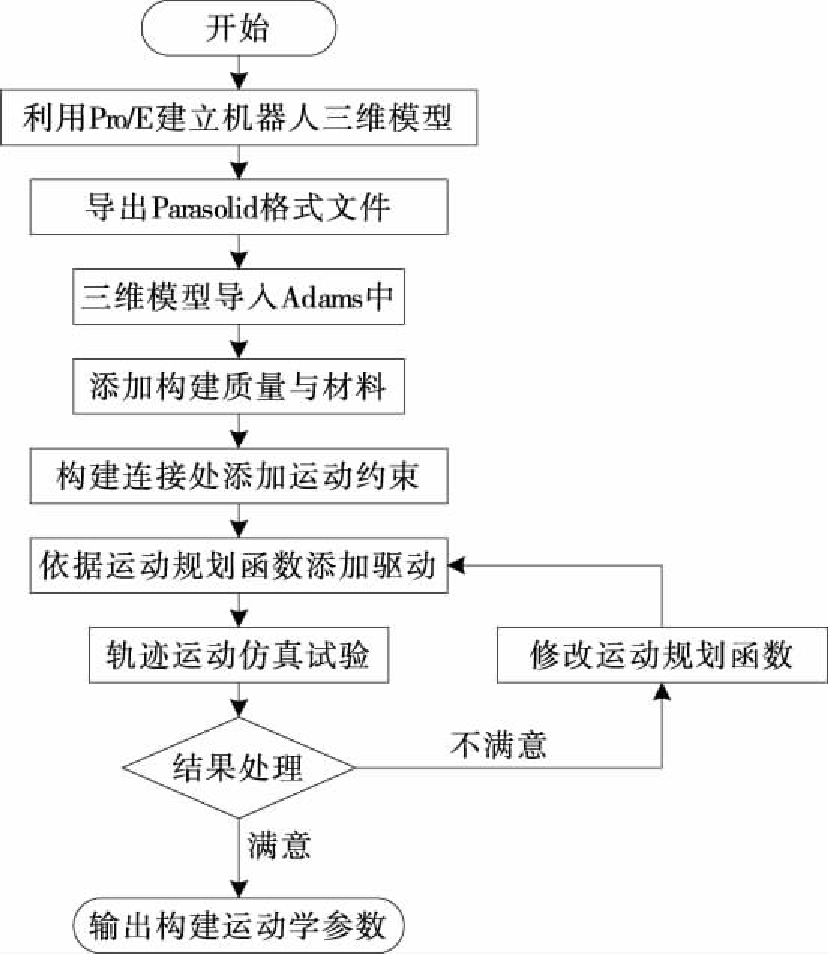

2.2 基于Adams运动规划仿真验证

基于以上规划函数,采用Pro/E建立机器人的模型,并且采用Adams软件进行运动仿真,这样可以更加清晰地看到此并联装箱机器人的运动过程,同时可以计算出机械臂在运动过程中的运动参数,从而判断该机器人是否能够满足自动抓取、移动、放置等装箱要求,同时判断其运动的准确性和平稳性。机器人仿真分析流程图见图3。

图3 机器人运动仿真规划流程图

Figure 3 Flow chart of robot motion simulation planning

在Pro/E中建立袋装食品装箱机器人三维模型,并将结果导入到Adams/View软件中。在Adams/View软件中对机器人各个部件的材料、质量、体积等进行定义[8],接着根据机器人各部件之间的运动关系确定约束条件。静平台与大地固定连接,且静平台和3个主动臂之间需要添加转动副;主动臂与从动支链间也需要添加转动副。添加完成后,机器人的仿真模型便完成。

接着对机器人进行运动轨迹的规划,由于前文已给出了机械臂运动过程中各个阶段的位移S1、S2、S3和运动时间T1、T2,T3,可以计算出机器人在整个运动流程中所需的总时间T=0.207 s,因此在设置仿真时间时填写0.207 s,运动步数为400。以上工作完成后,对机器人进行运动轨迹的仿真试验。

2.3 轨迹仿真结果分析

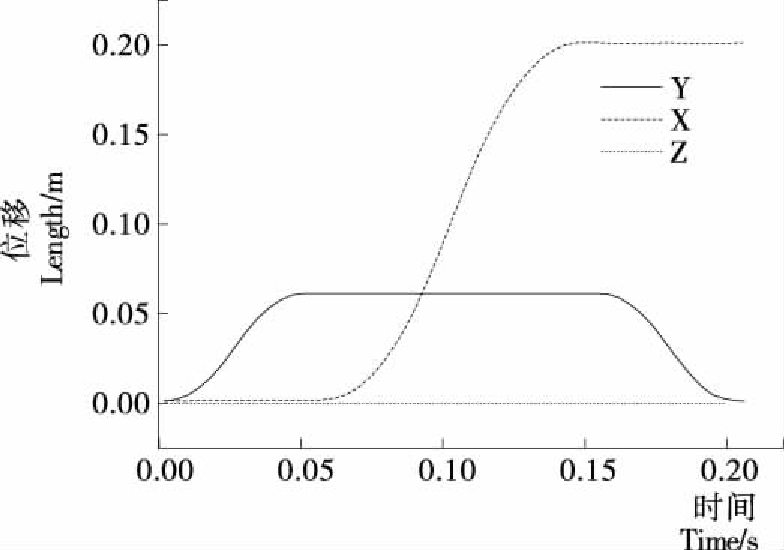

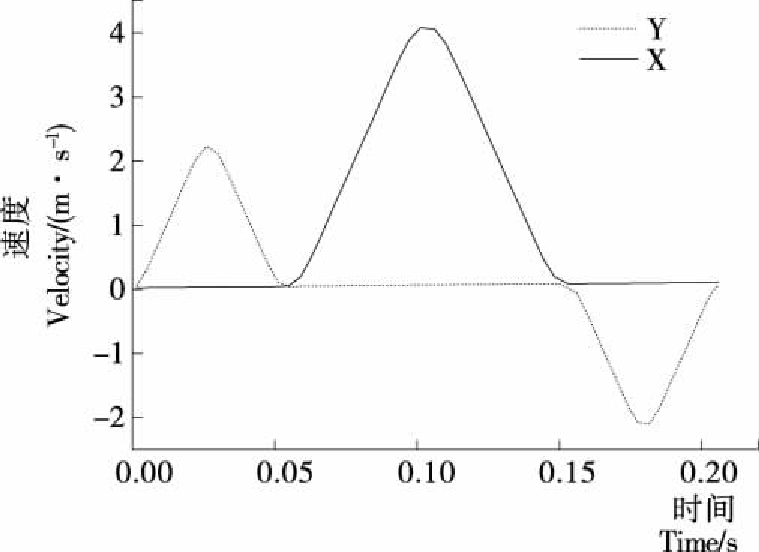

袋装食品装箱机器人的机械臂在X、Y、Z 3个方向上运动位移随时间变化曲线见图4,在X、Y 2个方向上运动速度随时间变化曲线见图5。

图4 机械臂位移随时间变化曲线

Figure 4 Time change curve of the displacement of the manipulator

图5 机械臂速度随时间变化曲线

Figure 5 The curve of the speed of the manipulator with time

从图4可以看到,机械臂行走的轨道为预先设定好的3段路径,并且运动的曲线平滑,运动稳定。从图5中可以看到,机械臂的运行速度完全按照预先设定的修正梯形模式在变化,并且在拐点处过度平滑,没有突兀变化。

从图4中还可以看出,机械臂沿X轴方向的最大速度为4.1 m/s,沿Y轴最大速度为2.3 m/s,与期初设定的最大允许速度5 m/s相比,均小于最大允许速度。也就是说,在设定和路径规划的情况下,袋装食品装箱机器人的机械臂在完整的运动过程中均表现良好,运行稳定、精确且几乎无振动,满足设计要求。

3 结语

设计的袋装食品自动装箱机器人结构合理,可以准确快速地完成抓取、移动与放置等工作,满足预期要求。相对于串联型机器人提高了其运动精度与速度,但该研究目前仅停留在样机阶段,接下来应进一步研究机电耦合特性对控制系统的影响,从而提高控制系统与机械系统的配合精度,完善四自由度并联机器人的操控性,以期得到大规模的生产应用。

参考文献

[1] 裴学胜, 程超然. 工业设计在食品机械中的应用[J]. 食品工业, 2015(5): 198-200.

[2] 倪鹤鹏, 刘亚男, 张承瑞, 等. 基于机器视觉的Delta机器人分拣系统算法[J]. 机器人, 2016, 38(1): 49-55.

[3] 高骏, 王攀峰. 一种新型4自由度高速并联机器人设计方法[J]. 机械设计, 2017(8): 6-12.

[4] 孟维健, 张艳伟, 程建豪, 等. 一种装箱作业并联机器人机构的运动性能[J]. 包装工程, 2017, 38(5): 72-77.

[5] 李渊, 余跃庆. 柔顺关节并联机器人动力学模型[J]. 农业机械学报, 2015, 46(7): 345-353.

[6] 盛连超, 李威, 刘玉飞, 等. 基于Pro/E和ADAMS的3-RRR并联平台运动学与动力学研究[J]. 组合机床与自动化加工技术, 2015(6): 5-7.

[7] 徐官南, 张中辉, 夏庆观. Delta并联机器人运动学分析[J]. 机械制造与自动化, 2015, 44(6): 160-162.

[8] 马志燕. 基于 Pro/E 骨架模型的工件抓取输送机构运动分析及优化[J]. 机械与电子, 2015(8): 10-13.