0 引言

在当今物联网高度发达的时代,标签已成为商品的重要组成部分,承载着商品的重要信息。消费者只需拿起手机扫一扫就可以获得该商品的各类信息。生产商也可通过标签来呈现多元化产品信息,便于商品管理的同时、提高商品的市场竞争力。

在商品生产制造过程中,贴标签已经成为产品生产线上不可或缺的一道工序。采用手工和半自动化机械设备进行贴标,效率低且只适合小批量生产。对于流水线上大批量生产,则需要自动化程度高、动作精准的贴标系统。由于被贴物的形状、尺寸,以及标签材质、尺寸的差异性,目前市场上的全自动贴标机都是非标设备,通用化程度低,需专门定制,设计制造成本高。基于以上问题,本文针对不干胶标签研究设计一种具有广泛适用范围的通用型贴标系统,要求其贴标精度高、速度快,同时适用于曲面、平面的贴标。

1 贴标机功能设计分析

1.1 适用对象

要求其适用于平面或曲面形物体外表面或无盖箱型物体(具有复杂结构的)内表面的贴标。适用于成卷的不干胶类标签的贴附。标签具有单面黏性,将标签从底纸上剥离下来后即可进行贴附,不需另涂胶水。

1.2 贴标机功能分解

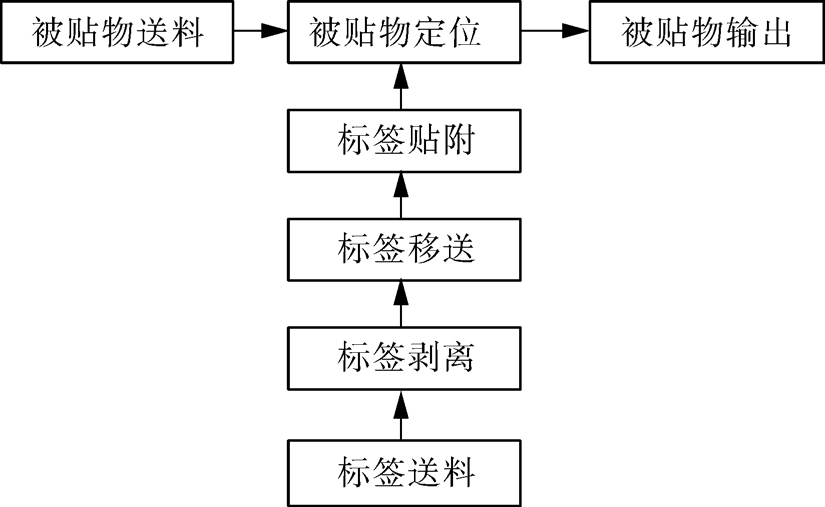

进行贴标机的功能分解,进而拟定工艺过程是贴标系统设计的第一步,是贴标机设计的基础[1]。相较于市场上的典型不干胶贴标机的工艺动作图[2],本贴标系统增加标签移送工艺动作,使标签送料、剥离与标签贴附功能在不同维度的工位上完成,增加贴标系统对被贴物形状的适应性。被贴物输送和定位机构可根据被贴物的形状和大小进行单独设计,本设计主要完成标签送料、剥离、移送、贴附等四个动作的机构设计。贴标机工艺动作如图1所示。

图1 贴标工艺动作图

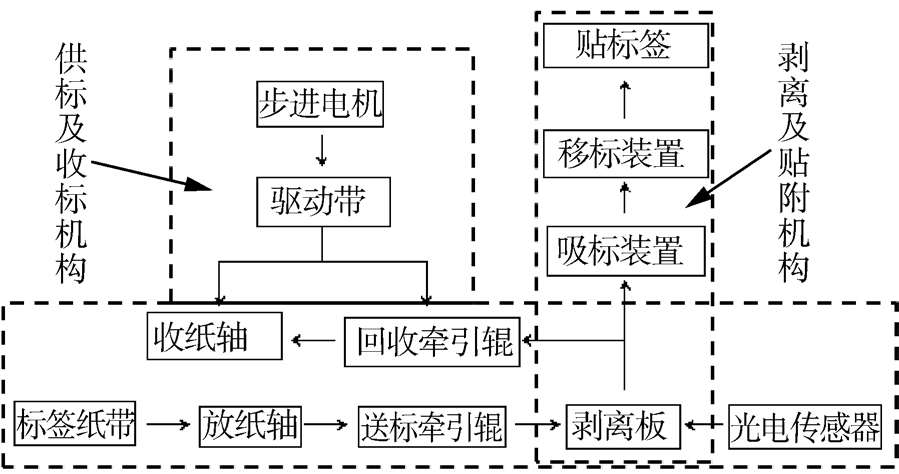

1.3 总体方案设计

根据图1初步拟定贴标系统的标签送料、剥离、移送以及贴附机构的运动流程图,如图2所示。根据该运动流程图,可以将贴标机分为两大主要机构:供标、收标机构和剥标、贴标机构,各个机构分别完成各自功能的同时协同工作,实现贴标机的功能。其工作原理如图3所示:步进电机通过带传动驱动回收驱动辊、牵引辊、收纸机构主轴来使标签纸带移动实现供标和纸带回收;标签纸带经牵引辊组达到剥离板处于预剥离状态;光电传感器检测标签纸带预剥离的长度,并把信号反馈给控制装置来控制步进电机的启停,以保证标签在剥离板前端的预剥离长度处于误差范围之内,实现标签预剥离的准确定位。吸标装置在标签定位完成后利用真空吸盘开启吸标动作,与此同时,剥离板后退迫使标签与底纸完全剥离;随后移标装置将标签移送至贴标位置,真空吸盘释放标签并采用空气喷射法[3]将标签紧紧压在被贴物上并抚平。

图2 贴标机运动流程图

2 贴标机功能单元设计

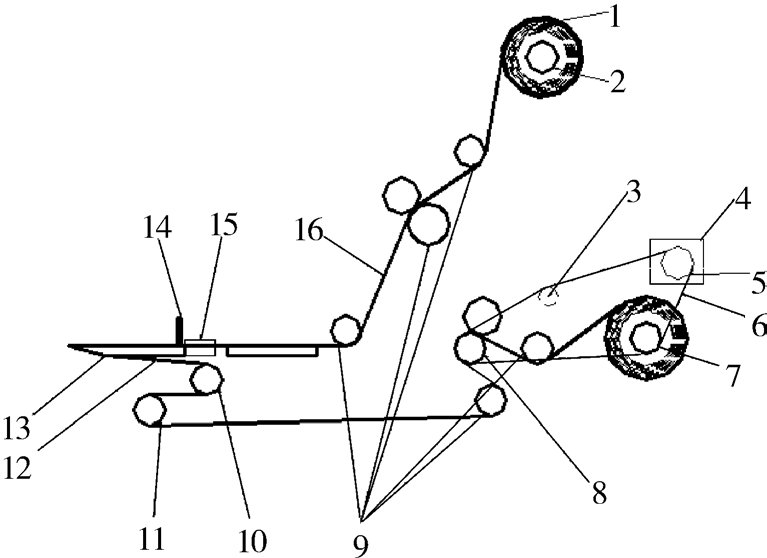

2.1 供标及收标机构设计

此机构主要实现标签的供给、预剥离和回收功能,主要由步进电机、带传动、收纸机构、牵引辊组、剥离板、放纸机构及一些辅助装置组成,如图3所示。

图3 供标及收标机构组成简图1-标签卷 2-放纸机构 3-张紧轮 4-步进电机5-带轮 6-同步带 7-收纸机构 8-回收驱动器9-牵引辊组 10-移动牵引辊 11-固定牵引辊12-离型纸带 13-剥离板 14-光电传感器15-气缸 16-标签纸带

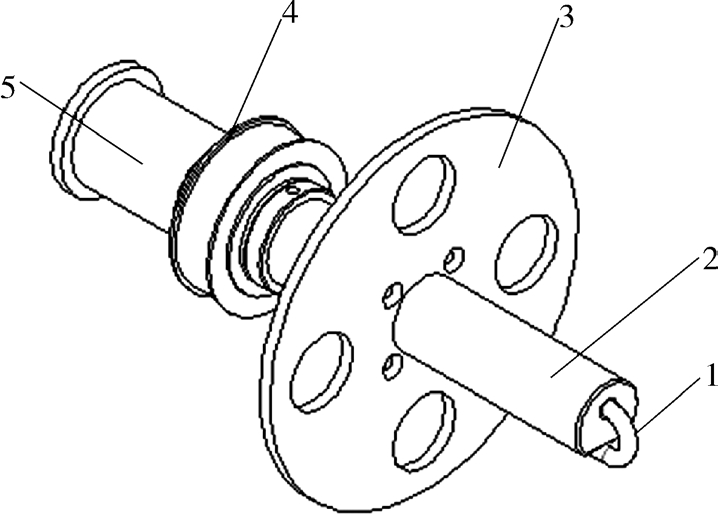

因标签纸卷在供标的过程中,其半径会逐渐减小,如何实现恒速供标是本机构设计中要解决的第一个关键技术问题。为此,步进电机并没有直接安装在收纸或放纸机构的主轴上,而是通过带传动驱动回收驱动辊,间接驱动收纸和放纸机构。在标签纸的传送链上,有2组成对存在的牵引辊,它们分别由一个橡胶偏心压辊和一个金属辊组成。这样设计的目的旨在增大标签纸带和金属驱动辊之间的摩擦力,避免标签纸带在金属驱动辊上打滑,使之严格按照步进电机驱动速度移动,以保证恒速供标。同时提升牵引力,增大标签纸卷扭矩,方便启动放纸机构上的标签卷,完成标签供给动作。其他独立存在的牵引辊则是为了引导和导正、定位和张紧标签纸,使标签纸带沿着顺滑的路径完成标签纸带的传动。其次,在标签纸带上打检测孔,通过光电传感器检测标签纸的预剥离长度即位置,并实时反馈给步进电机,形成闭环控制系统。最后,为保证标签纸带以恒定张力完成标签供给和回收,在收纸轴末端安装永磁制动器保证收纸轴以恒定扭矩供给、回收标签纸带(收纸机构如图4所示)。如此实现准确供标和定位,为精确的标签剥离和贴附作准备。

图4 收纸机构示意图1-浮动轴 2-收纸轴 3-整形盘 4-带轮5-永磁制动器。

设计要解决的第二个关键技术问题便是如何准确无误的撕标,即剥离标签。为此,将标签剥离分解成两个阶段:预剥离,真空吸盘和剥离板相对运动的完全剥离。预剥离是为了减小吸标装置吸取标签时所要克服的标签与底纸之间的粘力,为准确吸标做准备。为此设计一有锐角尖端的剥离板(如图3所示),并通过牵引辊的合理布置,使标签纸带沿剥离板急转约330°。但有一定硬度的标签不易沿剥离板急转,所以当离型纸急转时,标签因惯性保持向前运动的趋势从而从离型纸上预剥离约1/3标签的长度。

2.2 剥标及贴标机构设计

标签剥离及贴附机构主要是为了完成标签剥离、移送、贴附三个工艺动作。

2.2.1 剥离机构设计

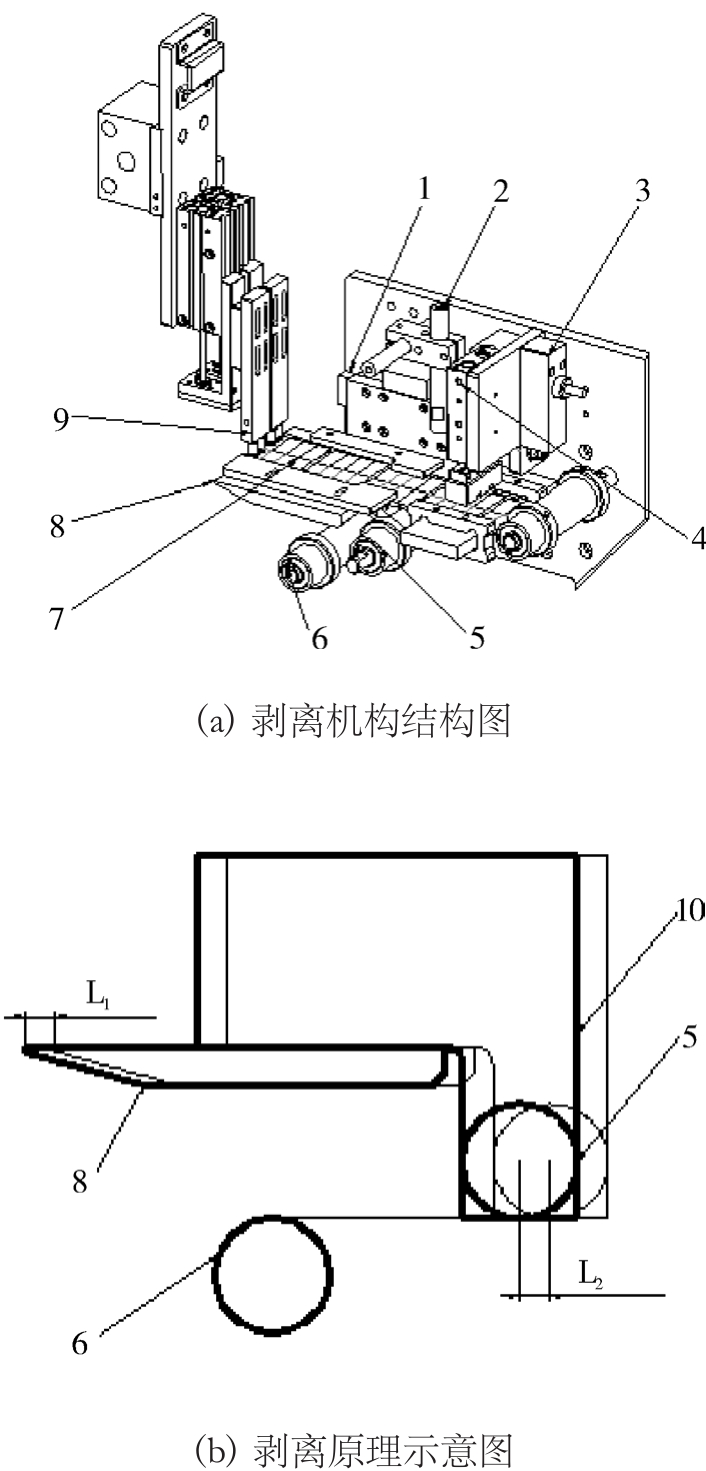

图5展示了剥离机构的结构图和剥离原理示意图。剥离机构由真空吸盘、剥离板、线轨、气缸等组成。真空吸盘上的小孔与抽真空和喷气装置相连。在真空吸盘吸取标签的同时,剥离板沿线轨作直线后移运动,模拟人双手配合剥离标签的动作实现标签的完全剥离。本设计采用无杆气缸作为移标装置,通过控制气缸的行程将标签精确移送到贴标位置。

图5 剥离机构结构图及原理示意图1-线轨 2-光电传感器 3-气缸 4-气缸5-移动牵引辊 6-固定牵引辊 7-标签8-剥离板 9-真空吸盘 10-连接板

在剥离板后移时,要保证标签纸带依然保持张紧状态,其完全剥离原理示意图如图5(b)所示。剥离板和移动牵引辊都固定在连接板上,它们随着连接板同时运动,此处将固定牵引辊和移动牵引辊设计为外相切,保证剥离板后移距离L1和固定牵引辊和移动牵引辊之间增加的距离L2保持相等,从而保证标签纸带不松弛。

2.2.2 贴附机构设计

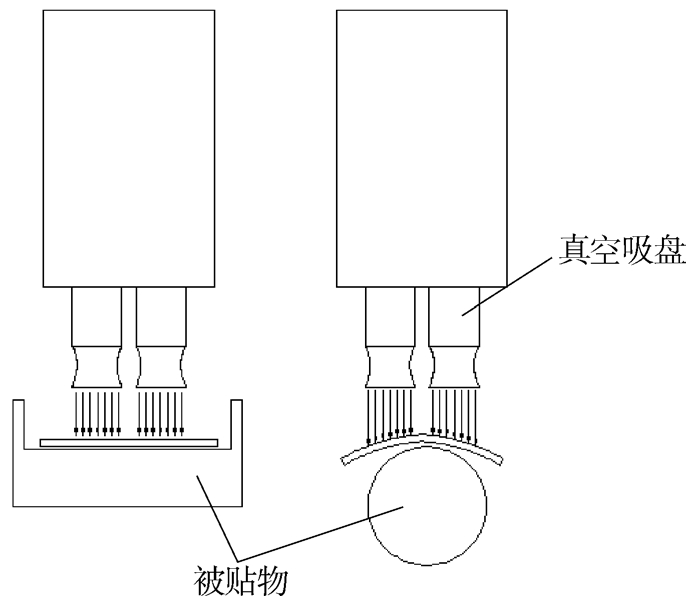

标签剥离后由移标装置将标签移送至贴标位置。然后,真空吸盘释放标签并通过喷气的方式向标签施加一个向下的冲压力使标签牢固贴附在被贴物上且被抚平,其工作原理如图6所示。无论被贴物是平面还是曲面,此贴标方式都适用。此处移标装置选用无杆气缸,气动技术清洁、高效,且可以通过控制气缸的行程适应被贴物的尺寸和形状,是贴标机移标传动方案的优良选择。

图6 贴标机构工作原理示意图

3 结语

本文研究开发了一套可适用于平面和曲面形物体外表面或(具有复杂形状的)无盖箱型物体内表面贴标的贴标系统。将标签剥离分解成两个阶段:剥离板预剥离,真空吸盘和剥离板相配合实现标签完全剥离,使剥离动作更可靠。将标签边剥离边贴附的方式改进成将标签剥离和贴附两个工艺动作设置在不同维度的工位,在其间增加移标动作,使系统可适应各类外表面或(具有复杂形状的)无盖箱型物体内表面的贴标,通用化程度更高。使目前的非标定制式贴标系统的设计制造在标准化、通用化的发展方向上迈了一大步,具有很好的市场前景和推广价值。

参考文献:

[1] 潘绍明,罗功坤,蔡启仲.全自动平面贴标机的系统设计与实现[J].制造业自动化,2010,32(14):95-97.

[2] 伍志祥,自动取标贴标机的关键技术研究与设计[D].无锡:江南大学,2013.

[3] 李培帅,陆佳平,蔡和平.标签自动供送系统的研究[J].包装与食品机械,2015(3):41-45.