0 引言

我国天然橡胶有标准胶、浓缩胶乳、烟胶片三大产品,其中以标准胶为主。天然橡胶在海南省大规模种植,经过五十多年的发展,天然橡胶产业成为海南省热带农业的重要组成部分和特色优势产业,是海南省的经济支柱产业之一[1]。标准胶生产过程中的打包环节完全靠人工完成,是生产线中劳动力最密集、劳动强度最大的环节,亟需开发自动化设备与技术,缓减用人压力、改善劳动环境[2]。但目前天然橡胶的自动打包技术还未成熟,国内外关于标准胶自动化打包设备与技术的研发与应用鲜有报道。

自动称重补料是实现标准胶打包自动化的最大瓶颈,需根据称重后的2块干燥胶块重量进行计算并自动配重、补料以满足标准化胶块的重量要求(33.33±0.025 kg)。该环节程序复杂、劳动强度大、自动化难度高。在自动称重补料行业,目前国内外主要有螺旋补料、振动补料、料门补料三种方式。螺旋式补料系统适用于分散颗粒状和粉末状的物料[3],振动补料系统适用于块状、颗粒状以及粉状的物料[4],料门补料系统适用于粉状的物料[5],对于天然橡胶这样的粘性物质还未有具体的补料方法。本文拟设计一套自动称重补料系统,以有效解决称重补料自动化的技术难题,推动标准胶打包环节的自动化进程。

1 补料原理及方案

1.1 天然橡胶自动称重补料工作原理

补料原理。从干燥房出来的单块胶块质量md一般为8 kg左右,通过称重使2块干燥胶块与补料胶块的总质量与标准胶质量m相等,即控制在33.33±0.025 kg的范围内,然后投入打包机中实现标准胶的质量和体积要求。标准胶块外形近似为长方体,质量均匀,因此本文提出采用形状、质量均匀的标准胶块取代形状、质量各异的原始干燥胶块作为配重原料,利用长度调节取代质量调节,有效解决均匀切割和自动补料配重计量的技术难题。

假设标准胶的长度为l、宽度为b,厚度为δ,质量为m。若将标准胶块沿宽度方向均匀切割成n块长度为l、宽度为b/n,厚度为δ的子胶块,则每个子胶块沿长度方向的线密度为ρl=m/(nl)。采用子胶块为称重补料,则补料所需的子胶块的长度lb可由式(1)计算得到:

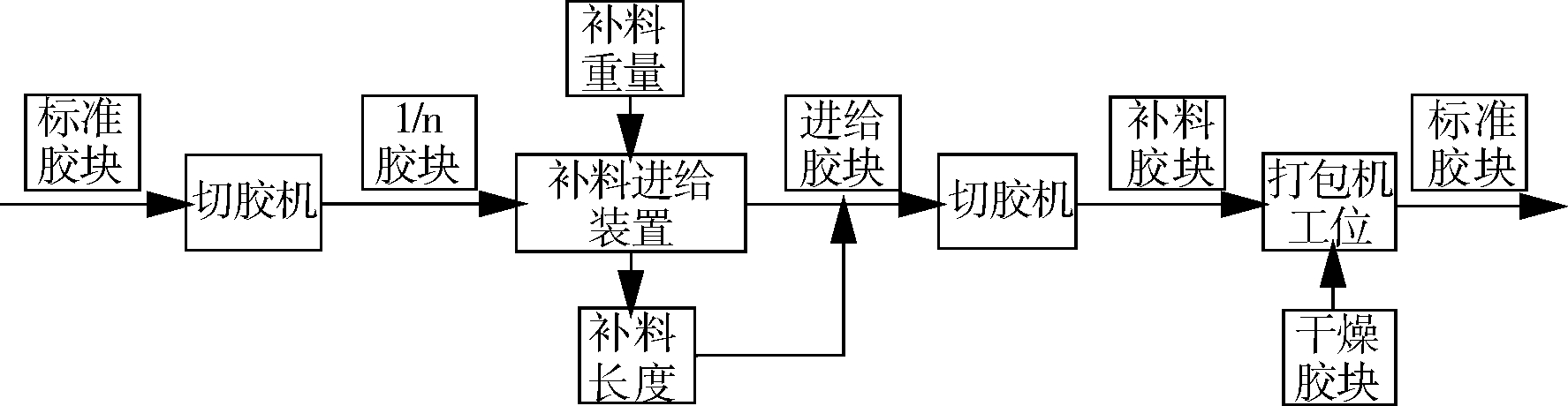

鉴于上述称重工艺的要求,自动称重补料过程设计为4个阶段,补料流程如图1所示。根据2块干燥胶块的称重结果与标准胶重量要求,计算补料重量;选取打包完成的标准胶块,按要求均匀预切割,获得后续配料切割的子胶块;根据补料重量和子胶块的线密度计算补料胶块长度,并据此数据对子胶块进行切割,获得补料胶块;将补料胶块输送至打包口,与已称重的2块干燥胶块一起在打包机中打包。

图1 天然橡胶自动称重补料系统补料流程图

1.2 天然橡胶自动称重补料系统组成

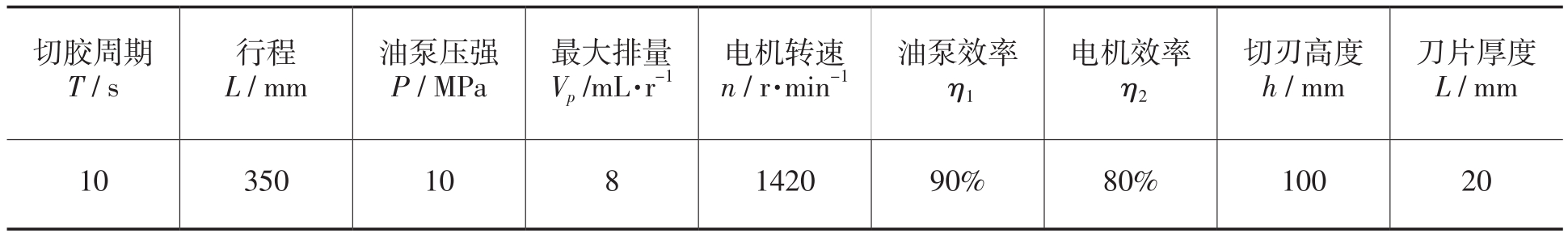

图2所示为天然橡胶自动称重补料系统构成图,补料系统主要由4个模块组成:一次切胶模块、输送模块、二次切胶模块和投料模块。

图2 天然橡胶自动称重补料系统构成图

1-1号传送带 2-1号推板3-一维双轨龙门式同步电动滑台 4-1号牛眼输送线5-1号液压切胶机 6-动力传送带 7-2号推板8-一维单轨电动滑台 9-2号牛眼输送线10-补胶进给装置 11-2号液压切胶机12-工位1落胶轨道 13-工位选择装置14-工位2落胶轨道

1.2.1 一次切胶模块

一次切胶模块主要由1号传送带、1号推板、一维双轨同步电动滑台、1号牛眼输送线、1号液压切胶机组成。1号传送带将标准胶块从上一工序运送到自动称重补料系统,电动滑台上的传感器检测到有标准胶块后,在控制下将标准胶块推至液压切胶机刀具的下方,并根据子胶块数目n以及标准胶宽度确定的胶块单次进给量b /(n-1)进给胶块。为减少橡胶块与平台的摩擦,在平台上安装有牛眼输送线,1号液压切胶机开始间歇动作切割胶块,并与电动滑台的间歇进给动作配合,最后获得所需n块子胶块,并依次推至输送模块的传送带上。

1.2.2 输送模块

输送模块主要由动力传送带、一维单轨电动滑台、2号推板、2号牛眼输送线组成,其功能是将切好的子胶块运送至二次切胶模块。工作时,动力传送带承接来自一次切胶模块切好的子胶块,并将橡胶块运送至二次推胶处,胶块达到2号牛眼输送线制定工位后,传送带停止,2号推板在一维单轨电动滑台的带动下将子胶块推至二次切胶模块切胶刀正下方。

1.2.3 二次切胶模块

二次切胶模块主要由补胶进给装置和2号液压切胶机组成,其功能是根据控制系统计算所得的补料子胶块长度lb进给子胶块并定量切割。补胶进给装置设计为圆柱辊,表面设置2~5cm的尖头凸起以防止圆柱辊与胶块表面产生相对滑动,其轴与电机轴连接。需要补料时,以圆柱辊与胶块表面相切的圆周s作为计算基准,根据lb计算出圆周辊旋转的相应周数(lb / s),启动电机,圆周辊在电机的驱动下转动(lb / s)周,使子胶块进给lb长度,然后2号液压切胶机动作,实现所需补料的定量切割。

1.2.4 投料模块

投料模块由落胶轨道和工位选择选择装置组成。打包机有2个工位,因此落胶轨道也有2支,轨道的交汇处安装有工位选择装置,使切好的补料胶块每次沿设定的轨道落入指定工位的打包机中,即实现2个打包机工位补料的切换。

2 天然橡胶自动称重补料系统驱动部件设计

2.1 推胶驱动部件

通过计算,推胶所需最小推力即需克服的最小推胶阻力为166.7N,推胶的驱动可以选择电动推杆或电动滑台。

对比电动推杆以及电动滑台的性能参数表,电动推杆的推力明显大于电动滑台所提供的推力,二者都能做到本设计所需要的量程。但电动推杆试验发现,当量程过大时推杆的刚性很差,若要提高电动推杆的刚性,还需加装提高刚性的部件,安装复杂。电动滑台为龙门式结构,具有双轨,刚性比单轴的电动推杆有极大的提高并且运行平稳,没有出现类似电动推杆运行时出现的明显震动。同时,电动滑台提供的推力完全能够满足本设计需要,故选择电动滑台作为推胶的驱动元件。

2.2 切胶驱动部件

选用文献[7]所涉及的液压式割胶刀,并采用表1的设计参数计算标准胶切割过程的切胶力FN、切胶阻力F1和F2。计算得出切胶力FN=1.7 kN,切胶阻力F1=F2=8.55kN。由于电动推杆最大推力仅为1.3kN,不能满足要求,因此本设计仍然采用液压驱动切胶刀,利用油泵提供压力,将活塞杆从活塞缸中顶出,从而使刀片经历快进、工进和快退三个过程实现标准胶或子胶块的切割。液压切胶机主要由工作台、底座、支架和底座等部分组成,刀具两侧安装行程开关以调节刀具行程。

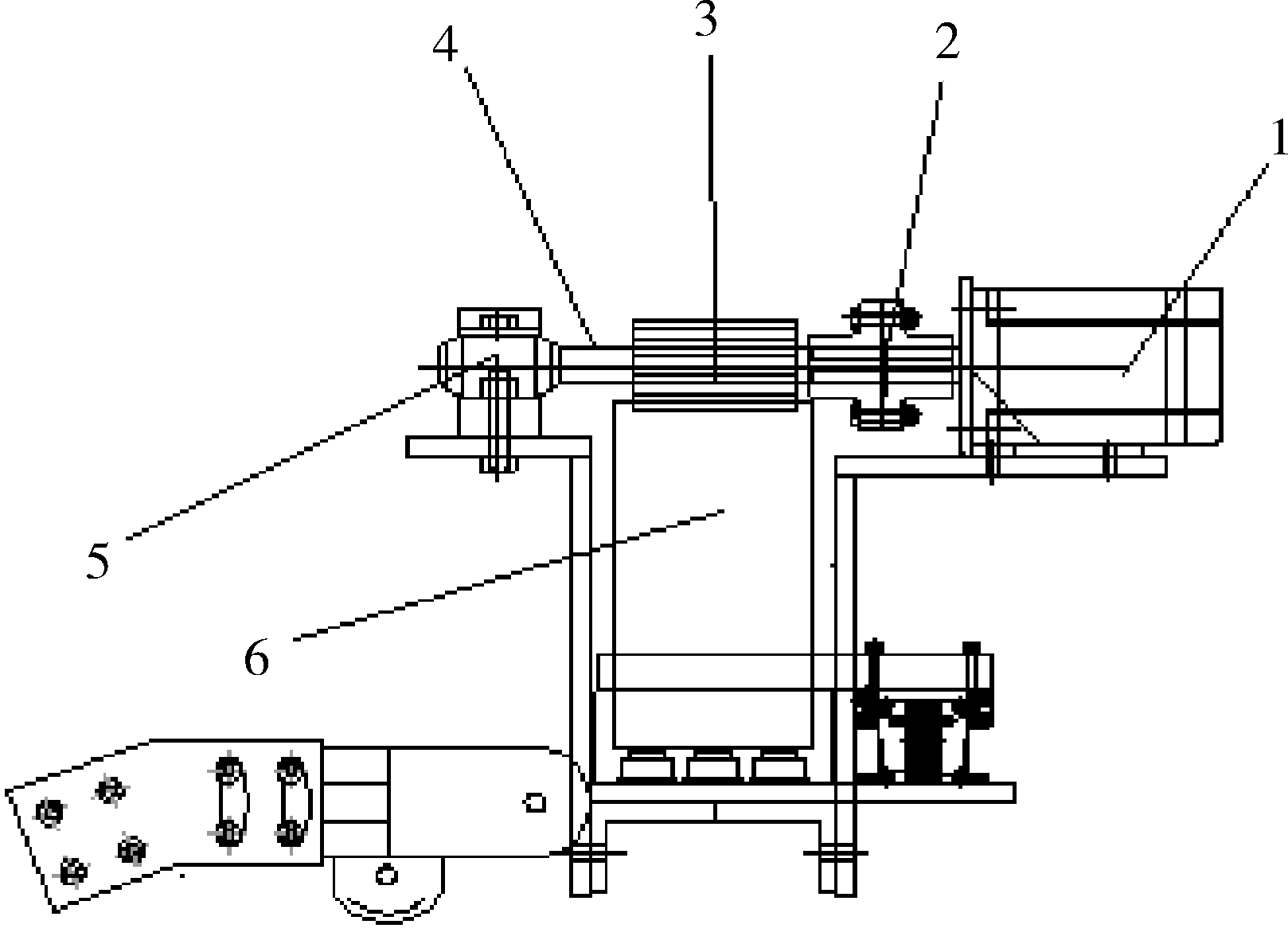

表1 切胶力、切胶阻力计算参数

2.3 补料进给驱动部件

补料进给驱动部件如图3所示,主要由轴承座,轴承,齿辊,联轴器,步进电动机组成。

齿辊轴通过联轴器与步进电机相连,在电动机的带动下齿辊压入并拨动胶块向前移动lb,电机需转动的n圈,n=lb / cg,(cg为齿辊外表面的圆周长度)。齿辊拨胶力应大于子胶块的运动摩擦力,经计算子胶块为1/3标准胶块时,拨胶力为55.55N,根据齿辊的半径计算得出电机的最小扭矩为2.77N·m,选用能提供扭矩为3.8N·m的步进电机进行补胶进给驱动。

图3 补料进给装置原理图

1-步进电机 2-联轴器 3-齿辊 4-齿辊轴5-轴承座 6-橡胶块

3 天然橡胶自动补料系统PLC控制系统设计

3.1 硬件组成

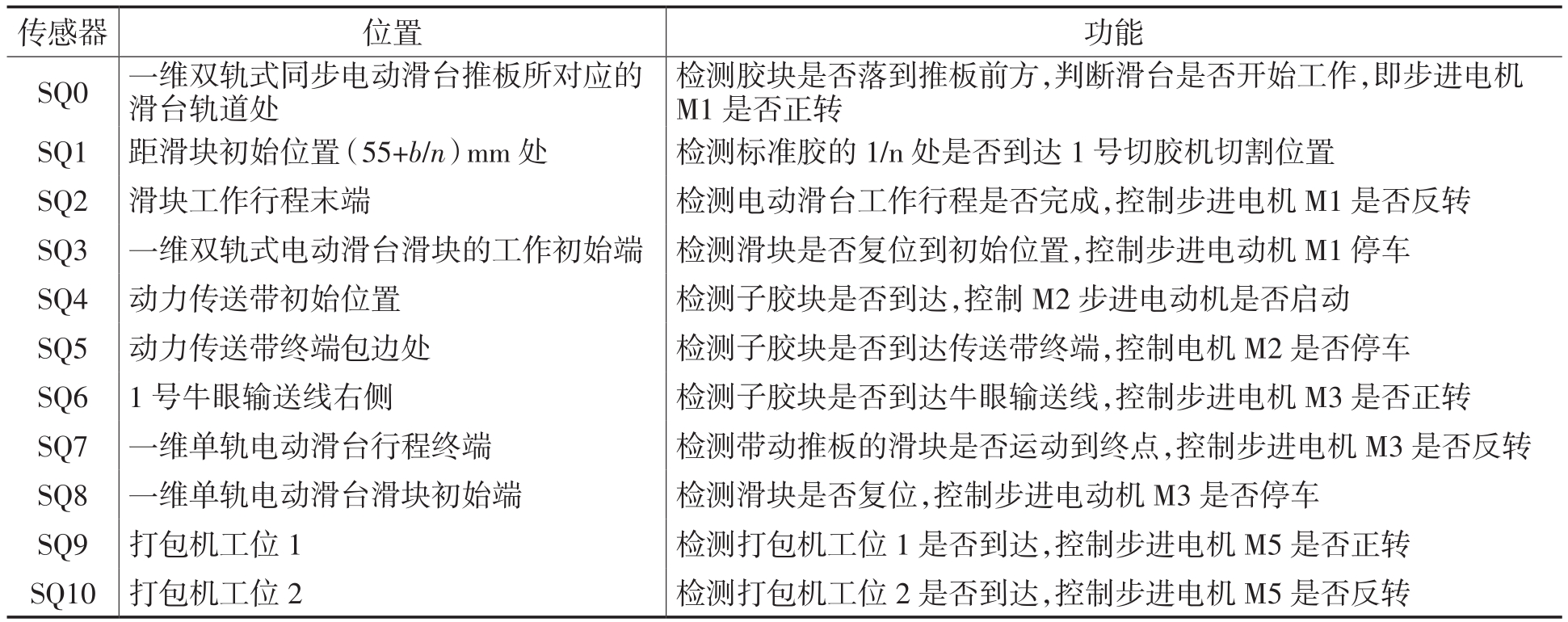

采用PLC系统实现天然橡胶自动补料系统的自动运行。根据该系统工作要求,选择步进电机作为动力源,并根据负载确定电机型号;选用接近传感器进行定位[8-9],表2所示为该系统的传感器布置及功能;把行程开关安装在适当的位置,当相应的机械执行元件触碰行程开关时,行程开关触点闭合/断开,实现对机械装置的控制[10];通过中间继电器将电压转化为24V,以满足PLC输入端接入的电源电压要求;使用脉冲信号控制步进电机转动的步数,采用计数器对脉冲信号计数。

表2 传感器布置及功能

3.2 PLC控制过程

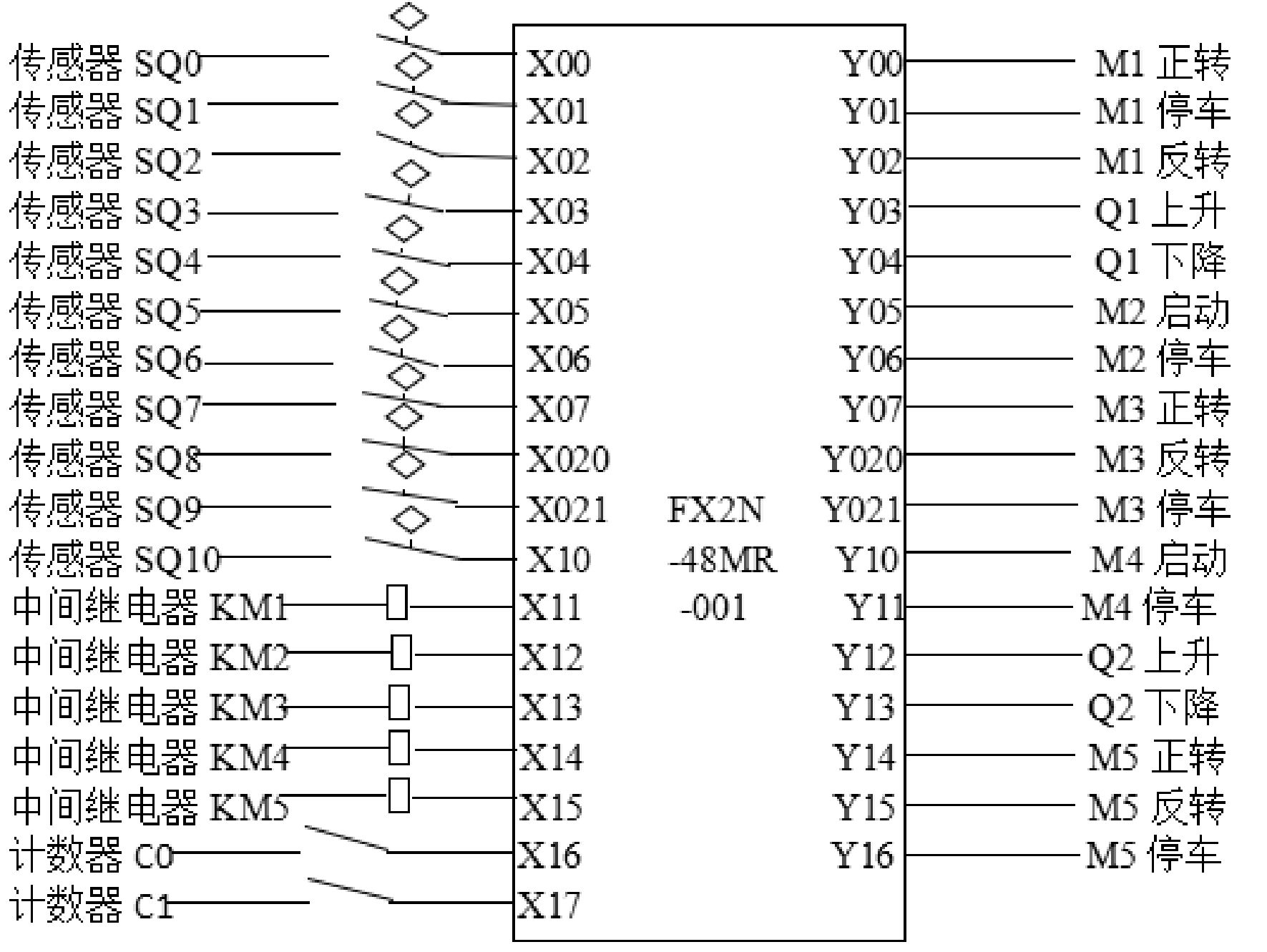

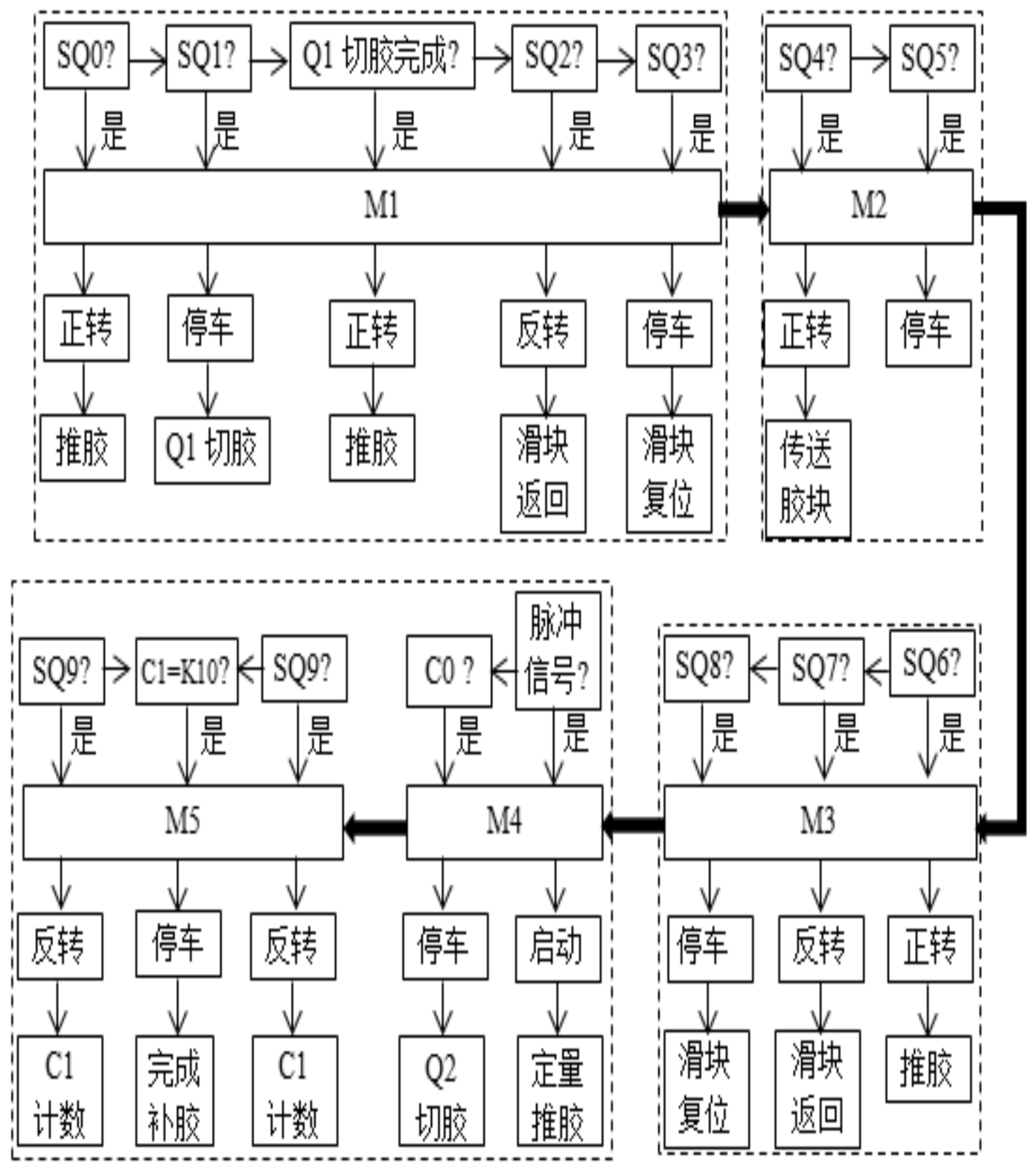

PLC共需要18个输入端子、17个输出端子,选用日本三菱公司FX系列FX2N-48MR-001型PLC即可满足要求。PLC接线原理如图4所示,控制流程如图5所示。

图4 PLC接线原理图

图5 控制流程图

PLC控制过程如下(以n=2为例):当SQ0感应到标准胶块落下时,M1正转;当SQ1感应到电动滑台滑块到达时,M1停车、液压切胶机Q1的切胶刀下降;当Q1的下行程开关常闭触点断开时,Q1上升,完成第一次切割;当Q1上行程开关常闭触点断开时,M1继续正转;当SQ2检测到电动滑台滑块到达该位置时,M1反转;当SQ3检测到一维双轨同步电动滑台滑块时,M1停车;SQ4感应到第一次切割得到的1/2胶块时,M2启动;当SQ5检测到胶块时,M2停车;当SQ6检测到胶块时,M3正转;当SQ7检测到一维单支电动滑台滑块到达时,M3反转;当SQ8检测到滑块时,M3停车、M2启动;当电子秤将非标准胶包的质量信号通过中间继电器输入PLC控制器时,PLC控制器数据处理模块对输入的数据信号进行处理,得到所需脉冲信号个数,储存在数据寄存器的D06单元内,脉冲信号开始施加到M4上,M4启动,计数器C0开始计数;当C0计数达到D06单元储存的数据时,M4停车,C0置零,液压切胶机Q2的切胶刀下降;Q2下行程开关的常闭触点断开时,Q2的切胶刀上升;设定M5带动的挡板初始位置为工位2,打包机初始工位为工位1,当SQ9检测到打包机到工位1时,M5反转,计数器C1开始计数,当C1计数到设定值K10时,M5停车,完成一次补胶过程;当SQ10检测到打包机到工位2时,M5正转,C1开始计数;当C1计数到设定值K10时,M5停车,完成一次补胶过程。

4 结束语

设计了一套自动称重补料系统,采用形状、质量均匀的标准胶块取代形状、质量各异的原始干燥胶块作为配重原料,通过胶块长度计量配重质量,可有效解决均匀切割和自动称重补料配重计量的技术难题,为实现标准胶打包过程的完全自动化打下了良好的基础。

参考文献:

[1] 余兰兰. 海南天然橡胶加工业发展影响因素研究——以农垦橡胶加工为例[D].海口:海南大学,2013.

[2] 林斌.天然固体生胶自动包装系统的初步研发[C].中国热带作物学会2016年学术年会论文集,南宁:中国热带作物学会,2016.

[3] 杨新志,沙键,姚康.粉状物料称重系统的预测控制[J].上海大学学报,2005(5):414-418.

[4] 刘卫星.压电式振动给料器的机理分析与试验研究[D].长春:吉林大学,2006.

[5] 胡红梅,陈亮.新型称重式粉粒状物料填充机[J].包装与食品机械,2002,20(5):18-20.

[6] 李志红,林右红,但斌斌,等.粉状物料现有计量装置的分析研究[J].建设机械技术与管理,2005(7):79-81.

[7] 周阳.切胶机的设计与研究[D].上海:上海交通大学,2015.

[8] 苗登雨,周新,张志伟,等.真空吸盘式多功能抓取装置的设计[J].包装与食品机械,2016,34(6):39-42.

[9] 郑连泽,王伟钢.全金属电感式接近传感器的关键技术及应用[J]. 海军航空工程报,2010,25(6):707-710.

[10] 张富正. 行程开关中的结构应用[J]. 中国新技术新产品,2012(24):76-77.