0 引言

平皿是制药、食品、疾控、医疗等多个领域微生物检测必备的器材。在现代实验室中,各类无菌培养基的分装是必不可少的,因此平皿自动分装系统被广泛地应用于菌落样本的生产制备过程中。平皿自动分装系统可高效地完成平皿的分装,与手动分装方式相比,该系统的使用降低了操作者的劳动强度,并提高了分装效率和精度[1,2]。

传统平皿自动分装系统利用平皿上盖与下盘直径差的构造,设计了内直径大于下盘而小于上盖的开盖装置,当平皿沿该装置中心线水平下落时,实现上盖与下盘分离,该开盖方式只适合一种规格的平皿。本系统采用了吸盘式开盖结构和单孔双路堆栈机构,适用于市面上大部分平皿,适用性更广泛。同时采用全闭环PLC伺服控制、电气结合的动力输出方式和传感器反馈程序设计,提高了系统工作效率和精度以及自动处理紧急情况的能力,使系统运行更加稳定可靠。

1 整体机构及工作流程

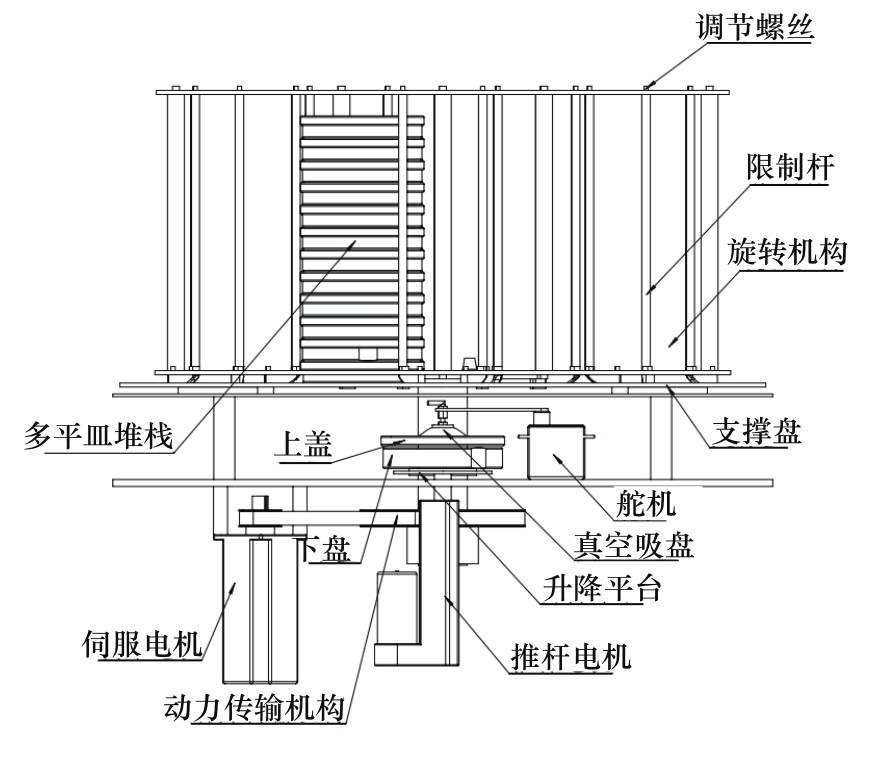

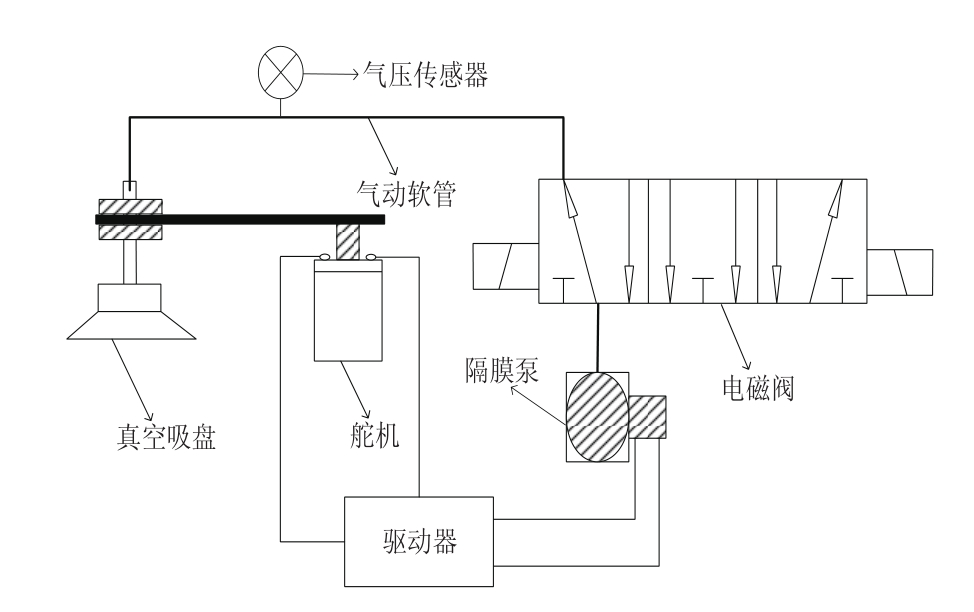

平皿自动分装系统分为吸盘式开盖机构和单孔双路堆栈机构两部分。吸盘式开盖机构是以真空吸盘的内外压强差特性为理论依据将平皿上盖吸附并打开;单孔双路堆栈机构用于大量平皿的有序罗列,其主要核心是控制伺服电机转动精确角度,实现单平皿的分离和重堆栈。如图1所示为其整体机构原理图。

图1 整体机构原理图

平皿自动分装系统的工作流程为:1)复位,PLC控制器接收来自各传感器的反馈信息,依据信息输出控制信号,使各机构复位;2)单平皿分离,升降平台上升至平皿支撑盘同平面位置,盛放平皿堆栈的旋转机构逆时针旋转(俯视图观看)30°,升降平台下降一个平皿的厚度,然后旋转机构顺时针旋转30°,至此单个平皿被分离出来;3)平皿开盖,升降平台下降至初始位置,舵机逆时针旋转90°,使真空吸盘处于被分离的平皿正上方,升降平台上升适当高度,使平皿上盖紧贴真空吸盘,使真空吸盘吸附上盖,升降平台下降至初始位置,至此平皿开盖完成;4)培养基注入,启动蠕动泵向下盘内注入培养基;5)平皿关盖,升降平台上升至适当高度,操作电磁阀,使真空吸盘内充入气体使平皿下落;6)平皿重堆栈,舵机顺时针旋转90°复位,升降平台上升至适当高度,旋转升降平台顺时针旋转30°,升降平台再次上升一个平皿的厚度,旋转升降平台复位。重复进行上述动作,可完成7个平皿堆栈的分装,整个过程PLC接收各传感器检测的位置和角度信息。

2 开盖电气回路设计

2.1 真空吸盘特性分析

如图2所示为平皿开盖系统中真空吸盘部分的力学模型示意图,真空吸盘吸持通常有水平吸持和垂直吸持两种方式,本文采用的是水平吸持的方式,并会基于该方式对真空吸盘的受力进行静态和动态分析[3~6]。

图2 真空吸盘受力示意图

图中各参数如下:

P为真空度;

P为真空度;

Fs为气缸可以产生的吸力;

Fd为作用在吸盘上表面的压强;

Ad为有效吸附面积;

Fh为水平负载;

Fr为吸盘与被吸持物之间的摩擦力;

Fv为垂直负载。

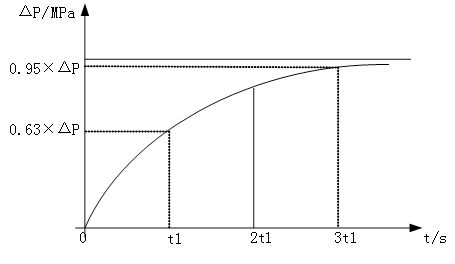

1)静态负载受力分析

当吸盘吸持被吸持物体且处于静止时,x方向(水平方向)的摩擦力和其他力均为0,只需对y方向(竖直方向)进行受力分析,由平衡条件可知,吸力与垂直负载之间的关系为:

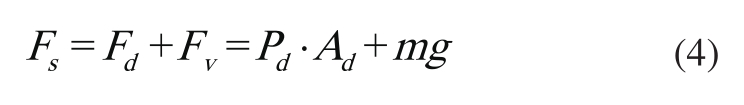

2)动态负载受力分析

本文设计的吸持装置在吸附起平皿上盖时,连接真空吸盘的连杆会有45°的旋转移动动作,此时静态受力分析将不再适用,需要进行动态分析:

设旋转角速度为ω,旋转半径r,吸附时间t,则:

角加速度:a=ω×t。

离心力:FZ=mω2r。

切向力:Ft=mar。

因此,水平负载为:

当旋转机构匀速运动时,受力处于平衡状态:

又因为摩擦力等于正向压力乘以滑动摩擦系数µ,在该系统中即为吸盘上表面受到的压力乘以摩擦系数,则![]() ,代入式(2)得x方向平衡关系如下:

,代入式(2)得x方向平衡关系如下:

y方向平衡关系如下,即吸力与垂直负载之间的关系为:

为保证吸持的安全,在计算过程中还应考虑安全系数α,在水平吸吊时α≥4,则吸盘直径应为:

式中:D吸盘直径,m被吸持物质量,n吸盘个数。

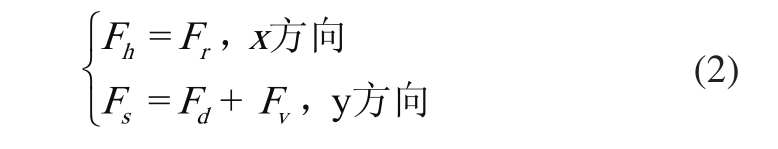

通常,吸盘内的真空度不能达到气泵最大真空度的100%,只有63%~95%,且到达真空度不能瞬时到达,有一段延迟时间,如图3所示。

图3 真空度与到达时间函数曲线

为提高吸吊能力,同时降低真空度的到达时间,本文选择真空度为70%。则为满足要求吸盘直径![]() 由于吸附时有效吸附面积要小于选用的吸盘面积,因此本文选取的吸盘面积为6mm。则理论上可产生的吸力为

由于吸附时有效吸附面积要小于选用的吸盘面积,因此本文选取的吸盘面积为6mm。则理论上可产生的吸力为![]() 实际吸力大约为0.15kg~0.2kg之间,而单个平皿上盖(玻璃材质)的质量只有该数值的20%,因此能够保证安全的吸附。

实际吸力大约为0.15kg~0.2kg之间,而单个平皿上盖(玻璃材质)的质量只有该数值的20%,因此能够保证安全的吸附。

2.2 开盖电气回路组成

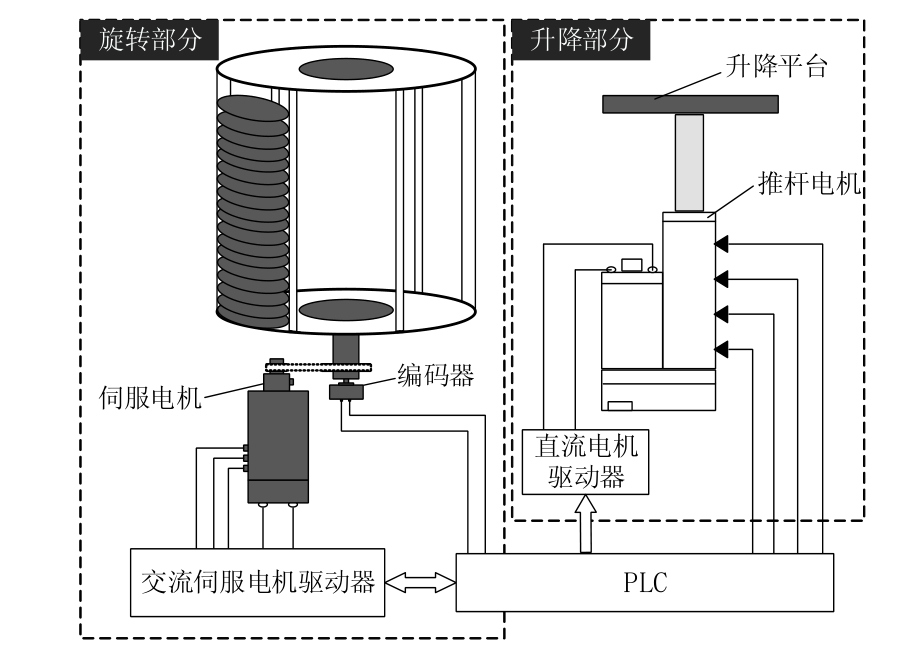

如图4所示为开盖电气回路系统图,该电气回路由两部分组成,一部分是由真空吸盘、气压传感器、电磁阀和隔膜泵组成的气动开盖装置,另一部分是由舵机和连杆组成的旋转部分。工作时,先由真空吸盘将平皿的上盖与下盘分离,为防止吸附在吸盘上的上盖脱落,在真空隔膜泵抽气时,将五通二位电磁阀的电磁铁接通右位,使气动软管封闭,以保证吸盘内外存在较大压差。气压传感器负责检测真空吸盘内的气压值,并把数据传送给PLC控制器,如果气压增大至阈值,启动隔膜泵和控制电磁阀,使真空吸盘内部气压保持在合理区间。驱动器负责驱动真空隔膜泵和舵机运行,舵机则负责驱动连接吸盘的连杆旋转固定的角度[7]。

图4 开盖电气回路系统图

3 单孔双路堆栈机构

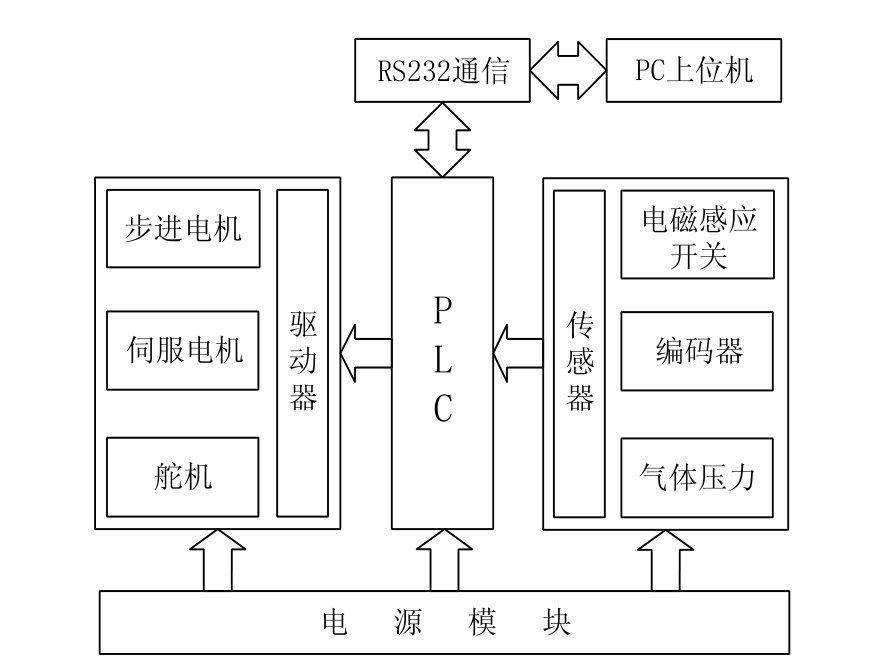

如图5所示为堆栈机构系统示意图,其中单孔双路堆栈机构包括两部分,一部分是由旋转机构、编码器、支撑盘、伺服电机及其动力传输机构组成的旋转部分;另一部分是由推杆电机、升降平台和电磁接近传感器组成的升降部分。工作时,编码器检测旋转机构转动的角度并反馈给PLC控制器,伺服电机经动力传输部分驱动旋转机构转动,旋转机构带动其内部的平皿在支撑盘上滑动;电磁接近传感器检测升降平台的位置,推杆电机驱动升降平台及其上方的平皿上下移动。

图5 堆栈机构系统示意图

4 系统硬件设计

如图6所示为以PLC为控制核心的控制系统框图,其控制系统采用意法半导体公司的STM32F103ZET6作为可编程控制器,杭州MOVING公司生产的YZ-ACSD系列的伺服驱动,广东ALIENTEK公司的ATK-7'电容触摸屏,欧姆龙E6B2-CWZ6C1000P/R编码器,北京星仪传感器公司的CYYZ11-HK气压传感器,以及亚德客CS1-M-020系列磁性感应开关。触摸屏可以用来进行控制操作和实时显示系统的一些状态信息(如运行步骤、平皿数量、故障警告、真空吸盘压力、旋转角度等),对系统稳定性实时监控,方便工作人员操作和管理。上位机软件与下位机通过RS232串口进行通信,并采用

图6 平皿分装控制系统框图

【】【】CRC进行通信校验,防止数据传输错误。上位机接收PLC传输的数据,并保存和生成文件,供工作人员查看和统计;同时PLC可接收上位机传输的数据,并根据数据信息进行相应控制[8~10]。

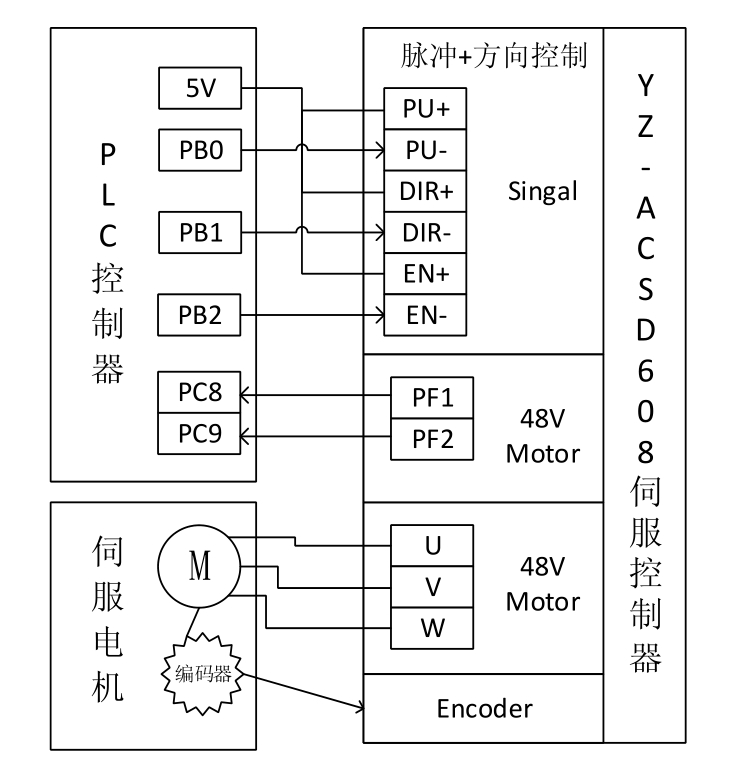

图7为PLC可编程控制器、伺服驱动器和伺服电机电路连接图,其中PB0为高速脉冲发生引脚,向伺服驱动器的PU-端口输出脉冲信号,通过改变脉冲频率和数量控制电机转动速度和总角度;PB1引脚与DIR-相连,通过改变PB1的高低电平控制电机转动方向;PB2引脚与EN-相连,通过改变PB2的高低电平控制电机转动和停止;PC8和PC9引脚分别接收来自PF1和PF2引脚的编码器脉冲反馈信号,并进行计数对比,防止伺服电机发生失步现象。

图7 PLC与伺服驱动接线图

5 结束语

本文针对不同直径规格的平皿在使用过程中开盖注液和堆栈分装的问题,设计了基于伺服控制的平皿自动分装系统。分析了开盖电气回路的工作特性,计算出器件选型参数,实现了不同直径规格的平皿准确开盖的问题。利用PLC和伺服电机联合控制实现了旋转机构快速精确的角度转动,采用软硬件结合实现了系统的可靠性和操作的简单性,结果表明系统运行稳定、可靠,效果良好。

参考文献:

[1]韦绍龙,周维,黄素梅,等.一种培养基自动分装器,CN1056678 51A[P].2016.

[2]贾曦,丁照华,方志军,等.一种平皿自动清洁装置,CN204134 970U[P].2015.

[3]李雪梅,曾德怀,丁峰.真空吸盘的设计与应用[J].液压与气动,2004(3):48-49.

[4]徐平安.真空吸盘在数控加工中的研究和应用[J].昌河科技,2007(1):5-8.

[5]于鸿立.气动回路流量特性参数的计算方法[J].液压与气动,2010(9):4-7.

[6]应利伟,张朋奇,杨亚林,等.隔膜真空泵传动机构平衡计算及性能仿真[J].现代机械,2015(4):17-20.

[7]董晓岚.PLC控制气动回路系统断电回路动作分析[J].液压气动与密封,2013,33(3):68-70.

[8]Jiang F Y, Hai-Ming X U. The Application of PLC in Industry Distribute Control System[J].Mechanical & Electrical Engineering Magazine,2000.

[9]于兆凯.基于STM32的永磁同步电机伺服系统的研究[D].浙江大学,2012.

[10]Barbosa R S, Machado J A T, Jesus I S.On the Fractional PID Control of a Laboratory Servo System[J].IFAC Proceedings Volumes,2008,41(2):15273-15278.