摘要:根据市场客户需求,汽车控制臂的冲压生产的手工送料将逐步由六轴工业机器人取代。应用欧姆龙EIP以太网通信、安川六轴工业机器人进行了单机联线柔性机器人生产线的开发。分析了整条机器人联线的系统组成及对控制系统的要求,确定了控制系统的结构方案,并实现了对整条自动化的稳定控制。

关键词:工业机器人;以太网通信;控制系统;监控程序

冲压设备作为汽车工业的基础重要装备和战略性产业,一直受到世界各国的广泛关注。采用现代化的冲压工艺生产工件,具有效率高、质量好、成本低的特点。冲压生产在工业生产中的地位越来越重要,特别是伴随着汽车工业的发展,液压机和其他锻压设备得到了快速发展,在机床中所占的比重也越来越大[1]。

双工位片料机包括两个上料台、磁性分张装置、机械对中系统、拆垛机械手、双料检测装置、真空系统及端拾器。

取料位置配置有磁性分张器,同时配置双料片检知器,确保拆垛机上的空工位是单张料片在每次开始拆垛时,拆垛机能自识别料片高度位置,后续能自动补偿料片取走后的高度变化。左右、上下运动采用三菱伺服电机,控制系统采用日本三菱公司最新的Q系列伺服控制系统,准确实现同步性片料机上的抓取方式采用真空吸盘方式[2]。

1 机器人柔性生产线设计

整线及每个单元均有两个运行模式:自动和手动。整线以自动方式运行时,压机以单次方式运行。自动运行模式为生产的正常模式,按循环顺序连续运动,包含中间穿越功能。而手动模式可实现所有动作,按照该零件程序规定的轨迹动作。从手动模式到自动模式的转换快捷、简单[3]。

1.1 系统设计组成与任务

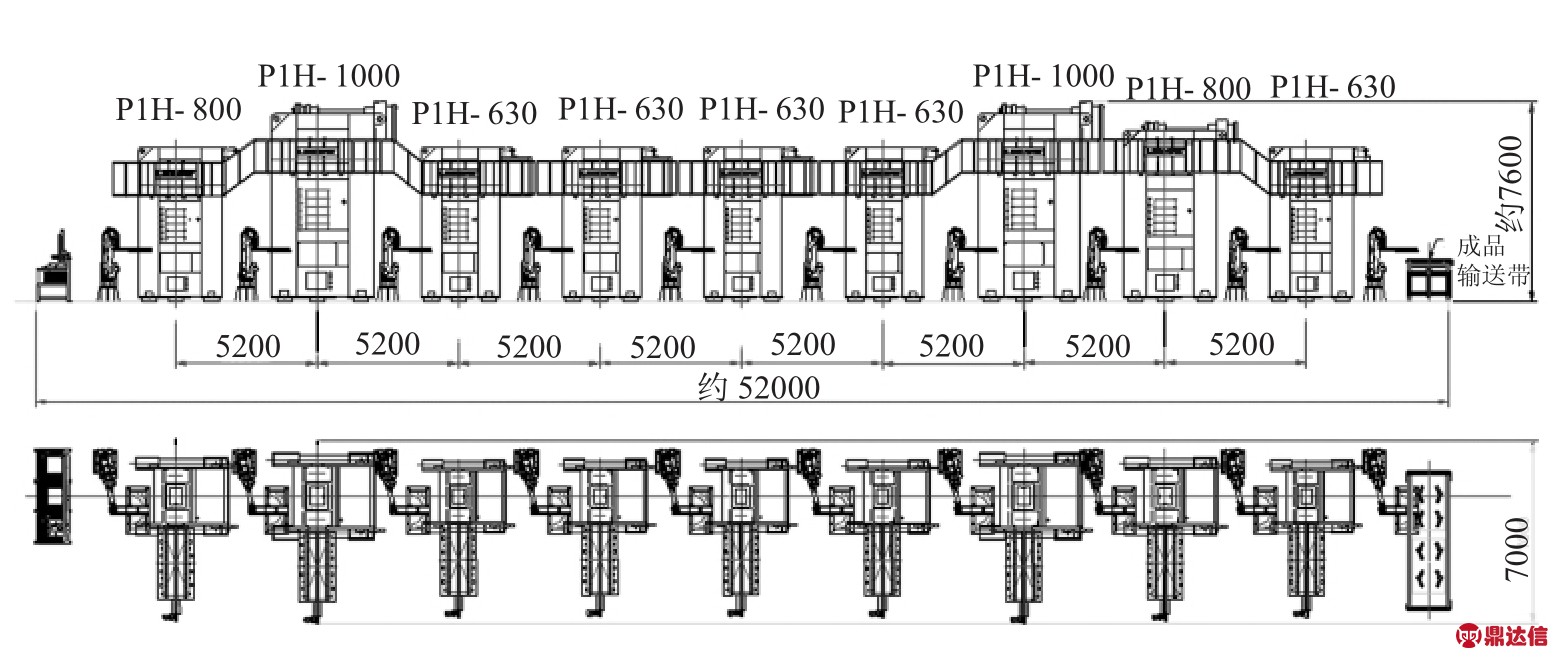

本文所述生产线是以扬力公司2台1000吨闭式单点压力机、2台800吨闭式单点压力机和5台630吨闭式单点压力机为主机而设计开发的一条工业机器人柔性冲压自动生产线。机器人连线自动化系统冲压生产线由2台1000吨冲床+2台800吨冲床+5台630吨冲床、10台关节型机器人安川MH165和1台伺服片料机组成。通过该条冲压生产线的总体布局、龙门双点高性能压力机、伺服片料机以及连线总控系统等组成模块设计,以及诸如机器人治具吸盘吸料、整条线地基固定、线尾皮带线出料、协调控制等关键技术的解决,以掌握金属板材液压机和冲床混合冲压柔性自动化冲压成套联线的核心技术。

该柔性冲压生产线开发设计任务包括:①龙门双点高性能压力机开发设计;②六轴工业机器人程序开发;③总线控制系统设计。设计的机器人柔性自动化冲压生产线通用性好,可以配套多种规格模具,满足各种五金类零件和中高档汽车所需要的高质量零件的需求[4]。目前研制的机器人柔性自动化生产线生产节拍可以达到5~6SPM。如图1所示为汽车控制臂机器人柔性冲压自动线布局图。

1.2 安川MH165六轴工业机器人

图1 汽车控制臂机器人柔性冲压自动线布局图

安川MH165工业机器人是高生产效率多功能工业机器人。搭载丰富功能,高负载,高速机器人动作节拍。搭配新型控制柜DX200。同级别性能最高:通过应用高速小惯量伺服电机和最新控制技术,实现世界最快速。在腕部容许惯量增加的同时,保证了机器人本体的小型化。应对恶劣环境作业:手腕部采用防水,防尘结构(标准防爆等级IP67),在水滴、灰尘多的环境下,即使没有防护服也可以使用。

1.3 伺服片料机

双工位上料机采用的YL-2P500型高性能双料架片料机。片料送料机作为定尺料的上料装置,可以和机械手一起配合自动化生产,淘汰了传统人工送料模式,提高了生产效率,避免人工参与生产所产生的各种因素(包括效率慢、危险、误操作等)。送料范围广,送料机上配有对中工位,起到产品精确定位与过渡作用。

此种片送料机驱动为三菱伺服电机,控制系统采用三菱伺服控制系统,准确实现同步性。片料送料机上的拿取方式采用真空或电磁吸盘方式取料。传感器信号传输采用光纤方式,速度快、寿命长,不会被其他介质干扰,准确率高,重复定位精度为±0.2mm。

该方案采用双料垛设计,每垛料片高度最高约600mm,片料由人工或叉车堆叠,料垛处增设料片分离装置。料片移栽至定位台进行定位,以便机械手抓取。

1.4 控制系统三菱Q00UJCPU

系统控制对象包括10个MH165安川机器人、1台伺服片料机以及9台P1H闭式单点压力机。系统主控单元为欧姆龙PLC(CP1H-X40DT-D),配置有威纶TK系列触摸屏(TK6102I)、CJ1W-EIP21以及工业交换机等[5]。

主控单元PLC与触摸屏通信采用以太网通信;主控单元PLC与机床和机器人的通信是通过工业以太网Ethernet IP协议实现。将片料装入伺服片料机,料片移栽至定位台进行定位,安川MH165六轴关节机器人取料后送入第一台800吨闭式单点压力机成型后,第二台机器人取料再送入第二台冲床冲孔,这样通过关节型机器人的传送,直至产品移出完成整个冲压自动化。整线现场布局图如图2所示。

图2 整线机器人自动化生产线现场布局图

2 系统程序设计

整条机器人自动化生产线系统的程序编写是以欧姆龙CX-Programmer为软件,CP1H-X40DT-D为控制器,TK6102I为人机界面,编写PLC程序和触摸屏程序。整线通过工业以太网将所有机床和安川机器人控制所需的输入信号,输出信号连接入工业交换机,按照EIP通讯协议直接关联到总控PLC上。整线通过工业以太网Ethernet IP协议通信,实现一网到底,大大减少布线接线工作量。

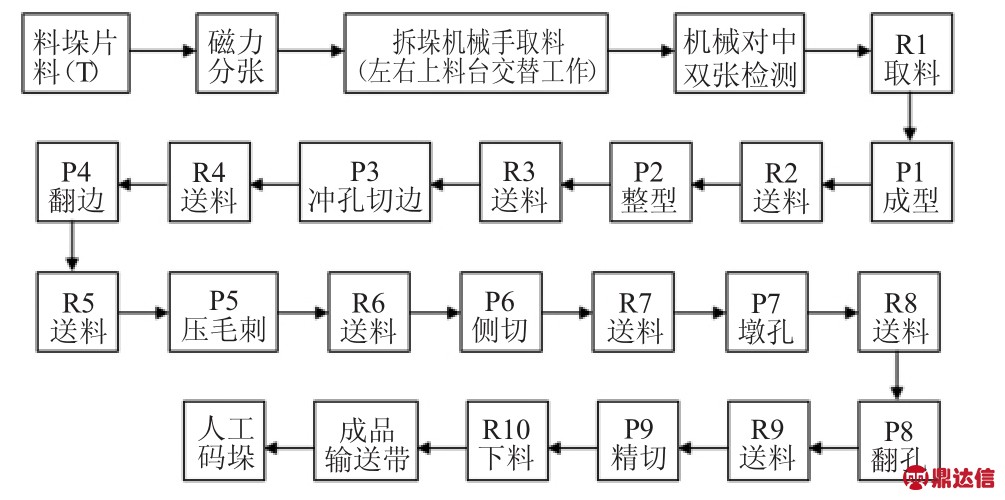

全线主要由9台机械压力机(记为P)、10台机器人(记为R)、双工位片料机标记为T、机械对中系统、成品输送带等组成。冲压自动化生产时,在准备好各工序模具的情况下,由行车或人工将片料架垛放到左右上料台上,两个上料台交替使用,保证生产的连续性。当片料垛料放到上料台上后,经过磁力分张器分张,拆垛机械手将双料片抓取放置在对中台上进行对中和双料检测。机器人拾取对中后板料送入第一台压力机的模具中,当线首上料机器人移出压机干涉区域后,压机开始冲压成形板料。第一台压机冲压完成后,压机滑块回程,线间搬运器人将第一台压机冲压完成的板料取出送入第二台压机模具内。线间单元其余搬运机器人按此顺序依次完成各冲压工序至结束。最后一台压机冲压完成后,线末下料机器人将工序完成的零件取出并放置于输出皮带机上。输出皮带机动作,工件输送到收料台上;由人工将工件进行码垛或装箱处理[6]。

通过整个自动化搬运系统,自动完成拆垛、磁力分张、双料检测、机械对中、机器人上料、压机冲压、机器人传送、机器人下料等工作,满足冲压零件的自动化生产。如图3所示是机器人自动化生产线工艺流程图。

图3 机器人自动化生产线工艺流程图

整条机器人生产线运行可靠,生产效率5SPM。整个系统中,冲床与机器人处于互锁状态,冲床动作,机器人禁止进入模腔取料放料;机器人动作,冲床必须处于上死点,以保证安全。连线中所有设备只要有一个处于报警状态,整个系统应立即停止,防止事故发生。

3 结束语

本文设计开发了一条柔性机器人全自动生产线,以9台闭式单点压力机作为工作主机,10台安川MH165机器人取料放料,配套伺服片料机、快速换模系统,实现料件冲压自动化,大大提高生产率,为客户创造效益。通过该生产线的实际交付,实施了国内首条汽车底盘类零件控制臂机器人自动化生产项目。表明扬力公司掌握了金属板材冲压成形设备机器人联线的核心技术。

参考文献:

[1]刘 川,宋四全,李 勇.国内冲压自动化线成套技术及装备供应能力研究[J].机器人技术与应用,2004,(3):8-12.

[2] 南雷英,戚春晓,孙友松.冲压生产自动送料技术的现状与发展概况[J].锻压装备与制造技术,2006,41(2).

[3] 徐 刚,等.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4).

[4] 冯 科,张祥林,刘 鑫.中小型冲压生产线自动化改造的整体设计[J].锻压装备与制造技术,2013,48(6):29-32.

[5] 汤世松,项余建,吴连红.工业机器人在液压机冲压自动生产线中的应用[J].锻压装备与制造技术,2017,52(3):34-37.