胶合板是人造板的主要板种,应用非常广泛[1-2]。我国胶合板产地主要分布于山东、江苏、广西、安徽、河南、河北、广东、福建、湖北、湖南等省份,2018年我国胶合板产量占人造板总产量的比重已接近60%。昔日生产胶合板的原料主要采用大径级木材,但是天然林资源越来越匮乏,目前胶合板生产中已很少采用天然林大径级木材,随着杨木、桉木等人工速生林的培育,杨木、桉木等速生小径木逐渐成为制作胶合板的主要原料。

1 小径木生产常规幅面胶合板的工艺技术

针对胶合板生产原料主要以小径木为主的现状,胶合板生产工艺技术与设备也相应地发生了变化,人们对利用小径木生产胶合板的技术开展了研究。1991年王厚立等研究了利用小径木生产常规幅面胶合板的工艺技术[3],将径级在26 cm以下的小径木截断成短木段,利用小型旋切机旋切成短单板,再采用端部斜接的方法将短单板进行纵向接长,最后截断成规格长度的单板,为此还研制了单板纵向接长机组关键设备[4-7],接长后的规格单板可以作为长芯板或背板使用。另外,有些企业在生产多层胶合板时,对于小幅面单板不进行预先接长或拼宽,而是直接组坯。1994年张奇等针对小幅面单板研究了四合板、五合板、六合板等几种新型组坯方式的胶合板生产工艺技术[8],其特点是板坯的表板和背板采用大幅面整张单板,而芯板采用小幅面单板,通过纵拼或横拼进行排板,有效利用了小径木,生产的胶合板性能达到了标准要求。1996年胡富国研究了混凝土模板用胶合板的组坯新工艺[9],对胶合板的各芯层采用短小单板进行纵向和横向拼接组合排板,提高了5%以上的木材利用率,降低了生产成本。目前,在利用小径木生产常规幅面胶合板过程中,基本延续采用了上述的组坯工艺技术,一是对小幅面单板先进行整张化再组坯,二是利用小幅面直接组坯。

2 胶合板自动组坯技术现状

在以往胶合板生产中主要采用单个固定工作台进行组坯的方式,需要使用大量人工[10],这样不仅耗费人力,而且生产效率低下。近年来国内外对胶合板组坯铺装的自动化装置进行了设计和研究。

2.1 整张化单板的自动组坯技术

在组坯之前,对单板先进行整张化处理,可以方便进行自动组坯,减少人工,提高效率。下面介绍几种具有代表性的整张化单板自动组坯技术。

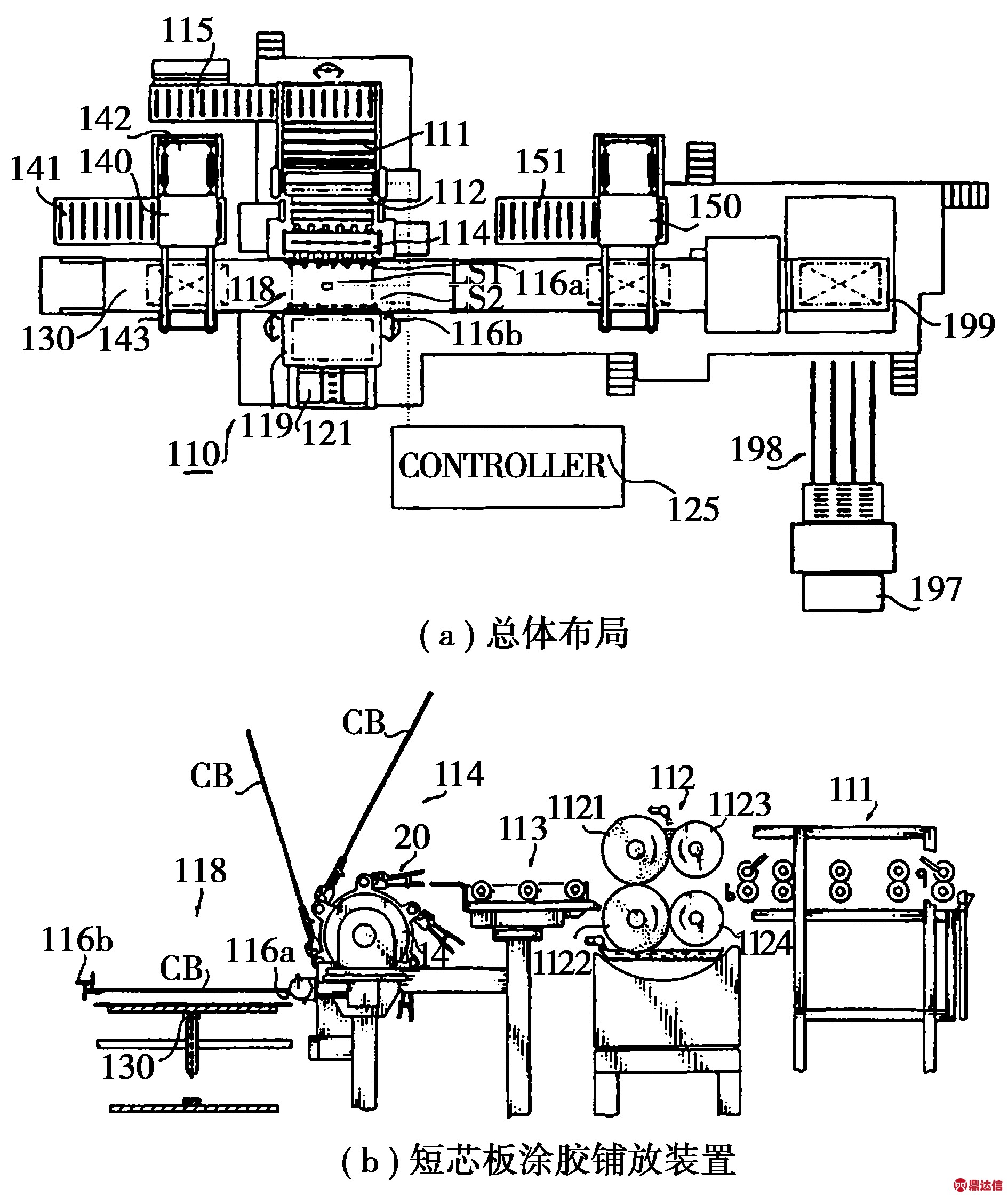

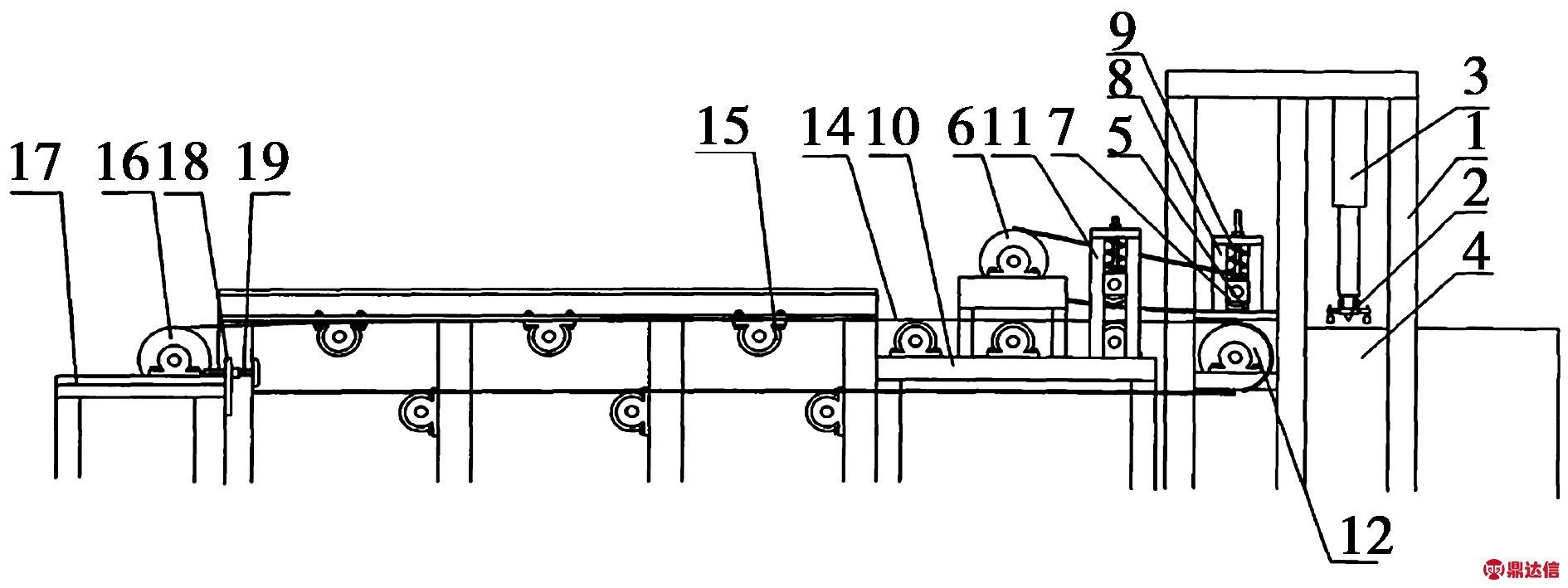

1998年Yutake Fuji发明了以带有回转式短芯板铺放装置为特征的组坯生产线[11],如图1所示。该组坯生产线以运输履带为主线,按顺序布置有背板铺放装置、短芯板涂胶铺放装置及长芯板插入工位、面板铺放装置、板坯垛储存区、板坯垛运输链、板坯预压机。背板垛由辊台141输送到吸盘装置140下方,吸盘吸取一张背板后由传送装置142传送到履带130上方并铺放,履带带着背板移动到芯板组坯工位118等待芯板铺放;短芯板垛由辊台115传送给装载装置111,再传送给辊筒涂胶机112进行双面涂胶,然后短芯板前端进入回转架114,被处于回转架上方成水平状态的夹持器20夹紧,回转架逆时针回转60°(回转架上沿圆周方向均布6个夹持器),不断重复涂胶、进入、夹紧、旋转的动作,回转架上最多可夹持储存4张短芯板;涂胶短芯板旋转180°后处于芯板组坯工位,夹持器松开,短芯板落在可回转托架116a、116b上,此时由人工从长芯板垛取一张长芯板插入铺放到短芯板上面,然后回转托架116a、116b回转张开,两层芯板落在背板之上。随着回转架的转动,重复上述芯板的组坯动作,直至达到所要求的芯板层数为止;履带前移将板坯移动到表板铺放工段,由吸盘装置150铺放表板,至此完成一张胶合板板坯的组坯。履带再次启动前移,在199工位进行板坯堆垛,达到一定高度后由输送链198传送给预压机197进行预压。整个过程的控制由控制系统125进行,而且该组坯生产线用工较少。

图1 带有回转式芯板组坯装置的胶合板组坯生产线

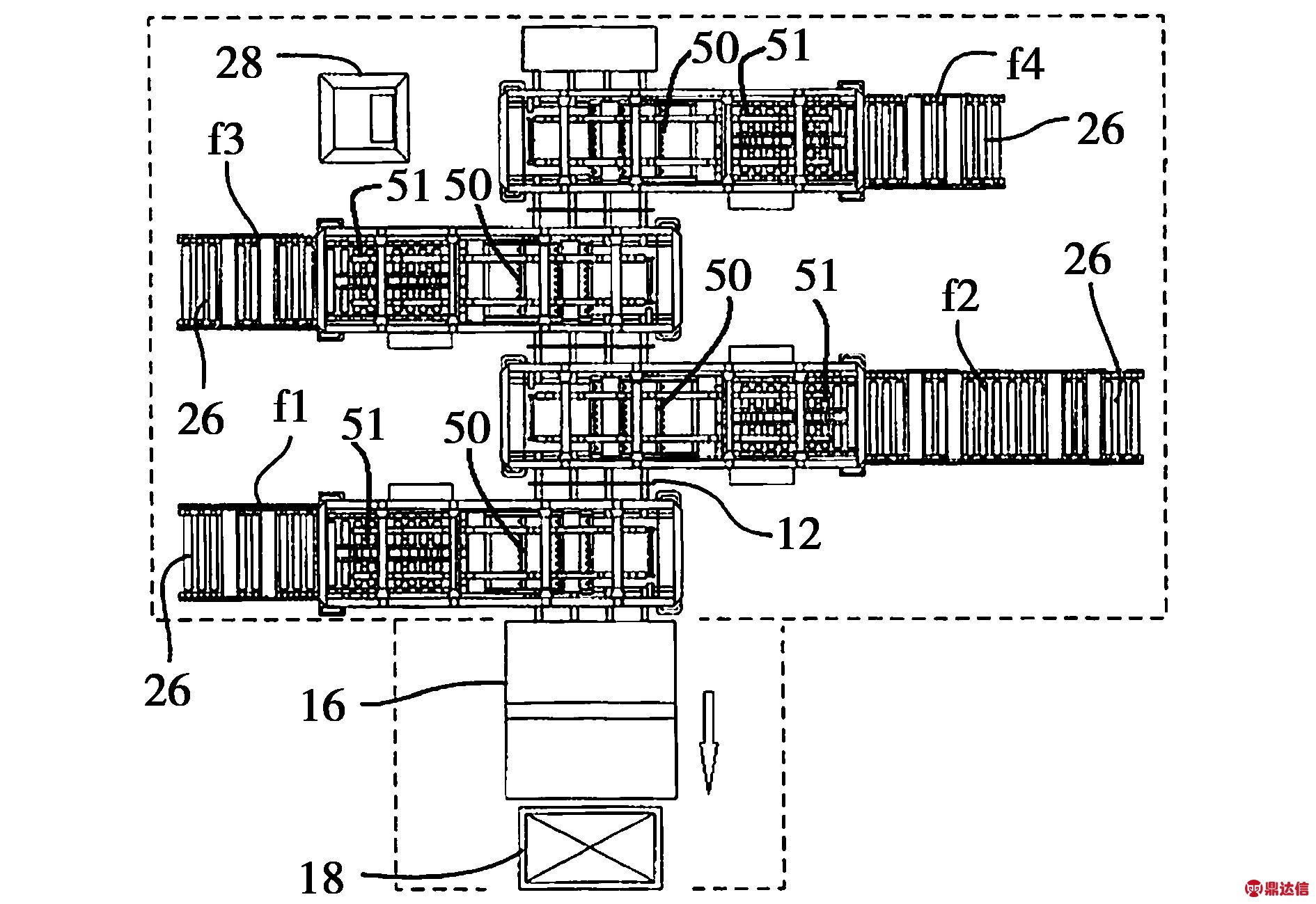

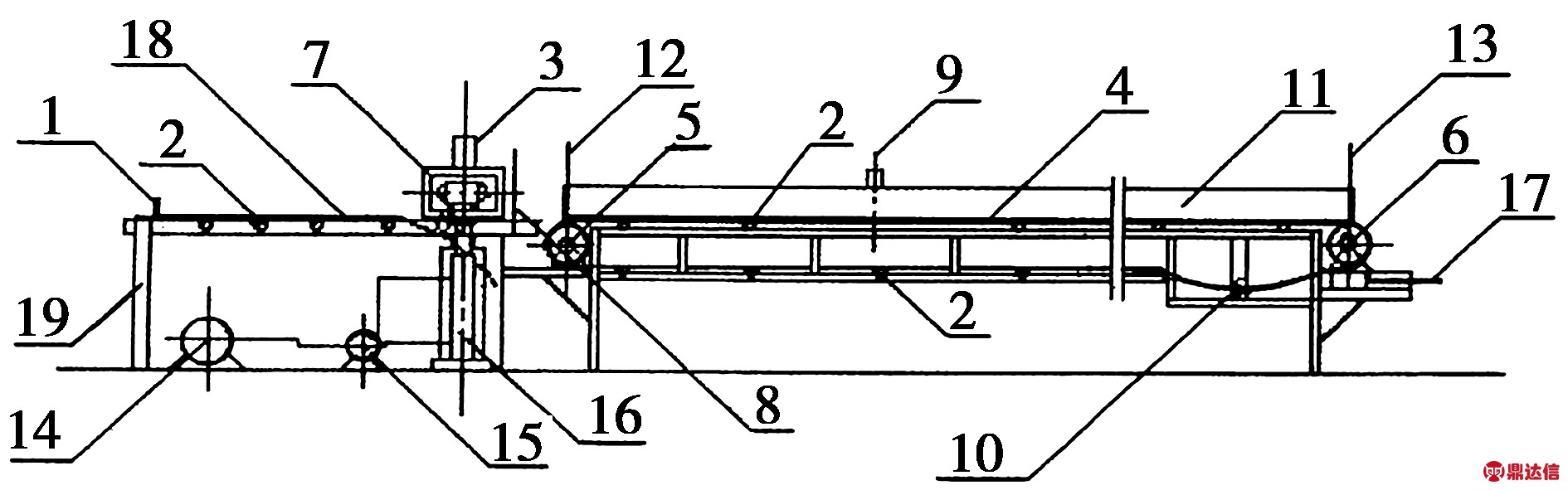

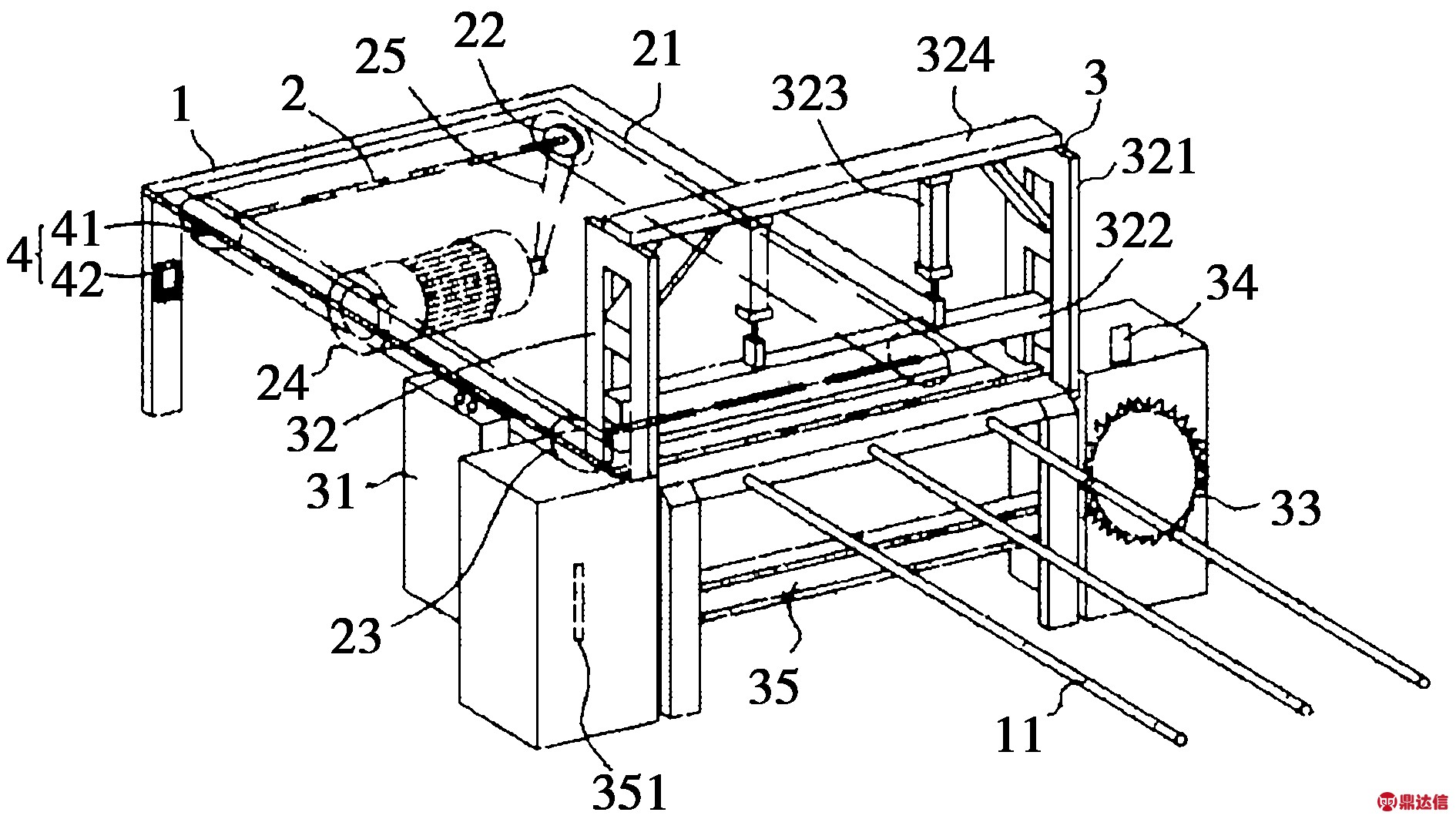

2001年Steve Pung发明了一种用于4′×8′幅面的五层胶合板组坯生产线[12],如图2所示。该生产线主要包括一条运输皮带12,四个结构相同的单板铺放机构f1、f2、f3、f4,淋胶机16,板坯垛升降台18,控制系统28。单板铺放机构主要包括吸盘装置50及其升降和移动机构、运输辊台26、升降辊台51等。四个单板铺放机构沿运输皮带长度方向依次左右交错排列,单板铺放机构的长度方向(即单板长度方向)与运输皮带方向垂直。在四个运输辊台上放置幅面相同的单板垛,相邻两个运输辊台上单板纹理相互垂直。单板垛由运输辊台运送到升降辊台上,并对单板垛前端进行定位,升降辊台能保证单板垛上表面始终保持在规定的高度位置,与真空吸盘装置的吸取高度相适应,以方便抓取单板。停留在升降辊台上方的真空吸盘装置下降吸取一张单板后上升,再由伺服电机驱动的移动机构沿导轨移动到运输皮带上方规定的位置,再下降将单板准确铺放到皮带上。四个单板铺放机构同时运动将四张单板铺放到运输皮带上,然后运输皮带向淋胶机移动,依次对四张单板的上表面进行施胶,随着皮带的运动,施胶后的四张单板依次叠放到板坯升降台上,然后由人工或其他机构将表板叠放到四张施胶单板的上面,完成一张五层板的组坯。最上面的单板无需施胶,完成一张板坯的组坯后,升降台下降一个板坯厚度,升降台上板坯垛的上表面应始终低于皮带的表面。淋胶机能适应不同厚度和纵横纹理的单板。吸盘装置上共设有50个小吸盘,沿单板长度和宽度方向按5×10排列分布,每个小吸盘的高度可调整以适应翘曲单板;足够多的小吸盘即使单板存在裂缝缺陷,也能保证有足够的吸附力抓取单板进行传输。该五层板组坯生产线,如果对控制系统的程序进行调整,也可以进行三层或七层板坯的组坯。

图2 五层胶合板组坯生产线

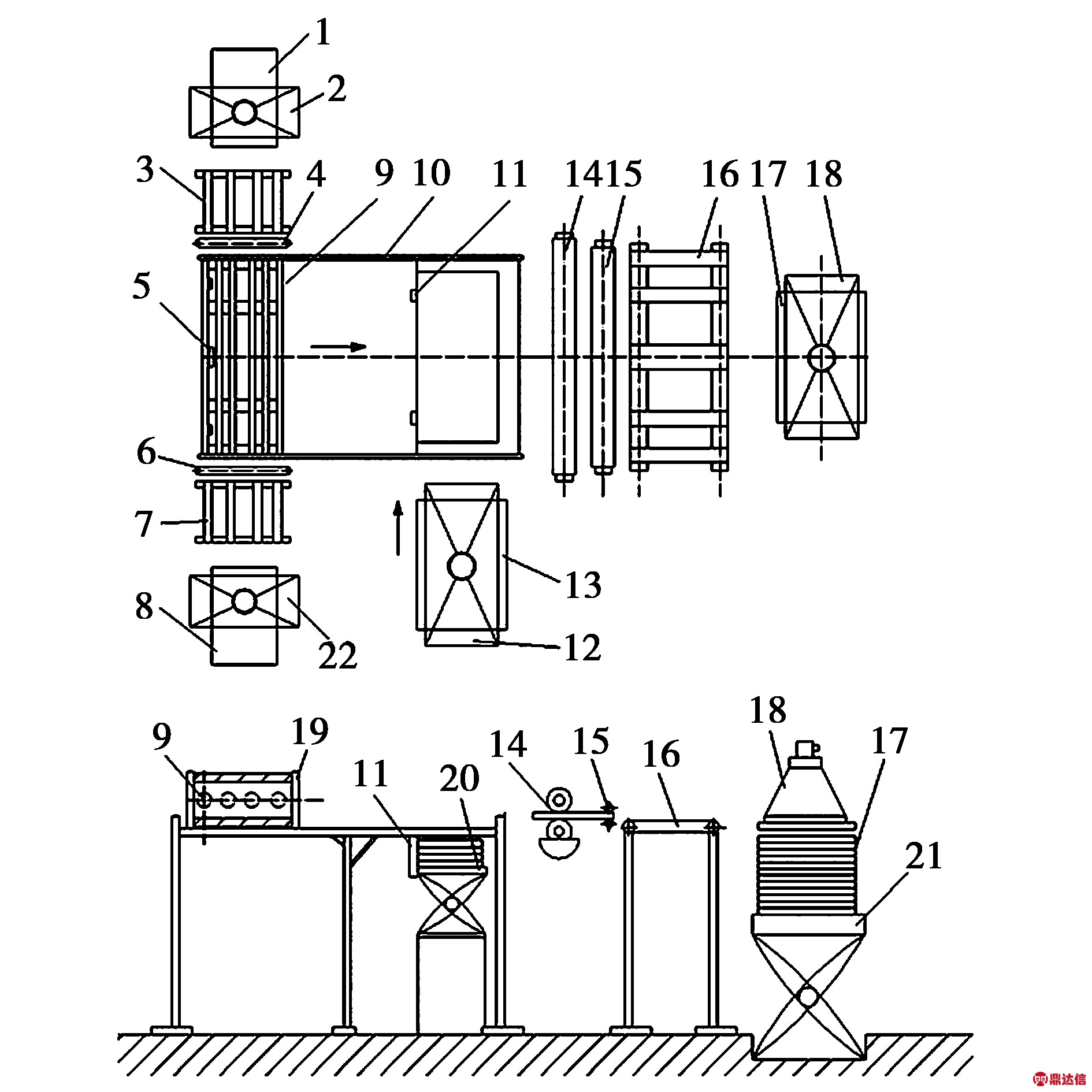

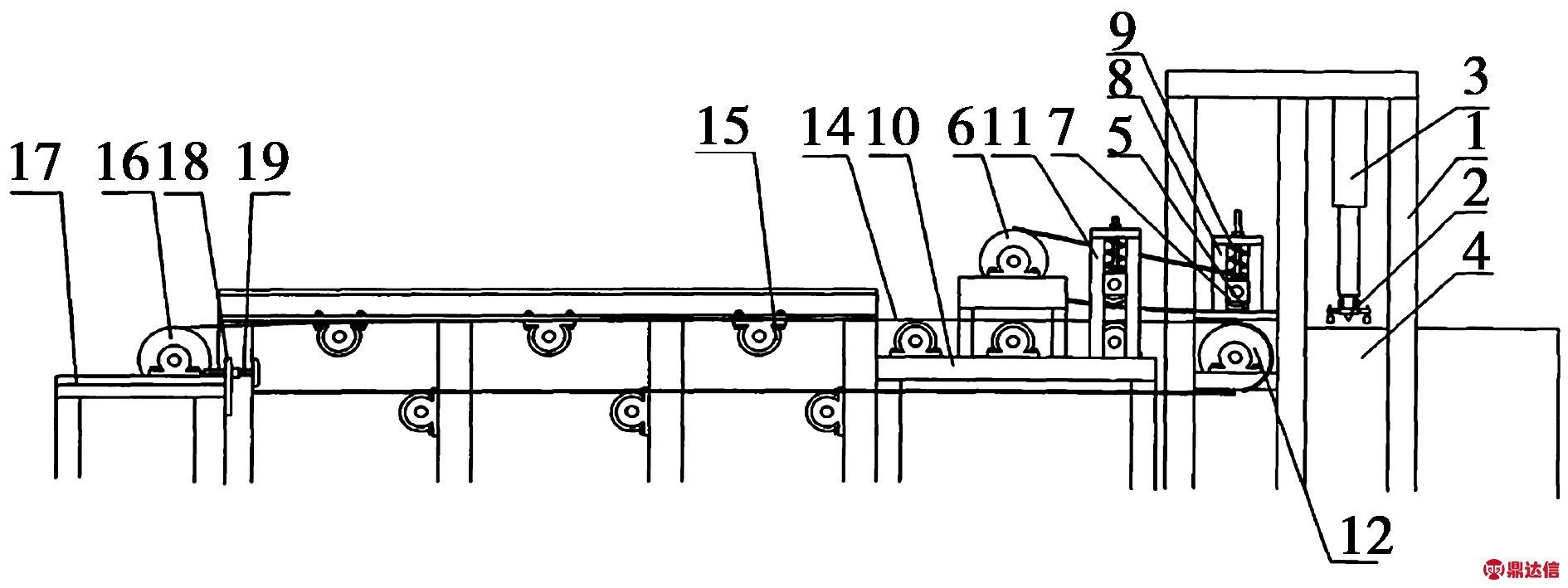

2013年爱特贸易网公布了一种胶合板机械化组坯生产线[13],如图3所示。该生产线主要配备有板垛升降台、吸盘、单板输送带、进料辊筒、表背板配叠车、辊筒涂胶机等。在进行3层胶合板组坯时,吸板箱17先从右端芯板垛18上吸起一张芯板,放置在输送带16上,再由进料辊筒15送进辊筒涂胶机14进行双面涂胶;涂胶芯板落在预先放好背板的升降台20上,由于升降挡块11的作用,芯板与背板的左端靠齐;配板车19的起始位置位于左侧的限位挡板5处,在芯板进料的同时,限位挡板两侧的背板及表板进料系统开始运行,吸板箱22将表板吸附到输送带7上,然后表板通过进料辊筒6自动传送到配板车的下部;吸板箱2将背板吸附到输送带3上,由进料辊筒4传送到配板车的上部,此时的背板作为下一块胶合板组坯的背板,在气缸的推动下,配板车可以往返进行送料,此时表背板由配板车输送到组坯台上方,开合栅条9打开,表背板重合落到板坯垛的升降台上,配板车退回到限位挡板处完成一次组坯操作。如果需要进行多层胶合板的组坯,则需要配置长芯板,通过改变运行程序,在涂胶芯板到位后,由吸板箱13吸附一张长芯板叠放到涂胶芯板的上面,根据胶合板的层数,重复进行长芯板和涂胶芯板的叠放操作即可。

图3 胶合板机械组坯生产线

2016年刘守华等介绍了德国迪芬巴赫公司胶合板生产线的组坯系统[14],该系统主要包括单板垛及其液压升降台、单板进料器、输送带、淋胶机、单板组坯机构等。首先将2 600 mm×1 820 mm幅面的整张化顺纹背板、横纹芯板、顺纹芯板分别堆垛在液压升降台上;液压升降台的上方布置有真空吸附的单板进料器,单板进料器自动地按顺纹背板、横纹芯板、顺纹芯板、横纹芯板的顺序依次将各层单板吸起放置到输送带上,再送往淋胶机进行单面施胶,施胶后的单板由单板组坯机构依次将各层单板进行叠放;在单板组坯机构的上方布置有顶层面板进料机构,将面板叠放到涂胶单板的上面,完成一块板坯的组坯。为了适应连续压机的要求,在单板组坯机构的后面布置有板坯块前后端对齐装置,将各块板坯连接成连续的板坯带。

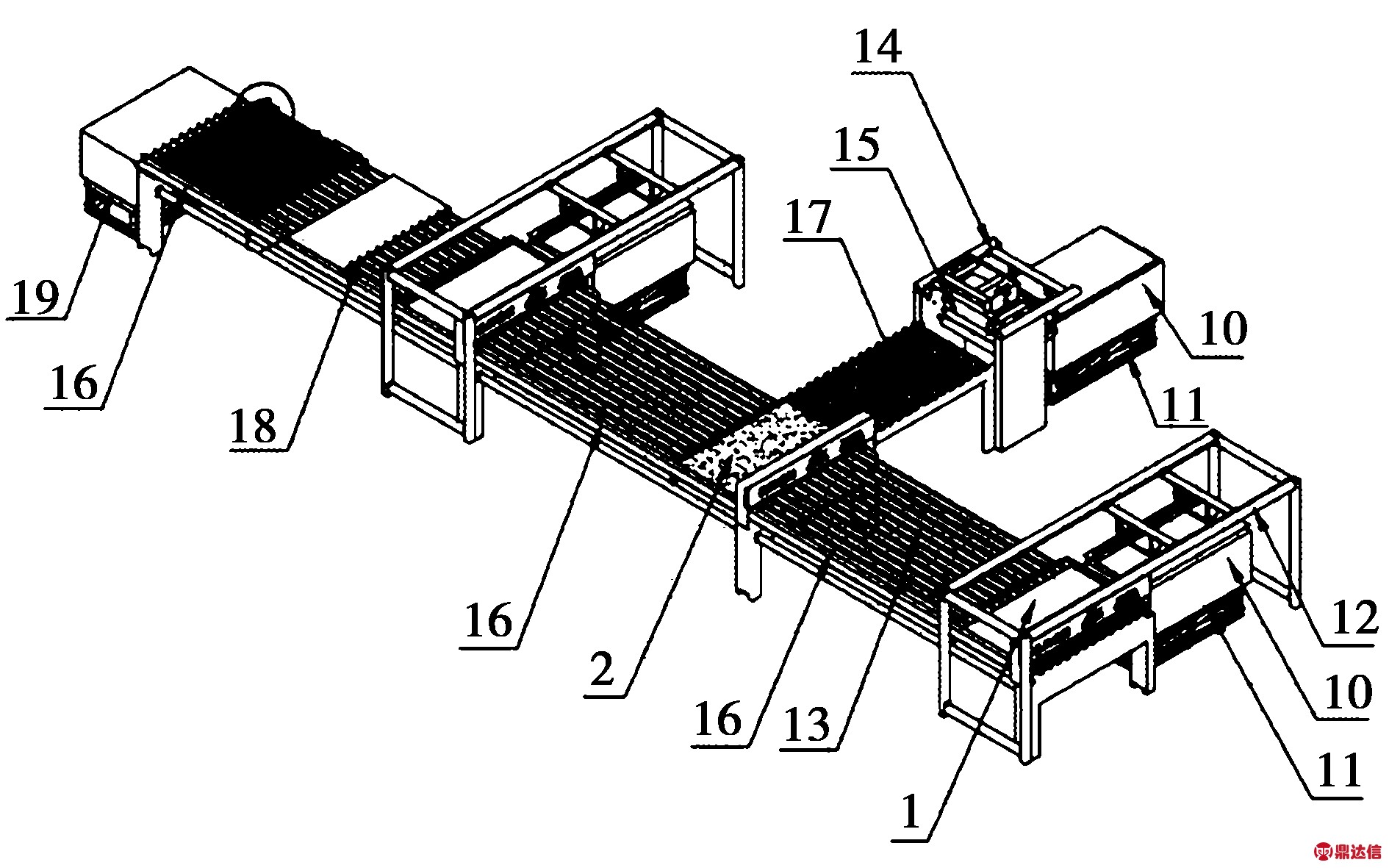

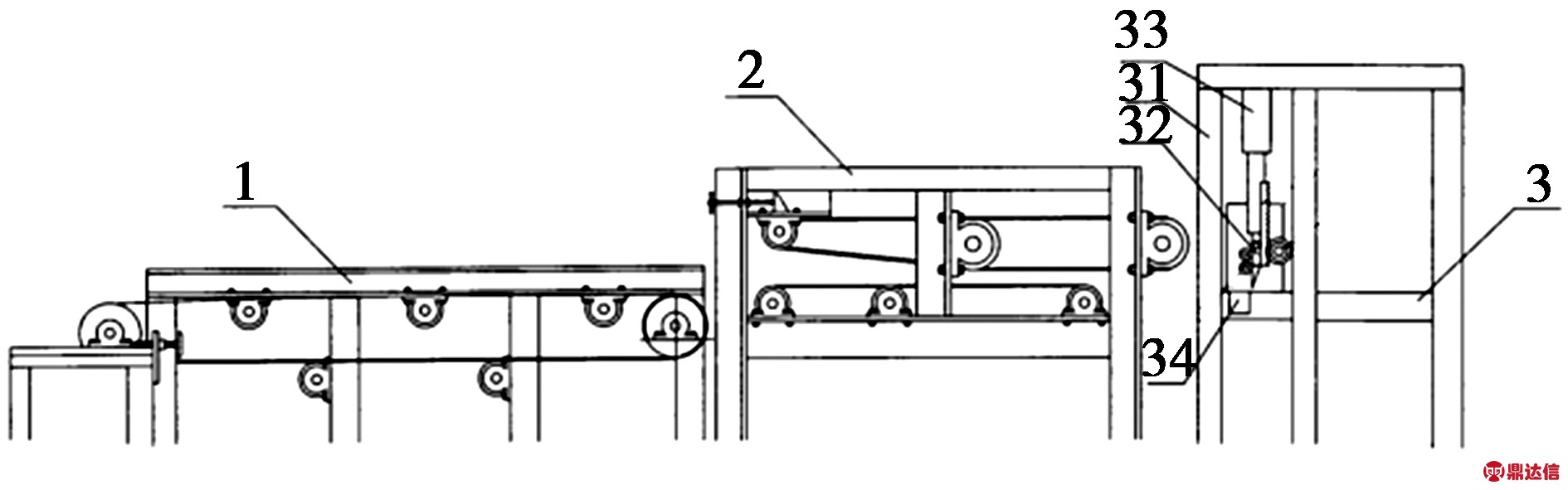

2018年李杰等发明了一种多层横纹胶合板(表背采用短单板,木纹垂直于板材长度方向)全自动组坯生产线[15],如图4所示。该组坯生产线以多排链条输送机13作为组坯主线,每根链条上每隔一定的距离布置挡块18推送单板向前移动,同时兼做单板的横向定位靠尺。沿着链条输送机依次布置有第一短单板铺放工段、涂胶长单板铺放工段、第二短单板铺放工段,链条输送机的末端布置有板坯自动板坯垛升降机19。短单板上料机12从板垛10上抓取一张短单板1放置到定位机构上,定位机构上的托辊转动,将单板前移,使单板前端顶在靠尺16上进行定位,然后托辊下降,单板由托杆托住,随着链条输送机的运行,其上挡块将单板从托杆上推移到链条上向涂胶长单板铺放工位移动;在短单板上料机动作的同时,长单板上料机14从板垛上抓取一张长单板2送给自动双面涂胶机15,涂胶长单板经输送带送至定位机构进行前端定位,随着链条输送机13向前运行,由链条上的挡块将涂胶长单板推移到短单板的上面,并移动到第二短单板铺放工段铺放第二张短单板;此时,完成一张三层板坯的组坯,链条继续前移,将板坯堆放到板坯垛升降机上。如果生产五层胶合板,重复涂胶长单板和第二短单板的铺放;七层、九层胶合板等的组坯以此类推。单板垛升降机11和板坯垛升降机19的高度均可根据要求进行实时控制。

图4 带有单板定位机构的全自动

多层横纹胶合板组坯生产线

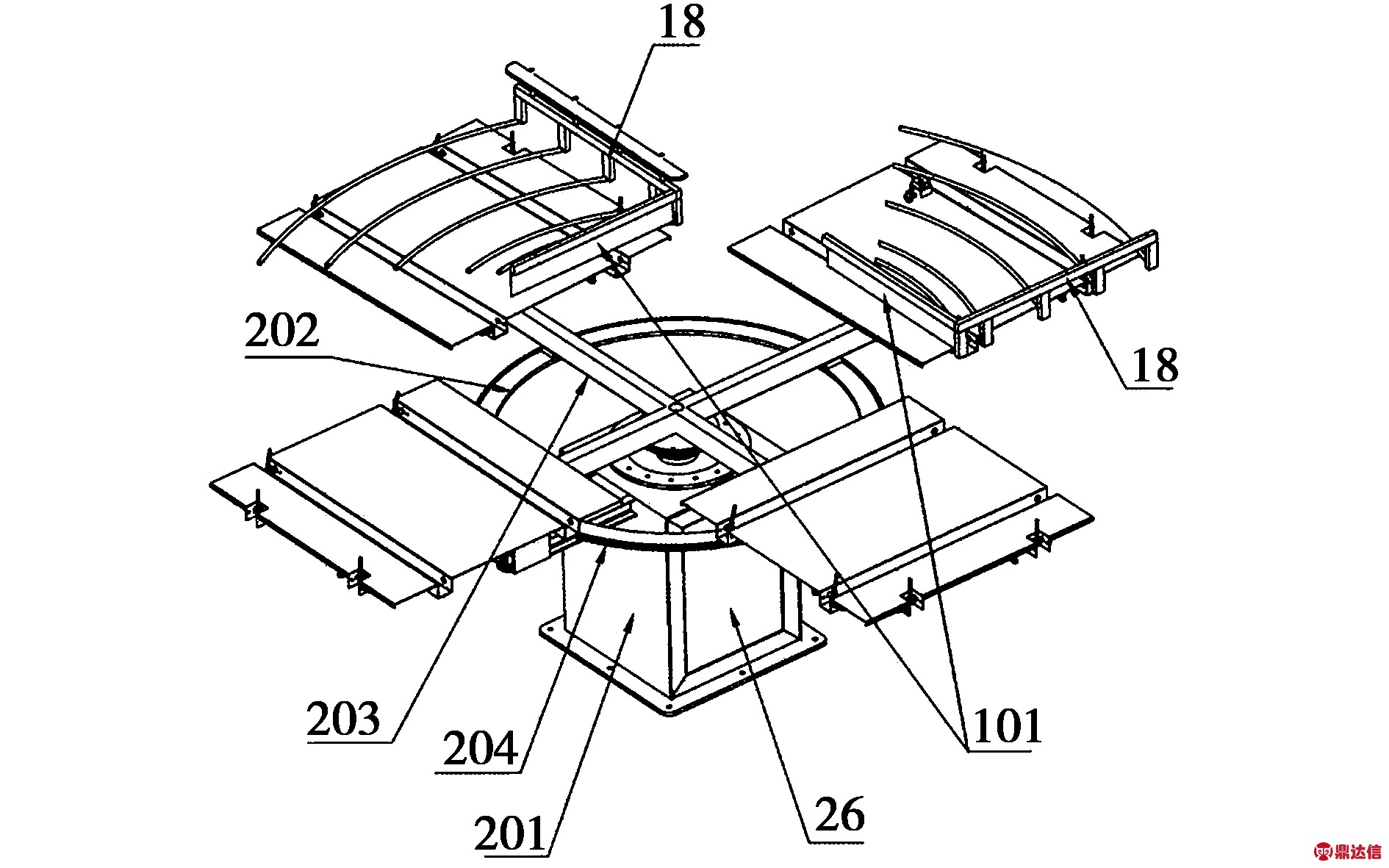

2018年李杰等还发明了一种幅面为4′×4′用做多层实木复合地板基材的多层胶合板全自动组坯铺装线[16],如图5所示。该铺装线以旋转组坯机26为核心,其上有4个中心对称分布的托盘,托盘安装在托盘电机轴上,托盘电机安装在支架203上,支架固定在转盘202上,转盘支撑在底座201上,转盘由转盘电机通过链传动204驱动旋转。托盘的两个侧面安装有由气缸驱动摆动的靠尺209,对单板相互垂直的两侧边进行拍打定位。4′×4′整张化单板分别堆垛在上料机15和25的下方,两个单板垛的单板纹理方向相互垂直。上料机15从单板垛上抓取一张单板,传送给双面涂胶机16,涂胶单板由输送带17输送至单板托架18上,由几根悬臂式弧形托杆托住,托架的前端挡板101与托盘上的靠尺配合对单板进行纵向定位。同时,上料机25抓取一张单板直接传送到另一个托架上并进行纵向定位。然后转盘旋转,托盘上侧边的靠尺将单板从托架上推到托盘上。转盘逆时针旋转90°,未涂胶单板转移到输送带17一侧托架的下方,等待铺放涂胶单板。组坯时遵循奇数对称原则,并且板坯的表面和背面均为未涂胶单板。当处于复合码垛机27位置托盘上的单板层数达到规定要求时,该托盘顺时针旋转90°,使复合码垛机上的推杆能插入托盘上的凹槽中,将板坯推送到小车上,再由小车对板坯进行码垛。堆垛完成后,托盘逆时针旋转90°复位。

图5 4′× 4′多层胶合板全自动组坯铺装线

2.2 小幅面单板直接组坯技术

国内在多层胶合板的生产中,出现了不将小径木旋切的小幅面单板进行整张化处理,而是直接进行组坯的技术,与传统方法相比,该技术人工消耗有所减少。

2006年刘火恩发明了一种该工作台胶合板流水线组坯工作台[17],如图6所示。混凝土模板用主要包括单板铺放平台、板坯锯切平台、板坯支撑托辊平台。单板铺放平台包括输送带4、主动辊5、从动辊6、调偏辊10、从动辊调节杆17、托辊2、竖向布置的挡边定位带11(由主动轮12和从动轮13驱动)、面板和背板定位杆9以及平台支架等。输送带与挡边定位带同步同向运行,由人工在输送带的两侧将单板在输送带上按流水线方法进行铺放,以九层胶合板组坯为例,先在输送带上铺放背板,第一张背板前端应与定位杆对齐,后续背板一张接一张连续铺放,中间的四层涂胶横纹芯板和三层顺纹芯板在长度方向不需要定位,连续铺放即可;八层单板铺放完成后,再铺放面板,第一张面板前端也应与定位杆9对齐,后续面板一张接一张连续铺放。输送带的运行速度可调,与人工铺放单板速度协调一致。随着输送带的运行,板坯前端穿过锯切平台,到达后面的支撑托辊平台上;当板坯前端触及长度定位器1时,输送带暂停,升降锯切装置7由液压缸控制下降、压紧装置3先于锯片8压紧板坯,锯切装置7沿板坯宽度方向移动,将板坯截断,然后再上升,截断后的规格长度板坯由人工运走。重复上述过程,继续组坯。

图6 混凝土模板用胶合板流水线组坯工作台

2009年赵书忠设计了一种胶合板铺板铡板机[18],如图7所示。其铺板方式与图6所示的铺板方式相同,但结构有差异,在单板铺放输送带与板坯截断装置之间增加了一个预压辊筒装置5,以降低板坯的厚度;另外板坯的定长截断采用液压铡刀3。

2009年李玉山设计了一种胶合板自动铺装机[19],如图8所示,该铺板机与图7所示的铺板铡板机类似,但对预压装置进行了改进,采用皮带预压机2对板坯进行预压,预压过程平缓。

2009年崔兆伟公开了一种胶合板免接长组坯机[20],如图9所示,该组坯机与图6、图7所示组坯机械类似,但是缺少板坯预压紧装置,板坯锯解装置3布置在板坯的上方,锯切装置由手工拉动且无板坯压紧装置,致使劳动强度较大;在截断装置后面设置了液压升降台2,方便板坯堆垛。

图7 胶合板铺板铡板机

图8 胶合板自动铺装机

图9 胶合板免接长组坯机

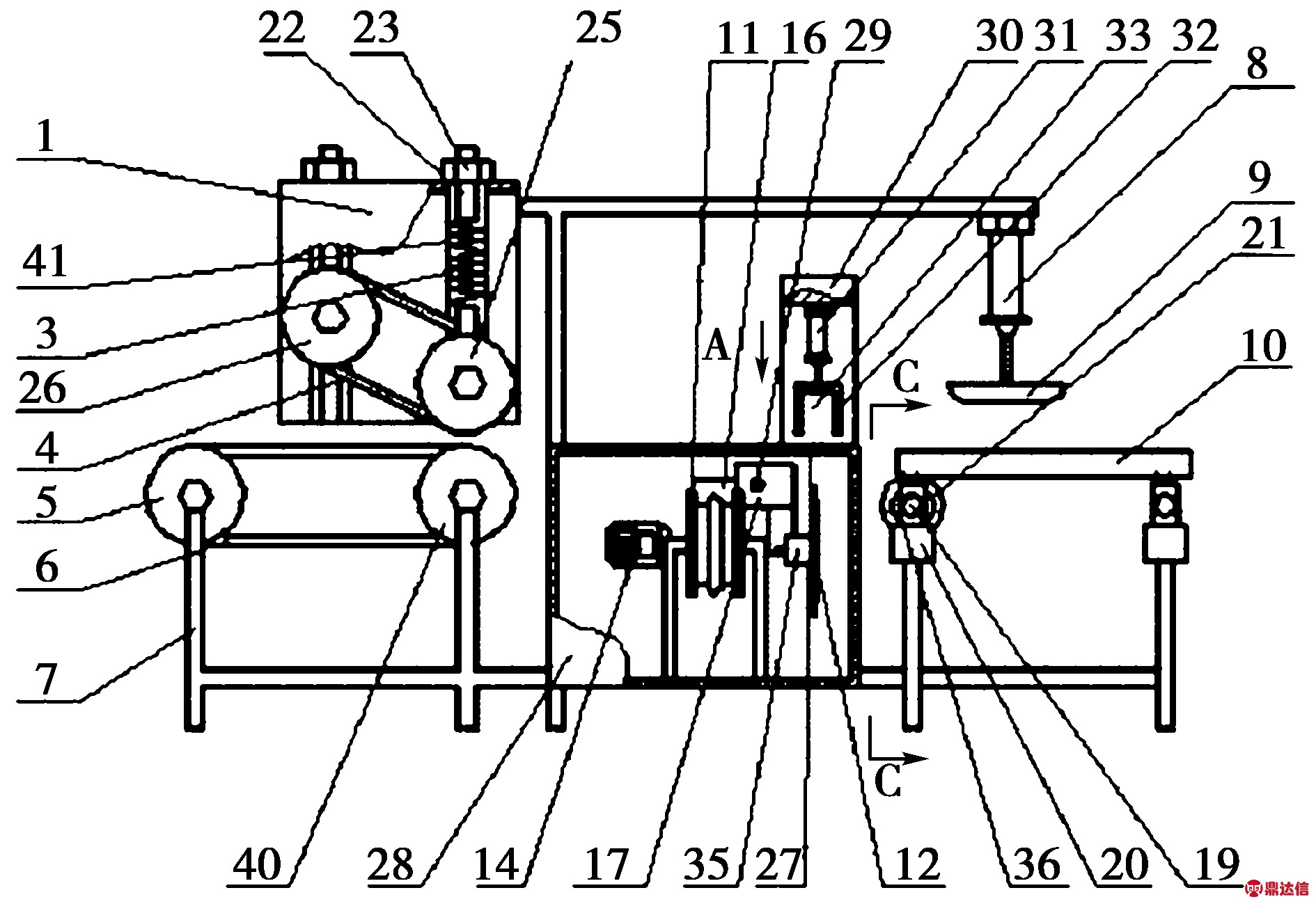

2011年马德学设计了一种多层板铺板机[21],如图10所示。该机结合了图7和图8所示组坯铺板机的特点,并进行了改进,其包括铺板输送带6、带式预压机4、板坯锯切截断机12和定长板坯支撑与堆垛装置10,铺板机的自动化程度较高。

2014年磨志文发明了一种胶合板排板机及其排板的方法[22],如图11所示。该排板机主要包括输送装置2、锯切装置3、测量装置4,锯切装置安装在输送装置的末端,测量装置安装输送带21的驱动辊筒上。由人工将非涂胶单板、双面预胶单板按胶合板结构要求和流水方式铺放到以一定速度运行的输送带上;测量装置的旋转编码器检测输送带驱动辊筒的转动角度,经转换折算成输送带运行的距离,当运行距离达到板坯规格长度时,输送带停止,由锯切装置上的压板322压紧,往复圆锯33对板坯进行锯切;截断后的板坯由支架11支撑。通过旋转编码器对输送带运行距离进行检测并控制板坯的截断长度。该测量装置精度高,控制方便。

图10 多层板铺板机

图11 胶合板排板机

3 胶合板组坯技术发展趋势

近年来,虽然胶合板组坯技术有了长足的发展,多种形式的机械化、自动化组坯装置研发成功,并得到推广应用,但是胶合板组坯技术仍具有进一步发展和提升的空间,尤其是小幅面单板直接组坯技术目前用工数还比较多,有待进一步提高。

随着数控技术、机器人技术的发展,其应用成本会逐步下降,因此今后可以将数控技术、机器人技术应用到胶合板组坯中来。应用数控技术、机器人技术具有以下三个方面的优势,首先可以提高铺放单板的位置精度,这样就可以减小单板幅面尺寸,从而减小裁边损失,以降低木材和胶黏剂的消耗;其次可以进一步提高组坯过程的自动化水平,并逐步实现智能化;再次可以进一步提高胶合板组坯速度,生产效率得到进一步提高。

参考文献:

[1] 国家林业和草原局规划财务司.全国林业和草原发展统计公报[Z].2019.

[2] 叶克林,熊满珍.我国胶合板生产和贸易的现状和展望[J].木材工业,2006,20(2):26-29.

[3] 王厚立,蒋华堂,卢盛江,等.利用小径木生产常规幅面胶合板的一种途径-单板接长的工艺研究和设备研制[J].木材加工机械,1991(3):1-6.

[4] 卢盛江,王厚立,吴雨鹏,等.单板纵向接长机组的关键设备之一——单板斜铣锯机的设计[J].木材加工机械,1994(2):2-6.

[5] 王宝金,王厚立.单板纵向接长机组的关键设备之二——单板斜接压机的设计[J].木材加工机械,1995(4):4-8.

[6] 朱典想.单板纵向斜接工艺的研究[J].木材工业,1998,12(2):5-8+11.

[7] 朱典想,王宝金,周国平,等.功能型杨木人造板生产工艺及设备关键技术的研究[J].木材加工机械,2008(5):1-6+34.

[8] 张奇,刘君.新型组坯方式胶合板工艺技术[J].建筑人造板,1994(2):29-31.

[9] 胡富国.混凝土模板用胶合板的组坯新工艺及其实际效果分析[J].木材工业,1996,10(4):30-33.

[10] 吴盛富.胶合板生产新技术和新设备[J].木材加工机械,2000(1):4-7.

[11] Yutake Fuji.Plywood lay-up system.美国:US00577 6292[P].1997-05-07.

[12] Pung Steve.Blank for plywood.美国:US6543604[P].2001-03-24.

[13] 胶合板的机械组坯.艾特贸易网:http://www.aitmy.com/news/201312/30/news_61710.html,2013-12-30.

[14] 刘守华,陈文峰.迪芬巴赫胶合板/单板层积材连续压机生产线[J].中国人造板,2016(3):10-15.

[15] 李杰等.一种多层胶合板全自动生产线.中国:CN2018100577 27.1[P].2018-01-22.

[16] 李杰等.一种全自动旋转式多层胶合板铺装线.中国:CN201810057725.2[P].2018-01-22.

[17] 刘火恩.混凝土模板用胶合板流水线组坯工作台.中国:CN20062014431.8[P].2006-08-04.

[18] 赵书忠.胶合板铺板铡板机.中国:CN200920020140. X[P].2009-04-02.

[19] 李玉山.胶合板自动铺板机.中国:CN200920161046. 6[P].2009-06-19.

[20] 崔兆伟.胶合板免接长组坯机.中国:CN2009101819 71.X[P].2009-07-28.

[21] 马德学.多层板铺板机.中国:CN201120279204.5[P].2011-08-03.

[22] 磨志文.一种胶合板排板机及使用该排板机制备多层胶合板的方法.中国:CN20140710789.X[P].2014-11-28.