目前,中国鸡蛋年产量2 999万t,产量居世界第一[1]。在鲜蛋分拣方面,大部分仍采用人工作业[2],成本高,效率低,且存在感染疾病和污染蛋品的风险[3]。因此,研发适合国情的鸡蛋品质检测与分级技术,可以提升鸡蛋生产的标准化和规模化,增强鸡蛋产业竞争力。不少国内专家、学者,基于壳蛋品质、新鲜度等因子,开展鸡蛋分拣系统研究[4,5]。本文设计了一种鸡蛋分拣机器人的控制系统,采集鸡蛋表面信息对鸡蛋进行分级,Delta机构根据分级结果进行抓取放置任务,实现鸡蛋的自动分拣。

1 整体设计思路

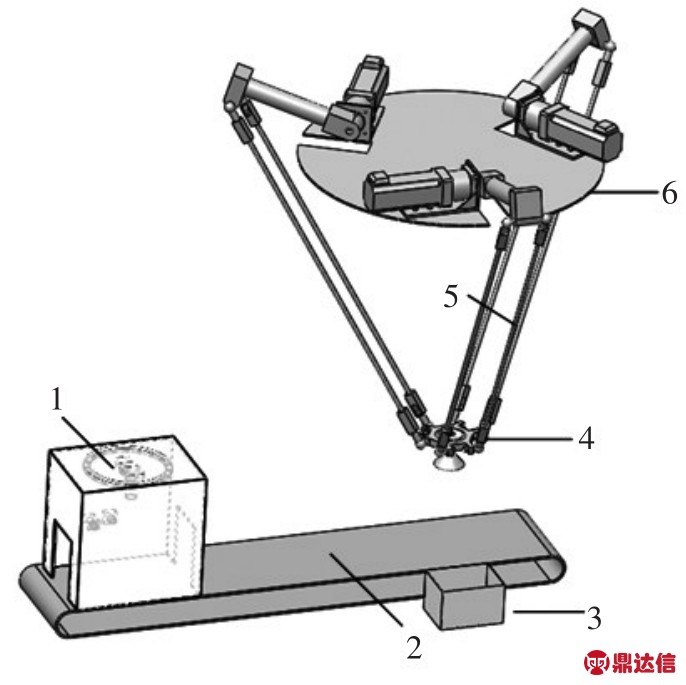

基于Delta机构的鸡蛋分拣系统架构如图1所示。系统主要由鸡蛋裂纹检测系统、Delta机构、气动真空吸盘系统、主控制器等组成。鸡蛋品质检测箱获取鸡蛋表面信息后,判断鸡蛋是否有裂纹,并将结果发送给主控制器。Delta机构系统用于执行搬运动作,优点是分拣高效、快速。气动真空吸盘系统产生负压,通过柔性吸盘对鸡蛋进行吸附,实现无损抓取。

图1 基于Delta机构的鸡蛋分拣系统架构

注:1.鸡蛋品质检测箱;2.传送带;3.收集区;4.动平台;5.Delta机构;6.静平台。

2 工作空间分析和末端执行器运行轨迹规划

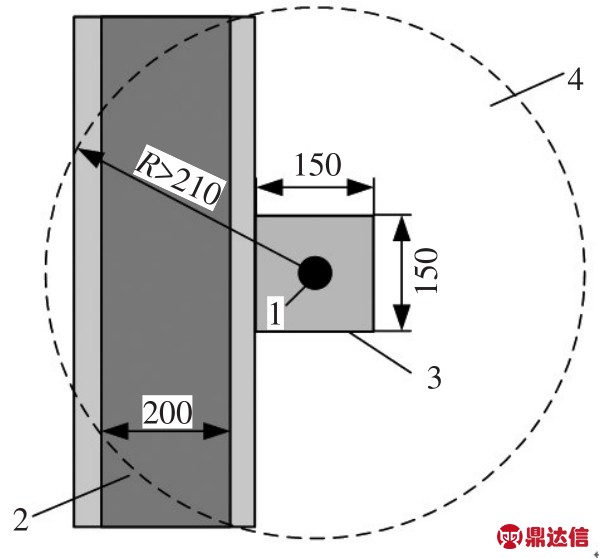

Delta机构采用吸盘结构抓取鸡蛋,进行分拣,作业空间如图2所示,包含一段传送带和一个裂纹蛋收集区。传送带的带面宽度200mm,收集区域尺寸400mm×150mm。为满足作业需求,圆柱形作业空间的底面直径需大于420mm,高大于60mm。

图2 作业空间示意图

注:1.末端执行器;2.传送带;3.收集区;4.作业空间。

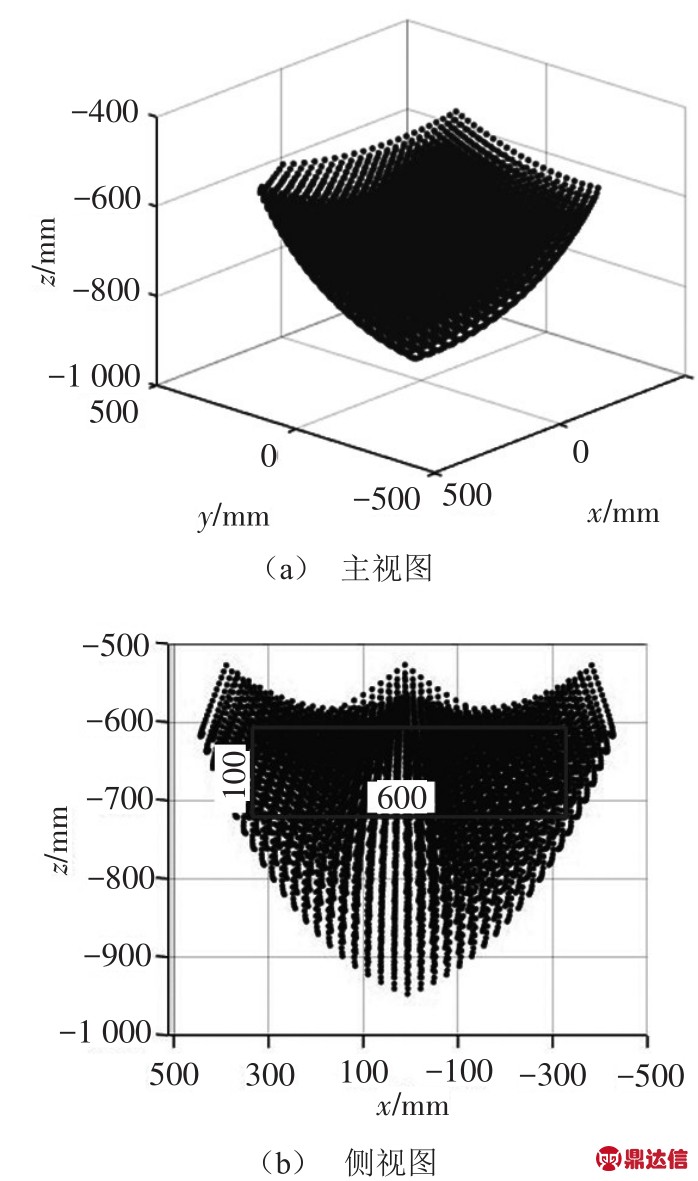

参考IRB360-1/800型Delta机构参数,初步确定鸡蛋分拣Delta机构的主动臂连杆l1=240mm,从动臂连杆l2=800mm,静平台半径R=200mm,动平台半径r=50mm。根据Delta机构运动学,采用MATLAB软件,仿真分析鸡蛋分拣Delta机构作业空间,结果如图3所示。

鸡蛋分拣作业时,Delta机构需要底面直径420mm,高为60mm的圆柱形作业空间,从图3(b)可以看出,Delta机构实际的作业空间是底面直径600mm、高100mm的圆柱形区域,满足鸡蛋分拣要求。

图3 作业空间仿真

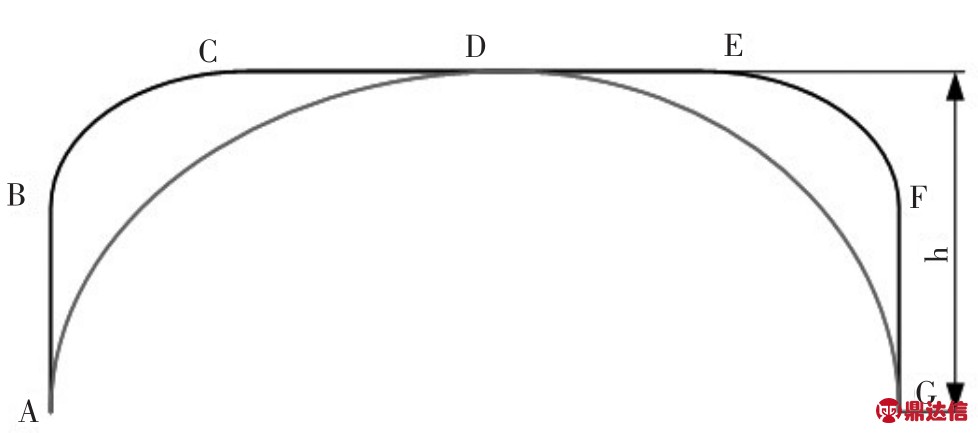

在搬运过程中,若机构振动较大,鸡蛋就容易从吸盘上掉落。通常情况下,为使Delta机构的搬运过程平稳快速,末端执行器的运动轨迹应采用图4所示的门形轨迹和圆弧轨迹。ABCDEFG为门形轨迹,由直线和圆弧轨迹组成;ADG为圆弧轨迹,由单一圆弧构成。Delta机构的末端执行器,仅在传送带与收集区之间运动,圆弧轨迹和门形轨迹均满足要求。圆弧轨迹的总长度小于门形轨迹的总长度,在相同的运动规律下,使用圆弧轨迹的运动周期更短。因此,选用圆弧轨迹作为鸡蛋分拣Delta机构末端执行器的运动轨迹。

图4 机器人末端移动轨迹

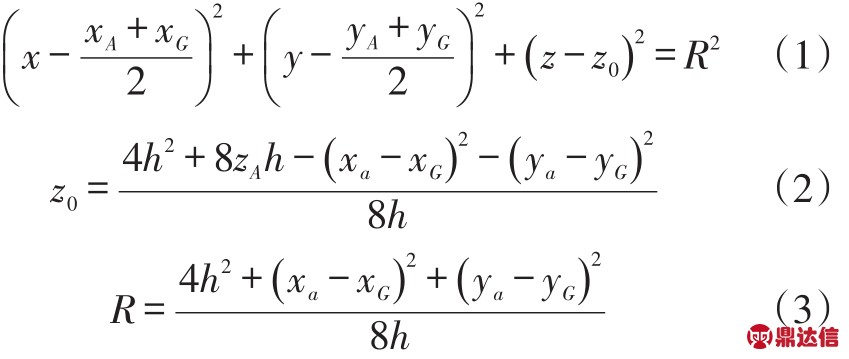

以圆弧轨迹所在的平面进行分析,假设圆弧轨迹在XOZ平面内,轨迹初始点A坐标(x A,yA,zA),G点坐标(x G,yG,zG),D点坐标(( x A+xG)/2,(y A+yG/2,zA+h ) ),则圆弧轨迹方程:

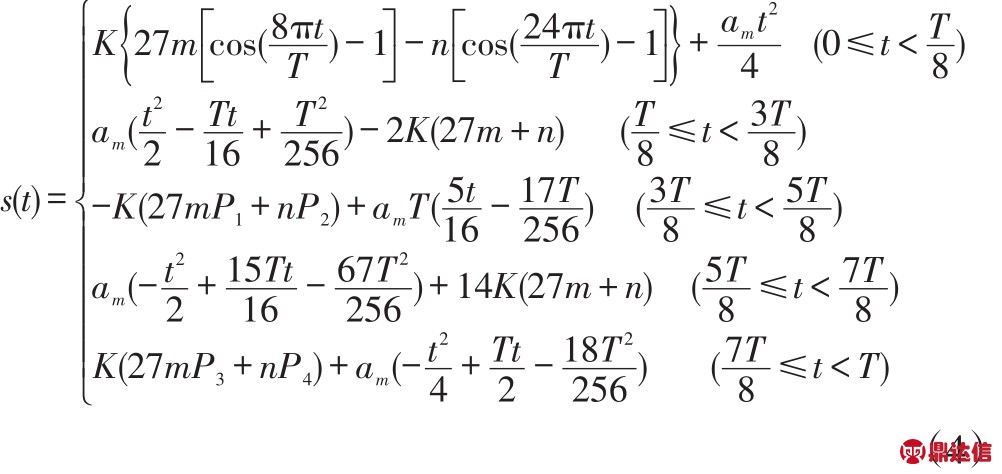

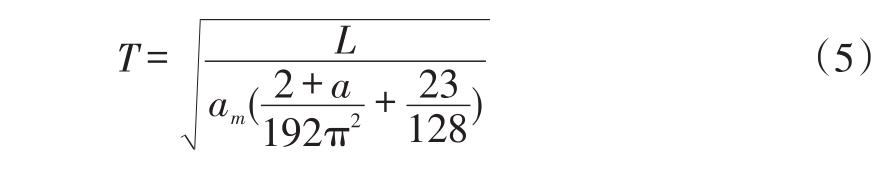

电机转速快速突然提高时,会对机器人产生冲击力,造成机器人震动,为消除冲击力,电机采用正弦修正梯形加速度曲线进行控制,位移曲线表达式如下:

其中,T表示运动周期;am表示末端执行器的最大加速度;K=amT255 296π2;P1=8cos[4 π (t-3T 8)T]-6 ;P2=8cos[1 2 π(t-3T/8)T]-6;P3=cos[8 π (t-7T 8)T]+13 ;P4=cos[2 4 π(t-7T 8)T]+13;3m+n=48(m >0,n>0 )。

Delta机构完成一次分拣任务的总行程L,与T、am之间的关系为:

3 气动真空吸盘系统

抓取鸡蛋的气动吸盘系统,包括真空发生装置、真空吸盘、流速调节装置、称重传感器和气压传感器。其中,真空发生装置包括空气压缩机、调压过滤阀、电磁阀、真空发生器和真空过滤器,工作流程如图5所示。空气压缩机产生压缩空气,经调压过滤阀输出。电磁阀控制系统启停,导通时,系统启动,压缩空气进入真空发生器,再经过真空过滤器过滤。真空发生器利用正压气源产生负压。真空吸盘接触裂纹蛋表面后,对其进行吸附。由于吸附的原理是在柔性吸盘内部创造真空环境,利用大气压将裂纹蛋压在柔性吸盘上,且柔性吸盘实际作用面积较小,故裂纹蛋整体受力较为均匀,所以整个抓取放置过程中对裂纹蛋个体的损伤可忽略不计,避免了由于裂纹蛋破裂对传送带造成的破坏。

图5 真空发生装置的组成部分连接示意图

4 控制系统设计

4.1 Delta机构控制程序

上电后,控制器先初始化系统,随后打开串口中断,准备接收工控机发送的指令信息。当控制器接收到工控机发送的数据后,若数据标准,则为指令信息,控制器执行对应子程序;若数据不标准,则控制器继续等待接收下一次工控机发送的数据。子程序有2个,一个用于电机复位子程序;另一个是抓取放置子程序。

电机复位子程序用于电机复位。当控制器接收到工控机发送的复位信号时,控制器开始控制电机转动,同时利用光电传感器检测与电机轴相连的主动臂位置。当主动臂旋转到水平位置时,光电传感器向控制器发送信号,使之关闭对应电机的脉冲输出通道。当3个脉冲输出通道都被关闭后,对电机角度进行修正,完成电机复位,此时执行末端到达初始位置。

抓取放置子程序用于鸡蛋搬运。当控制器接收工控机发送的检测结果且裂纹蛋到达抓取点时,控制器会打开气动真空吸盘系统,控制执行末端抓取裂纹蛋;随后将裂纹蛋搬运到对应收集区,关闭气动真空吸盘系统,控制执行末端松开裂纹蛋。执行末端松开裂纹蛋后,会回到初始位置,等待下一次抓取放置子程序的运行。

抓取放置子程序的关键是控制执行末端按照事先规划的轨迹移动。首先,向控制器内输入轨迹方程与插补点个数;然后,控制执行末端按顺序移动到各个插补点的位置,直到执行末端达到轨迹终点。控制器控制执行末端在插补点间移动的基本流程如下:执行末端到达一个插补点后,首先根据目标插补点的位置计算出每一个电机需要转动的角度,根据角度计算需要的脉冲个数;然后设置电机的转向及转速;最后使脉冲输出通道,电机开始转动。当脉冲输出通道产生的中断个数达到对应的中断数时,对应电机停止转动;当3个电机都停止转动时,执行末端到达目标插补点位置;重复上述基本流程,直到执行末端达到轨迹终点。

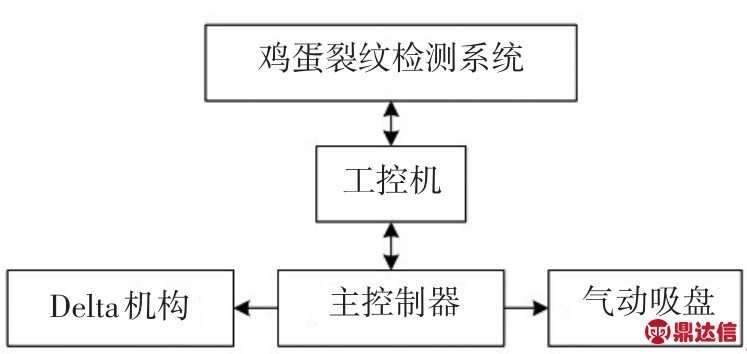

4.2 总控制系统结构设计

基于Delta机构的鸡蛋分拣系统由鸡蛋裂纹检测系统、Delta机构、气动吸盘系统、主控制器等组成。控制系统架构如图6所示,其中,工控机与主控制器通过无线串口模块实现信息交互。主控制器直接控制Delta机构执行机构电机、控制气动真空吸盘系统的启停,接收鸡蛋位置检测信号的输入。

图6 总系统结构关系图

5 结语

本文构建了鸡蛋自动分拣系统。针对鸡蛋分拣的运动要求,采用圆弧运动轨迹,选取正弦修正梯形加速度曲线作为运动规律,对分拣Delta机构执行末端进行了轨迹规划。设计气动真空吸盘系统,柔性吸取鸡蛋。最后设计了系统控制结构,系统可以满足鸡蛋自动分拣机器人速度快、运动精度高、运行平稳且分拣准确的要求。

参考文献:

[1]孙丹丹,秦玉昌,李军国.鸡蛋生产质量安全问题分析及控制研究进展[J].中国家禽,2015(5):45-49.

[2]段宇飞,王巧华,李小明,等.基于凸包算法的鸡蛋尺寸形状在线视觉高通量检测方法[J].农业工程学报,2016(15):282-288.

[3]李文康,刘雪,杜娟,等.壳蛋品质质量分级技术的研究进展和发展趋势[J].食品工业科技,2018(7):340-347.

[4]张世庆,涂佳,孙力,等.鸡蛋质量与长短轴在线检测方法[J].农业机械学报,2014(2):204-209.

[5]魏萱,何金成,郑书河,等.基于图像纹理特征的土鸡蛋微裂纹无损检测[J].福建农林大学学报(自然科学版),2017(6):118-122.