引言

气动平衡助力机械手,是气动辅助人力,由人工操纵的机械手。使用气动助力机械手可以降低操作人员的劳动强度,实现搬运大质量工件时操作轻便和定位准确,保证设备和操作人员的安全[1]。气动平衡助力机械手操作简单、使用安全、维护方便、灵活性强,适用于仓储行业和零件加工车间的物料搬运、自动生产线上的装配定位等应用场合[2]。

北京机械工业自动化研究所研发了一种气动平衡助力机械手,该机械手由气控减压阀、控制调压阀、负载调压阀和气缸组成,当机械手处于空载状态时,采用空载调压阀控制气控减压阀,使机械手处于空载平衡;当机械手处于负载状态时,采用负载调压阀控制气控减压阀,使机械手处于负载平衡[3],该控制方法解决了负载端力臂固定型机械手的平衡问题。中船重工第七一零所设计了一种平衡器机构和气动回路,通过设置多种不同载荷的压力调节阀来控制气控减压阀的输出压力,从而使机械手具备有限个不同重量负载的平衡能力 [4]。天津工业大学分析了气动平衡回路的影响因素,给出了气动平衡机械手中减压阀的溢流性能与输出压力的关系曲线,提出应选用溢流特性和流量特性好的精密减压阀[5]。山东科技大学设计了一种自适应气动控制回路,通过将偏差大流量减压的出口压力与控制先导压力设置相等来进行压力补偿,使助力机械手能自适应平衡负载端的力和力臂的变化[6]。

助力机械手的形式有很多,气动机械手作为机械手的一种,可进行大量往复单调的运动即实现高精度定位的工作[7]。大部分都会用到平行四连杆,平行四连杆机构在机械手中,不但起到支撑臂的作用,而且还起比例放大的作用[8]。

本研究气动反馈控制系统采用模拟量反馈控制方法,将气缸输出端采集的气压实时传递到主气控调节阀的控制端口,通过对主气控调压阀输出端的气压调节,使气缸活塞杆的受力平衡,实现机械手在负载端力臂不断变化情况下的随位平衡。

1 气动平衡助力机械手系统

1.1 机械手结构

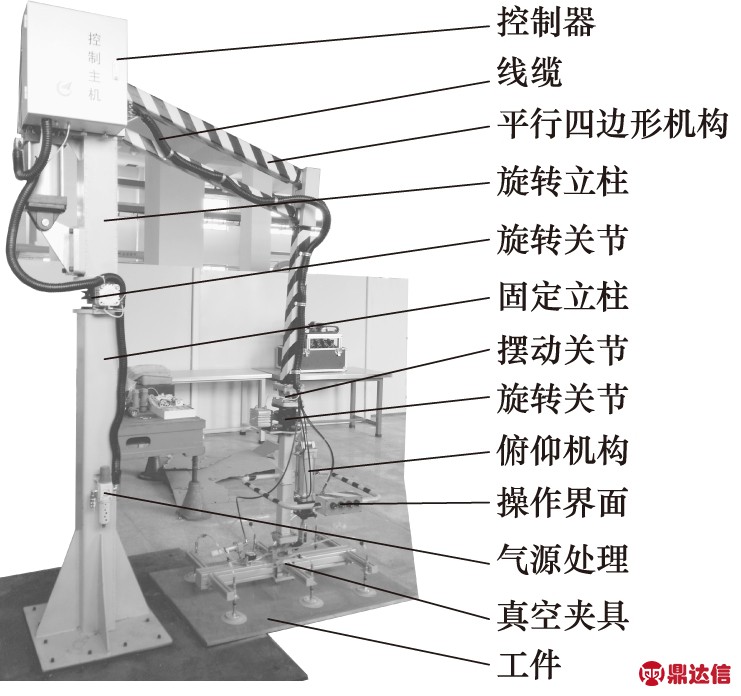

气动平衡助力机械手主要由固定立柱、旋转关节、旋转立柱、气缸、平行四边形机构、摆动关节、俯仰机构、真空夹具、线缆、控制器、操作界面等组成,如图1所示。固定立柱对机械手起支撑固定作用,旋转关节带动旋转立柱实现机械手在水平面内约350°旋转,俯仰机构实现工件从水平到垂直之间任意姿态的变换,气缸为机械手提供平衡助力,额定平衡助力为490 N,真空夹具上安装有真空发生器和真空吸盘,用于吸附工件。

图1 气动平衡助力机械手

1.2 控制系统硬件组成

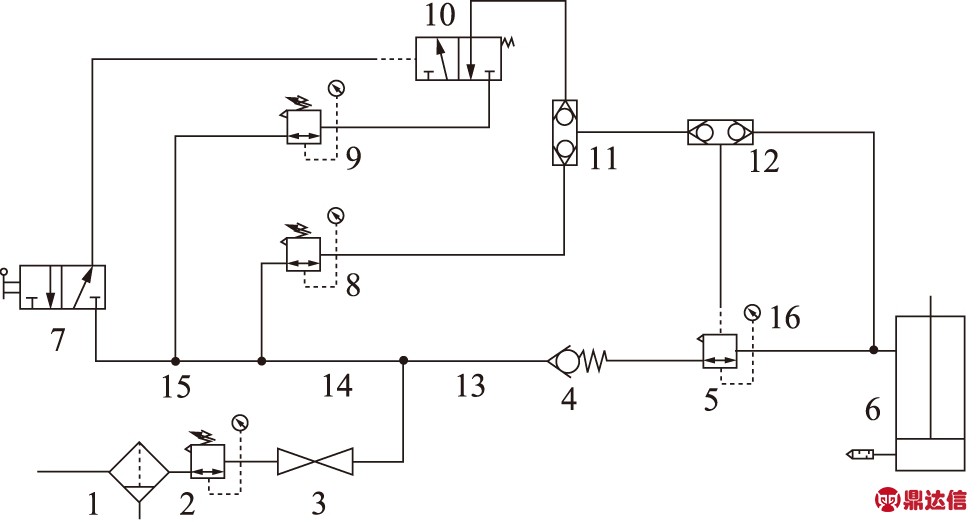

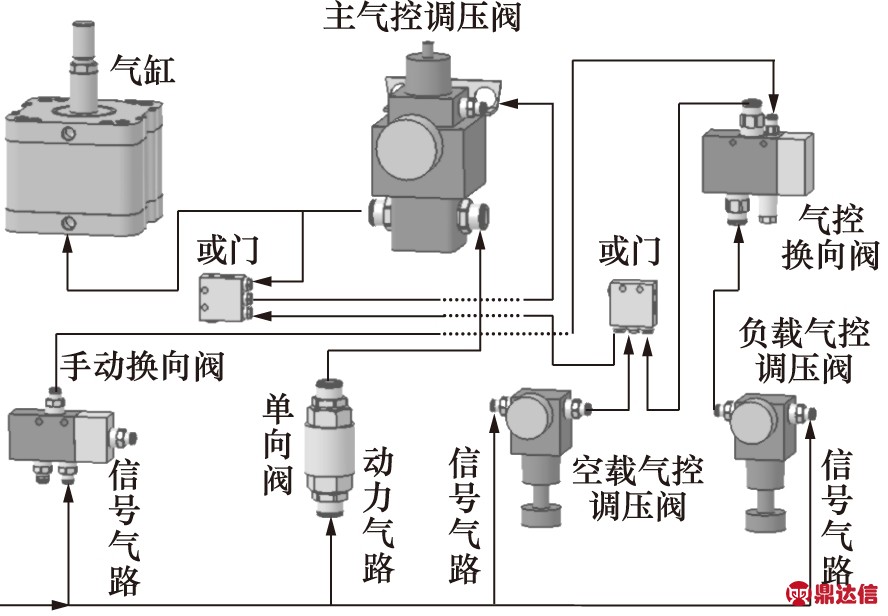

反馈控制系统硬件包含过滤器、减压阀、开关、单向阀、主气控调压阀、气缸、切换开关、空载气控调压阀、负载气控调压阀、或门、动力气管、信号气管等,如图2所示。

图2 反馈控制系统硬件

反馈控制系统硬件以主气控调压阀和逻辑或门为控制核心,压力输出范围在0.05~0.6 MPa之间。主气控调压阀选用高精度、大溢流的气控调压阀,其精度和溢流特性直接关系到随位平衡功能的灵敏性和稳定性。逻辑或门选用启动压力较小的梭阀,启动压力为0.01 MPa。过滤器和减压阀组成气源处理单元,将厂房气源处理成0.6 MPa的清洁稳定气源。气缸采用双作用低摩擦气缸,气缸活塞杆输出力范围在1200~12000 N之间。通过动力气管将过滤减压阀、单向阀、主气控调压阀和气缸串联成一条动力系统。通过信号气管将空载气控信号、负载气控信号和反馈信号并联成一组信号系统,通过或门连接到主气控调节阀输入端口。

2 反馈控制系统设计

2.1 平衡调校

机械手根据负载端等效力臂L0的长短,存在最长等效力臂L0max和最短等效力臂L0min两个极限位置,最长等效力臂L0max处于负载端臂2与臂1展开成180°夹角时位置,此处末端工件与机械手转轴的距离为L+l;最短等效力臂L0min处于负载端臂2与臂1收缩成0°夹角时位置,此处末端工件与机械手转轴的距离为L-l。

如图3所示,对机械手进行平衡调校时,不论空载平衡调校还是负载平衡调校,机械手都需处于最短等效力臂L0min位置状态。空载时,通过空载气控调压阀调制信号气压p1,使得气缸端与负载端(不带重物)处于受力平衡状态,即:

p1As+mgs0=M0gL0min

(1)

式中, p1为空载时调制的气压; A为气缸活塞杆有效作用面积; s为气缸活塞杆的作用力臂; m为气缸端臂3的质量; s0为气缸端臂3的等效力臂; M0机械手负载端等效质量; L0min为负载端最短等效力臂。

图3 机械手力臂变化范围

负载时,通过负载气控调压阀调制信号气压p2,使得气缸端与负载端(带重物)处于受力平衡状态,即:

p2As+mgs0=M0gL0max

(2)

式中, p2为负载时调制的气压; L0max为负载端最长等效力臂。

机械手在最短等效力臂L0min处进行平衡调校时的平衡信号气压,是机械手负载端臂2在所有可能位置中能实现平衡的最小气压,负载端臂2在其他任何位置的反馈气压![]() 都比此基准信号气压大。

都比此基准信号气压大。

2.2 机械手随位平衡模型建立

1) 机械手随位平衡微分方程

机械手随位平衡系统由臂1、臂2、臂3、转轴、控制系统及其控制的气缸活塞杆组成,分析机械手转轴受力,可得系统的微分方程为:

M0gL0-FFrr

(3)

其中:

s0=![]() s

s

(4)

L′=L-lcosα

(5)

M0=m1+m2

(6)

(7)

将式(4)~(7)代入式(3),得:

(m1+m2+m3+m4)![]() =pAs+

=pAs+![]() mgs-G(L-lcosα)-

mgs-G(L-lcosα)-

(8)

式中, m1为机械手负载端臂1的质量; m2为机械手负载端臂2的质量; m3为机械手气缸端臂3的质量; m4为机械手转轴的质量; M0为机械手负载端臂1与臂2的质量和; θ为机械手绕转轴转动的弧度; p为气缸气体压强; A为气缸活塞杆端轴向受力面积; s为气缸活塞杆的工作力臂; s0为臂3的等效力臂; G为重物重量; L′为重物的等效力臂; L0为负载端的等效力臂; α为臂2与臂1的夹角; FFr为机械手转轴摩擦力; r为机械手转轴半径。

要使机械手满足随位平衡,式(8)中的![]() 应随位等于0,因此,式(8)可转换为:

应随位等于0,因此,式(8)可转换为:

pAs=-![]() mgs+G(L-lcosα)+

mgs+G(L-lcosα)+

(9)

式中, 除p和α为变量外,其他参数都为常数量。

2) 反馈控制系统数学模型

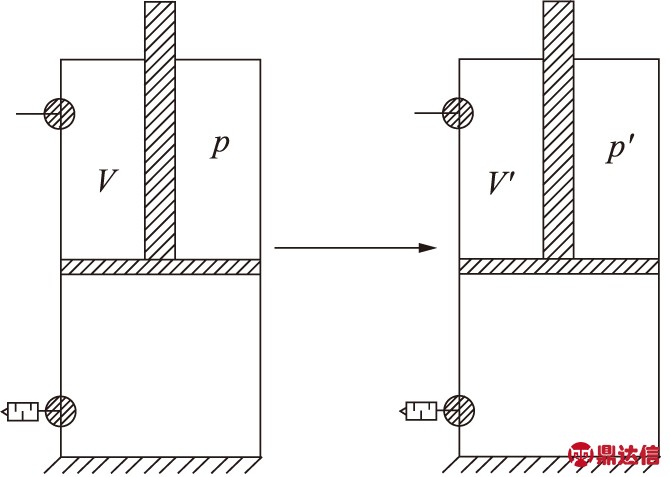

设机械手处于平衡状态,气缸活塞杆端腔内气体压强为p,体积为V,由于机械手负载端臂1与臂2夹角α值的变化,根据式(9)随位平衡公式,公式左边p也随之变化,使得公式两端相等。

图4 随位平衡时气缸活塞端气体状态

如图4所示,Δp=![]() ,在一个较小的Δt时间范围内,Δp值很小,可认为气缸活塞杆端气体为完全气体,即气体质量不变,根据完全气体状态方程:

,在一个较小的Δt时间范围内,Δp值很小,可认为气缸活塞杆端气体为完全气体,即气体质量不变,根据完全气体状态方程:

pV=p′V′=RT

(10)

p′=![]()

(11)

式中, p为气缸活塞杆端腔内气体压强; V为p压强下对应的腔内体积; p′为重新平衡后的腔内气体压强; V′为p′压强下对应的腔内体积; T为气体热力学温度; R为气体常数。

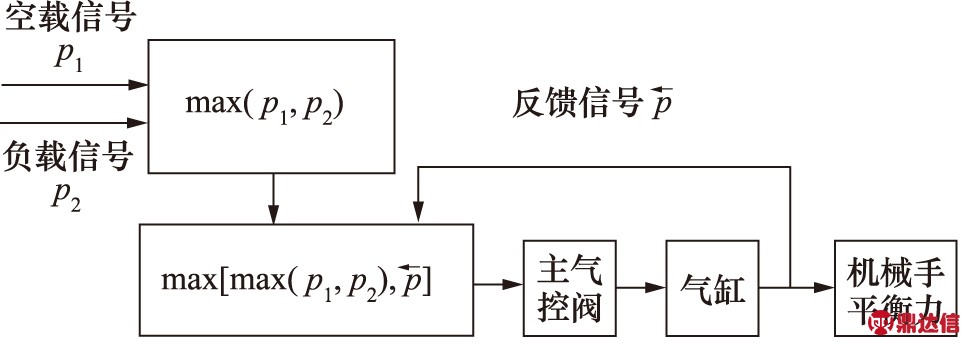

3) 控制策略

将信号气压p1和p2输入第一级或门进行信号比较和处理,第一级或门输出两信号气压中的较大者max(p1,p2)。同样,将第一级或门输出的信号气压max(p1,p2)与气缸输出端的反馈气压![]() 输入到第二级或门进行信号比较和处理,第二级或门将两信号气压较大者

输入到第二级或门进行信号比较和处理,第二级或门将两信号气压较大者![]() 作为输出量,调节和控制主气控阀的输出压力,使机械手负载端与气缸端的力矩相等,从而使气缸能主动、实时地平衡机械手负载端力臂的变化,实现机械手随位平衡,反馈控制系统框图如图5所示。

作为输出量,调节和控制主气控阀的输出压力,使机械手负载端与气缸端的力矩相等,从而使气缸能主动、实时地平衡机械手负载端力臂的变化,实现机械手随位平衡,反馈控制系统框图如图5所示。

图5 反馈控制系统框图

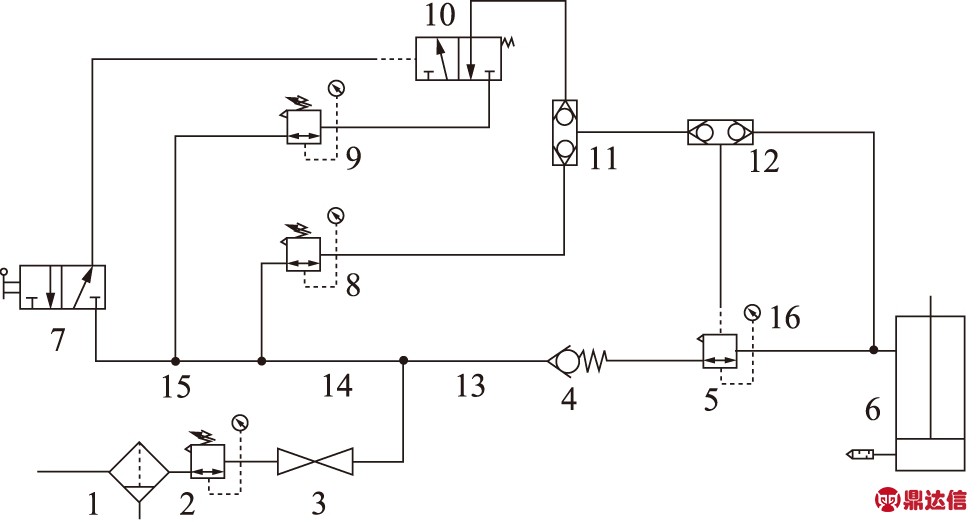

4) 控制气路图设计

反馈控制气路含有气源处理、空负载选择、信号反馈处理3个模块。气源处理包括从厂房引气,过滤器过滤处理和调压器调制压力,将清洁、干燥、稳定的压缩空气输入到空负载选择模块和气缸。空负载选择模块包括空载气控调压阀、负载气控调压阀、空负载切换开关、气控方向阀和或门组成,将机械手是否带负载的信号输入给信号反馈处理模块。信号反馈处理模块包括气缸、或门、主气控阀组成,将气缸的反ω=12°/s馈压力信号与空负载信号的逻辑或门信号输入给主气控阀,使气缸的输入压力与输出达到平衡,反馈控制气路如图6所示。

1.过滤器 2.减压阀 3.开关 4.单向阀 5.主气控调压阀 6.气缸7.空负载切换开关 8.空载气控调压阀 9.负载气控调压阀10.气控方向阀 11.空负载或门 12反馈指令或门 13.动力气管14.信号气管 15.分气接头 16.气压表

图6 反馈控制气路图

如图7所示,具体控制流程为:厂房空气经过气源处理模块处理后,分成1组动力气路和3组信号气路。动力气路依次通过单向阀、主气控减压阀动力端口后,向气缸提供动力气源;第一组信号气路依次通过手动换向阀和气控换向阀,对来自负载气控调压阀的负载信号进行通断选择控制;第二组信号气路依次通过负载气控调压阀和气控换向阀,为气动换向阀提供负载信号;第三组信号气路依次通过控制气控调压阀和或门,与来自气控换向阀的信号进行逻辑或处理。3组信号经换向选择和逻辑或处理后,为下一个或门提供空载或者负载信号,与来自气缸端的反馈气压信号进行逻辑或处理,将逻辑或信号输入给主气控调压阀,使主气控调压阀的输出压力与气缸压力相等,达到平衡。

图7 控制流程图

3 平衡助力验证实验

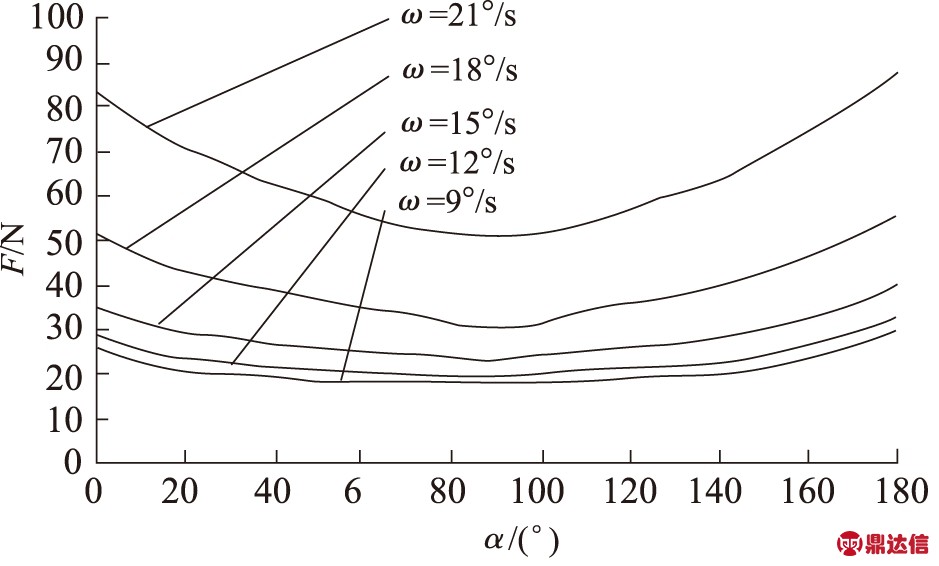

为验证反馈控制系统的气动平衡助力效果,观察机械手系统的随位平衡性能和动态特性,在保证其他条件(如气源压力、气源处理、温度、负载)相同情况下,针对多种不同负载力臂进行比较实验,记录不同负载力臂下移动机械手的手部操纵力和运行时的动态特性曲线。

在实验中,如图8所示,采用测力仪对手部操纵力进行测量,测力仪安装在操纵杆上,人手握住操纵杆并移动机械手,测力仪实时记录数据。

图8 随位平衡实验

在角速度ω=9°/s和额定490 N载荷下,当移动机械手使负载端等效力臂从最短1 m(α=0°)到最长2.5 m(α=180°)范围内变化时,手部操纵力介于18~28 N之间,且中间大部分区间内手部操纵力基本保持不变,当停止移动机械手时,机械手在无手部操纵力下能自动平衡。当负载490 N不变,角速度ω逐渐增大时,手部操纵力也随之增大,且呈抛物线变化,这主要是因为气体的可压缩性和主气控调压阀的溢流特性所造成的。因此,在使用气动平衡机械手时,应注意缓慢启停和慢匀速移动。机械手负载端臂1绕臂2做匀角速转动时,不同的角速度ω下的手部操纵力F与夹角α的关系曲线见图9所示。

图9 不同角速度ω下的手部操纵力F与角度α的曲线

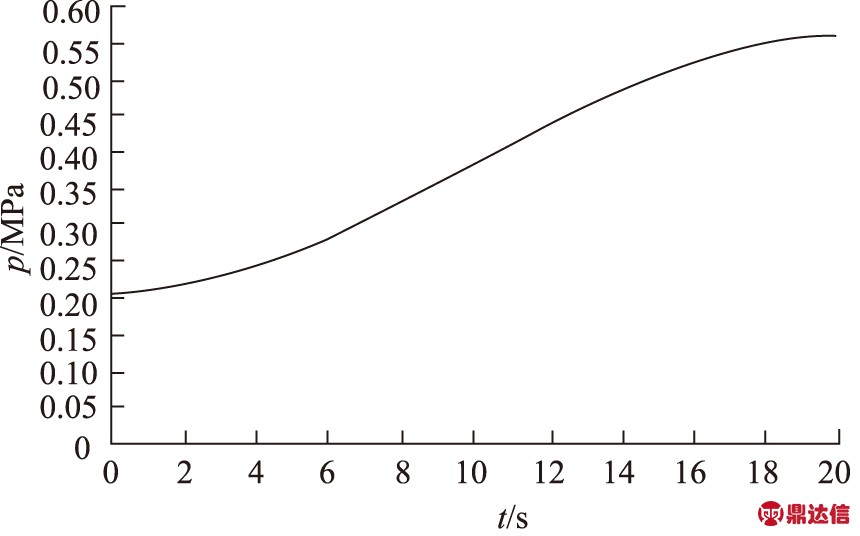

在额定490 N载荷下,以角速度ω=9°/s匀速转动机械手负载端从最短力臂到最长力臂,整个运动时间为20 s,气缸气压p随时间t的变化关系如图10所示。

图10 气缸压强曲线

4 结论

本研究设计了一种气动平衡助力机械手的反馈控制系统。通过平衡助力实验表明,采用该控制方法后,对于额定490 N负载的工件,在缓慢启停和慢匀速操作下(ω=9°/s),当负载端臂1与臂2的夹角α在90°附近时,手部操纵力最小,约为18 N;当α角在0°(位于最短等效力臂)附近时,手部操纵力约为26 N;当α角在180°(位于最长等效力臂)附近时,手部操纵力最大,约为28 N;当α角在其他任何角度时,手部操纵力都介于18~28 N之间;当停止移动机械手时,机械手能自动平衡,而无需施加操纵力。

参考文献:

[1] 李向军.手臂助力系统设计及实验研究[D].北京:北京交通大学,2008.

LI Xiangjun. Design and Experiment Research of Arm Power System [D]. Beijing: Beijing Jiaotong University, 2008.

[2] 汪欢欢,胡国清,周青辉.基于PLC的气动机械手控制系统设计与研究[J].液压与气动,2012,(9):38.

WANG Huanhuan, HU Guoqing, ZHOU Qinghui. The Design and Study of Control System for Pneumatic Manipulator based on PLC [J]. Chinese Hydraulics & Pneumatics, 2012,(9):38.

[3] 肖立军,米学宁,石雷,等.气动平衡助力机械手的原理及应用[J]. 制造业自动化,2011,(6):230-232.

XIAO Lijun, MI Xuening, SHI Lei, et al. Principle and Application of Power Balance Pneumatic Manipulator [J]. Manufacturing Automation, 2011,(6):230-232.

[4] 刘威,姚涛.气动平衡装填机械手技术研究[J].机电工程技术,2014,(7):73-76.

LIU Wei, YAO Tao. Technology Research of Pneumatic Balance Loading Manipulator [J]. Mechanical & Electrical Engineering Technology, 2014,(7):73-76.

[5] 张宪青,张扬,李修仁.搭载系统气动平衡回路的影响因素分析[J].液压与气动,2005(6):11-13.

ZHANG Xianqing, ZHANG Yang, LI Xiuren. Analysis of Factors of Impacting Pneumatic Balance Circuit for Load-catching System [J]. Chinese Hydraulics & Pneumatics, 2005,(6):11-13.

[6] 齐秀丽,刘亮,鞠彬.自适应气动吊装设备控制回路设计[J].机床与液压,2015,(10):96-97.

QI Xiuli, LIU Liang, JU Bin. Design of Control Loop for Adaptive Pneumatic Hoisting Equipment [J]. Machine Tool & Hydraulics, 2015,(10):96-97.

[7] 陈向伟,韩青,张学进.飞机测碳在线执行机构的气动机械手设计及仿真[J].液压与气动,2012,(11):93.

CHEN Xiangwei, HAN Qing, ZHANG Xuejin. Actuator Design and Simulation for online Measurement of Carbon in Fly Ash [J]. Chinese Hydraulics & Pneumatics, 2012,(11):93.

[8] 何全茂,何富贤.平行四连杆机构在平衡吊中的应用[J].煤矿机械,2010,(10):196.

HE Quanmao, HE Fuxian. On Application Characters and Maintaining of Parallel Four-rod-jointed Mechanism in Balance Lifting [J]. Coal Mine Machinery, 2010,(10):196.