1OCA贴合概述

OCA(Optical Clear Adhesive)工艺,是指采用感应胶,即OCA无基材光学胶或者光学透明胶进行贴附的工艺。目前主要广泛应用在LCM、Cover、Touch Panel贴合中,也就是采用透光性很高的双面胶进行粘贴。这种感应胶的主要成分是亚克力,这种材料具有高透光性(>90%)、高黏性以及高耐候性(抗UV)等特点,是触控屏膜贴合技术的理想胶黏剂。

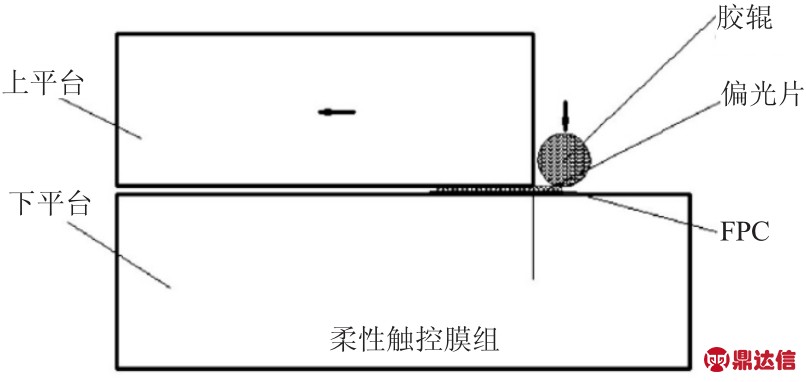

贴附技术是指将两种材料进行粘贴的生产工艺,在进行贴附时,通常要求贴附位置与角度的偏差不能过大,贴附材料不出现扭曲、拉伸、变形、划伤或者压伤等现象,并且贴附材料间无杂质和气泡。柔性触控膜组(如图1)F2的主要特点是薄且可弯曲,厚度只有0.018 mm,是目前柔性触控膜组中最薄的[1]。

在贴附工艺流程中,OCA的贴合分为两个步骤:一是要实现Sense glass与PSA贴附,二是要实现Senseglass与Cover glass贴附。其中最关键的就是OCA定位环节,对产品贴合的合格率有直接影响。

贴附时,要将偏光片置于上平台(亚克力平台),同时将柔性TP屏膜组置于下平台(网箱上)。贴附过程包括在上平台放置厚度为0.05 mm的偏光片,在下平台放置厚度为0.67 mm的柔性TP膜组,将偏光片真空吸附,用CCD采集靶标,然后撕去保护膜再将上品台翻转180°,再将下平台上的柔性TP膜组用CCD采集靶标,将OCA光学胶上的保护膜撕去,使上下平台水平正对,升高胶辊到合适高度,平行移动胶辊,完成贴附。这种方法效率较低,但撕掉OCA光学胶保护膜时效果更佳,有利于提高产品优良率。

2 平台吸附下压贴合

这项工艺技术也同样是在上平台放置厚度为0.05 mm的偏光片,在下平台放置厚度为0.67 mm的柔性TP膜组,将偏光片真空吸附,采用CCD采集标靶然后将其保护膜撕去。并将平台进行去180°翻转。同样将柔性TP膜组用CCD采集靶标,然后将OCA光学胶保护膜撕去。上下平台水平正对,辊轮向下压,同时将下平台向右移动。这种方法使OCA光学胶保护膜从效果上看比网箱吸附上压贴附的效果稍差,但是好在效率较快,而且产品良率也相对较高[2]。

图1 柔性触控膜组示意图

3 定位方式

常见的OCA定位方式有三种,分别为机械定位、图像视觉定位以及光纤定位。机械定位属于接触式定位,而其余两种则属于非接触式定位。可以根据客户需求不同而选用。

下文针对机械定位的工作原理、结构设计以及特点进行介绍,方便在具体实践中可以根据自身需求正确选择定位方式。但是在对定位方式进行分析过程中不讨论OCA原料问题导致的差异。

机械定位的工作原理是采用气动系统进行定位。这主要源于其结构简单且成本较低的特点,同时气动系统是以空气作为介质,不对环境造成污染,因此应用更为广泛。本文所介绍的OCA膜定位是采用SMC滑台气缸实现的,这种气缸系统精度较高,可以保证OCA膜与定位条角度的一致性。

滑台气缸具有精密的导向、支撑以及驱动功能。负载能力和抗扭矩能力强,这种气缸工作稳定,导向精度高,结构简单,组装方便,在气动系统中主要被用来进行定位或者送料。

机械定位系统主要由滑台气缸和定位条组成,具体如图2所示。

气动系统由于气缸摩擦力影响较大,阻尼特性较低,再加上气体本身的可压缩性以及阀口流动非线性特点,从本质上讲,气动系统属于非线性系统,导致系统的精度控制难度增加。

由于气动技术比其他传动和控制技术的优势明显,因此可以用滑台气缸的精度控制代替整个气动系统的精度控制,滑台气缸的机台定位精度可以精确到30~50 μm。滑台气缸的主要特点表现为:第一,机构简单,便于维护;第二,不污染环境,成本较低;第三,可靠性和适应性强,可以长期使用。其缺点主要表现在:第一,气体具有可压缩性,负载发生变化,气缸运动也会随之变化,导致工作部件稳定性降低;第二,气动信号比电信号传输速度低,会出现延迟或者失真的情况;第三,由于气缸阀口非线性流动以及气缸运动时的摩擦效应,导致气动系统精度控制的困难度较高[3]。

4 OCA贴合机器手设备及工艺

贴合机器手的主要组件包括驱动马达、压头气缸、压合气缸、圆弧压头以及平行度调节机构。在载台上安装压贴附部件,并由伺服马达+精密滚珠丝杠驱动,通过人机界面可以对压入量进行精确控制,通过单独的精密调压阀控制压合气缸与压头气缸的精密度;而圆弧压头与面板间的平行度是通过平行调节机构进行控制。

工作原理:控制面板载台精确处于压合位置,按照设定压力将压合气缸下压,整个圆弧部件在驱动马达的带动下按照设定值压入面板壳内;压头气缸随面板载台运动而运动,面板载台完成整个移动轨迹,贴附完成,压合气缸升起,同时压头气缸与驱动马达复位。

设备开机后,先进行异常状态检测并归零,处于待上料状态。采用人工方式在贴标手机治具中朝下置入待包装手机。传感器检测到治具中放入手机后,人工触控发出作业信号,设备进入工作状态。信息标传送模组将待包装手机传送到贴标工位,等待设备进行贴标包装。这些动作完成后,伺服电机驱动贴标机对碾压机构进行牵引,进而带动标签底纸运动,通过标签位置传感器SU-02X控制信息标签纸位置并由揭标机构模拟人工剥离标签底纸上的标签。下一步,通过四轴机械手上真空吸盘的真空吸附作用吸附标签。通过四组独立光纤传感器对吸盘上的标签位置进行位置检测,然后控制机械手调整精度,完成贴标。随后,皮带模组将贴标完成的产品运送至信息标贴附质量检测,通过CCD智能视觉系统进行扫描,对作业质量进行检测。

后保护膜贴膜工艺流程是手机治具获取搬运机械手的位置信息后,对手机到位状况进行传感器检测。检测手机准确到位后,伺服电机驱动传输模组传送手机到贴膜作业位置,等待设备进行包装作业。在检测运送过程的同时,伺服电机驱动碾压机构牵引带动底膜运动,然后通过位置传感器CFU-100进行位置检测,由揭标机构将透明膜从底膜上剥离。接着,通过四轴机械手上的真空吸盘对后保护膜进行吸附,并通过四组独立光纤传感器对吸盘上的后保护膜位置进行准确检测,控制机械手进行精度调整,准确完成贴膜作业。然后传送皮带模组将完成后保护膜贴膜的手机传送至检测工位,通过保护膜质量检测装置以及CCD智能视觉系统进行质量检测。检测合格的产品由搬运机械手将完成包装的手机搬运到机身贴标工位,完成贴标工作。

在整个贴附工艺中,压头气缸带动摆杆机对圆弧压头进行驱动,通常情况下,气缸压力为0.1~0.2 MPa,可以保证贴附工艺流程顺利进行;驱动马达的压入量保持在2~4 mm之间,而通常将压合气缸的压力控制在0.25~0.35 MPa之间,如此不仅可以保证贴附贴合度高,材料间无气泡,同时还可以避免出现“过压”情况。

5 结语

在手机柔性触控屏制造过程中,贴附技术是非常关键的工艺之一,对产品的质量和精度都会产生直接影响,同时也会影响生产效率,最终会对市场销售和消费者评价产生影响。因此通过对柔性触控膜组与偏光片贴附方式进行对比分析,理论结合实践,分析其优缺点,方便在实际应用中选择。

参考文献

[1] 杨玉琴,李亚宁.触摸屏技术研究及市场进展[J].信息记录材料,2012,13(1):35-46.

[2] 翟利军,张晓宁,张博,等.弧体凹压技术在触摸屏贴附工艺中的研究和应用[J].现代显示,2015(4):25-27.

[3] 伍华林,吕延,吕明.触摸屏技术的现状、发展趋势和市场前景[J].信息技术,2016(2):275-276.