0 前言

随着国内建设步伐的加快和一带一路的不断推进,管桩作为基础建设的产品需求量大幅增加。管桩生产企业迫切要求自动化程度高、安全可靠的管桩专用起重机来满足管桩生产的需要。本文创新设计了专用管桩脱模搬运用的真空吸盘起重机,可在司机室操作就可完成管桩的脱模、搬运、堆放等一系列作业。

1 管桩起重机的工况特点及设计真空吸盘起重机的必要性

现代化的混凝土管桩生产均采用流水线作业,对配置在流水线上的管桩起重机均要求有较高的生产效率,特别是脱模搬运的工序:

(1)采用传统吊具的管桩起重机无法进行自动脱模,需配置地面作业人员帮助脱模、吊运。

(2)脱模出桩时,由于带管桩的管模刚从高温蒸养池吊出,管桩温度较高,如采用传统起重机,管桩附近作业的工人工作环境高温且湿度大,极容易造成作业人员被烫伤的安全事故。

尽管图像翻译方法得到了迅速的发展,但是由于人脸图像翻译会受当时环境因素影响,比如光照,姿态变化和遮挡,目击者相应地也会受到影响,产生叙述模糊,加上人脸本身的复杂性,这些方法都是用通用的模型处理翻译问题的,但是却不能很好生成复杂人脸中必要的细节。如果有一个专门的模型来实现人脸翻译,那就更好了。

(1)供电企业的相关工作人员要适应现代企业发展和建设的趋势,加强企业职工的竞争观念和开放意识,充分认识到在经济新常态背景下,供电企业所面临的挑战,产生危机感、紧迫感和使命感,从而主动的规范和约束自身行为,为增强企业经济利益和提升社会效益贡献一份力。

(3)采用传统吊具的管桩起重机,对司机在驾驶室定位、找准,地面人工脱模后吊运,不但劳动强度大而且生产效率低,影响管桩生产的产量。

该调查2016年和2017年调查了各族裔美国医生对收入的满意度,只有10%左右的医生对收入不满意,这个比例远低于倦怠发生率,2018年,有38%的医生认为更多收入有助于减轻倦怠,该调查并未开展收入和倦怠的相关研究,可以确定的是收入对倦怠会有一定影响,但并不是决定因素。根据美国医生调查的数据,收入更可能是“保健因素”而并非“激励因素”,而真正的与收入相关的“激励因素”是对工作本身的奖励(比如晋升发展),增加的经济奖励只是附带的收入增加[9]。

(4)若采用一般普通真空吸盘起重机,一般只能适应一个规格的混凝土管桩,不能满足不同直径、长度的管桩,更不能适应竹节桩(竹节桩是指外形象竹节的中间凸起的管桩,如图1序号10所示),起重机适应性差。

综上所述,设计一种自动化程度较高、满足不同直径及长度的管桩(包括竹节桩)起重机在脱模搬运工序的运用显得十分迫切,本文论述的真空吸盘起重机就应此而生。

2 管桩脱模搬运真空吸盘起重机的结构及设计要点

2.1 管桩脱模搬运真空吸盘起重机的整体结构

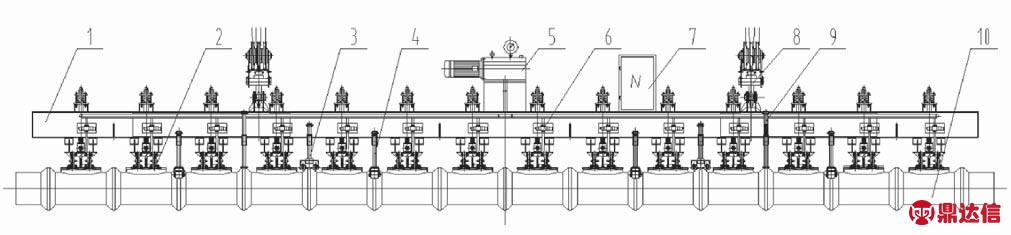

采用双梁双小车四吊钩桥式起重机形式(每台小车有两只吊钩),两台小车与主梁平行两只吊钩下挂卡式夹具吊梁,该卡式夹具用来吊运管模;两台小车与主梁平行的另两只吊钩下面悬挂真空吸盘吊梁。如图1所示,真空吸盘吊梁下方等间距布置14只真空吸盘装配,在相应位置对称布置4套径向定位装置和两套纵向定位装置,两套脱模装置,吊梁上部相应位置分布两个吊点,直接悬挂于起重机吊钩下,真空吸盘吊梁上安装有真空泵、电控箱、管路电子阀。

生产过程:司机操作卡式夹具下降,卡式夹具首先吊开管桩的上模,然后操作真空吸盘吊梁下降,由于径向定位装置和纵向定位装置作用,吊具下吸盘与管桩自动找准,然后吸盘缓慢与管桩上表圆弧面贴合,真空泵动作抽真空动作,吸盘完成吸合过程,此时,吊具上升,至钢丝绳绷紧,脱模装置液压缸动作,顶出管桩下模;起重机继续上升,移动到规定位置下放,吸盘放开,管桩脱落,完成整个脱模、搬运、堆放过程。整个过程只需司机室在驾驶室操作,无须地面人工干预,所以生产效率高,节省了时间和成本。

图1 管桩脱模搬运用真空吸盘吊总图

1-吊梁;2-真空吸盘装配;3-纵向定位装置;4-径向定位装置;5-真空泵;6-管路及电子阀;7-电气控制;8-双小车起重机吊钩;9-脱模装置;10-混凝土管桩(或竹节桩)

2.2 双向铰接式真空吸盘装配结构

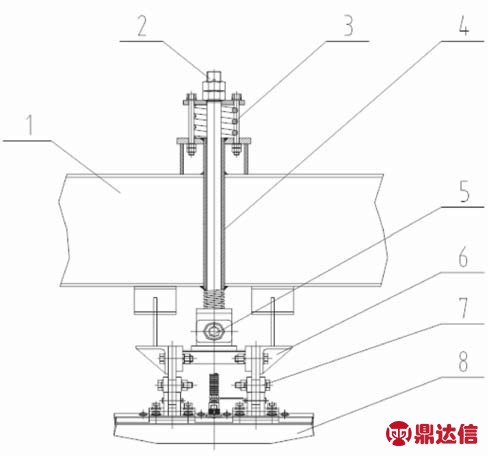

如图2所示,套管4直接焊接在吊梁中间位置,承重螺杆穿过套管、弹簧座、压缩弹簧一、弹簧盖,并用双螺母固定,下部安装有弹簧二,螺杆下部通过铰接与防转支座连接,防转支座又通过铰接与真空吸盘本体相连。由于要适应不同直径的管桩,吸盘下部刚性体纵向分为左右对称两部分,吸盘之内外衬板为圆弧面,吸盘的长度约为620mm,这样既可以满足普通圆桩的吊装要求,也能满足竹节桩的吊装要求。

使用SPSS 13.0软件对数据进行分析,计量资料采用(`±s)表示,并进行t检验,计数资料采用c2检验,P<0.05为差异有统计学意义。

3 创新设计脱模、搬运用四吊钩双小车桥式起重机、双向铰接式的真空吸盘吊挂结构和承载梁、真空存储罐二合一结构

3.1 四吊钩双小车桥式起重机

本起重机主要技术参数如下:整机工作级别为A6~A8,司机室操作,起重量按管桩最大直径600mm和管桩最大长度15m的“管模+管桩”重量可选4个8t吊钩,起升速度1.35m/min~13.5m/min,小车速度 4.7m/min~47m/min,大车速度6m/min~60m/min,各机构宜采用变频控制实现无极调速,便于司机准确定位或调整位置。其起重机本体设计与双梁双小车设计类似,不同的是每台小车采用了两套8t起重量和特定要求间距的起升机构,同时可以下挂两套吊具(卡式管模吊具和真空吸盘吊具)。在实际生产操作中,存在仅一根夹具吊梁满载起吊,另一根夹具吊梁空载的情况,即起重机主梁存在偏载的受力模型,所以在设计主梁时应保证足够的静刚度(一般控制在S/1000S~S/1200为宜),比没有偏载模型的主梁控制静刚度在S/800~S/1000明显提高要求。

3.2 双向铰接式真空吸盘装配结构形式

如图2所示,双向铰接式真空吸盘的结构,采用了水平、垂直两个方向的铰接,可以保证吊装时管桩与吊梁不在同一平面的情况下(有少量偏移),能保证真空吸盘与管桩上表圆弧面正常贴合,而不用作任何手动调整。

3.3 承载吊梁、真空存储罐二合一结构

如图1所示吊梁采用无缝矩形型钢,两端部用钢板密封,整个钢管内部成一箱体,相应部位开孔连接真空泵和真空吸盘,在管路上设置电子阀,控制气路开闭,在失电时,与真空泵管路上的电子阀为关闭状态,箱体内的真空容积可以充分保证在失电的情况下真空吸盘的吸力,达到设定保护的时间(通常为15min),保证了吸盘作业的安全性。此结构设计矩形型钢,既作为承载吊梁使用,又起到真空存储罐的作用,结构简单,安全可靠,制作成本低。在设计真空吸盘吊梁时,需要计算不同长度管桩的受力情况,真空吸盘吊梁的刚度比一般用途的吊梁控制要严格,真空吸盘吊梁的悬臂端和跨中位置的静刚度绝对值应控制在5mm以内,主要考虑吸盘受力的均匀性,避免某一只吸盘受力过大导致吸盘吸力的安全系数下降(通常吸盘吸力的安全系数为两倍或以上)。

图2 双向铰接式真空吸盘装配图

1-吊梁;2-承重螺杆;3-压缩弹簧一;4-套管;5-铰接一;6-防转架;7-铰接二;8-真空吸盘

4 产品的使用效果

本创新设计的真空吸盘起重机,经过实际管桩企业脱模搬运工序的流水线作业检验,吊模、脱模、搬运方便,生产效率高,吸盘适用性强,使用寿命长,安全可靠,深受管桩企业好评。

结语

管桩脱模搬运真空吸盘起重机作为管桩厂家提高生产效率和节省人员配置的起重设备,可代替传统的脱模吊装方法,能广泛地应用于各种管桩生产上。本文论述的创新设计管桩脱模、搬运四钩双小车桥式起重机、双向铰接式的真空吸盘吊挂结构和承载吊梁、真空存储罐二合一结构,解决了真空吸盘脱模搬运起重机的通用性、自动化等一系列难题,对真空吸盘起重机设计具有借鉴意义