带有真空吸盘的端拾器在汽车制造行业冲压自动化生产中得到广泛的应用。汽车制造业的冲压自动化生产线不仅运行节拍高,还对板料运送定位的精度要求很高,本文以生产某车型顶盖加强框为例,针对该制件在生产过程中间断掉件问题,通过理论计算分析,确定其掉件原因,并对该制件的端拾器吸盘进行优化改进,提高了生产效率。

真空系统在自动化领域多用于抓取和传递工件,它主要包括真空产生装置、过滤器和连接部件、开关和系统监控、安装部件、真空吸盘或特殊夹具。目前,带有真空吸盘的端拾器在汽车制造行业冲压自动化生产过程中得到广泛应用。本文通过理论计算,确定真空吸盘的选用规格,并在实际生产过程中进行验证,最终解决了辅具吸盘掉件的问题,提高了生产效率。

吸盘选型

吸盘是工件和搬运系统之间的连接件,将真空发生器连接到吸盘上,同时将吸盘和工件之间的空气抽走,就能形成压差。如果吸盘和工件表面接触面良好,并且没有空气可以进入,真空就此形成。这个过程并不是真空本身吸住了工件,而是在大气压力大于吸盘内部压力时,在吸盘的内外表面形成了一个压力差,气压将吸盘与工件紧紧地压在了一起。

为保证施工安全,应采取以下措施:(1)装设符合JGJ 46—2012《施工现场临时用电安全技术规范》的用电系统,以防止触电等事故发生;(2)选用质量合格的水泵,安全性可靠,扬程和功率等性能满足要求,现场应有备用发电机,以确保停电时井点系统正常运转;(3)支护结构应设立监测点定时观测以确保围护结构变形,如发现变形或有异响应及时将坑内人员撤离出施工现场,并采取相应的补救办法。

(1)住房公积金贷款证券化融资模式对资产质量把控较严,更适用于资产池较大的大中型城市。大部分三、四线城市由于资产总量不足、资产质量相对偏低,暂时不具备大规模使用的条件。

监理单位的资源配置是否科学是测绘监理装备体系重点研究的对象,监理单位条件成熟时可以建立监理业务管理信息系统,将监理的各项要素按照信息化的要求来管理,达到项目质量、进度和安全生产以及涉密数据管理的要求,结合管理需求开展网络环境下的多层级监理业务,可以更方便监理信息的生产调度和上传下达,并可初步实现可视化、无纸化的监理业务管理。

此时,吸盘的吸力与吸盘内外的压力差成正比,真空吸盘的选型,取决于其实际的应用场合。在实际的冲压生产过程中,应该怎样去选择合适的吸盘类型呢?下文通过几个相应参数的引入介绍,阐述吸盘的选型过程。

安全系数S与摩擦系数

在实际的运用过程中还必须考虑到很多重要因素,如吸盘的大小和形状、工件的表面光洁度和硬度、表面油膜等。因此,需要设定一个安全系数S,建议安全系数至少为1.5,如果零件在抓取和转运过程中还需要旋转或翻转,建议设定安全系数为2或者更高,以保证满足在该过程中需要的吸力。

通常真空吸盘与零件之间的摩擦系数不是固定值,因此必须通过测试来确定。零件表面状况或吸盘的属性都对摩擦系数有着显著的影响。对冲压板材而言,由于零件表面需经过防锈油处理,摩擦系数确定为0.1。

垂直移动吸力FY吸与水平移动吸力FX吸

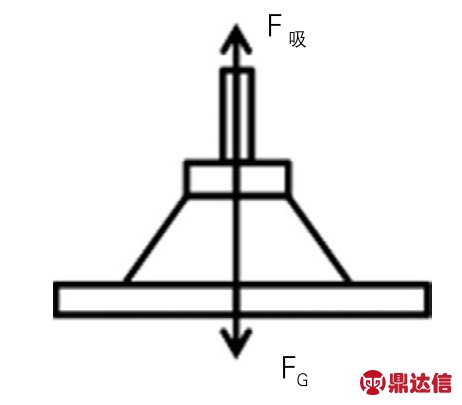

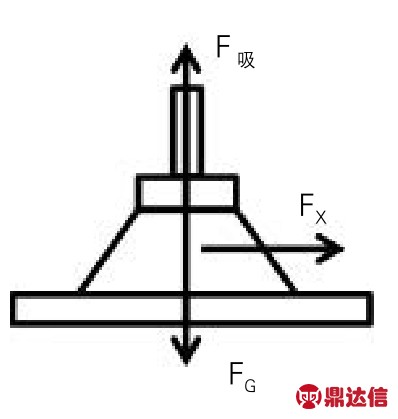

真空吸盘水平放置,垂直移动时,如图1所示,吸盘吸取冲压制件所需的吸力为:FY吸=m×(g+a)×S。真空吸盘水平放置,水平移动时,如图2所示,吸盘吸取冲压制件所需的吸力为:FX吸=m×(g+a/μ)×S。

实际生产应用

图1 吸盘垂直移动

图2 吸盘水平移动

在实际生产过程中,根据上述分析,可综合考虑冲压制件的板料大小、可布置的吸盘位置等信息确定所需的吸盘规格型号;或者根据已有的吸盘型号,确定吸盘的数量。在生产某车型顶盖加强框时,在把生产节拍从12次/分钟提升至14次/分钟的过程中,出现间断掉件现象,导致生产节拍提升工作未能按期完成,并因此造成大量的停机时间。

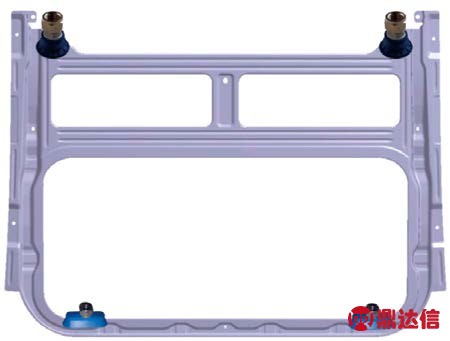

在分析过程中发现,顶盖加强框制件的形状特殊,安装真空吸盘的位置有限,吸盘布局与型号选择受限,从而造成吸力不足导致掉件,如图3所示。

生产该顶盖加强框时,吸盘所需理论吸力为:F吸=FX吸=m×(g+a/μ)×S=2.1×(9.8+11.4/0.1)×1.5=390(N)。

其中:

制件质量m=2.1kg

在备案审查过程方面,通过明确报备时限、受理时限、结果异议时限等审查时限,从形式审查、合法性审查、合理性审查等几个维度进一步细化审查标准,逐步形成一个统一、固定、细化、可量化的审查标准。

重力加速度g=9.8m/s2

制件在垂直轴方向的加速度a=11.4m/s2

摩擦系数μ=0.1

车辆在运行过程中的稳定性、安全性以及舒适度的相关检测是机车车辆发展运营过程中非常重要的环节。本文利用无线网络技术与嵌入式技术相结合,成功搭建基于无线传输的传感器网络,通过上位机软件实时控制采集车辆运行中的速度,加速度,位移等多种振动信号,解决了传统有线车辆检测系统布线复杂,传输速率慢的问题。同时系统通过替换不同类型的传感器,可采集温度,湿度,声音等多种信号,可广泛应用于其他大型多节点的工业检测领域,具有广阔的发展前景。

安全系数S=1.5

“难道我这双手洗的衣服你还不满意?”“难道我这样的长相还能给你丢人不成?”她向他展示自己那双白皙修长的手,并把她那张漂亮精致的脸庞凑过来。田铭的心不由得慌乱起来。

改进措施

在实际生产中,该制件共使用SAB50型号(最大吸力87N)吸盘2个,SAOF50×16型号(最大吸力31N)椭圆吸盘2个,其总吸力为F=87N×2+31N×2=236N。由此可知,生产中使用的4个吸盘的总吸力远小于理论吸力,导致在提速过程中间断掉件。

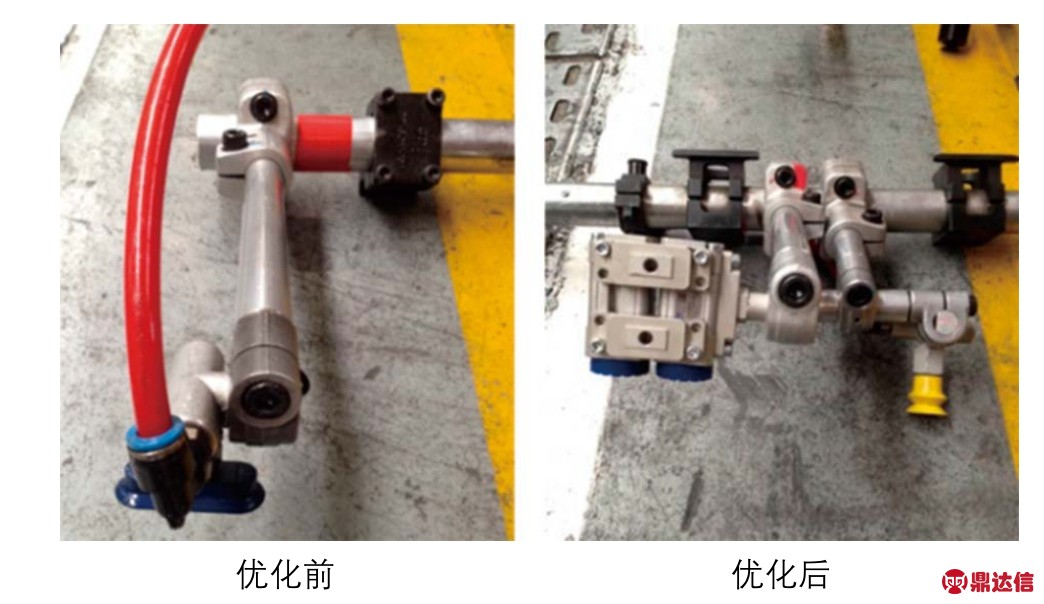

根据计算结果、零件形状及现有的吸盘型号,在生产该制件时将SAOF50×16型号吸盘更换为30BT型号(最大吸力31N)吸盘;同时,增加4个SGM30型号(最大吸力35N)磁性吸盘,以解决空间不足无法安装真空吸盘的问题。

图3 某车型顶盖加强框

图4 改进后的吸盘布置

图5 端拾器吸盘优化对比

改进后共使用SAB50型号吸盘2个,30BT型号吸盘2个,SGM30型号磁性吸盘4个,改进后的辅具端拾器吸盘布置如图4、图5所示。优化改进后,吸盘总吸力为:F=87N×2+31N×2+35N×4=376N,接近理论吸力390N。

通过对端拾器吸盘的优化改进,该车型顶盖加强框的生产节拍顺利提升至14次/分钟,在提速过程中未出现掉件情况,有效地提高了生产线的生产效率。顶盖加强框每周生产3000件,提速前每批次需要生产用时250分钟,提速后只需214分钟,每批次节省用时36分钟,一年可以节省1872分钟,每年可以多生产制件两万六千余件。

结束语

本文通过理论计算分析,论述了真空吸盘在生产汽车冲压件时的型号规格选取计算方法。并对实际案例——某车型顶盖加强框在生产过程中间断掉件,进行端拾器吸盘优化改进,解决了掉件问题,提高了冲压生产线的生产效率,为后续汽车冲压件生产的端拾器优化提供了改进方向。