飞机制造是一项复杂的生产过程,飞机装配工作量约占整个飞机制造劳动量的40%~50%,且最终产品质量在很大程度上取决于装配的质量[1-2]。工装是完成飞机装配的重要工艺装备,是装配质量的重要保障,工装经历了从传统刚性工装到模块工装,最后到柔性工装的发展历程[3]。柔性工装技术是基于产品数字量尺寸协调体系的可重组的模块化、自动化装配工装技术,其目的是免除设计和制造中各种零部件装配的专用固定型架、夹具,可降低工装制造成本、缩短工装准备周期、减少生产用地,同时大幅度提高装配生产率[4]。柔性工装一般具有柔性化、数字化、集成化和自动化的特点[5],是当代飞机装配技术发展的一个新领域。目前国外飞机装配中应用的柔性工装,按其结构特征划分,一共存在 4 类典型柔性工装:多点阵真空吸盘式柔性装配工装、行列式柔性装配工装、分散式部件装配柔性工装及各种形式大部件自动对接平台[6-7]。在美国F22的装配中,柔性装配生产线已较成熟,通过采用一种U型装配生产线,使装配周期由16个月缩短为12个月[8],大大提高了企业效益。

与国外先进柔性工装技术水平相比,我国在飞机装配中采用的工装结构仍主要以传统的刚性、专用形式为主,总体上自动化效率还不高,生产前期准备工作时间较长,产品质量不稳定。近年来,许多大型生产制造企业、研究所及科研院校在柔性工装上做了大量研究,如清华大学的柔性工装研发项目,已经申请国家专利[9],哈尔滨工业大学、吉林大学也做了关于柔性支撑单元的研究工作[10-11],浙江大学、南京航空航天大学等采用企业院校相结合的模式进行相关研发工作[12]。当前由于柔性工装的研制和应用缺乏规范和指导,能够成功应用的柔性工装数量较少,因此在航空企业的生产过程中还没有得到很好的普及。

内源融资指企业依靠自有资金和留存收益进行融资,内源融资约束与企业自身现金流量有关。因此本文采用了现金占总资产比例 (Cash Ratio),即货币资金与交易性金融资产占总资产的比例,用于反映流动性程度。同时,本文还采用了现金流量比率 (Cash Coverage Ratio),即经营活动现金流量与流动负债的比值,用于反映公司短期偿债能力。

本文立足于数字化柔性装配理念,通过对飞机壁板传统工装与柔性工装技术的研究、对比,完成了该飞机壁板真空吸盘式柔性装配工装系统的设计,该柔性工装系统很好地解决了传统工装在飞机壁板装配中“一对一”突出存在的问题,大大提高了飞机装配质量、效率,节约了生产时间和成本,并且该工装已经在某航空企业实际生产线中得到应用。

实验参考了饲料中那西肽的测定方法,先加入0.2 mol/l乙二胺四乙酸二钠溶液1 ml,再加入N,N-二甲基甲酰胺,导致对照品溶液和供试品溶液浑浊,那西肽不能全部溶解。而直接加N,N-二甲基甲酰胺,对照品溶液澄清,那西肽预混剂供试品溶液由于受辅料的影响显浑浊。对两种溶解方式进行了比较,分别取溶液进样检测,发现直接加N,N-二甲基甲酰胺溶解的对照品和供试品溶液,相应的响应值高约3%,说明如果先加0.2 mol/l乙二胺四乙酸二钠溶液1 ml,再加N,N-二甲基甲酰胺有可能对测定结果产生影响,这要看对照品和供试品溶解的程度,这种方式不可取。

1 柔性工装平台构成、原理及关键技术

1.1 柔性工装平台构成与原理

一套完整的柔性工装平台包括机械系统、真空气动系统、控制系统等。其中机械系统主要完成被加工工件的支撑定位作用;真空气动系统用来提供足够大的真空吸附力,将工件牢牢夹紧;控制系统控制各支柱的运动情况,生成与工件表面相吻合的吸附点阵,实现夹具形态的重构。

吸盘式柔性工装由多点阵真空吸盘组成,工作时上位机发送运动指令给控制系统,驱使柔性工装平台运动支柱直线移动,生成与飞机壁板曲面完全吻合且分布均匀的吸附点阵,此时在通过控制真空气动系统,使之产生足够大小的真空吸附力,从而精确可靠地定位和夹持飞机壁板。当飞机壁板外形发生变化时,吸附点阵布局自动进行调整,可以满足不同飞机壁板装配需求,实现了柔性工装的柔性。

1.2 柔性工装平台关键技术

柔性工装系统是一个复杂系统,关键技术主要有:

(1)自适应定位夹持机构设计。飞机薄壁件多为外形复杂并且具有不同曲率的自由曲面零件,当工件放置在真空吸盘上时,真空吸盘如何随不同壁板外形进行自动旋转,使其中心法矢量与薄壁件定位点的法矢量重合。

(2)柔性工装吸附点阵运动控制设计。柔性工装由吸附点阵运动构成,控制这些运动支柱需要大量电机,如何保证多轴协调运动和定位精度,以及控制支柱运动使之生成与壁板曲面完全吻合且分布均匀的吸附点阵。

数学教学存在一定的难度和抽象性,学生在理解时难免就会觉得难度较大,教师需要不断沟通教材中的知识和生活中的数学之间的联系,使学生把数学知识成功地实践到生活中去,把生活问题转化为数学问题,这样的数学练习才能有益于学生理解数学更爱学习数学。

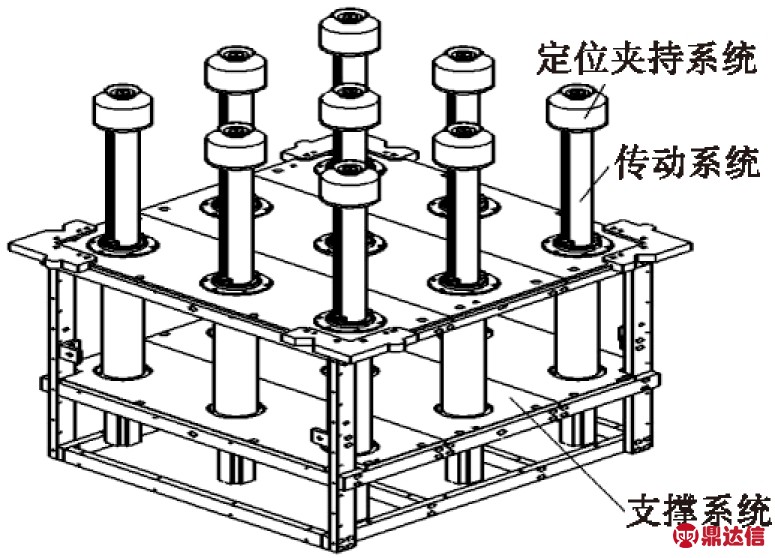

2 机械系统设计

如图1所示,为该真空吸盘式柔性工装平台总体机械结构图。该柔性工装平台机械结构主要由:定位夹持系统、传动系统、支撑系统三个部分组成。定位夹持系统主要作用是使飞机壁板在空间中的位置固定,以进行后续加工或者装配;传动系统主要作用是为了使支柱能够上下运动,能够将吸盘送到应有的高度;支撑系统主要作用就是支撑、固定传动系统,使得每套传动系统都有自己的固定位置,使结构稳定、牢靠。

第五种是品牌效应。加快产品创新速度能使得企业新产品不断投放市场,这本身就具有品牌效应,有助于吸引消费者,树立良好的品牌形象。

图1 柔性工装平台机械结构图

其中定位夹持系统由顶端带有球面凹槽的中空支撑体、吸盘、定位件、不完整球体等组成。不完整球体与顶端带有球面凹槽的中空支撑体构成球副连接结构,进而可以自由相对运动,实现不完整球体±26°的转动,吸盘可以随着球体的转动而到达合适位置,使其中心法矢量与飞机壁板件定位点的法矢量重合,解决了自适应定位夹持机构设计的问题,使该工装可以满足不同曲率、不同形状的飞机壁板装配需求;传动系统主要由支柱、固定块、滚珠丝杆、支筒、联轴器、伺服电机等组成。伺服电机产生的动力通过联轴器传送给滚珠丝杠,并带动支柱上下运动,将吸盘送到需要的高度;为保证支柱组件只发生直线运动,支柱两侧设有滑道,确保支柱只进行上下直线运动;支撑系统主要由上板盖,下板盖,钢条组成,起到了支撑固定作用。

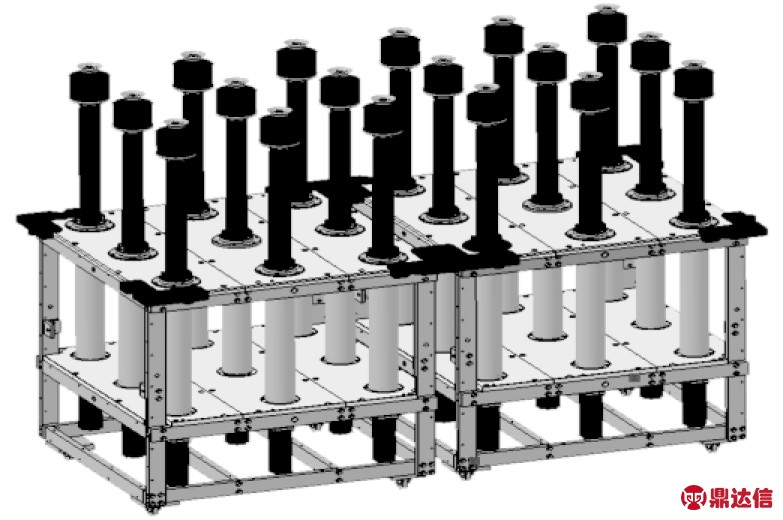

当飞机壁板形状较大,一个柔性工装平台不能满足装配需求时,可以通过辅助连接件将多个工装平台连接在一起,构成一个大的工装平台,从而满足装配需求。如图2所示。

此外,在研究校史和现实中,我和师生们找寻到大家共同信守的12个价值关键词:崇礼、尚美、乐学、健体、守纪、惜时、诚信、感恩、自信、坚毅、责任、创新,每月围绕1个主题开展价值观教育活动,期待着在学校学习的三年,价值主题的教育活动会浸润、影响学生的思想与言行。

图2 柔性工装平台三维模型图

由上可见,该工装平台在设计时采用了模块化设计,主要体现在两个方面。每一个独立的运动传动单元是一个模块,九个吸盘头独立工作,当某一吸盘头出现故障时易于检测、维修;另外每一个完整的工装平台也是一个模块,可以提供更强的柔性,完成更大型壁板的加工装配任务。

3 真空气动系统设计

3.1 真空吸盘工作原理

在传统飞机壁板装配中,由于采用刚性工装,很容易导致壁板变形,严重影响飞机气动性能。在该柔性工装中,采用真空气动的方式来产生真空力,即吸附力,来提供夹持壁板所需要的夹紧力,气动吸附夹紧的方式实现了工件的小应力装夹[13],大大减小了由于接触所导致的变形。其工作原理:真空吸盘是一种密封唇边[14],在与被吸工件接触后,吸盘与被吸工件会形成一个临时的密封空间,通过抽走此密封空间里稀薄的空气,产生内外压力差,从而将壁板紧紧吸附在真空吸盘上。由于该柔性工装平台采用的是橡胶材质的真空吸盘,在吸附或者放开壁板时均不会对壁板表面造成严重变形或者损失,提高了飞机装配质量。

3.2 真空气动系统结构装置

真空气动系统结构装置如图3所示。

图3 真空气动系统结构装置图

在实际装配工作中,当生成与飞机壁板曲面完全吻合且分布均匀的吸附点阵后,接通外接气源,打开压力开关,首先对压力开关进行调零操作,并且设置好相关参数。此时在PLC控制系统中打开电磁阀的开关,真空发生器会吸走真空吸盘内的空气,使真空吸盘吸附飞机壁板。当工作完成后,断开电磁阀,真空吸盘释放飞机壁板。

4 控制系统设计

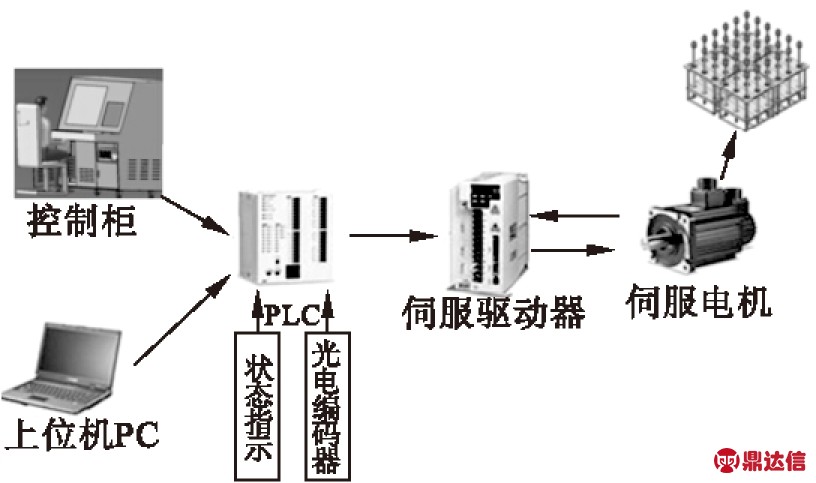

4.1 控制系统硬件组成

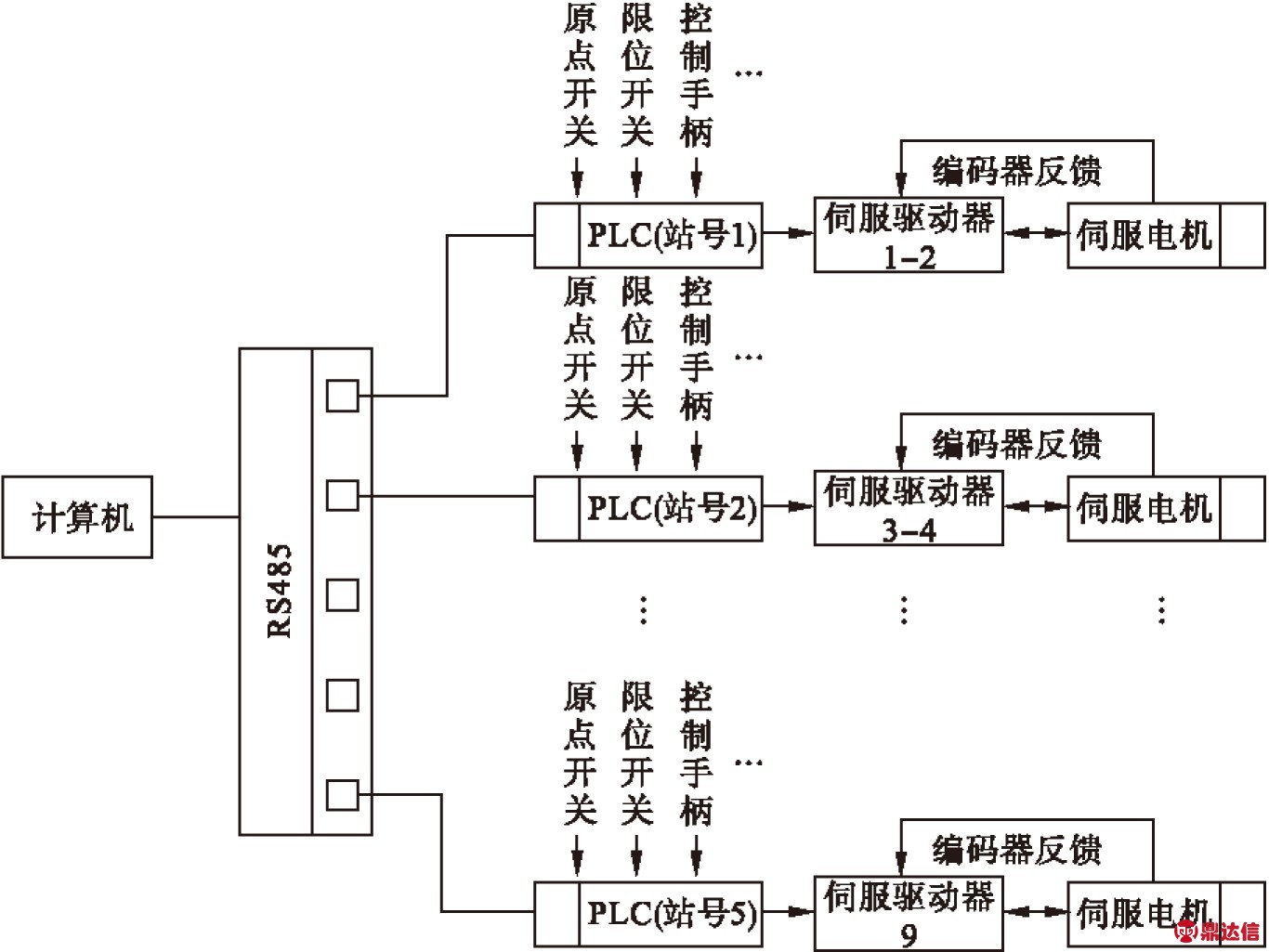

该控制系统采用可编程逻辑控制器(PLC)来实现工装平台的运动控制和逻辑控制,最终实现夹具形态的重构。整个柔性装配平台控制系统包含了伺服控制系统、PLC逻辑控制系统和上位机控制监控系统。硬件控制系统由控制柜、控制平台操作按钮、5个台达DVP28SV11T型PLC、18个台达ASDA-AB型伺服驱动器和台达伺服电机、以及用于行程限位的光电接近开关等组成。整个控制系统结构如图4所示。

图4 控制系统结构图

4.2 控制系统工作流程

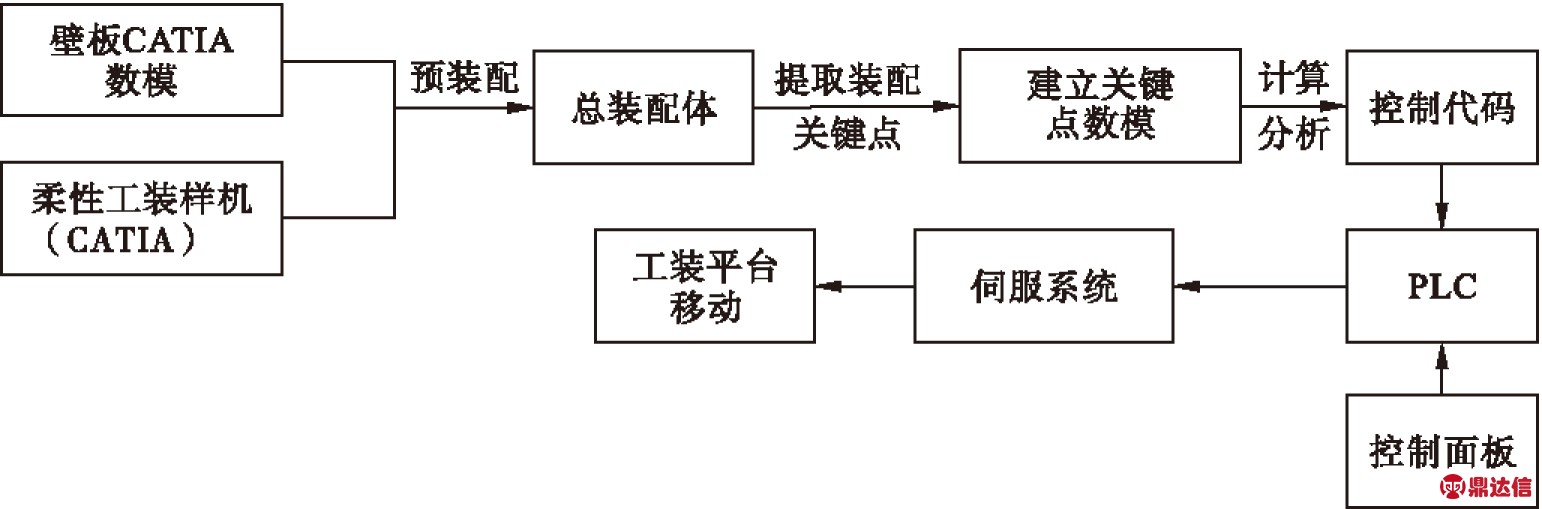

在飞机壁板装配过程中,首先将壁板的三维模型导入到CATIA中,与已经在CATIA环境中建好的柔性工装三维数字样机进行预装配,提取装配关键点,并建立一个装配关键点数模。通过上位机中的软件计算分析,最终得到柔性工装的调行数据及控制代码,并发送给下位机(PLC)控制模块。下位机控制机械系统运动到指定位置,生成与飞机壁板曲面完全吻合且分布均匀的吸附点阵,实现柔性工装对壁板的定位、夹紧安装。控制系统具体工作流程如图5所示。

信息化建设是财务公司在进行产业链金融时必须重视的一项工作,财务公司需要提高信息化水平来保证产业链金融的科学性。财务公司的信息管理系统需要覆盖企业集团和产业链相关的各个企业,当产生财务数据时统一汇总至财务公司进行快速处理,财务公司需要加强对信息质量的检查以及不良数据的追责工作,保证相关信息的安全性以及处理结果的真实性。财务公司还应当加强信息的处理与分析能力,不仅需要从相关数据中分析企业集团和各企业的财务状况,还需要对深层次的运营管理结果进行反馈,有助于及时掌握市场变化情况同时提供更有针对性的金融服务,降低金融成本同时优化各企业的运营管理质量。

1973年生于浙江杭州。1996年毕业于中国美术学院国画系花鸟专业。现为杭州画院副院长、杭州市美术家协会副主席兼秘书长、国家一级美术师、浙江省美术家协会理事、浙江省政协诗书画之友社理事、浙江省国际美术交流协会常务理事、杭州市政协书画研究院特聘画师、浙江大学艺术学院(系)客座教授、杭州市政协第十一届委员会委员。

图5 控制系统工作流程图

4.3 PLC控制方案设计

1)改善办学条件工程计划得到全面贯彻落实。国务院明确提出,这一工作由国家统一部署、省级政府统筹安排、县级政府具体实施。要强化省级统筹,省级政府要从实际出发,统筹使用、合理分配中央和省级财政资金,科学配置教育资源,细化目标任务,明确完成时限,层层抓好落实,有力有序推进。做好改善基本办学条件建设需求与相关资金的统筹和对接,防止资金、项目安排重复交叉或支持缺位。除教育专项以外,在中央一般性转移支付中,拿出一定比例用来改善薄弱学校基本办学条件。鼓励社会力量参与和支持贫困地区义务教育发展,形成政府、学校、社会共同推进的良好格局。

在装配过程中,考虑到柔性工装平台的现场工作环境,以及对控制精度可靠性的严格要求,该柔性工装平台采用可靠性高。抗干扰能力强的PLC控制。该柔性工装控制系统由3×3吸附点阵组成,相应地需要9台伺服电机,为了进行每一根轴的单独运动以及多轴之间的联合运动,上位机需要实现对每个电机的控制与监控,故需搭建RS485控制网络,如图6所示。

图6 控制系统RS485通讯网络图

4.4 可视化控制软件开发

可视化监控模块是在Visual C++6.0平台上进行开发的,它主要完成和下位机的通讯和可视化前台界面模块[15]。通过发送指令到下位机,直接控制伺服电机的运动,同时还能读取下位机的实时状态,实现对下位机的监控。三维可视化操作界面,包括运动控制轴列表区、实时动态的三维模型同步显示区、控制代码显示区等。可视化编程避免高复杂的控制过程所带来的一些错误,开发出来的软件界面直观简单,操作简便。

需求驱动采购(Demand-Driven Acquisitions,DDA)其实就是读者决策采购(Patron Driven Acquisitions,PDA)。它是以用户为主导、赋予用户决策权的文献资源建设和馆藏服务工作模式[1],也是这几年来在美国日渐推广的文献建构模式,从一定程度上来说,它实现了读者对文献采购的决策权。目前,PDA已成为美国很多公共图书馆采购文献资源的主导模式。国内最早关于PDA的研究始于2011年刊载于《中国图书馆学报》的文章《读者决策的图书馆藏书采购》[2]。

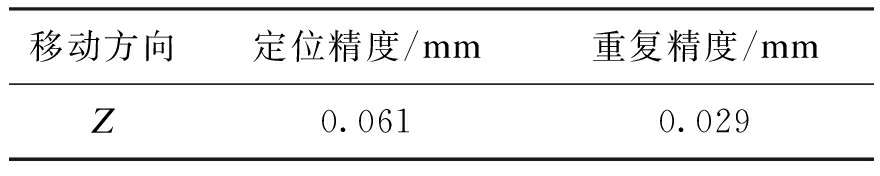

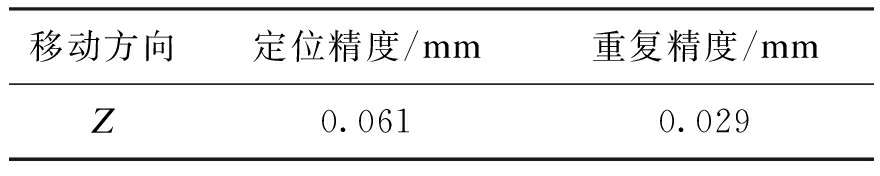

5 柔性工装精度与抗冲击稳定性测量

在搭建好柔性工装硬件平台后,需要对其运行精度与抗冲击稳定性进行测量。在测量时采用Metronor光笔坐标测量仪,迈卓诺光笔主要有DUO和SOLO两种型号,其中DUO是双相机测量系统,具有精确的3D测量精度,主要应用于高精度零件测量;SOLO是单相机测量系统,主要应用于一般精度零件的检测。在此次测量中采用DUO双相机测量系统,首先对工装运行精度测量,测量时将每个运动支柱沿Z方向移动50mm的规定位移,Z向的有效行程为300mm,测量其实际位置与规定位置之间的偏差,得到定位精度结果;再利用光笔坐标测量仪对各支柱运动重复测量,次数为5,取坐标差值最大的记为柔性工装重复定位精度,测量结果如表1所示。

表1 工装运行精度结果表

移动方向定位精度/mm重复精度/mmZ0.0610.029

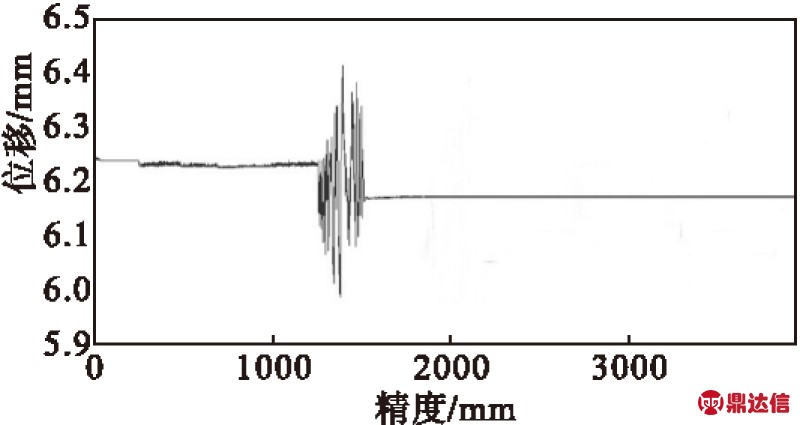

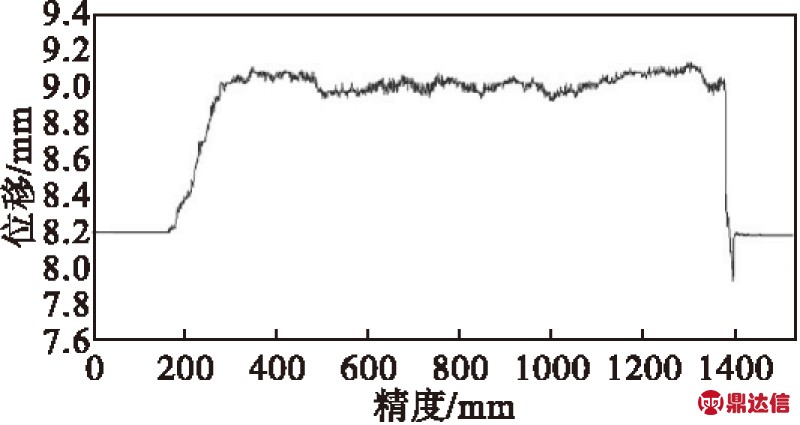

抗冲击能力指的是工装自身能够承受外部冲击载荷的能力,也是工装本身的固有特性。抗冲击稳定性差,会严重影响薄壁件的加工精度。薄壁件在承受钻铆力和切削力时要发生轻微的位移量的变化(定位工件沿法矢量方向弹性变形量)。定义以此位移量的大小来判断工装抗冲击稳定性的强弱,通过对不同厚度的平板、曲面板进行钻削和切削试验,得出了该柔性工装抗冲击稳定性指标:ε≤0.1 mm。图7所示为2 mm平板在切削时的稳定性测量结果,图8所示为2 mm平板在钻削时的稳定性测量结果,从测量结果可以得出工装满足抗冲击稳定性指标。

图7 2 mm平板切削稳定性测量结果图

图8 2 mm平板钻削稳定性测量结果图

6 结论

(1)设计了一套应用于飞机壁板等壁板类组件的真空吸盘式柔性工装系统,由机械系统、真空气动系统、控制系统构成,实现了夹具形态的快速重构以及对零件的定位、夹紧功能,解决了传统工装中“一对一”的难题。

(2)机械系统完成了自适应定位夹持机构设计,能够根据零件曲面法矢量的变化而自动适应、定心;控制系统采用PLC与可视化软件相结合的控制方案,实现了对多台伺服电机的控制;真空气动系统可以为夹紧零件提供充足的夹紧力。

(3)利用Metronor光笔坐标测量仪对柔性工装系统Z方向运行精度和抗冲击稳定性指标进行了测量,结果表明Z向定位精度为0.061 mm,重复定位精度为0.029 mm,抗冲击稳定性指标:ε(定位工件沿法矢量方向弹性变形量)≤0.1 mm。

(4)柔性工装的应用可以大大减少专用工装的使用,减低了生产成本,加快了飞机研制周期,更提高了飞机装配完成质量,增强了企业的竞争力,实现了飞机壁板装配中“一对多”的装配模式,为推动柔性工装今后在我国航空企业的快速发展具有重要意义。