摘 要:针对车辆装配过程中的螺纹联接质量问题、组装时扭矩精确的控制问题、生产数据追溯问题、工艺管理与组装工艺控制问题、生产质量管理问题,仅仅依靠传统方法或车间级管理系统是无法实现有效管理与防错的,针对当前在汽车、铁路行业,对新上线设备对数据的采集管理功能需求而开发设计一套工位级螺纹装配数据管理系统,实现装配数据实时采集及装配过程实时监控,实现组装工艺流程的管理,装配数据、扭力值、零部件信息、人员信息的自动采集、装配质量的记录和可追溯,实现作业标准化、工艺目视化,实现物理防错和纠错等功能,以及装配数据的分析。

关键词:高速动车;数字化;智能制造

0 引言

螺纹联接装配的精度、可靠性和质量与车辆的安全性息息相关,将直接影响到车辆高速行驶的可靠性,甚至会影响乘客的生命安全。螺纹联接的拧紧工艺是总装生产线里最常见,工位分布最广的一个工艺,拧紧结果将直接影响车辆的质量。目前,MES等管理系统正在不断的发展并应用在实际的制造生产过程中,特别是汽车制造行业,然而工位级的管理系统目前的应用是很少见的,高铁制造行业更是几乎没有。由于装配的数据没有与人员信息、物料信息等相互关联,出现问题后不能有效追溯质量记录及分析原因,现有技术仍采用人工操作的方式,无法实现物理防错和纠错等功能,以及装配数据的分析,这对整车装配质量来说是存在隐患的。

我国智能制造的发展对螺纹装配数据的采集管理提出了更高的要求,目前,车辆制造商普遍对拧紧设备具有数据采集的应用需求,本文提出了针对于工位级螺纹装配数据管理系统研发,重点打造的集合数据采集、数据处理、SPC分析、无线通信技术于一体基于工业4.0标准的MES标准化产品。

目前,在工业拧紧数据的采集与分析领域,主要以Atlas旗下的Synatec为代表,Synatec提供用于改善制造型企业的车间运营灵活性和生产质量的产品和解决方案、操作指导以及数据收集与分析[1],该系统与Atlas系列产品结合,使用成本非常高,在国内只有北京现代进行了试点应用。国内目前尚无专业从事拧紧装配数据的相关产品开发的企业,随着国家智能制造战略的提出,近两年逐渐有企业进入该领域,但尚未发现市场应用。

本文结合互联网及软件开发技术,开发支持Open protocol开放协议,开发以太网下软件接口;通过多线程、数据库等技术的应用,解决多点同步数据采集与访问问题;通过SPC分析,设计强大的标准化分析系统;通过无线通讯技术的应用,解决无线数据传输的稳定性问题。

1 设计任务及目标

1.1 功能特性

本系统是针总装生产线作业过程中的螺纹拧紧而设计开发的装配安全控制系统,用于实现组装工艺流程的管理,装配数据、扭力值、零部件信息、人员信息的自动采集、装配质量的记录和可追溯,实现作业标准化、工艺目视化,实现物理防错和纠错等功能,以及装配数据的分析。

1.2 关键技术点

1)模块化结构设计,实现系统灵活软硬件配置 功能;

2)实现模块化系统,集数据采集、统计分析、无线传输、数据追溯、操作终端、作业指导、预警显示等功能为一体;

3)实现多种接口,可以无缝连接控制外接设备,包括高精度拧紧枪、二维码识别、打卡器、报警灯等;

4)实现网络化作业指导;

5)集成uwb技术实现工具定位;

6)与上游信息系统PDM、MES等通讯进行数据交互,系统兼容多种接口。

2 总体设计方案

工位级螺纹装配数据管理系统是基于工业4.0概念,系统功能框架借鉴工业互联网体系架构[2],结合成熟软件开发技术而设计的集数据采集、系统分析、无线传输、数据追溯、MES终端、作业指导、预警显示等功能为一体的数据采集智能管理平台。

系统兼顾各种工作条件,具备实时采集生产现场数据、本地自动存储、数据无线传输、数据统计分析、即时显示、不合格确认处理、系统报警等功能的网络智能数据管理设备。设计专用的数据采集终端,集成工控机、扫描枪、报警灯等功能,以标准吊挂安装方式,形成标准的工位设备。

设计可满足装配线现场应用的无线系统方案,远端设计服务器,以Visual Studio软件框架为基础,开发系列软件。系统针对人工智能装配站设计开发,通过工艺指导,数据录入等人机交互方式实现对装配过程的管理指导。

2.1 机械结构详细方案

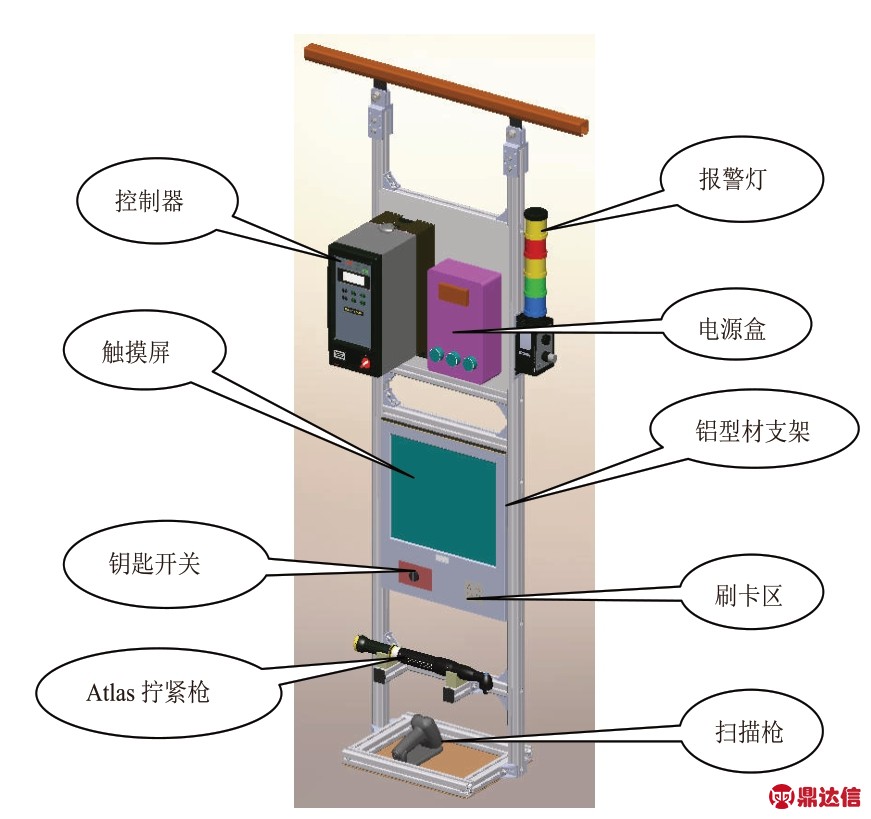

工作站整体布局如图1所示,标准化支架采用铝型材加工制作,将拧紧工具、扫描枪、触摸屏、报警灯等部件集成为一体,悬挂安装于现场钢结构上;结构紧凑,方便使用。

2.2 电气控制系统详细方案

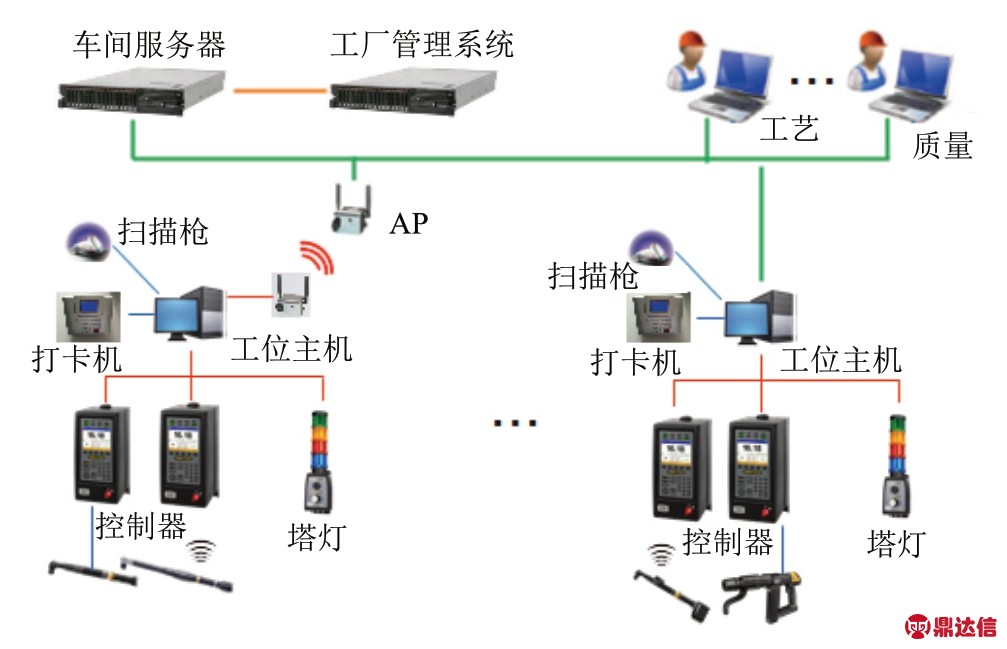

电气控制系统框架如图2所示。

图2 系统架构图

图2 系统架构图

系统以无线或有线以太网方式组成车间级的局域网络,通过服务器集中进行管理。在各操作端设计标准的工作站,工作站以型材作为安装框架,将工控机、扫描枪、工具等集成到工作站中。

系统设计形成标准化的装配工作站,该工作站包含标准化支架、工控机、扫描枪、报警灯、打卡器,采用人脸和IC卡识别技术,具备身份识别功能,报警灯为操作者在装配过程中提供视觉和听觉反馈,避免漏打、错打和重打的发生,具备wifi功能可以实现工具数据实时采集,并设计具有MES接口可实现与MES等上游信息系统无缝对接。

2.3 软件系统详细方案

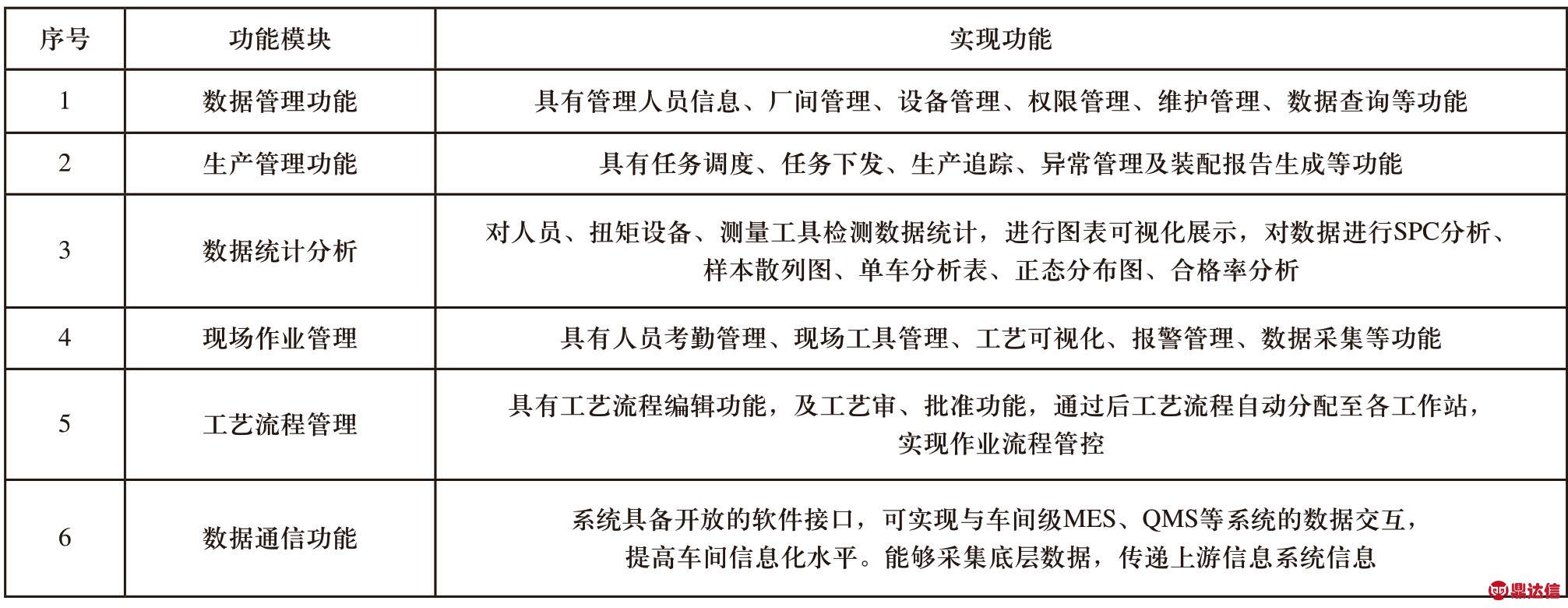

软件分为工位端软件与服务器端软件两部分:工位端主要实现操作指导、人机交互、硬件控制等功能;服务器端实现数据存储、分析、工艺管理等功能。软件具有功能模块如下:

2.3.1 用户管理控制

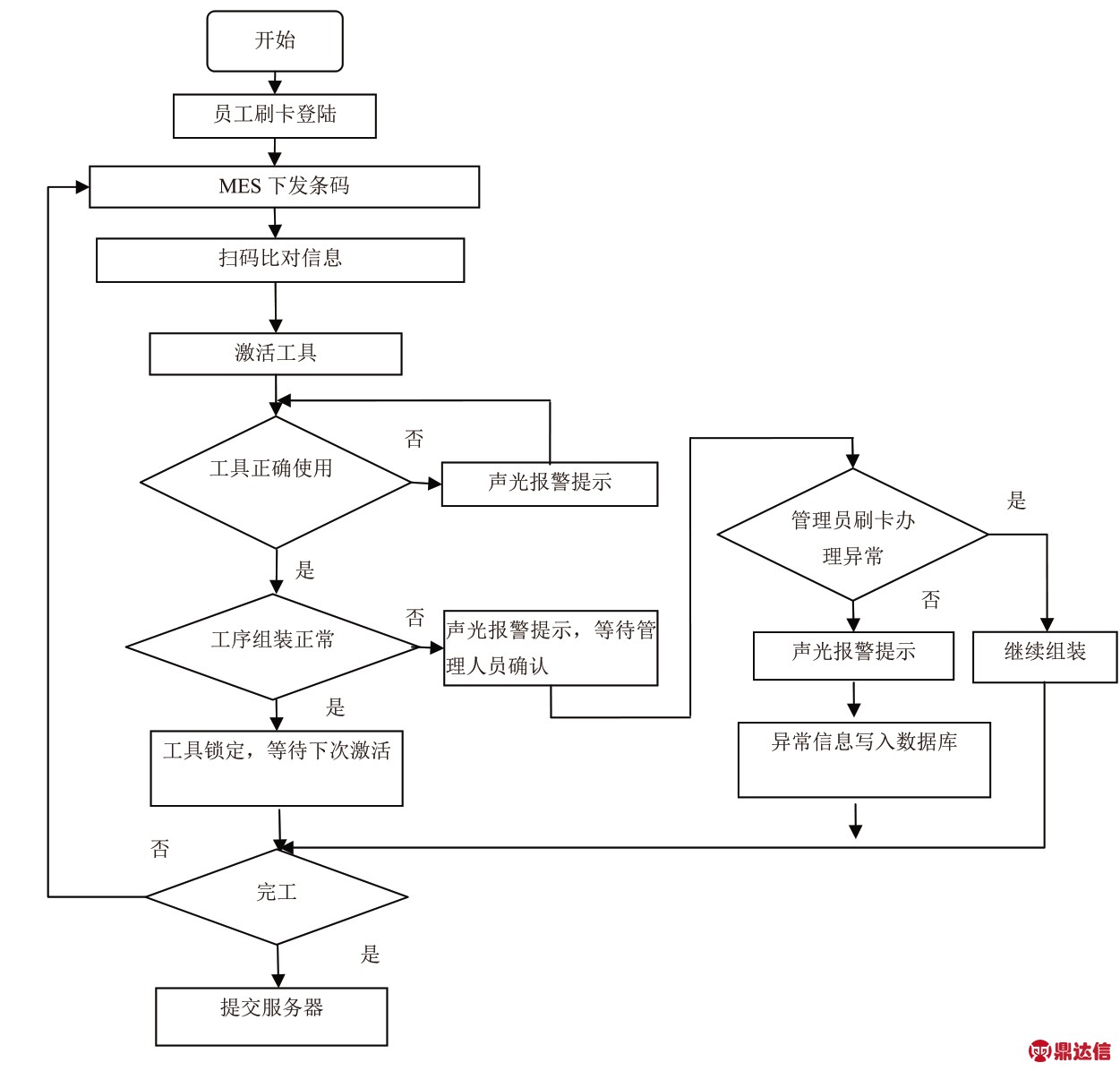

系统对用户实行多级权限管理,按功能划分为:系统管理员-用户管理及权限划分;系统工艺员-工艺修改及错误确认;系统操作员-组装操作。系统同时支持两个操作员并行操作,操作员使用系统过程如图3所示。

图3 安装作业指导

2.3.2 作业流程管理

作业任务通过服务器或mes下发进行排产,通过条码枪描零部件二维码,系统操作程序自动比对,系统检测通过后可继续操作,否则不能继续进行,并报警提示,比对成功后进入可视化作业指导界面,实时采集作业结果与uwb基站返回的定位数据,位置与拧紧结果合格后当前位置标记绿色已完成,指针指向下一作业部位。

表1 软件功能模块

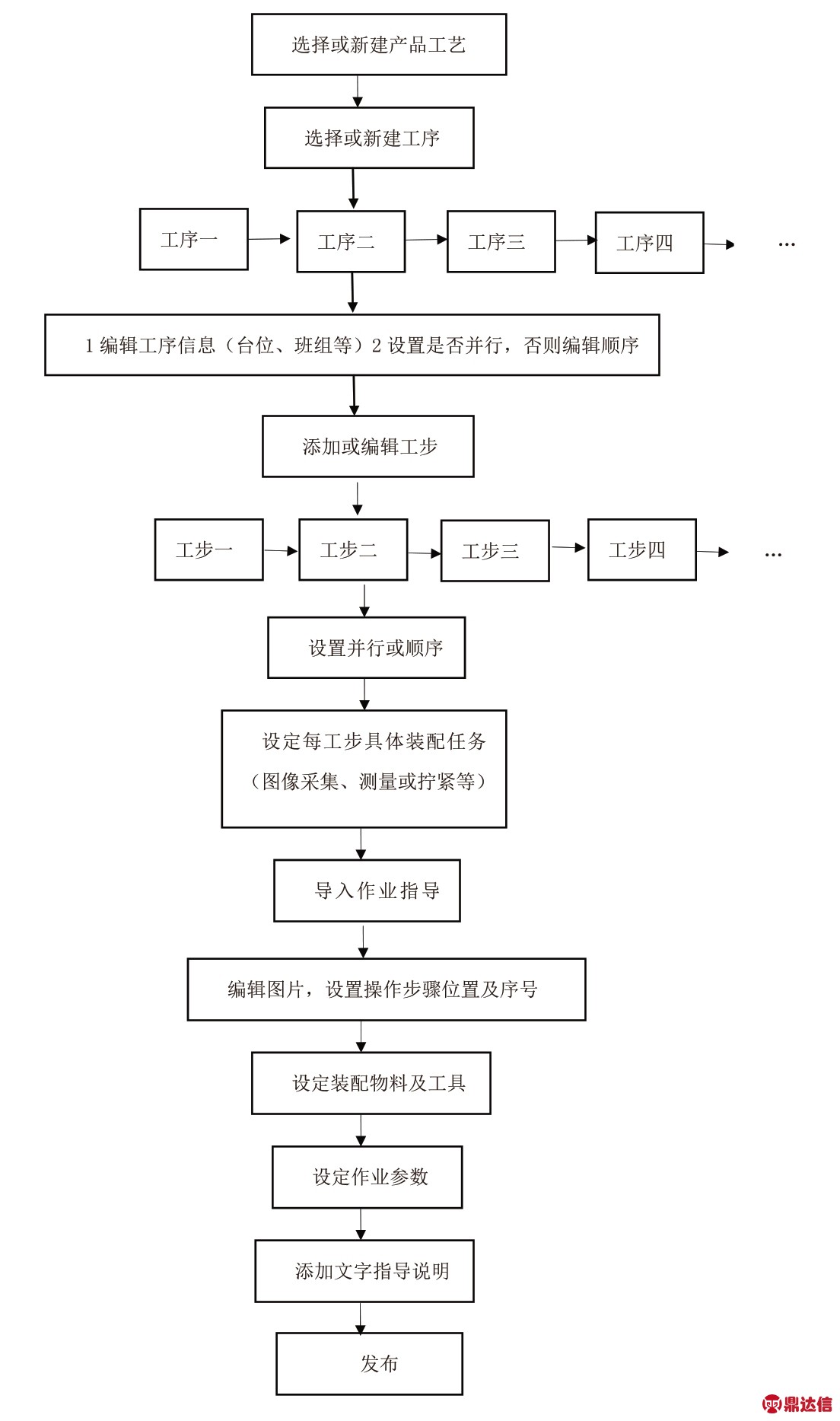

作业流程可分为多级架构,系统可由具有权限的工艺人员进行配置,配置多个项目,项目下配置多个工序,每个工序可配置多个工步,具体工步如螺栓拧紧按照工艺要求编辑每个拧紧螺栓步骤的扭矩等信息及位置信息。

图4 系统操作流程图

图5 工艺编辑流程

系统对操作员组装过程提示通过液晶屏完成。具体功能如下:提示所需工具类型及编号;显示当前组装工位信息,组装已完成部分与未完成部分通过状态进行区分;显示当前状态:扭矩、操作者、物料号等信息;提示当前作业任务,按设定顺序进行提示;支持多用户同时操作。

系统具有分步拧紧功能,可根据具体作业需求,实现某设备的紧固螺栓进行分步拧紧。

2.3.3 工具工艺管理

工艺人员可以对系统使用的工具进行管理,对工艺进行编辑界面,采用人机交互式提示界面,操作简易方便,此功能可设置具体部件的实际装配工艺,设定每一个步骤的扭矩范围、螺栓规格、螺栓总数、工具、套筒等信息。

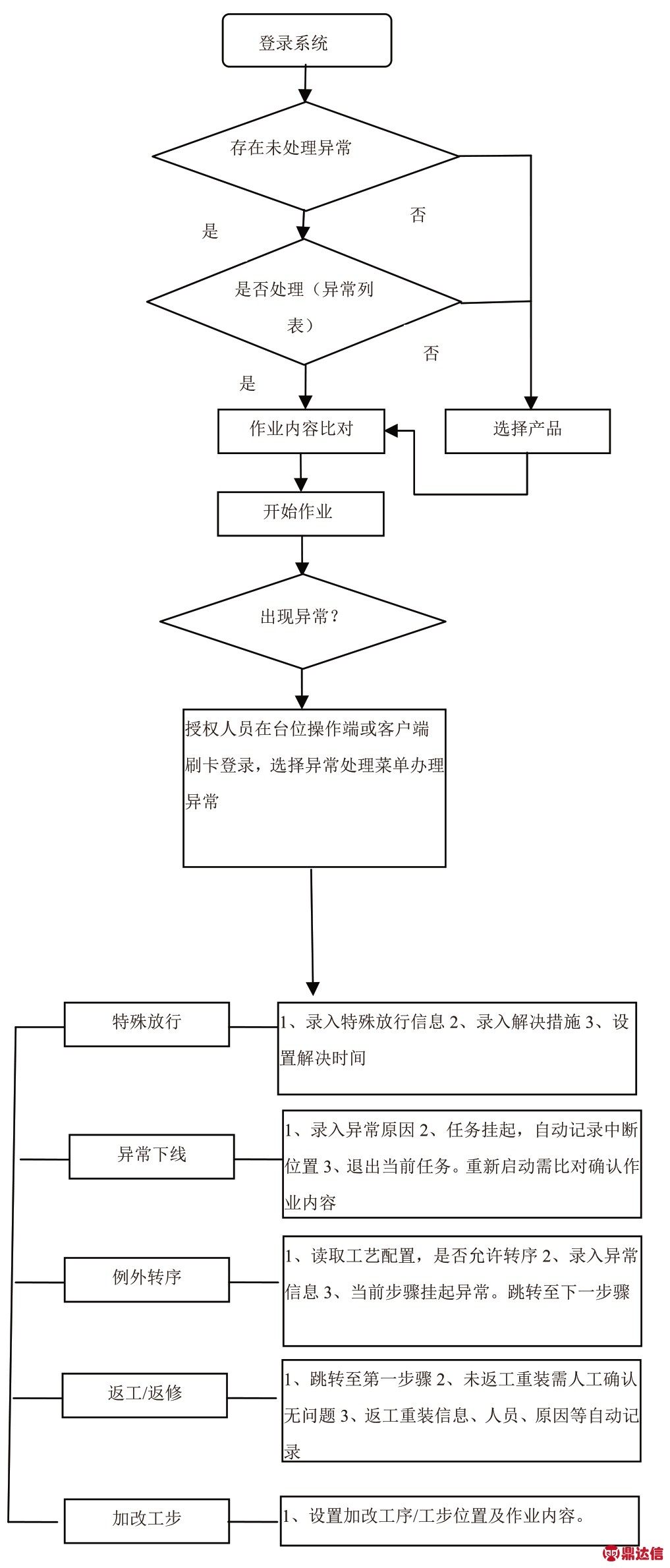

2.3.4 异常流程管理

当遇到特殊情况时,系统具有多种异常处理方式,可办理特殊放行、异常下线、例外转序、返工返修、加改工步等,如图6所示。

图6 异常处理流程

2.3.5 数据采集追溯

系统将生产数据实时写入到数据库中,并提供按时间(年、月、周、日)、工作站、工具、操作者、合格状态、工件等条件的组合查询功能,查询到的结果可导出为PDF格式和直接打印,对于未完工的产品不允许生成与打印报告,报告中包含二维码。系统通过调用比对扳手数据缓存,保证数据可靠性。对数据库加密,任何用户无法进行数据删除操作。

2.3.6 服务器平台

系统通过服务器可实现工位级系统的数据及设备统一管理,服务器选择企业级系统架构JAVAEE,通过Tomcat发布,采用高效的SSM框架,由MAVEN管理项目所需的jar包。浏览器客户端采用Bootstrap框架开发[4]。系统数据库选择SQLSERVER2015,结合SQL语言,软件设计B/S结构通过ie浏览器和其他主流游览器,实现对车间设备的运行状态进行监测,并对拧紧数据进行SPC统计分析。

图7 曲线分析

3 结语

系统设计完成后形成模块化软件系统,主要针对当前在汽车、铁路行业,对新上线设备对数据的采集管理功能需求而开发设计,形成标准化数据管理系统,实现组装工艺流程的管理,装配数据、扭力值、零部件信息、人员信息的自动采集、装配质量的记录和可追溯,实现作业标准化、工艺目视化,实现物理防错和纠错等功能,以及装配数据的分析,形成集数据采集、统计分析、数据追溯、操作终端、作业指导、预警显示等功能为一体的智能管理平台。

图8 实际效果图