摘要:通过分析M螺纹、MJ螺纹的现行国家标准、国家军用标准以及相应的螺纹量规的设计标准,得出利用M螺纹塞规检测MJ工件内螺纹可行的结论,明确了要求、规则和判定条件,降低了企业的量具成本费用,缩短了产品开发周期,同时为完善量具设计标准提供了实践依据。

关键词:M螺纹塞规;检测;MJ工件内螺纹;判定条件

1 引言

我公司是制造紧固件的企业,生产的产品中约有30%是带有内螺纹的螺母等产品,该部分产品产量约450万件/年,涉及螺纹种类主要有执行国标(GB)的M螺纹即普通螺纹(以下称M螺纹)、执行国军标(GJB)的MJ螺纹、美国军用标准(MIL)的UNJ系列统一加强螺纹等,螺纹大径规格从2-50mm,螺距从0.25-4mm,同一尺寸规格的螺纹还涉及不同的基本偏差和不同的公差等级。

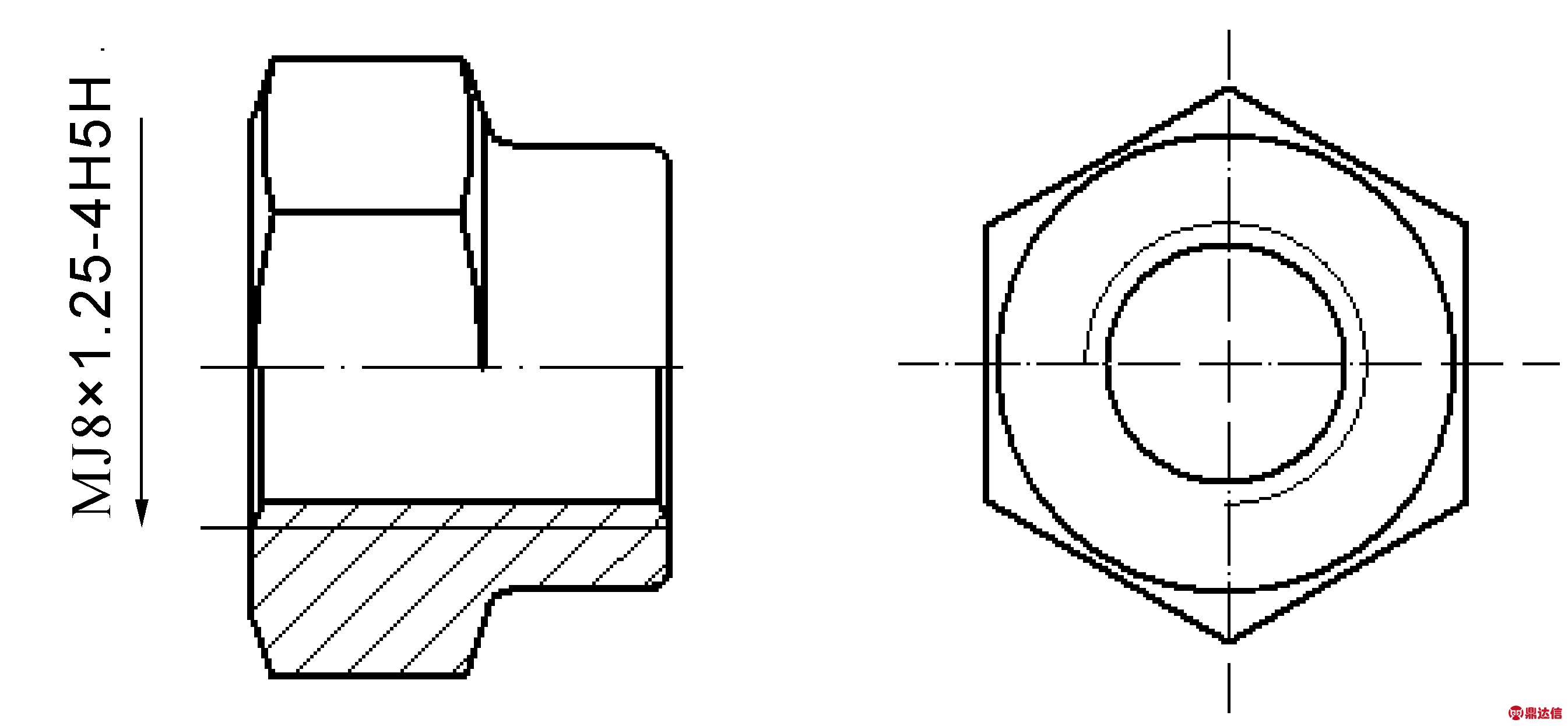

生产一项带内螺纹的产品,螺纹塞规是必需的量具。若该项产品需进行表面涂覆处理,所需的螺纹塞规应有两种即:涂覆前螺纹塞规和涂覆后螺纹塞规。因此,由螺纹塞规所形成的量具成本费用是构成制造成本的主要部分之一。在生产实践中,常因某一新产品所需MJ螺纹塞规未准备到位而影响新产品的开发周期,此时可用M螺纹塞规替代。如加工图1所示的自锁螺母时,检测M螺纹M 8×1-4H5H的螺纹塞规0421/M8×1.25-4H5H可以代替检测MJ螺纹MJ 8×1-4H5H的螺纹塞规0412/MJ8×1-4H5H。

图1 自锁螺母结构

通过分析M螺纹、MJ螺纹的现行国家标准、国家军用标准及相应的螺纹量规的设计标准,说明使用M螺纹塞规检测MJ工件内螺纹可行,明确了要求、规则和判定条件。

2 M螺纹、MJ螺纹的现行标准分析

2.1 M螺纹、MJ螺纹的内螺纹基本牙型

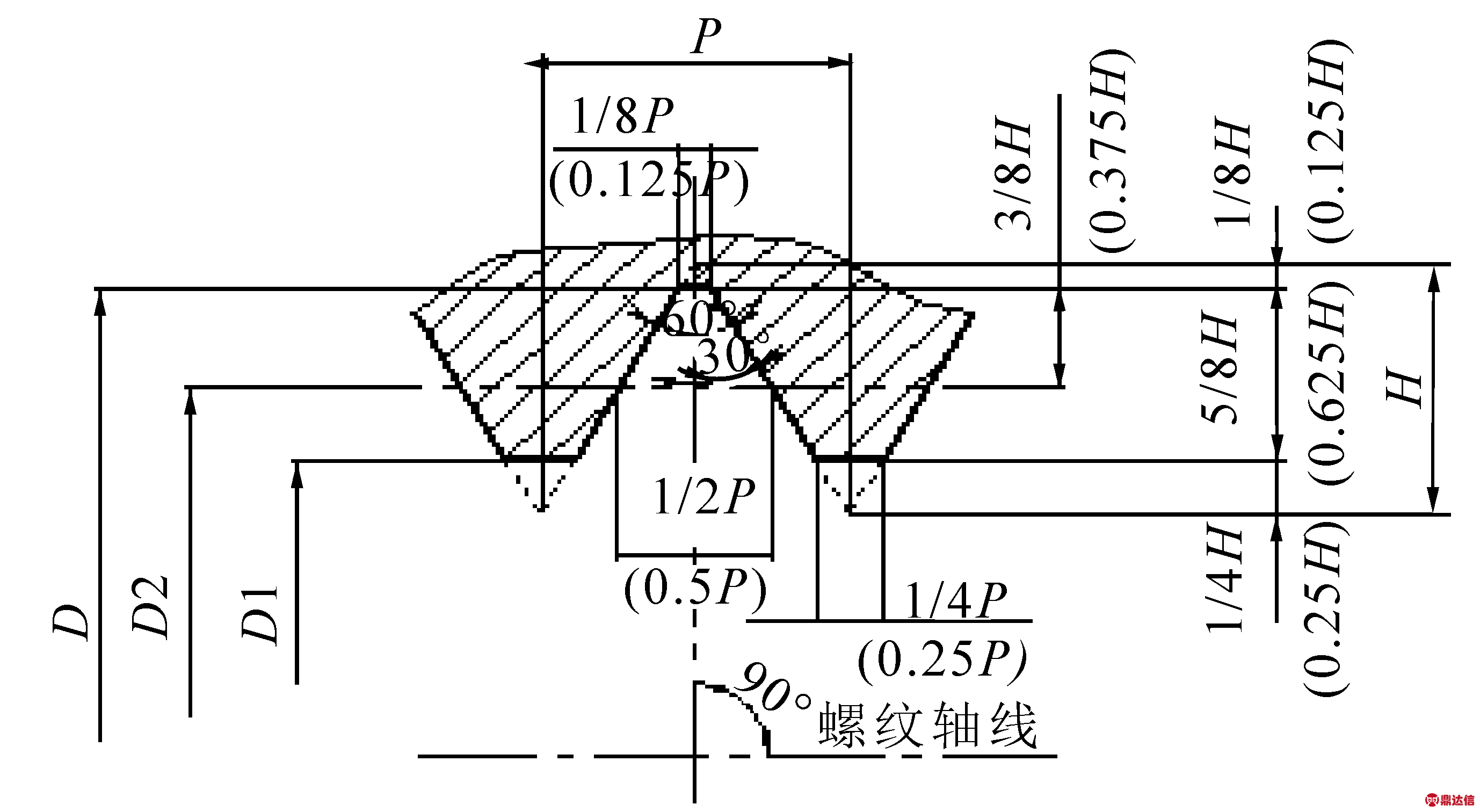

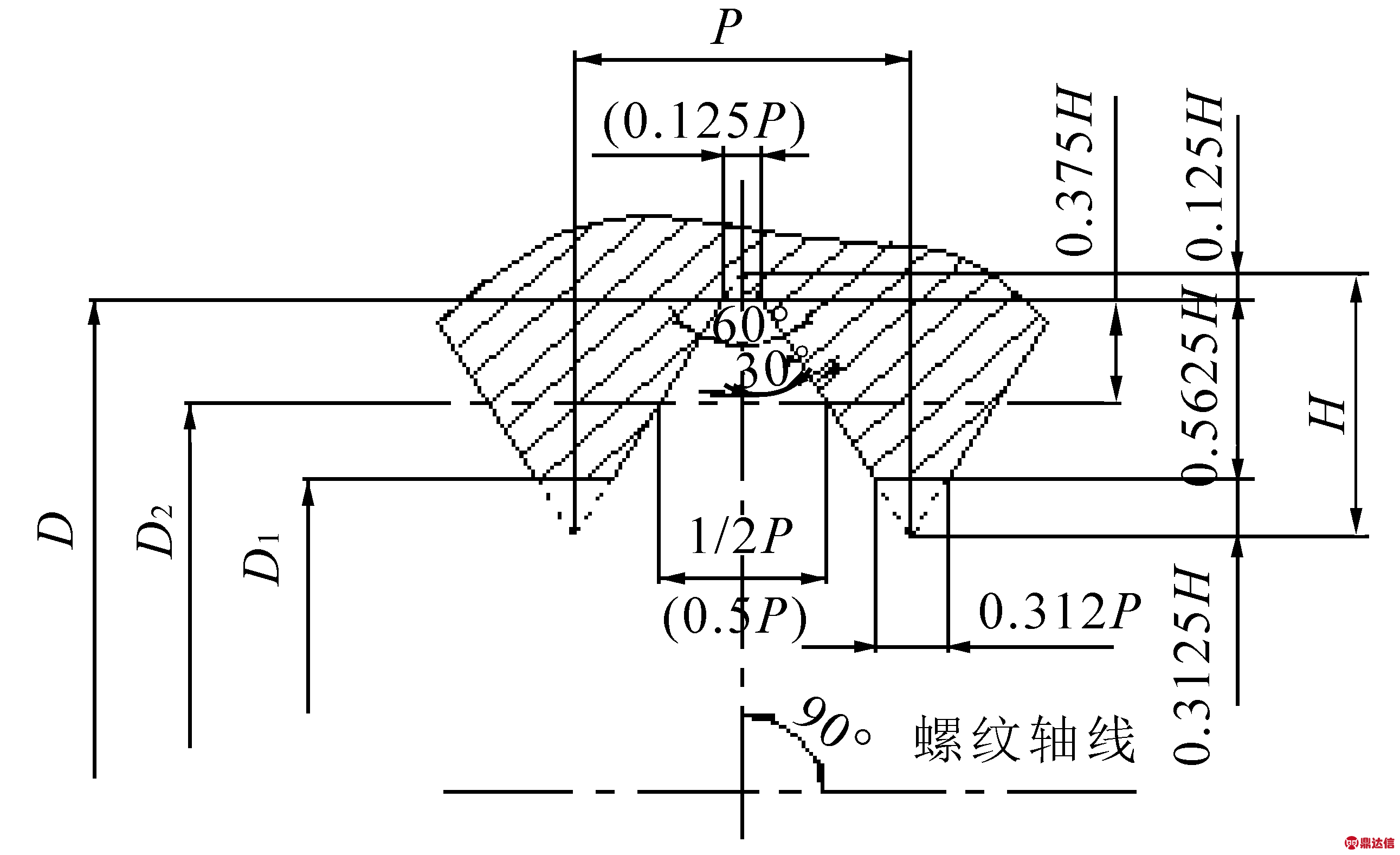

MJ螺纹是在M螺纹基础上发展起来的一种加强螺纹。M螺纹现行标准为GB/T 192-2003[1] ,MJ螺纹现行标准为GJB 3.1A-2003[2]。根据上述标准,可得内螺纹基本牙型及其参数定义(见图2和图3)。

图2 M螺纹内螺纹基本牙型及其参数定义

图3 MJ螺纹内螺纹基本牙型及其参数定义

由于1/8=0.125、3/8=0.375、1/2=0.5、1/4=0.25,对比图2、图3后得出以下推论:

①M螺纹和MJ螺纹的内螺纹基本牙型除了在基本小径D1处的削平高度不同(M螺纹为0.25H;MJ螺纹0.3125H)、形成M螺纹和MJ螺纹在牙顶、牙底削平后的基本牙型总高不同外(M螺纹的5/8H即0.625H;MJ螺纹为0.5625H),其余完全相同。

②M螺纹和MJ螺纹的内螺纹公称尺寸即公称直径、其它基础尺寸(如基本小径等)的定义相同。

2.2 M螺纹、MJ螺纹的内螺纹基本尺寸的计算

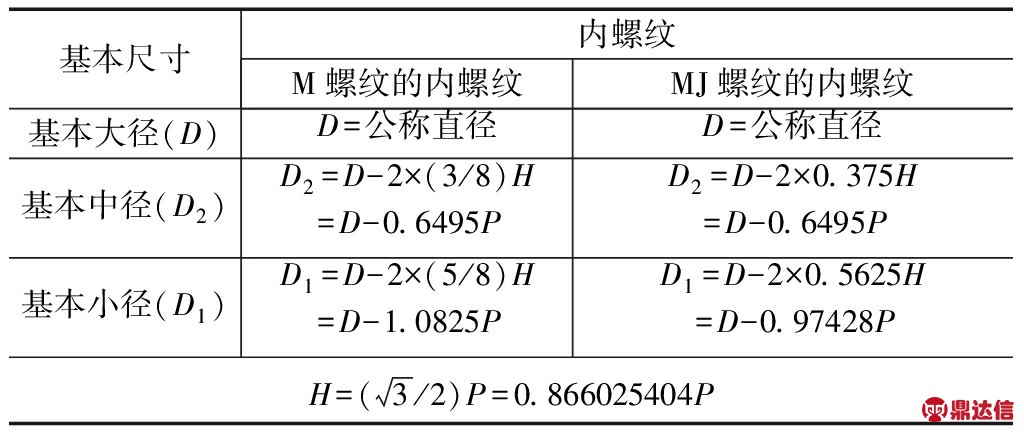

对比M螺纹基本尺寸现行标准GB/T 196-2003[3] 和MJ螺纹基本尺寸现行标准GJB 3.1A-2003[2],结合图2和图3可知,M螺纹的内螺纹和MJ螺纹的内螺纹基本尺寸计算公式见表1。

表1 内螺纹基本尺寸计算公式对比

分析可知:M螺纹和MJ螺纹的内螺纹基本尺寸即基本大径(公称直径)D、基本中径D2的计算方法及公式相同,而基本小径D1的计算方法虽然相同,但计算公式中的系数不同,这是由于M螺纹和MJ螺纹在基本小径D1处的削平高度不同,M螺纹的削平高度是0.25H;MJ螺纹的削平高度是0.3125H。

依据上述分析可以得出以下推论:

当M螺纹和MJ螺纹的基本大径(公称直径)D和螺距P相同时,两者的基本牙型、基本牙型角和基本中径D2相同,而两者的基本小径D1不同。

2.3 M螺纹、MJ螺纹的公差

关于螺纹公差等级、公差带位置和基本偏差的确定,对比M螺纹公差现行标准GB/T 197-2003[4] 和MJ螺纹公差现行标准GJB 3.1A-2003[2],再结合上述推论,可得出以下推论:

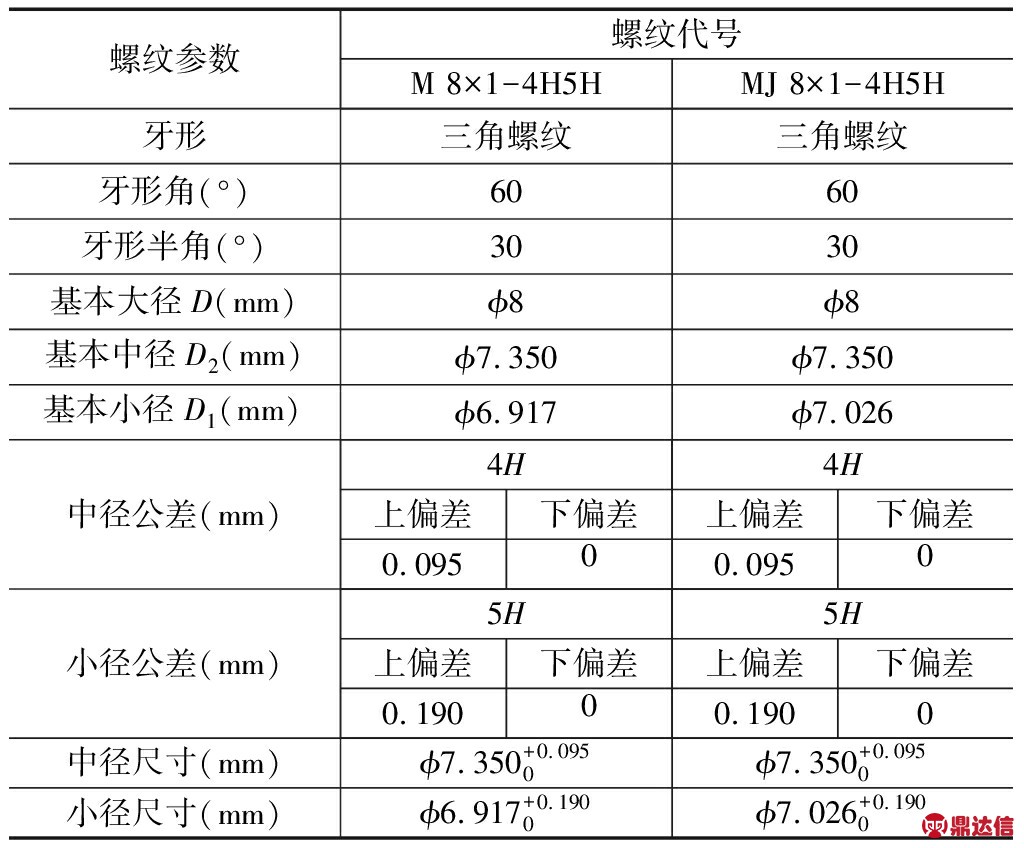

当螺纹规格(即螺纹基本大径D、螺纹头数、螺距P、螺纹旋向)相同、基本偏差和公差等级相同时,M螺纹的内螺纹和MJ螺纹的内螺纹除小径极限尺寸不同外,其它参数的基本尺寸及其公差(如大径极限尺寸及牙底要求、中径基尺寸及公差等)的大小相同(即公差带位置、极限尺寸等相同)。基本大径(公称直径)为φ8mm、单头螺纹、螺纹旋向为右旋、螺距是1mm、中径公差是4H、小径公差是5H的M螺纹的内螺纹即(M8×1-4H5H)和MJ螺纹的内螺纹(即MJ 8×1-4H5H)的各参数及尺寸要求对比见表2。

表2 M 8×1-4H5H和MJ 8×1-4H5H螺纹参数对比

3 M螺纹与MJ螺纹塞规

3.1 M螺纹塞规

目前,M螺纹量规的设计标准执行GB/T 3934-2003[5]或HB 3908-95[6],两个量规设计标准关于螺纹塞规设计方面的技术要求在功能、牙型、公差带位置、尺寸计算及公差的确定等方面完全相同。

3.2 MJ螺纹塞规与M螺纹塞规对比分析

MJ螺纹是在M螺纹基础上发展起来的一种加强螺纹。目前,MJ螺纹量规的设计标准执行HB 4235-89[7],用该标准中关于MJ螺纹塞规的规定与前述M螺纹塞规进行对比分析如下:

HB 4235-89[7]中第3.1条规定“MJ螺纹量规的名称、代号、功能、特征及使用规则除通端螺纹塞规外,其余按GB 3934的规定”。对比GB/T 3934-2003[5]可知,MJ螺纹通端螺纹塞规与M螺纹通端螺纹塞的不同之处在于功能和牙型结构两方面。

MJ螺纹通端螺纹塞规在功能上比M螺纹通端螺纹塞规多一项功能:MJ螺纹通端螺纹塞规除了和M螺纹通端螺纹塞规一样均能检测工作内螺纹的作用中径和大径外,还能检测小径的回弹(检测小径是否超小)。为了能检测小径的回弹,MJ螺纹通端螺纹塞规的牙型结构不同于M螺纹通端螺纹塞规。

根据HB 4235-89[7]中第4.1条规定“MJ螺纹量规的螺纹牙型除通端螺纹塞规螺纹牙型外,其余MJ螺纹量规的螺纹牙型全按GB 3934[5]第3章的有关规定”,即MJ螺纹塞规止端牙型与M螺纹塞规止端牙型相同。M螺纹塞规通端牙型与MJ螺纹塞规通端牙型对比见图4。

图4 螺纹塞规通端牙型对比

由图4可知,MJ螺纹塞规通端牙型与M螺纹塞规通端牙型不同点在于:MJ螺纹塞规通端牙型的牙底结构只有一种型式:牙底采用圆弧R过渡,而且对过渡圆弧半径R大小有明确规定为

式中,t的大小根据HB 4235-89[7]中第5.7条规定。

过渡圆弧R及其大小的规定,相比于M螺纹塞规通端牙型牙底可有两种型式且只规定最大槽宽(b2最大)和最大过渡r(rmax=0.144P)来说,不但增加了塞规的制造难度和制造成本,而且其作用只是为了检测螺纹小径是否回弹(即是否超小)而不能检测出小径是否超大。

当被测工件内螺纹的螺距P=1mm时, MJ螺纹塞规通端牙型的牙底圆弧过渡半径![]() 过渡圆弧半径的公差较小(仅0.02mm)。而M螺纹塞规的牙底型式可制成两种结构型式:一种是带空隙槽结构型式且槽宽大小要求为0-0.25mm,槽宽公差较大,公差值为0.25mm;另一种是带过渡圆弧r结构型式且r大小要求为0-0.144mm,r公差较大,公差值为0.144mm。公差较小,实现较难,制造成本相对较高;公差较大,易于实现,制造成本相对较低。

过渡圆弧半径的公差较小(仅0.02mm)。而M螺纹塞规的牙底型式可制成两种结构型式:一种是带空隙槽结构型式且槽宽大小要求为0-0.25mm,槽宽公差较大,公差值为0.25mm;另一种是带过渡圆弧r结构型式且r大小要求为0-0.144mm,r公差较大,公差值为0.144mm。公差较小,实现较难,制造成本相对较高;公差较大,易于实现,制造成本相对较低。

MJ螺纹塞规通端牙型的牙底结构型式及其过渡圆弧半径大小有严格的规定,比M螺纹塞规通端牙型的牙底结构型式及其过渡圆弧半径大小的规定更为严格,其目的是为了让MJ螺纹塞规通端实现M螺纹塞规通端在功能上不能实现的检测小径回弹。

根据HB4235-89[7]中7.2.2规定“在用符合本标准规定的MJ螺纹量规检测零件前,零件外螺纹的大径尺寸及内螺纹的小径尺寸应该检验合格。带R螺纹底径的螺纹塞规,小径尺寸不检查”,说明只要MJ工件内螺纹的小径尺寸通过其它检测方法(如用光滑极限量规等检测方法)检验合格时,可不检查MJ螺纹塞规通端牙底R,此时MJ螺纹塞规通端牙型的牙底结构型式及其过渡圆弧可以按M螺纹塞规通端牙型的牙底结构型式及其过渡圆弧的要求来制造。从而可得出以下推论:

从量规实现的功能来看,用同规格、同公差的M螺纹塞规通端检测MJ工件内螺纹时,只需增加检测MJ工件内螺纹小径的要求,即可实现用同规格、同公差的M螺纹塞规通端代替MJ螺纹塞规通端检测MJ工件内螺纹。

根据HB4235-89[7]中第5.2条、6条、5.3条规定可知:检验MJ工件内螺纹所用的MJ螺纹塞规中径公差带位置、大小、中径的计算公式及各要素的取值分别与GB/T 3934-2003[5]或HB 3908-95[6]对M螺纹塞规的相关规定相同;再根据HB4235-89[7]的第5.4条、5.5条、5.6条的规定可知:MJ螺纹塞规在半角公差、螺距公差、间隙槽的规定与GB/T 3934-2003[5]或HB 3908-95[6]对M螺纹塞规的相关规定相同。综合以上推论,可得出如下结论:

①可行性:用M螺纹塞规检测MJ工件内螺纹可行。

②要求:当被检测的M工件内螺纹的规格(公称直径、螺距、头数、旋向)及其中径公差带(基本偏差、精度等级)与MJ工件内螺纹的规格(公称直径、螺距、头数、旋向)及其中径公差带(基本偏差、精度等级)相同时,可用检测M工件内螺纹的M螺纹塞规(通端螺纹塞规、止端螺纹塞规)代替MJ螺纹塞规(通端螺纹塞规、止端螺纹塞规)检测MJ工件内螺纹,实现对该MJ工件内螺纹作用中径和大径的检测;用常规设计要求(如GB/T 3934-2003[5]的附录A)设计的光滑极限量规(通端光滑塞规、止端光滑塞规)实现对该MJ工件内螺纹小径的检测。

③使用规则:螺纹塞规的使用规则和光滑极限量规的使用规则均按GB/T 3934-2003[5]中的相关规定。

④判定条件:当用螺纹塞规(通端螺纹塞规、止端螺纹塞规)和光滑极限量规(通端光滑塞规、止端光滑塞规)检测MJ工件内螺纹均合格时,可判定该被检MJ工件内螺纹合格。

4 结语

分析M内螺纹、MJ内螺纹及其相应的内螺纹塞规,得知用M螺纹塞规检测MJ工件内螺纹可行,明确了其要求、使用规则、判定条件,有两方面重要意义:

(1)生产过程中有M螺纹塞规而无MJ螺纹塞规时,也可实现对MJ螺纹的检测,不但降低了企业的量具成本,而且加快了产品开发进度。

(2)用M螺纹塞规检测MJ工件内螺纹的可行性分析和实践,为推动量具设计标准的不断丰富和完善具有积极意义。