摘 要:针对加工出的普通螺纹有划伤现象,通过抽样检测、对比,从检测刀具刀尖角度与螺纹牙型检测着手进行分析,最终找出了加工普通螺纹产生缺陷的根本原因,即用通、止螺纹量规检测螺纹,能控制最大实体边界,却不能完全控制最小实体边界;用螺纹量规检验螺纹零件时,只有在工艺正常控制状态下,才能起效,否则会造成误判。

关键词:普通螺纹加工;缺陷;原因分析

0 引言

某公司新生产一大批产品,该产品为特M121×2内螺纹,检验内螺纹用螺纹塞规(如图1所示),螺纹塞规一端为通规,另一端为止规;通规能通、止规能止判定为合格,否则为不合格[1-2];但在判定为合格的产品中发现螺纹有被刀尖划伤的现象,为了保证产品质量、提高生产率及避免不必要的经济损失,进行了螺纹牙型检测分析实验。

图1 检测内螺纹用螺纹塞规

1 螺纹牙型抽样检测

1.1 普通螺纹的基本牙型

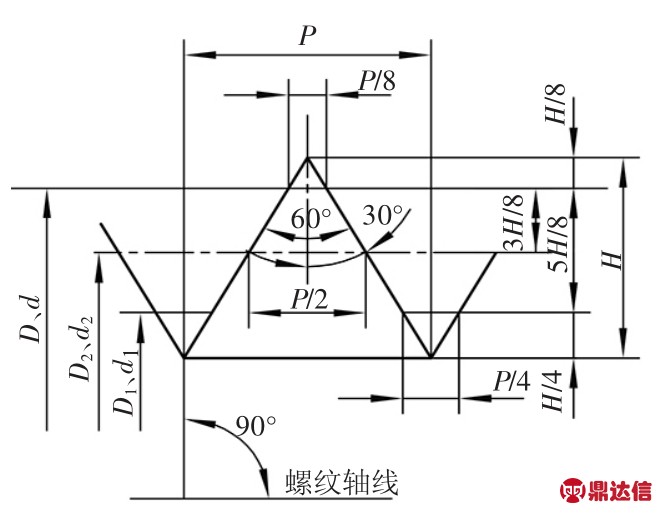

普通螺纹的基本牙型是指国家标准GB/T192—2003中所规定的具有螺纹基本尺寸的牙型,如图2所示。基本牙型定义在轴向剖面上,是指按规定将原始正三角形削去一部分后获得的牙型。

图2 普通螺纹的基本牙型

牙型角α是指在螺纹牙型上,相邻两个牙侧面的夹角,米制普通螺纹的基本牙型角为60°,牙型半角α/2是指在螺纹牙型上,牙侧与螺纹轴线垂直线间的夹角[3]。

1.2 牙型抽样检测

螺纹牙型检测方法有螺纹样板比较法、万能工具显微镜测量法(轴切法、影像法、干涉法)2大类4种方法。依据测量方法的选择原则,选择工具显微镜测量法中的影像法进行测量。

用硫磺和石墨按一定的比例熔化后浇注牙型印模2件,通过2次牙型印模检测[4-6],检测结果如表1所示。

表1 螺纹抽样检测结果

经过2次测量结果对比,牙型半角实际值变动较大,可能是因投影测量时找正不一致所致。牙型全角2次测量分别为52°05′和52°02′,牙型角缩小,牙高相应增大。一般情况下,螺纹牙型角的大小取决于加工螺纹刀具尖角的大小,因此,要想找出螺纹划痕的原因需从检测刀具刀尖角度着手进行分析。

2 对刀具和相应产品进行对比分析

2.1 用1#刀进行实验

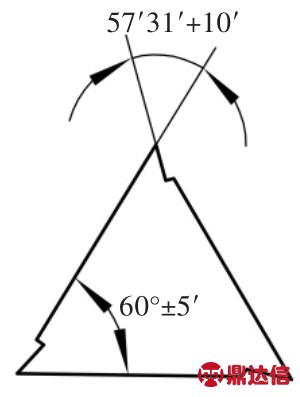

图样要求加工螺纹的刀具如图3所示。实际加工螺纹的刀具如图4所示,各刀尖角实际值分别为刀尖a角度为58°40′、刀尖b角度为58°35′、刀尖c角度为58°45′。安装定位面夹角60°±5′合格。3个副切削刃均不是直线而呈圆弧状塌边。

图3

图4

图5

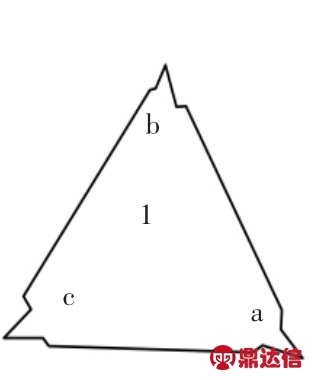

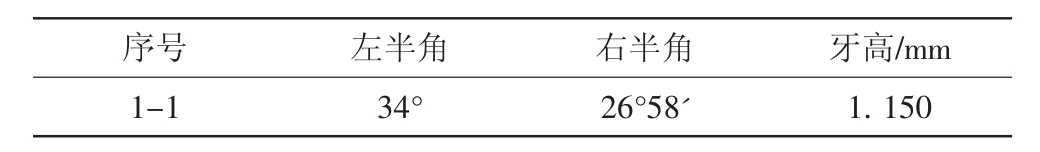

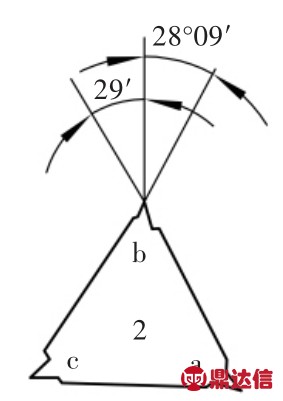

角度为58°35′的b刀尖加工1件产品,通螺纹塞规能通,止螺纹塞规能止,用硫磺和石墨按一定的比例熔化后浇注牙型印模一件,设牙型印模编号为1-1,结果如表2和图5(投影放大的形状)所示。将图3、图4进行比较,刀尖的形状和牙型基本一致,但牙型半角相差太大[8-9]。

表2 用1#刀加工牙型测量结果

2.2 用2#刀进行实验

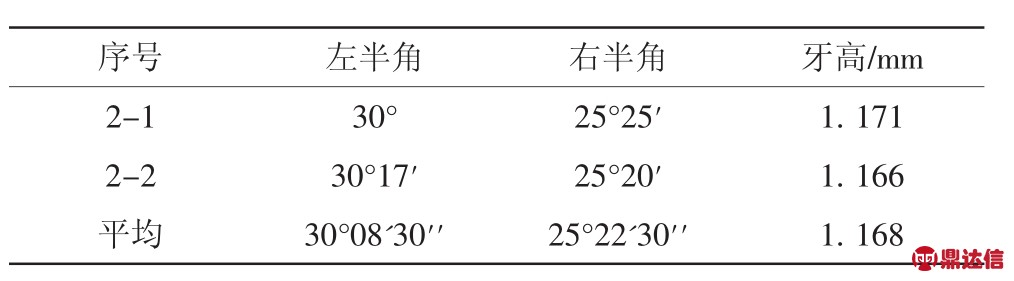

2#刀片测量数据如图6所示。将刀杆用百分表相对于机床导轨找平行,用2#刀片标号b刀尖加工一产品,通螺纹塞规能通,止螺纹塞规能止,浇注牙型印模2件,编号为2-1和2-2,印模厚度在8 mm左右,测量数据如表3所示。

图6

图7

图8

图9

表3 用2#刀加工牙型测量结果

2#刀片标号b刀尖刀尖角57°09′,加工出来的产品牙型角为55°29′,反而缩小了1°40′,因此对2#刀b刀尖进行使用后的重测,测量结果如图7所示。

图7中刀尖角度为27°30'+27°32'=55°2′,与加工出来的产品牙型角55°29′比较接近,但55°2′与55°29′相差2°07′,仍不是刀尖角使用磨削损耗的正常速度。分析其原因,主要是操作者在加工前用油石修磨过刀刃,未经对刀样板校对就进行加工;另外,也存在测量误差等因素。

2.3 用3#刀进行实验

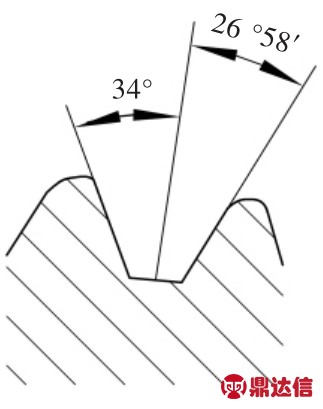

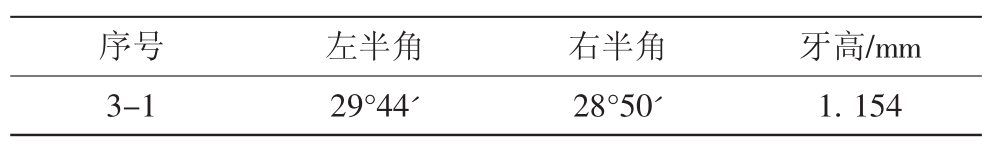

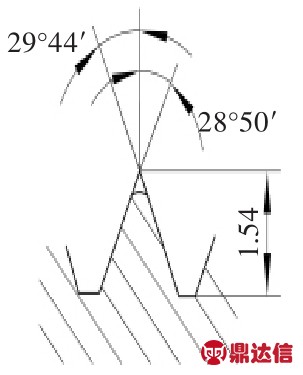

为了分析结果更准确,又用3#刀进一步实验,3#刀标号b刀尖角度为58°36′,如图8所示。用3#刀b刀尖加工一产品,通螺纹塞规能通,止螺纹塞规能止,牙型印模编号3-1,测量结果如表4和图9所示[10-11]。

通过多次实验和分析,终于取得了比较理想的螺纹牙型轮廓。

表4 用3#刀加工牙型测量结果

3 螺纹牙型半角误差分析

螺纹几何参数较多,加工过程中都会产生误差,都将不同程度地影响螺纹的互换性。其中,中径误差、螺距误差和牙型半角误差3项,即作用中径的大小是影响螺纹互换性的主要因素[12-13]。

根据文献[14],对于外螺纹

对于内螺纹

牙型半角误差对中径的补偿值按下式计算,当实际牙型半角小于基本牙型半角时,中径补偿值为

当实际牙型半角大于基本牙型半角时,中径补偿值为

牙型半角平均误差对中径的补偿值为

式中Δα/2=(|Δα/2左|+|Δα/2右|)/2。

加工的螺纹为特M121×2内螺纹,中径公差为0.25 mm,螺距P为2 mm,假设实际中径等于基本牙型中径,实际螺距等于基本牙型螺距,则以中径公差之半代入式(5),可得牙型半角允许偏差为Δα/2=125/0.364×2=2°51'42''。

表1中牙型半角平均偏差为30°-26°01′45″=3°58′15″>2°51′42″;表2中牙型半角平均偏差为30°-25°22′30″=4°37′30″>2°51′42″。

那为什么通螺纹塞规能通,止螺纹塞规能止呢?

按照螺纹中径合格性差别原理,实际螺纹的作用中径不能超出最大实体牙型的中径,实际螺纹上任何部位的单一中径不能超出最小实体牙型的中径。即螺纹实际牙型轮廓都要在螺纹公差带以内,才算合格[15]。但是,用螺纹量规检验螺纹时,通螺纹量规为全牙型,能控制最大实体边界,止螺纹量规为不完全牙型,只有防止实际中径超出最小实体边界,却不能控制整个牙型的最小实体边界。因此,如果牙型半角实际偏差大于允许极限偏差,尽管止规能止,但仍有一部分实际牙型轮廓在最小边界以外。这就是虽然实际牙型半角偏差远远大于计算允许偏差而通螺纹塞规能通、止螺纹塞规能止的原因所在。

4 加工过程中应采取的措施和办法

1)加工设备满足加工精度要求并严格执行周期检修;2)刀具的安装正确性要由检测手段保证;3)成型刀具经检验合格后使用,使用中修磨后重新检验后再使用;4)检验成型刀具用的量具执行强制周期检定;5)定期抽检螺纹牙型各单项参数,不单纯依螺纹量规作为判别产品合格与否的唯一标准;6)操作者必须有高度职业操守和责任心。

5 结论

实践证明,用通、止螺纹塞规检测内螺纹,能控制最大实体边界,却不能完全控制最小实体边界;同理,用通、止螺纹环规检验外螺纹,也能控制最大实体边界,却不能完全控制最小实体边界。因此,用螺纹量规检验螺纹零件时,只有在工艺正常的控制状态下,才能行之有效,否则将会造成误判。