摘 要:本文重点分析圆柱螺纹量规理论值查询中存在的标准选择问题,并举例详细说明。圆柱螺纹量规生产厂家实际制造时所采用的设计参数值,与圆柱螺纹量规依据国家相关标准给出的理论参数值相比,有一定的合理调整。作为计量校准机构,在校准圆柱螺纹量规时所依据的标准,应该在不违背圆柱螺纹量规基本理论的原则下,与“实际制造时采用的设计参数值”保持一致。

关键词:圆柱螺纹量规;理论参数值;制造参数值;校准依据

0 引言

依据泰勒原则,通规检验被测件的作用尺寸,止规检验被测件的实际尺寸;通规应是全形和具有足够的配合长度,止规可以是非全形的测量面(理论上可以为两个对应点)。可见,止规检查范围要小于通规,若止规检查范围大于通规,这样的“过检查”可能会产生误判,即将不合格品误判为合格品。

在螺纹工件检验中用到的通规有通端塞规、通端环规,在环规用校对塞规中有TT和ZT通规。在螺纹工件检验中用到的止规有止端塞规、止端环规,在环规用校对塞规中有TZ、TS、ZZ、ZS止规。对于螺纹量规而言,其止规检查范围同样不能大于通规,这样止规的大径和小径就不能超越通规的大径和小径。

另外,螺纹校对塞规的大径与小径理论上不能和螺纹环规的大径与小径发生干涉。

对于部分细牙螺纹量规,螺纹牙顶不可过尖,否则不易加工且强度差,发生碰伤变形影响旋合,所以需要依据规定的牙顶宽度削平尖顶。

基于以上分析,螺纹量规生产厂家实际制造时所采用的设计参数值有合理调整。在依据国家校准规范和相关国家标准开展校准工作时应注意到这一点。本文将按照3类螺纹量规的具体情况,分类给出部分举例说明。

1 普通米制圆柱螺纹量规(M)

米制圆柱螺纹量规(M)是相对于参考文献[1]和[2]生产厂家调整地方较多的螺纹量规,将分两类说明。

1.1 圆柱螺纹塞规(M)

参考文献:[3]和[4]对圆柱螺纹塞规(M)的调整仅限于部分止端塞规的小径。依据自编的螺纹量规查询软件,并经过核实。

以M6×0.5-7H为例,依据参考文献[1]要求止端塞规小径小于或等于5.459mm,其止端塞规小径与通端塞规小径要求一样。参考文献[4]则调整止端塞规小径为小于或等于5.480mm,以方便加工。

1.2 圆柱螺纹环规及其校对塞规(M)

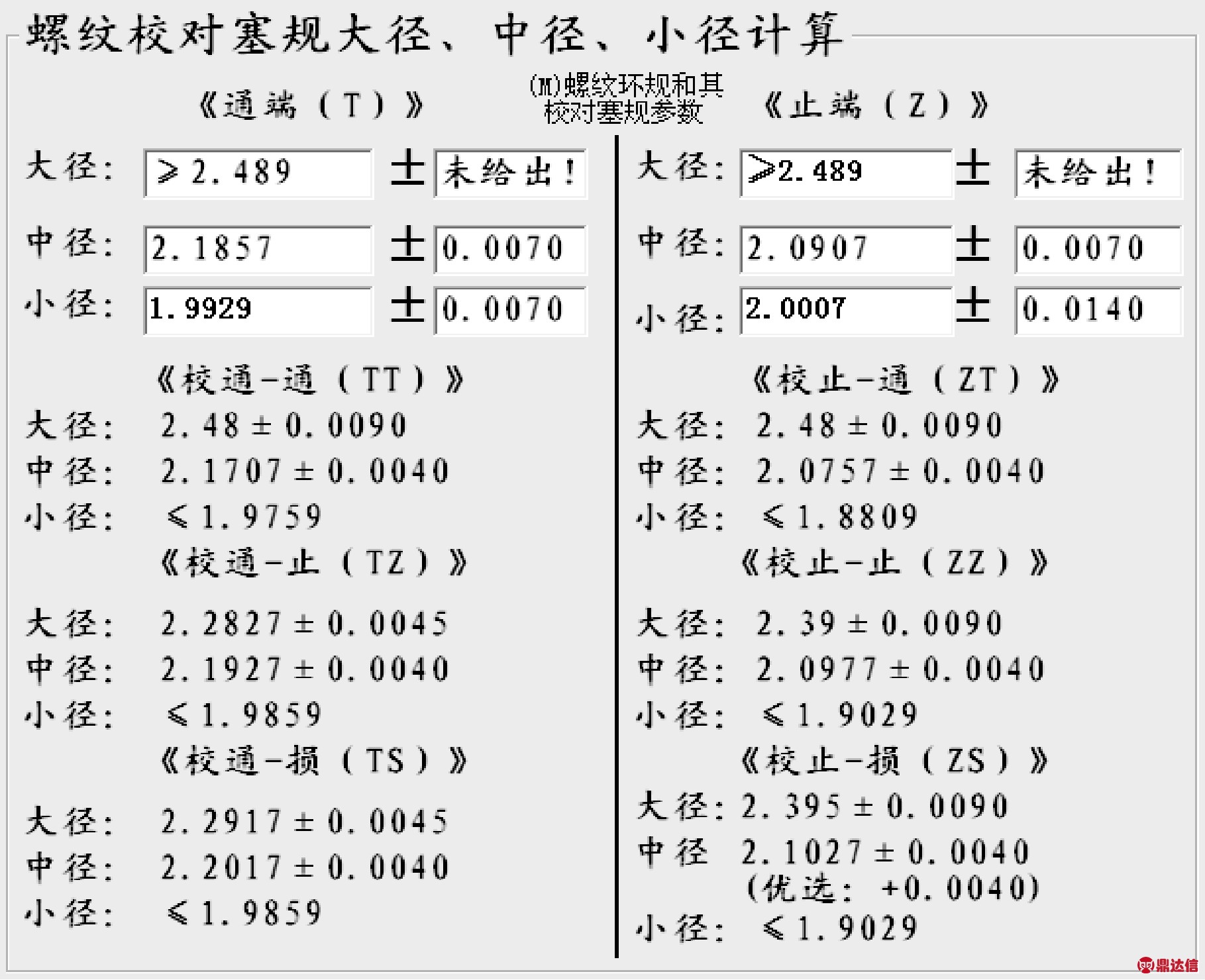

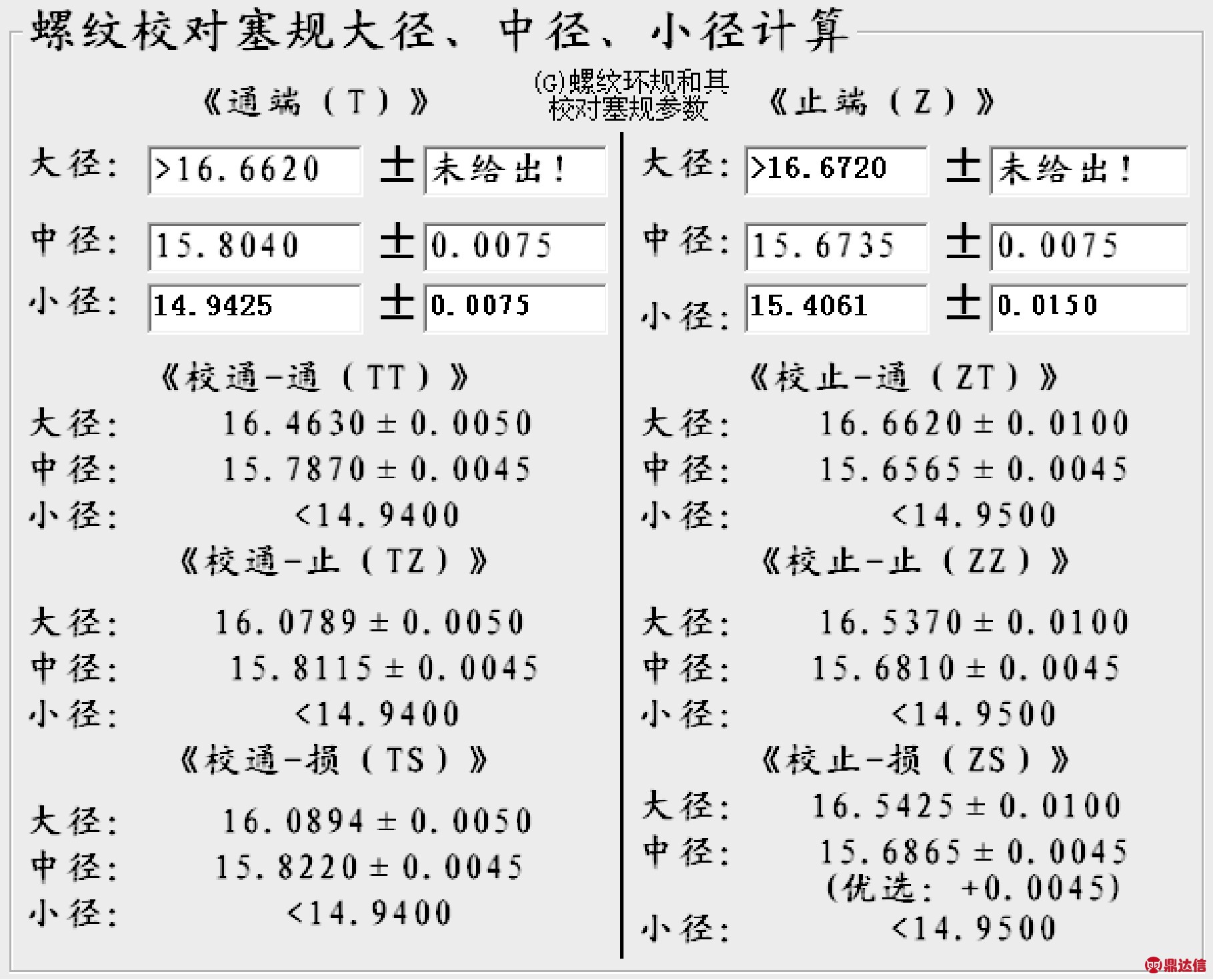

以M2.5×0.45-7g的普通米制圆柱螺纹环规及其校对塞规为例,给出软件界面“螺纹环规及其校对塞规大、中、小径计算”的截图示例如图1、2所示。

图1 依据参考文献[1]的查询结果

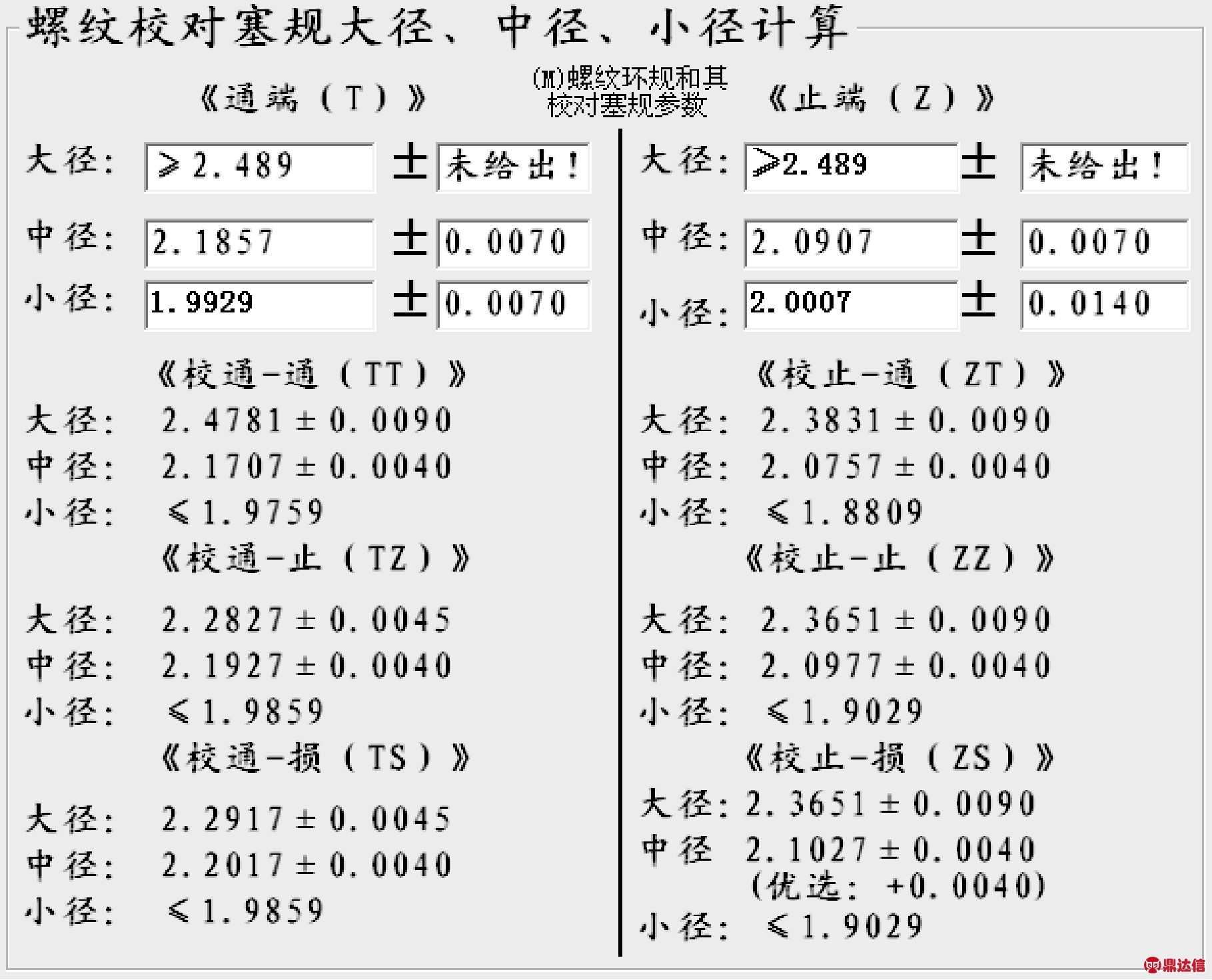

图2 依据参考文献[3]的查询结果

在图1中,查询了M2.5×0.45-7g的环规及其校对塞规理论参数,该环规的止端小径(2.001±0.014)mm的最小值为1.987mm,可能会小于通端环规小径(1.993±0.007)的最大值2.000mm。出现“止规检查范围超过通规”的现象,此时环规的止端小径应大于2.000mm。

除上述提示之外,M2.5×0.45-7g环规的其它参数并无调整。

比较图1和图2可知,M2.5×0.45-7g环规的参数无调整变化。其校对塞规的TT大径、ZT大径、ZS大径和ZZ大径均有调整。

调整校对塞规的TT大径和ZT大径,主要为了防止牙顶过尖,防止强度差和易于变形等。调整ZS大径和ZZ大径的原因是为了防止“过检查”,ZT大径调整后为(2.383±0.009)mm,其最小值为2.374mm。该最小值2.374mm就成为ZS大径和ZZ大径的上限,避免“止规检查范围超过通规”的现象发生。

所以在图2中,ZS大径和ZZ大径均调整为(2.365±0.009)mm,其大径最大值为2.374mm,确保不会超越ZT规的检查范围。

2 梯形米制圆柱螺纹量规(Tr)

2.1 梯形米制圆柱螺纹塞规(Tr)

参考文献[4]对梯形米制螺纹塞规(Tr)的调整仅限于通端塞规的大径。

以Tr8×1.5-7H为例,通端大径依据参考文献[1]和[5]的要求为(8.023±0.02)mm,参考文献[4]则调整为(8.323±0.02)mm。

螺纹塞规的设计必须依据被测内螺纹工件的基本尺寸边界和相关参数,Tr8×1.5内螺纹的基本尺寸大径为D4=8.300mm,可参考文献[4]调整较为合理。

2.2 梯形米制螺纹环规及其校对塞规(Tr)

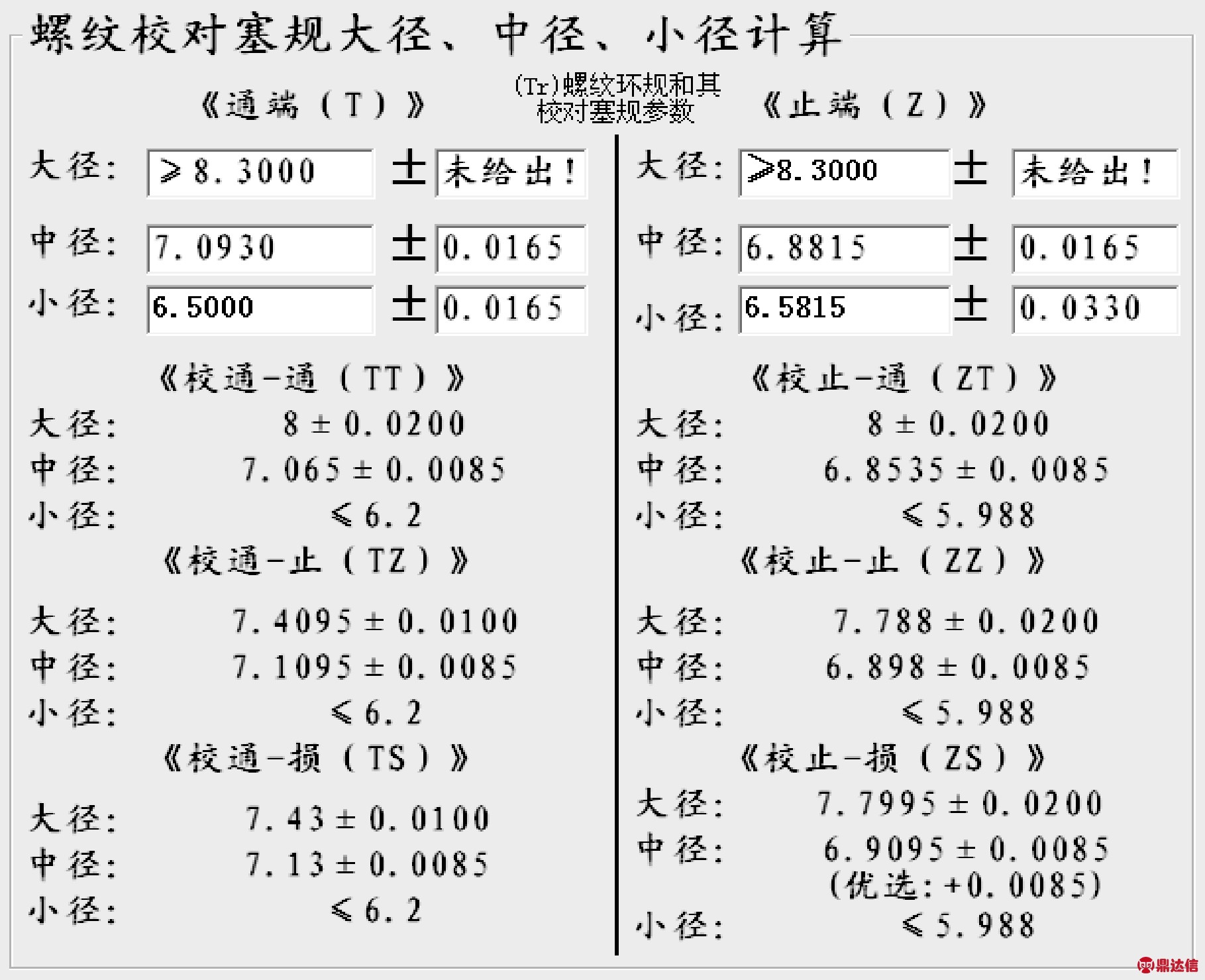

以Tr8×1.5-8c的环规为例,通端和止端环规大径依据参考文献[1]和[5]的要求为大于或等于8.300mm,如图3所示。参考文献[4]则调整为大于或等于8.020mm,如图4所示。

图3 依据参考文献[1]和[5]查询

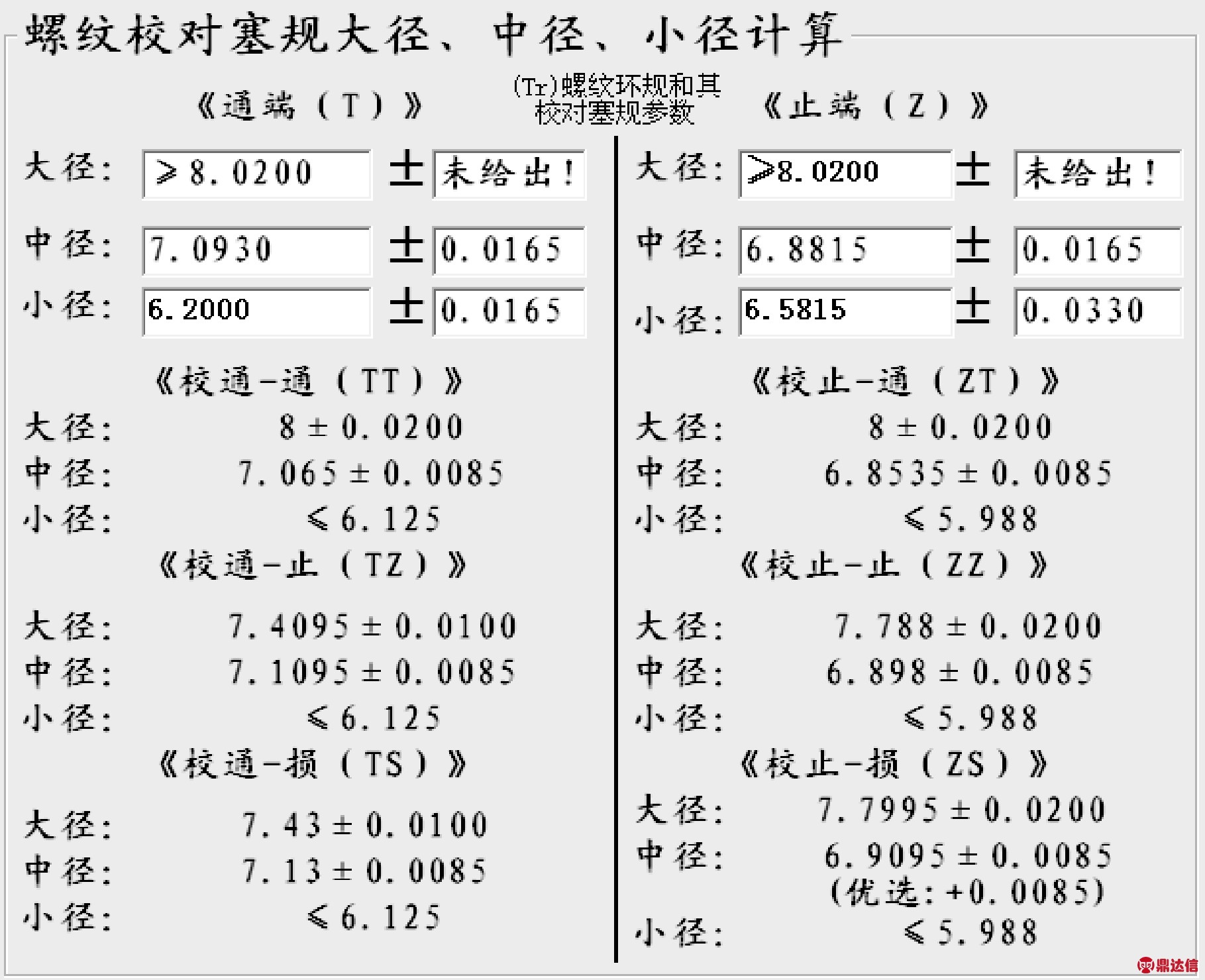

图4 依据参考文献[4]的查询结果

螺纹环规的设计必须依据被测外螺纹工件的基本尺寸边界和相关参数,Tr8×1.5外螺纹的基本尺寸大径为公称直径d=8.000mm,可参考文献[4]调整较为合理。

以Tr8×1.5-8c的环规为例,通端环规小径依据参考文献[1]和[5]的要求为(6.5000±0.0165)mm,如图3所示。参考文献[4]则调整为(6.2000±0.0165)mm,如图4所示。

螺纹环规的设计必须依据被测外螺纹工件的基本尺寸边界和相关参数,Tr8×1.5外螺纹的基本尺寸小径为d3=6.200mm,可见参考文献[4]调整较为合理。

比较图3和图4可知,Tr8×1.5-8c的通端环规的校对塞规,TT、TZ、TS小径从小于或等于6.200mm调整为小于或等于6.125mm

3 英制非密封管螺纹量规(G)

3.1 英制非密封管螺纹塞规(G)

参考文献[4]对英制非密封管螺纹塞规(G)的调整仅限于止端塞规的小径。

以G3/8-19-标准级为例,止端塞规小径依据参考文献[1]要求小于或等于14.825mm,止端塞规小径比通端塞规小径的减小量为一个内螺纹中径公差值TD2=125μm。

参考文献[4]调整为小于或等于14.950mm,止端塞规小径与通端塞规小径的取值相同。确保止规的检查范围不会超越通规。

3.2 英制非密封管螺纹环规及其校对塞规(G)

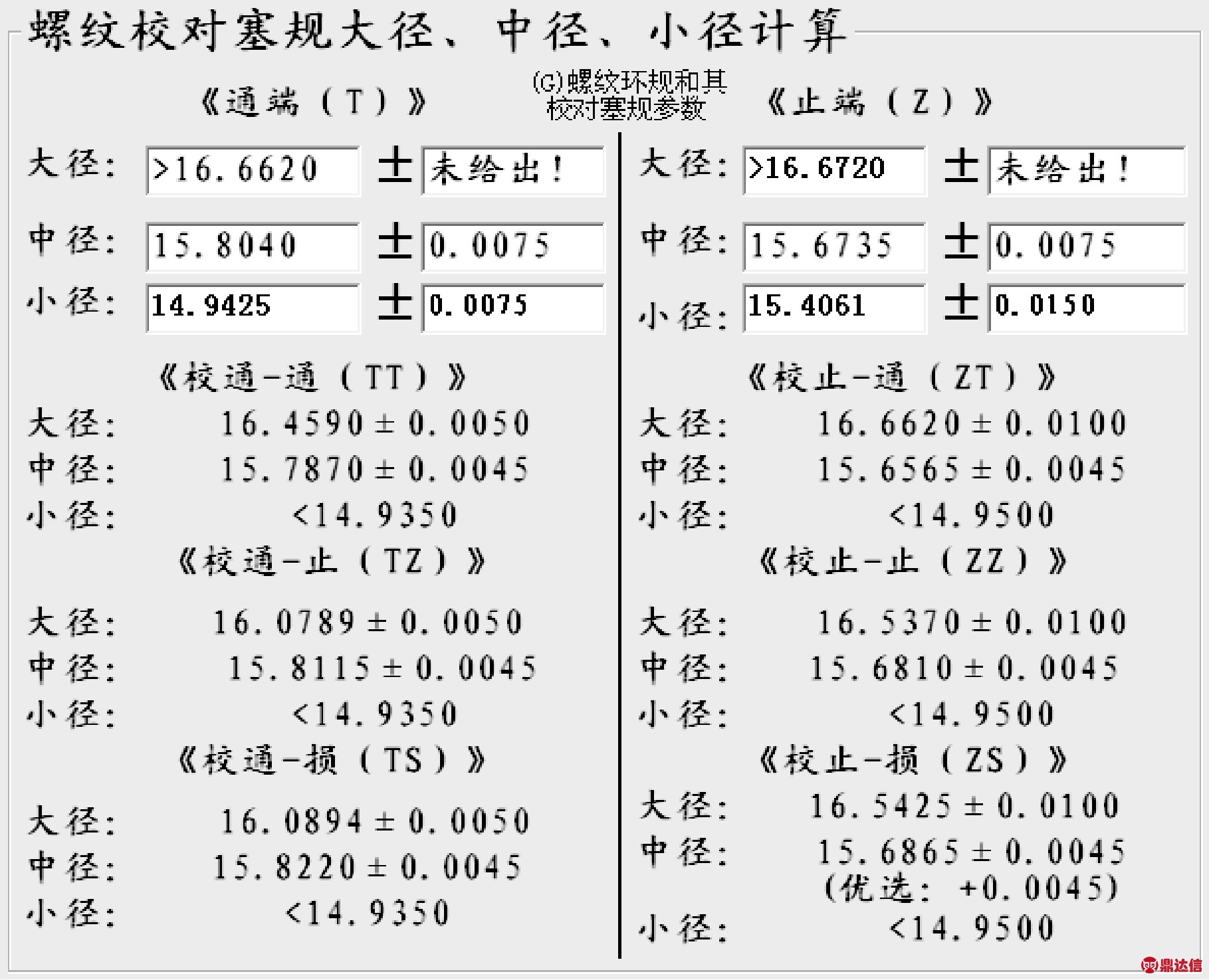

以G3/8-19-A的英制非密封管螺纹环规及其校对塞规为例,给出软件界面的截图示例。环规的参数并无调整,其校对塞规的TT大径和小径、TZ小径、TS小径均有调整。且TT小径、TZ小径、TS小径取值相同。

比较图5和图6可知,TT大径从(16.463±0.005)mm调整为(16.459±0.005)mm,应是为了防止牙顶过尖的计算值。

图5 依据参考文献[1]的查询结果

图6 依据参考文献[4]的查询结果

TT小径、TZ小径、TS小径取值从小于14.940mm调整为小于14.935mm,因为通端螺纹环规小径(14.9425±0.0075)的最小值为14.935mm,这也是TT小径、TZ小径、TS小径的上限,否则会发生小径干涉,使用TT引起误废,使用TZ和TS引起误判。

如果通端螺纹环规中径合格,使用TT发生前述“小径干涉”不能通过,则错误报废了该合格的通端螺纹环规。

如果通端螺纹环规中径磨损偏大超差,使用TZ和TS因为发生前述“小径干涉”而止住了,会将该中径超差的通端螺纹环规判为合格品。

4 结束语

依据本文引言中的3种基本原因,螺纹量规生产厂家对螺纹量规实际加工参数进行合理调整,文中已分类一一举例说明。在软件中增加“过滤模块”进行处理,保证查询结果的准确性。

螺纹量规理论参数查询软件的查询方式有“GB版螺纹手册”和“成量版螺纹手册”,但以“成量版螺纹手册”查询模式为默认选择。以确保螺纹量规校准时采用标准的一致性, 避免参照标准不同造成的争议。前提是用户对校准所采用标准的认可,这一点应通告用户。

虽然查询依据不同,但螺纹量规的理论中径值和公差并无调整,仅是大径和小径的部分调整。在不发生干涉和“过检查”的情况下,且牙顶宽度符合要求,合理的调整对于螺纹量规的正常使用并无影响。