摘 要:通过对国标GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》中所提及的拉力试验相关程序进行分析,发现其中的“螺纹有效旋合长度”是影响试验结果的关键因素之一。标准中对其最大值未作要求,由此可能会导致螺纹承载能力试验结果失真。

关键词:螺纹有效旋合长度;螺栓;拉力试验;标准

螺栓(含螺钉、螺柱,下同)在产品结构中,起到连接、固定和强化等作用,其承载能力直接关系产品结构的稳定和可靠。螺栓在使用时,其头部、杆部和螺纹端部都起到了承载的作用。要想确定每个部位是否符合要求,最直接的检测方式就是进行螺栓成品拉力试验。GB/T 3098.1-2010中的拉力试验程序,对螺纹有效旋合长度的最小值作出了规定,对最大值却没有要求[1]。笔者经过分析认为,当螺纹有效旋合长度超过一定限度时,螺纹在加载夹具中的受力面积增加,应力相应减小,使一些本来可以在拉力试验中发现的螺纹质量缺陷和隐患,因此而被隐藏,造成试验结果与真实情况存在差别。

1 螺栓在拉力试验中螺纹受力情况分析

1.1 螺栓拉力试验的试验方法

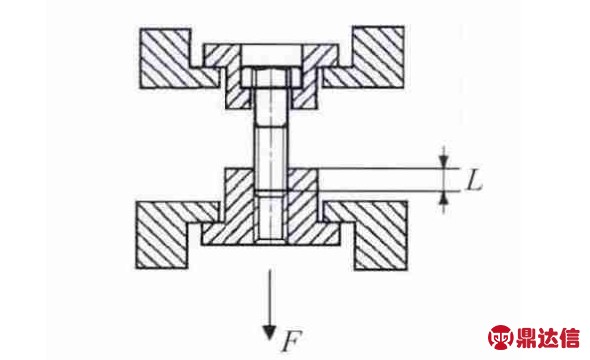

通过模拟螺栓的实际使用状况,施以额定的力值,观测螺栓形变,以此确定其是否达到了自标的性能等级。具体的方法为:如图1所示(L为螺纹有效旋合长度,F为拉力),将螺栓头部固定,将螺栓螺纹端拧入内螺纹夹具,在纵向施加与之性能等级相对应的拉力(最小拉力载荷)。当力值到达时,螺栓不得脱扣和断裂[1]。

图1 螺栓拉力试验示意图

Fig.1 Sketch of bolt tensile test

1.2 试验中螺纹的受力情况分析

螺栓螺纹所处的位置不同,受力情况是不一样的。

1.2.1 未旋入内螺纹夹具部分的螺纹

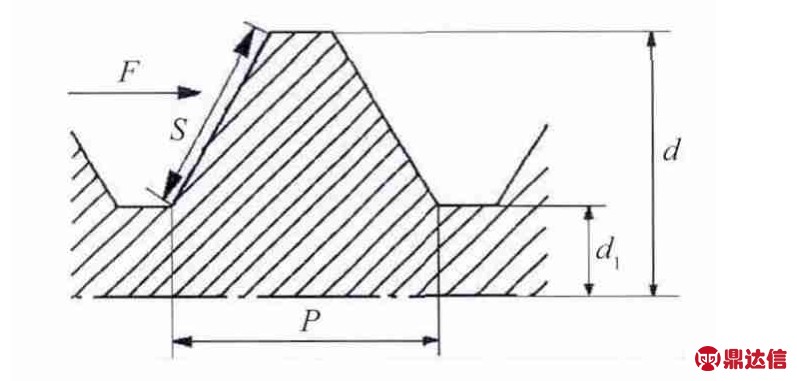

由图2(d为外螺纹大径,d1为外螺纹小径,P为外螺纹宽度,S为外螺纹受力面,F为剪切应力)可见,外螺纹小径截面积作为了承受应力的主体,而未旋入内螺纹夹具部分的螺纹,可以视为外螺纹小径的延伸,其底部宽度P与外螺纹小径连成一体,为螺栓承载和抵抗受力形变做出了一定贡献。

图2 螺纹受力示意图

Fig.2 Sketch of thread stress

1.2.2 旋入内螺纹夹具部分的螺纹

由图2还可以看到,除了在1.2.1节中分析的受力情况外,外螺纹还受到了来自内螺纹接触面S施加的相对于外螺纹小径d1的剪切应力F。外螺纹小径d1与外螺纹的连接面积,即外螺纹的宽度P,成为了承受剪切应力F的唯一应力面积。也是因为这一应力面积的存在,才使得载荷通过螺纹被转移到了外螺纹小径截面积上,使其成为了承受应力的主体。

2 螺纹有效旋合长度对拉力试验结果的影响分析

2.1 螺纹有效旋合长度与剪切应力的关系

通过以上分析可以得出,螺纹有效旋合长度决定了承受剪切应力F的应力面积。在剪切应力F(即试验拉力——最小拉力载荷)不变的情况下,螺纹有效旋合长度与承受剪切应力F的应力面积成正比关系,与其面积上所承受的剪切应力成反比关系。

2.2 螺纹有效旋合长度对拉力试验结果影响的试验验证

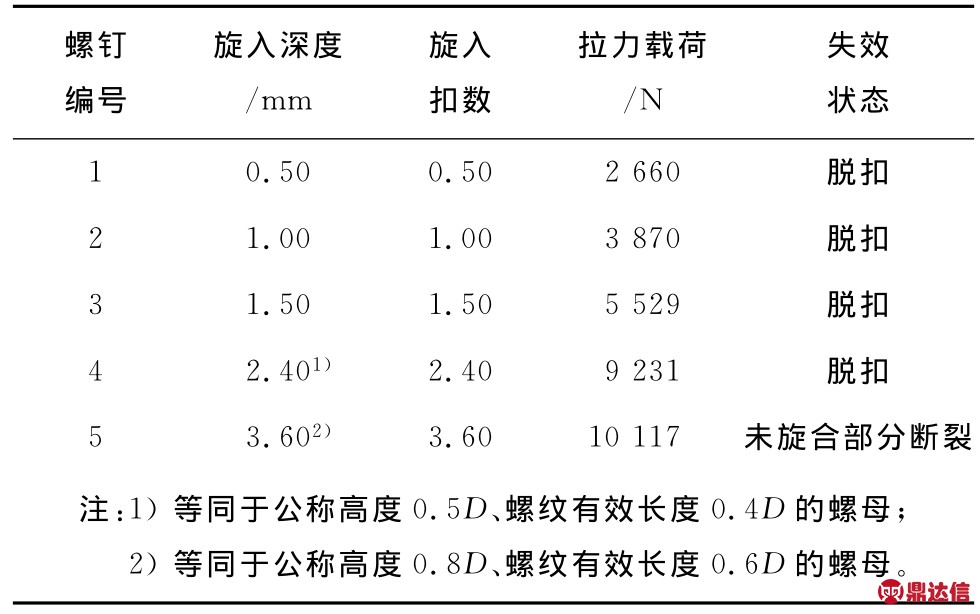

为了验证以上的分析结论是否正确,笔者设计并实施了一组试验。在力学性能和外形尺寸抽样检测均合格的同一批次螺钉中,随机抽取了5个作为试验样本。

螺钉型号为GB/T 65-2000规定的开槽圆柱头螺钉,规格为M6mm×25mm,螺距1mm,性能等级4.8,最小拉力载荷8 440N。

将5个全螺纹螺钉样本分别以不同的有效旋合长度旋入内螺纹夹具中,施加拉力载荷直至其破坏失效。内螺纹夹具硬度为55HRC,拉伸速度为5mm·min-1。试验结果见表1。

表1 螺纹有效旋合长度对其承载能力的影响

Tab.1 Influences of effective lengths of thread engagement on load-carrying capacity

从表1所示的试验结果可以得出:

(1)在最小拉力载荷值以内,螺钉螺纹有效旋合长度与承载能力成正比关系。

(2)当螺钉螺纹有效旋合长度不足时,承载能力会因为螺纹脱扣而降低。这就意味着,当螺钉螺纹存在缺陷时,即使其螺纹旋合长度符合要求,也可能会因为螺纹提前脱扣而失效。

(3)从螺钉4,5的试验情况可以看出,只要符合螺母的强度选配原则[2],使用一个公称高度≥0.5D或公称高度≥0.8D的螺母,均能使螺钉承载其最小拉力载荷。而选择公称高度≥0.8D的螺母,可以有效地防止螺钉出现脱扣失效。

(4)标准中要求测定抗拉强度时旋入夹具内的螺纹有效旋合长度≥1d[1],其远高于单个螺母的螺纹有效长度,如果满足这一条件,即使螺纹存在缺陷也不大可能通过脱扣失效而反映出来。

2.3 螺栓拉力试验的目的性

通过拉力试验,不但要确定所采用的原材料是否符合要求,更重要的是,还要确定螺栓的制造工艺过程是否符合要求。螺栓的制造工艺过程中,存在着许多影响其承载性能的不利因素。如选材和冷加工不当造成外表面形成微裂纹、热处理不当导致螺纹的脱碳层加深、化学防锈处理不当形成氢脆影响区等[3]。受此影响,螺栓的头部、杆部和螺纹端部3处有可能同时出现不良的缺陷或隐患,也有可能只出现在其中一处。拉力试验的目的,一定要达到客观反映螺栓各部位真实的承载性能。

2.4 螺纹有效旋合长度对拉力试验结果的影响

在试验时,如果不对螺纹有效旋合长度加以限制,就意味着螺纹受力面积(扣数)可以随意的增加,直接导致单位面积所受应力大大减少。这样就造成一些只存在于螺纹部分的缺陷或隐患被隐藏,得到了一个看似合格的试验结果。

3 失真的试验结果对螺栓使用造成的质量事故隐患

螺栓在很多情况下是和螺母配合使用的。两者的旋合联接方式决定了在拧紧状态下总是存在松动的趋势。为了防止松动的出现,以往的设计除了加装弹性垫圈,还有很多是采取加装螺母的解决办法。加装螺母不但起到了较好的防松动作用,也因为增加了内螺纹扣数,使螺纹受力面积也得到相应增加。这对于螺纹存在缺陷的螺栓来说,是有利的,大大降低了螺纹脱扣事件的发生。然而,随着新型防松螺母的不断出现,以及装配工艺对拧紧力更为精确的控制,使加装螺母这一防松方式的采用逐渐减少。减少了螺母的数量,就等于减少螺纹受力面积,增加了有效旋合长度内螺纹所受应力。在这种情况下,如果采用的是因为失真的试验结果而得出合格结论的螺栓,就会使螺纹脱扣失效事件的发生率大为增加。相对于螺栓失效的其他形式,由于脱扣是逐渐发生的,很难及时发现,从而增加了造成事故的危险性[2]。

4 结语

GB/T 3098.1-2010在螺栓的制造和验收上,具有很强的规范性。笔者认为,标准中对“螺纹有效旋合长度”的最大值未作限定(而其最小值也存在值得商榷之处),不利于螺纹质量缺陷和隐患的发现,由此可能会导致螺纹承载能力试验结果失真。至于怎样的限定是合理的,限于笔者的研究条件和水平,该课题目前尚无法进行。笔者相信,该课题的深入研究,对标准的完善是有意义的。