摘 要:机械手与抓持对象直接接触,其性能好坏对机器人的工作效率有着至关重要的影响。软体机械手凭借结构柔软度高、多自由度和连续变形能力等优势,得到了国内外研究学者的广泛关注。根据近年来国内外软体机械手的发展情况,综述了软体机械手的材料与制造技术、气动驱动软体机械手的类型和特点、刚度可变软体机械手的种类,最后介绍了软体机械手的应用领域,并对软体机械手的发展趋势进行了展望。

关键词:软体机械手;制造技术;气动驱动;刚度可变

0 引言

机械手自二十世纪六十年代初问世以来,经过了50多年的发展,目前已经成为制造生产自动化中重要的机电设备[1]。其具有多种结构形式,如夹持型[2]、托持型[3]和吸附型[4]等。它能够模仿人类手部的部分动作,按照给定的程序或要求,自动地完成物件的传送或操作作业机等动作,代替人手完成一些高危、繁重的劳动或者进行人机协作[5]。

衡量一个机械手设计水平的重要标志是抓取可靠,控制简单,环境适应性好,自适应性强,能够实现可靠快速精确的抓取[6]。然而,传统的机械手通常由刚性部件和刚性接头构成[7],有限的自由度,使其只能用来执行单一任务,缺乏环境的适应性。并且,传统的机械手大多由金属材料制作而成,与被抓持物体之间一般是刚性接触,缺乏必要的柔顺性,人机交互是不安全的,在很大程度上限制了其通用性和灵活性。缺乏通用性和灵活性的传统机械手已经无法适应市场的要求,人们正在努力研究出具有多个自由度的,适应性强的通用机械手。

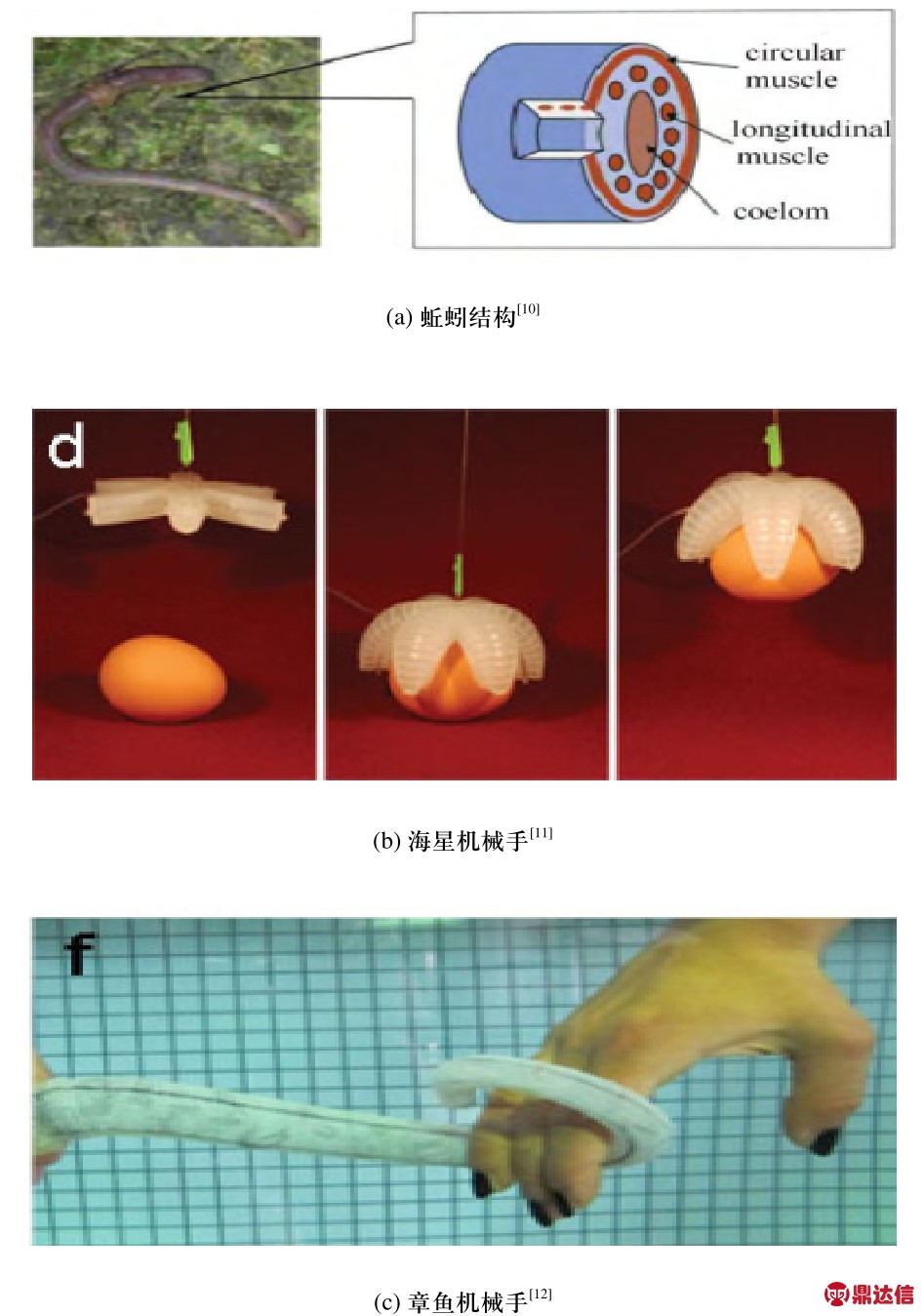

随着现代社会的发展,3D打印技术[8]和新型智能材料[9]发展成熟,软体机械手作为热门领域迅猛发展。其概念区别于传统的机械手,设计灵感往往来自于自然界的生物,如蚯蚓[10]、海星[11]和章鱼[12]等,如图1所示。软体机械手运用橡胶[13]、形状记忆合金(Shape Memory Alloys,SMA)[14]和智能材料[15,16]等柔性材料的天然柔顺性,降低控制的复杂程度,实现其良好的灵活性以及与人、环境的安全交互性,有着十分广阔的研究和应用前景。

软体机械手作为新兴领域,必然会出现许多新型的结构,传统的制造方式已经不能满足要求。新的设计,需要新的制造工艺。目前其驱动方式主要有物理驱动和化学驱动。物理驱动主要包括气动驱动、液压驱动、拉线驱动等。化学驱动,指通过化学燃料等进行驱动[17]。其中,气动驱动凭借其质量轻、价格便宜、易于制造等优点,深受研究学者们的喜爱。任何事物都有两面性,软体机械手天然的柔顺性,也限制了其施加在环境上的力。开发刚度可变的机械手,成为了科学家们的研究重点,本文主要针对软体机械手常用材料和制造技术、气动软体机械手、刚度可变软体机械手的研究现状进行了综述。最后,对软体机械手的应用领域及未来可能的发展进行展望。

图1 不同类型的软体机器人

1 柔性材料与制造技术

1.1 柔性材料

软体机械手顾名思义,通常是由硅橡胶[18,19]、凝胶[20]、软聚合物[21]等易变形、高弹性的材料构成。柔性材料的柔顺性使软体机械手在执行抓取任务时,不会损坏物体或留下痕迹,为易碎品的抓取,与人的安全交互提供了很大便利。虽然,软材料存在这些优点,但是其非线性响应、疲劳强度和制造方式等方面仍存在很大挑战。为了推进软体机械手领域的发展,应着重开发集传感、驱动和通信等与一体的智能软材料或强度更高、质量更轻的新型材料。

1.2 制造技术

利用柔性材料的柔顺性和灵活性,可以制造出控制简单、高度自适应,并且能与人类和环境安全交互的软体机械手[22]。同时,为了达到商业化,软体机械手的制造必须是廉价的并且能够大量的生产。与传统机械手使用螺栓螺母等刚性部件连接不同,软体机械手材料之间的结合更多的是通过铸造、层压或使用粘合剂等方式[23]。这就使得我们必须开发新的材料和新的制造技术。

1.2.1 失蜡铸造

软材料的失蜡铸造是制造软体机器人最简单、最常用的方法之一[24]。使用这种方法可以加工复杂的腔室,并且由于可扩展层和不可扩展层是一个整体,避免了粘结不同材料、不同部分不可靠等问题,可以提高机器人的强度。同时,由于制造周期短,可以降低软体机器人的制造成本。

1.2.2 软光刻技术

软光刻技术最早是1993年由美国哈佛大学的Whitesides研究小组发现的一种新的微图形复制技术[25],它具有方便有效、成本低廉等特点。软光刻的关键技术主要有弹性模、微印刷技术和溶剂辅助成膜等[26],广泛应用于材料科学、传感器、MEMS、微电子以及生物技术领域。哈佛大学Shepherd等人[27]发明的以爆炸的方式驱动的软体机器人,就是使用的这种软光刻技术。

1.2.3 形状沉积制造

形状沉积制造起初是用于金属材料的快速成型,现在广泛应用于软体机器人的生产制造。它是一种结合材料沉积和机械加工的过程,是一种分层制造技术,因此在制造过程中可以嵌入传感器和电路等各种部件[28]。这就使得许多不能够单独使用材料添加或材料去除工艺的复杂的新型结构,可以使用形状沉积制造来完成[29]。

1.2.4 3D打印

3D打印技术是基于离散/堆积原理的增材制造技术[30]。相比于传统的加工技术,3D打印能够快速成型、自定义设计以及实现复杂结构,使得制造过程更快、更便宜、更简单[31]。3D打印技术还可以将所有执行器组件结合到单一结构中,且无需使用外部接头、粘合剂和紧固件等[32],大大减少后处理步骤和制造时间,使得软体机器人的制造成本能够与传统机器人相竞争[33]。王辉等人借鉴软体生物的静水骨骼结构,结合3D打印与多次铸模成型技术,以气体为压力介质,提出了一种完全采用柔性材料和结构的软体手指模型[34]。

2 气动驱动软体机械手

软体机械手凭借其灵活性、安全性以及复杂环境适应性等优势,受到了研究人员的关注,并且正在迅猛发展。目前其驱动方式主要分为物理驱动和化学驱动。物理驱动主要包括气动驱动、液压驱动、拉线驱动等。气动驱动软体机械手,具有质量轻、价格便宜、易于制造等优点,最重要的是,他们可以通过简单的输入,产生复杂的非线性运动。日本冈山大学软体机器人实验室早在1989年就提出了气动驱动的软体机械手[35]。目前,气动驱动的软体机械手主要分为两大类,气动网络软体机械手和纤维增强型软体机械手。

2.1 气动网络软体机械手

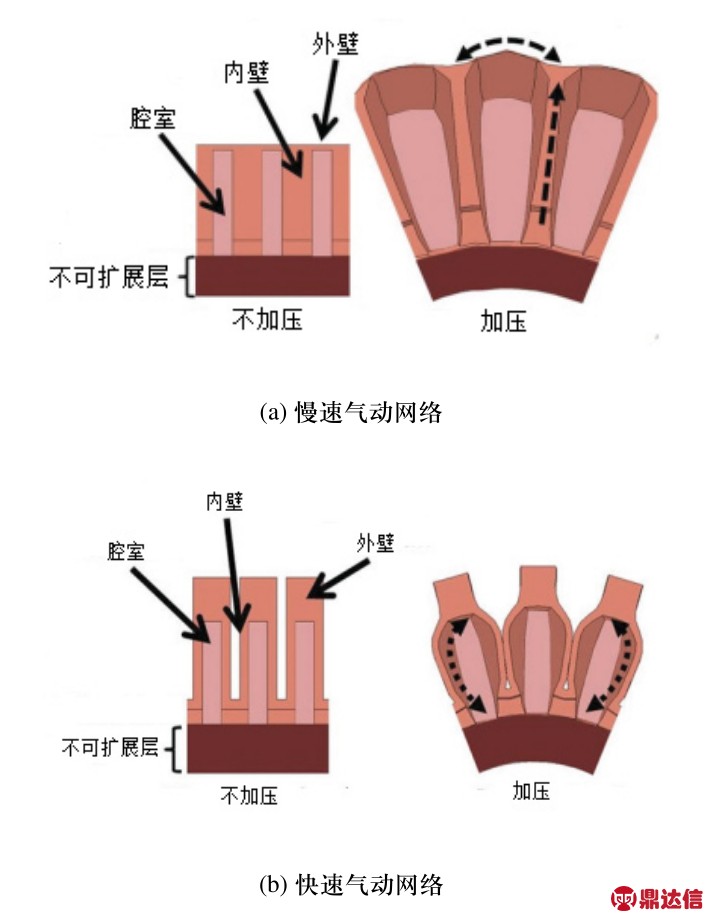

哈佛大学Whitesides研究小组通过将一系列重复的平行室和通道嵌入弹性体,研制出基于PneuNets(气动网络)的执行器[36~39]。该执行器由两部分组成,可扩展层和不可扩展层。工作时,对内部腔室加压,腔室膨胀,但是应变限制层不膨胀,由于这种差别应变,导致执行器弯曲。PneuNets气动网络又分为慢速气动网络(SPN)、快速气动网络(FPN)和蜂窝气动网络(HPN)。

2.1.1 慢速气动网络

气动网络执行器在加压时,刚度最低部分优先膨胀。在均质弹性体中,壁厚最薄区域为刚度最低部位。慢速气动网络(SPN)[40]的两个腔室之间由一个内壁相连且内壁厚于外壁,当向腔室内加压时,刚度最低的外壁优先膨胀并且拉伸内壁,导致整个致动器的弯曲,其原理如图2(a)所示。

图2 两种气动网络基本原理[41]

2.1.2 快速气动网络

相比于慢速气动网络(SPN)[41],快速气动网络可扩展层的每个腔室内壁之间增加了间隙,并且其内壁比外壁更薄。当向内部充入气体时,内壁由于刚度低,优先膨胀,减小了外壁上的压力。另外,由于腔室之间相互紧邻,内壁膨胀,使其相互推压,导致了可扩展层长度方向优先变化,其原理如图2(b)所示。

2.1.3 蜂窝气动网络

同校使用气动网络原理的还有中国科技大学的Hao Jiang等[42]人设计的蜂窝气动网络(HPN)软体机械手。蜂窝气动网络(HPN)[43~45]是将压缩蜂窝结构和气动网络结合在一起。蜂窝气动网络(HPN)结构具有六角形腔室,一个平面内有两列蜂窝气动网单元,每个单元有两个安全气囊,当一侧的气囊膨胀时,该侧面伸长,而另一侧由于结构的弹性,表现出较小的变形,因此蜂窝气动网络(HPN)软体机械手发生弯曲。其具备压缩蜂窝结构和气动网络的优点,具有良好的灵活性和承载能力,如图3所示。

图3 蜂窝气动网络软体机械手[42]

2.2 纤维增强软体机械手

纤维增强软体机械手[46~48]是由弹性体(硅胶等)和不可伸展材料(纤维等)构成的,弹性体被不可伸展的纤维等缠绕。当弹性体被加压时,由于周围有不可延伸的纤维,限制其径向膨胀,使其只能沿轴向扩张。弹性体中含有不可扩展层,导致软执行器一侧发生轴向扩张,另一侧不发生扩张,产生弯曲运动。德国的Raphael Deimel[49]提出了一种高度兼容的、欠驱动的灵巧拟人手。它是由纤维增强硅橡胶制成的,使用了高度兼容的气动连续执行器的设计,称为PneuFlex[50]。哈佛大学的Panagiotis Polygerinos等人[51]通过实验进行了纤维增强型软体机械手在自由空间中弯曲的准静态分析和有限元方法模型,并对其运行原理进行了全面的分析和描述。Joshua Bishop-Moser等人[52]通过纤维增强弹性体外壳构建了蛇形软体机械手,该弹性体由两种纤维和一种附加纤维加强,然后通过改变容纳在内的流体的体积来驱动软体机械手。

2.3 其他气动驱动软体机械手

康奈尔大学的有机机器人实验室,开发出一种由开孔弹性体泡沫制作成的泡沫机械手[53],其结构如图4所示。对于泡沫机械手,流体通道以相互连接的孔网格的形式存在,避免了复杂的制造方式。中国科学技术大学郑俊君等[54]在研究海参静水骨骼基础上,设计了气动静压软体机器人气囊相变结构。并且提出了单单元与双单元的控制模式,实现了机器人在不同环境下的最优控制。南京理工大学徐淼鑫等,通过对软体生物结构和功能的分析与借鉴,设计了一种新型的软体机械手[55],该软体机械手通过气囊的变形和手指的变形,共同完成对物体的抓取。

图4 开孔弹性体泡沫软体机械手[53]

3 刚度可变软体机械手

软体机械手的柔顺性,限制了其施加在环境上的力。当软体机械手在执行抓取重物或按压开关等动作时,由于其刚度不足,可能会导致动作失败,从而限制了其抓取范围。软体机械手多以自然界中的生物为模型进行研究,肌纤维是独特的生物组织,通过刺激可以对负载做出反应,改变身体刚度,从低刚度(被动)状态转换为高刚度(主动)状态[56]。研究人员希望其能够像自然界中的生物一校,在低刚度是发生形变,以适应不同的物体,在高刚度时操纵物体并承受较大载荷。目前,实现软体机械手可变刚度的方法,可以分为两大类:主动和半主动[57]。

3.1 主动变刚度软体机械手

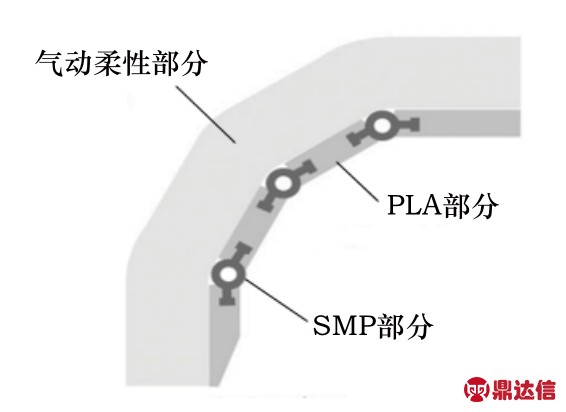

形状记忆材料(Shape Memory Materials,SMM)[58,59],通过诱导相变,在塑性变形后恢复预定的几何形状。香港大学的yangyang等人[60]通过为气动软体机械手增加由四个聚乳酸(Polylactic acid,PLA)链段与三个形状记忆聚合物(Shape Memory Polymer,SMP)关节组成的基底,在每个SMP接头中都有一个集中的加热元件,当SMP接头被加热到玻璃化转变温度(Tg)以上时,它们显示出非常小的刚度,此时上部的弹性部分充入气体,则手指在SMP接头处很容易地发生弯曲。当软体机械手没有力时,SMP中的形状恢复应力使手指恢复原状,增加了软体机械手刚度的可控性和弯曲位置的可控性,结构如图5所示。

电活性聚合物(EAP),在应用电场时,聚合物承受变形。Jun Shintake等人设计了一种通过电粘附和介电弹性体驱动的通用软体机械手[61],该软体机械手的柔顺性几乎允许自动适应任何形状。由于是通过静电驱动,夹持力低,允许夹持非常脆弱的物体,同时电粘附力也可以拾取平坦且可变形的物体。

腱驱动执行器,通过流体驱动的软体机械手中的腱,通过改变腱的位置来调节刚度。北京航空航天大学文力等,设计出一个四指柔软的机器人抓手,其通过选择性的放置腱,机械的改变手指充气和放气的区域,使其能够抓取不同的物体[62]。

图5 刚度可变软体机械手[60]

3.2 半主动变刚度软体机械手

通过干扰获得的可变刚度软体机械手,响应速度快,操作简单,但由于需要辅助设备如泵和阀门来产生干扰效应,使得干扰系统的设计变得复杂。香港大学的Yingtian Li[63]、伦敦国王学院的Allen Jiang[64]、德国柏林大学的Vincent Wall[65]等人,正在研究通过干扰,提高其刚度变化范围,从而增大其抓取范围,同时不增加控制的复杂性。

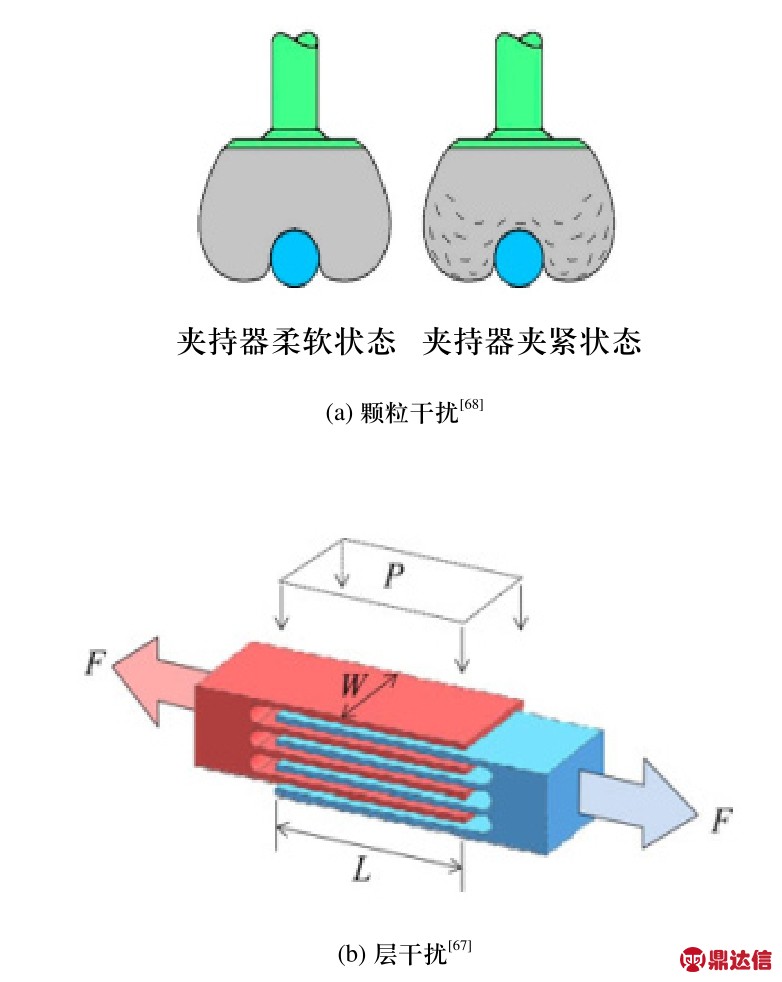

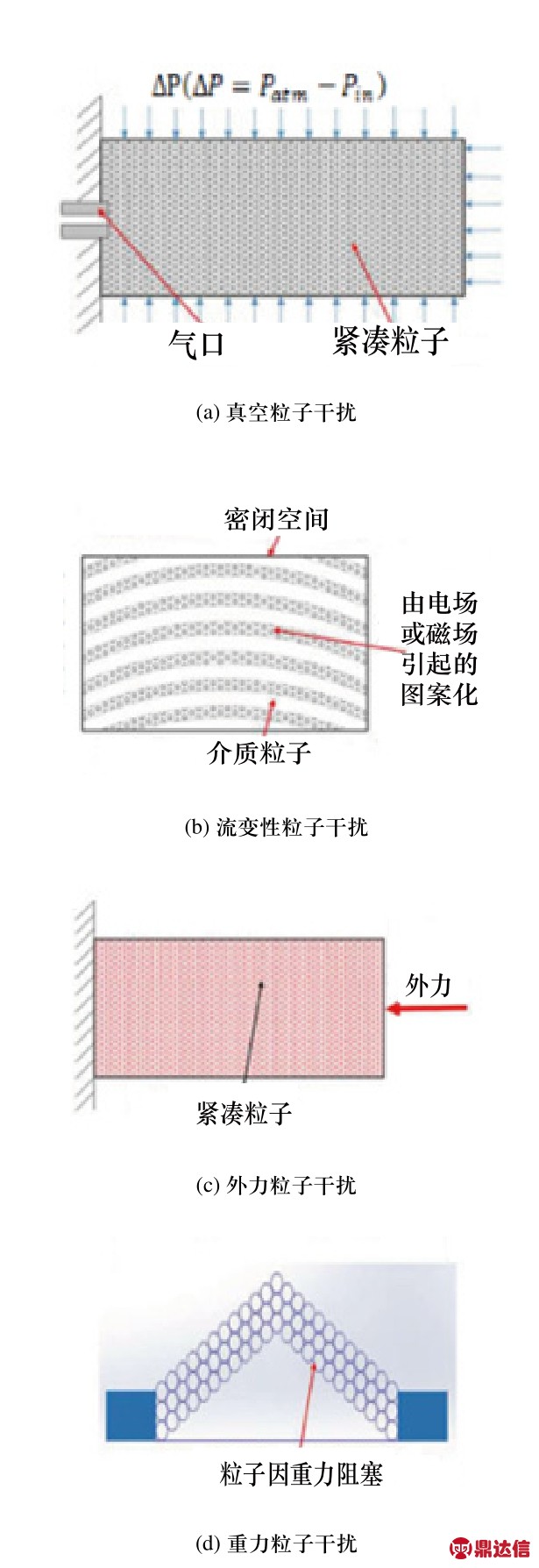

干扰是一种物理过程,颗粒或片材等较小的碎片组成的材料,由柔性状态变为类似固体的状态的过程。根据其干扰材料不同又可以细分为颗粒干扰[66]和层干扰[67],基本原理如图6所示。并且,层干扰比颗粒干扰可以更有效地利用可用的体积,增大了刚度变化范围,但是,由于其结构复杂,制造起来更加麻烦,所以目前更多采用粒子干扰。

图6 干扰基本原理

粒子干扰又分为真空粒子干扰、流变性干扰、外部压力干扰和重力干扰,其基本原理如图7所示。目前,应用最多的是前三种,还没有研究人员将重力粒子干扰应用于软体机械手的设计。

图7 不同干扰方式原理[63]

3.2.1 真空粒子干扰型半主动变刚度软体机械手

当粒子层处于真空状态时,与外部环境形成压力差,对颗粒产生挤压作用,使粒子层内颗粒堆积变硬,从而提高软体机械手的刚度[68]。目前,美国的 Empire Robotic公司,已经生产出基于颗粒材料真空阻塞相变的新型通用夹持器Versaball gripper。其可以适应物体的大小和形状,并且稳定的抓取或者移动物体。但是其也有局限性,它是通过按压在物体上,接触部位发生形变,来适应并抓取物体的,所有的几何变化都要在抓取的目标物体上,并且也不能够发生弯曲变形。

3.2.2 流变性粒子干扰型半主动变刚度软体机械手

在密闭的空间内均匀的分布对特定的感应作出响应的粒子,通过施加外部的电场或磁场,粒子按照感应场的模式重新排列[69~71]。由电场或磁场引起的粒子之间的相互作用力迫使粒子发生相互挤压,从而增加其整体的刚度。但是目前采用这种流变性粒子干扰原理的较少,因为它需很多的辅助设备,来为其提供电场或磁场,这就使得机器人的设计变得复杂,同时也带来很多安全问题。

3.2.3 外力粒子干扰型半主动变刚度软体机械手

粒子被包裹在特定的干扰层内,当外部向其施加压力时,干扰层内的颗粒被动卡住。伦敦国王学院的Allen Jiang等人,通过将粒子干扰加入到McKibben执行器中,使McKibben执行器可以沿着长度方向独立地驱动,软化或者硬化关节,应用于外科手术中。香港大学的Yingtian Li等人,将它与Pneuflex气动弯曲执行器结合,软气动执行器膨胀,使手指弯曲,对粒子层施加压力,使内部颗粒堵塞,从而增加手指刚度,原理如图8所示。但是其弯曲运动的范围是有限的,并且由于颗粒的流动性会使夹具刚度的稳定性受到影响。

图8 基于外力粒子干扰软气动执行器原理[63]

3.3 其他可变刚度软体机械手

由于低熔点材料(LMPM)[72]熔融温度低,可以快速获得相变;电磁和流变材料(ERM/MRM)[73,74]嵌入磁性粒子或带电粒子的材料,当受到外部磁场或电场的影响时,粒子间会产生相互作用,抗变形能力增强。日本学者Jun-ya Nagase等人开发出一种肌腱驱动刚度可变的软体机械手,通过调节输入压力可以改变表面刚度,从而改变静摩擦系数,以适应抓取[75]。

4 软体机械手的应用

4.1 医疗领域

4.1.1 辅助康复

在我们的日常生活中,丧失手部功能,使我们的生活变得非常不方便。通常,进行手部康复治疗的患者需要进行重复性练习,这种方法价格昂贵,且需要长时间的物理治疗师的训练[76]。Panagiotis Polygerinos等人,为需要手部功能康复的患者,研发了一款基于气动网络(PneuNets)的可穿戴式气动康复手套[77]。它由弹性体材料组成,可以安全地符合人手指弯曲运动,避免了昂贵的、需要长时间的物理治疗。YAP等人通过柔性塑料片的热粘合制造研制出了一款嵌入式气动软体手套[78],来帮助中风患者握紧拳头的康复训练。该软体手套是采用柔性ESD塑料片制成的气动柔性执行器,充气时产生沿手指的均匀分布的力量,辅助弯曲。软体机械手,由于具有良好的人机交互性,正在医疗康复领域快速发展。

4.1.2 微创手术

近年来,机器人技术已经发展到医疗手术领域,为患者带来许多好处,例如降低感染风险、恢复时间短、创口小等。但是由于手术机器人都是由刚性材料制成的,存在组织损伤等潜在危险。Rateni G等人[79],提出了一种完全由弹性材料制成的新型软体机械手,用于微创手术。由于是由软材料制造而成的,不需要使用复杂的力反馈控制,最大程度的避免可能的损伤。A Diodato等人[80]通过将软体机器人与传统的刚性工具协同使用,提高了机器人系统的功能,并且不会影响机器人平台的可用性。

4.1.3 仿生假手

随着微型传感器、电子皮肤等技术的发展,仿生软体机械手的研究吸引了越来越多研究者的目光。康奈尔大学的Huichan Zhao等人[81],发明了一种新型的仿生软体机械手,它可以像人手一校触摸易碎品,还能够感知其形状和质地。该假手使用导光材料,内部嵌有可弯曲波导和可携带光波的导管,通过3D打印和四步软光刻技术制造,使其更接近人手,并且由于假手依靠光信号,可以使用更加便宜的材料制作,使假手的价格更加便宜。

4.2 操作抓取

抓取物体是机械手的关键任务,而开发出能够抓取不同形状和表面性质的通用夹具是研究学者们近年来的研究课题。Robert F. Shepherd等人,研制出一种褶皱的波纹管状软体机械手[82],该软手通过褶皱进行布局,可以增加参与制动的体积并且可以允许大幅度运动。同时,当执行器被锋利的物体刺穿时,可以围绕孔自发的形成软密封,使执行器可以继续正常的工作。美国俄亥俄州立大学 Hai-Jun Su 等人研制了一款嵌入式形状记忆合金(SMA)驱动器和压电换能器(Piezoelectric Transducer, PZT)挠曲传感器的软体机械手,该软体机械手可以在复杂环境中应用以及安全的和人进行交互[83]。

5 结束语

随着现代科技的发展,单一的机械作业或人工作业已经不能满足发展的需求,人机协同作业的发展成为必然趋势,而由柔性材料制作的软体机械手,凭借其灵活性和安全性,为人机协作的发展提供了有效助力。同时,软体机械手是一个包含材料、机械、传感器等多学科的新兴领域,对它还需要进一步的探索。

气动驱动方式凭借其便宜、清洁、易获取等特点,成为了绝大多数软体机械手的驱动方式。目前,以气动驱动方式驱动的软体机械手都是采用外部气动元件进行供气,所需空间大,有更多的限制。在今后的研究中,内置气源进行驱动将是研究的重点。

对于软体机械手已有的研究,无论是气动网络软体机械手,还是纤维增强型软体机械手,都能通过简单的气动驱动实现多功能性,但同时也面临着抓持较大物体和需要较大夹持力的挑战。且软体机械手越来越多的应用由高度可变形材料制成的传感器,与传统的传感器相比其响应的迟滞性,严重影响了使用范围。

软体机械手的设计灵感,大多来自自然界的生物,未来软体机械手的设计必将与生物材料更加紧密的联系到一起,将驱动设备嵌入执行器,使其小型化和集成化,可以简化软体机械手的设计。同时,应更多的结合两种或多种设计方法进行研究,例如吸盘与气动软体机械手,使抓取范围更广;软传感器应更多的与深度学习等相结合,提高其使用性能与范围。最后,软体机械手想要实现商业化,必须对软光刻、3D打印等制造技术进行创新,以降低软体机械手的制造成本且能够大量的生产以满足市场需求的产品。