摘要:为了确定在线图像可视铁谱 (On-Line Visual Ferrograph,OLVF) 在发动机磨损监测中最佳的取样位置,采用FLUENT固-液两相流数值模拟方法,对CA6DL发动机油底壳中的磨粒动态分布进行分析。结果表明,油底壳中的磨粒分布不均匀,集滤器吸盘上方区域可作为OLVF最佳取样点。根据CA6DL润滑系统参数,开发发动机润滑系统模拟试验台,开展OLVF在线取样试验。试验结果表明,磨粒在润滑油循环过程中易聚集于集滤器吸盘上方附近,该位置对磨粒含量变化反映敏感,且大磨粒含量高、存留时间长。试验验证了数值模拟确定的取样位置可以作为CA6DL发动机OLVF监测时的最佳取样区域。

关键词:发动机;磨损监测;在线可视铁谱;取样技术

汽车发动机润滑油中的磨损磨粒携带了发动机磨损状态信息[1-2],对润滑油中的磨粒进行监测与分析是一种磨损状态监测的有效手段。在线图像可视铁谱技术(On-Line Visual Ferrograph,OLVF)是一种在线磨粒监测技术[3],它可以直接与发动机润滑系相连,在无人值守情况下,在线自动取样并实时分析润滑油中磨粒信息,实现发动机磨损状况的实时监测。目前,该技术已在发动机台架试验中得以初步应用[4-6],初步证实了OLVF用于发动机在线磨损监测的可行性。

OLVF在线监测过程中,获取代表性油样是在线监测的一个关键问题。理想情况下,取样点应该设置在摩擦副的回油路上。对于发动机而言,由于其机械结构复杂,润滑系统回油形式多样,回路采集油样无法实现。目前,发动机离线油液取样时,往往将取样管置于油底壳液面下1/3~1/2处。OLVF在线取样方式通常也是参照离线取样的经验确定。但是,在发动机OLVF在线监测过程中,发动机各摩擦副磨损产生的磨粒随润滑油循环流动,油底壳中磨粒含量一般分布并不是均匀的。同时,受到过滤器的过滤和磨粒的沉降等因素影响,具有表征异常磨损特征的大磨粒容易被排除,磨损磨粒在油底壳的滞留时间有限。此外,CA6DL发动机润滑系统的润滑油容量较大(40 L),OLVF在线取样分析的体积(2 mL)相对于发动机润滑系统的润滑油容量而言是非常小的,通过以往的取样方法获取表征发动机磨损状态的代表性油样面临挑战,急需开展有关取样位置的研究,避免取样位置确定受人为因素影响,获取代表性油样难的问题。

本文作者首先采用固-液两相流数值模拟方法对运行过程中发动机油底壳中磨粒含量分布特性进行数值模拟,获得油底壳不同区域磨粒的流场及含量分布等宏观特征,初步确定发动机油底壳中OLVF的合适取样区域;然后根据CALDL发动机润滑系统参数,开发发动机润滑系统模拟试验台,开展油底壳中磨粒含量动态特性模拟试验,验证数值模拟结果的合理性;最后根据数值模拟和试验结果,确定OLVF在线实施过程中取样位置设置准则。文中研究为发动机在线磨损监测数据的可靠获取提供保障。

1 基于FLUENT固-液两相流的油底壳磨粒含量分

布数值模拟

1.1 模型选择及参数设置

发动机油底壳中包含润滑油、发动机磨损产生的磨粒和润滑油循环时混入油中的空气,实际上是一个固、液、气三相的流体问题。三相流动的研究较为复杂,且气体在其中作用较小,因此文中的数值计算只考虑油底壳中磨粒和润滑油两相的相互作用[7-9]。目前,描述固体颗粒在流体中运动的方法主要有欧拉-欧拉和欧拉-拉格朗日方法。文中主要是研究磨粒的流场及含量分布等宏观的特征,考虑到模型的复杂程度不高,为了更精确地模拟流场情况,选择欧拉-欧拉方法中的欧拉多相流模型[7]。

模拟过程中假设[10]:(1) 两相都为不可压缩流体;(2) 磨粒为标准的球形颗粒,粒径采用平均粒径;(3) 不考虑外界温度变化带来的影响;(4) 忽略固-液两相之间的质量和能量交换。润滑油和磨粒在发动机润滑系统中流动时,固液两相都满足基本的质量守恒和动量守恒方程。此外,由于润滑油流动速度快,油底壳的结构复杂,流动过程中的湍流问题采用标准的k-ε湍流模型,如式(1)、(2)所示。

(1)

(2)

式中:k是湍动能;ε是湍流耗散率;μt是湍动黏度;Gk是平均速度梯度引起的湍动能生成项;ρ是混合流体的密度;ν是混合流体的速度;C1、C2、σk和σε是k-ε方程中的常数项。

式(1)和式(2)中的湍动黏度计算如式(3)所示。

μt=Cμρk2/ε

(3)

式中:Cμ是常数。

式(1)和式(2)中由平均速度梯度引起的湍动能计算如式(4)所示。

(4)

对于k-ε方程中的常数项,按照Launder等的推荐值确定,其取值分别为:C1=1.44;C2=1.92;Cμ=0.09;σk=1.0;σε=1.3。

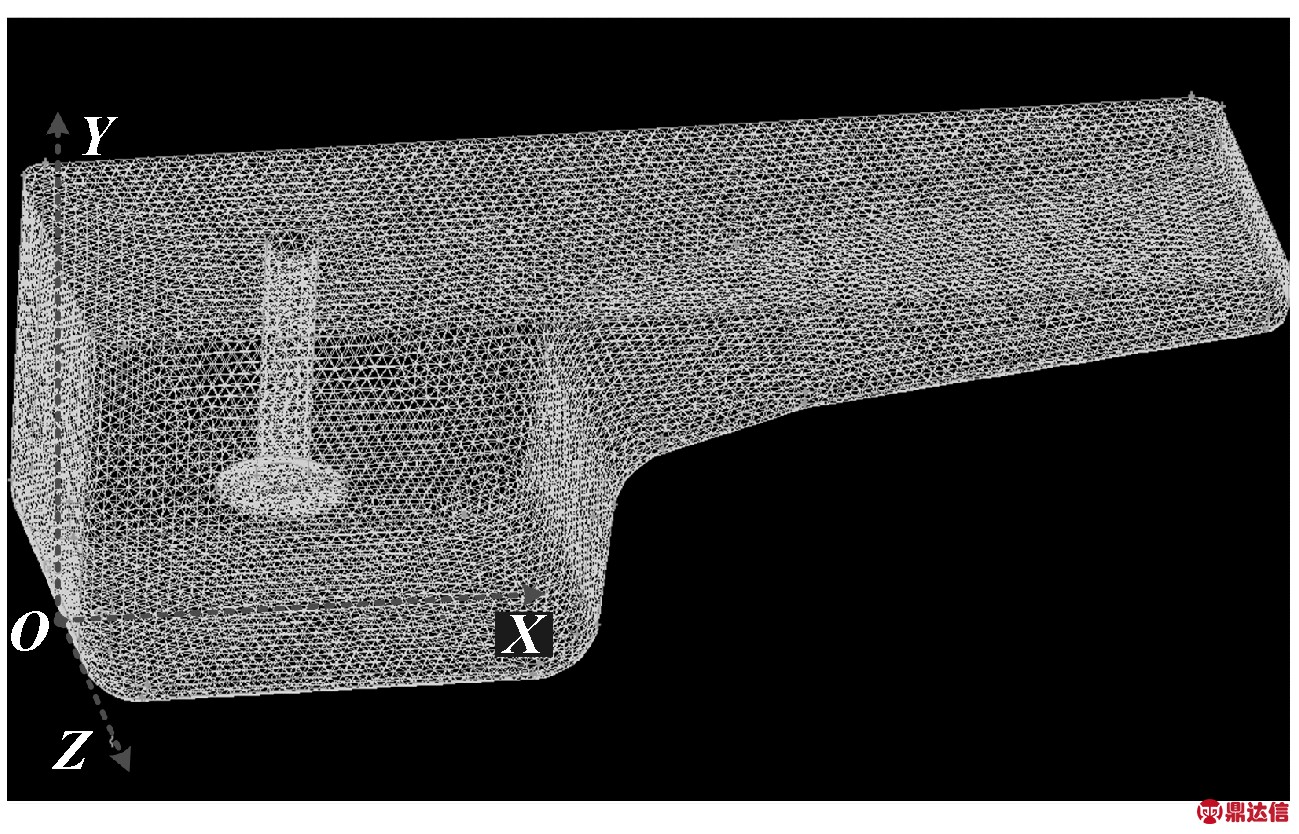

根据CA6DL油底壳的外围基本尺寸(高度为0.3 m,宽度为0.3 m,长度为0.92 m),建立计算域模型,模型坐标系的原点设置如图1所示。集油器位于油底壳前后壁面中轴线上,集油器底端中心在模型坐标系中的坐标为(0.18,0.1,0)。采用四面体网格结构,其间隔为10 mm。文中采用的欧拉-欧拉方法,两相都定义为流体。数值模拟中不考虑热传导及温度变化等,磨粒为固体颗粒(没有黏度),一般赋予它一个较小的值黏度值,使得计算可以进行,且不会对计算结果产生太大影响[8,11]。不考虑油底壳壁面对固-液两相流动的影响,采用无滑移边界条件。由于进出口介质均为两相流体,齿轮泵产生的压差导致流体不断流动,所以进出口边界都设置为压力条件。进口为计算域上平面,压力设为大气压;出口为集油器,压力为一定转速(流量)下齿轮泵所产生的负压。

图1 计算域模型及网格结构

Fig 1 Computational domain and grid structure

1.2 数值模拟结果

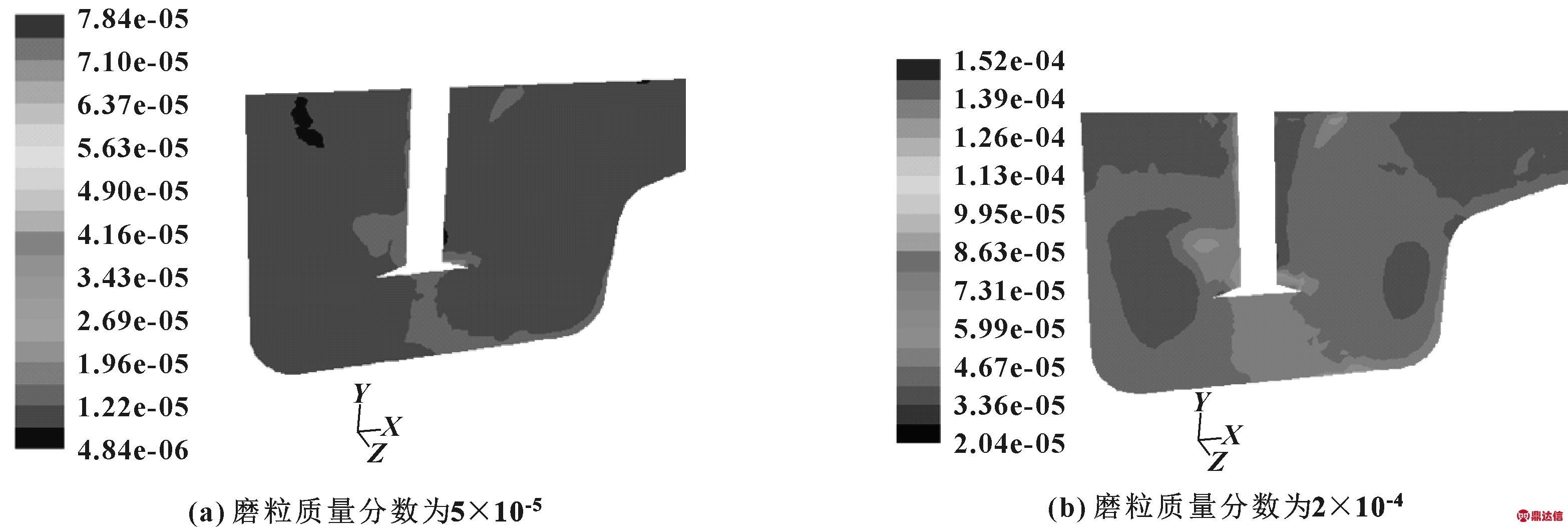

汽车发动机正常磨损情况下,油底壳中的磨粒质量分数为5×10-5以下,磨粒粒径一般小于10 μm;出现故障时磨粒质量分数为1×10-4以上,异常磨损初期,磨粒粒径在20 μm左右,失效磨损初期磨粒粒径大于50 μm [2,12-13]。对于磨粒监测而言,主要是捕获早期异常和故障磨粒,所以对磨粒粒径(>20 μm)且磨粒质量分数(>5×10-5)的磨损磨粒进行模拟分析。根据CA6DL发动机的齿轮泵的流量和压力关系,在额定转速下油底壳出口压力值为-0.18 MPa。由于油底壳计算域模型关于XOY平面对称,对称区域具有相似的计算结果。另外,通过对计算域内的模拟结果在Z轴方向上不同位置截取,采用云图后处理手段分析发现,相对与其他截面,在Z0截面上往往出现磨粒体积分数和速度梯度最大区域。鉴于此,文中所有模拟结果都以Z0截面处云图呈现。在额定转速情况下,不同质量分数不同粒径的磨粒体积分数分布的模拟结果如图2、3所示。

图2 Z0平面不同质量分数下磨粒体积分数云图(粒径50 μm,油液黏度0.05 Pa·s,出口压力-0.18 MPa)

Fig 2 Particle volume fraction cloud chart of different particle mass fraction in the Z0 plane(particle size 50 μm,oil viscosity 0.05 Pa·s,outlet pressure -0.18 MPa)

图3 Z0平面不同粒径磨粒体积分数云图(磨粒质量分数1×10-4,黏度值为0.05 Pa·s,出口压力 -0.18 MPa)

Fig 3 Particle volume fraction cloud chart of different particle sizes in the Z0 plane(particle mass fraction 1×10-4, viscosity 0.05 Pa·s,outlet pressure -0.18 MPa)

从图2、3可知,油底壳中磨粒分布是不均匀的,在集油器的周围区域磨粒容易聚集,磨粒含量较高;磨粒粒径越大磨粒含量分布不均匀性越明显。

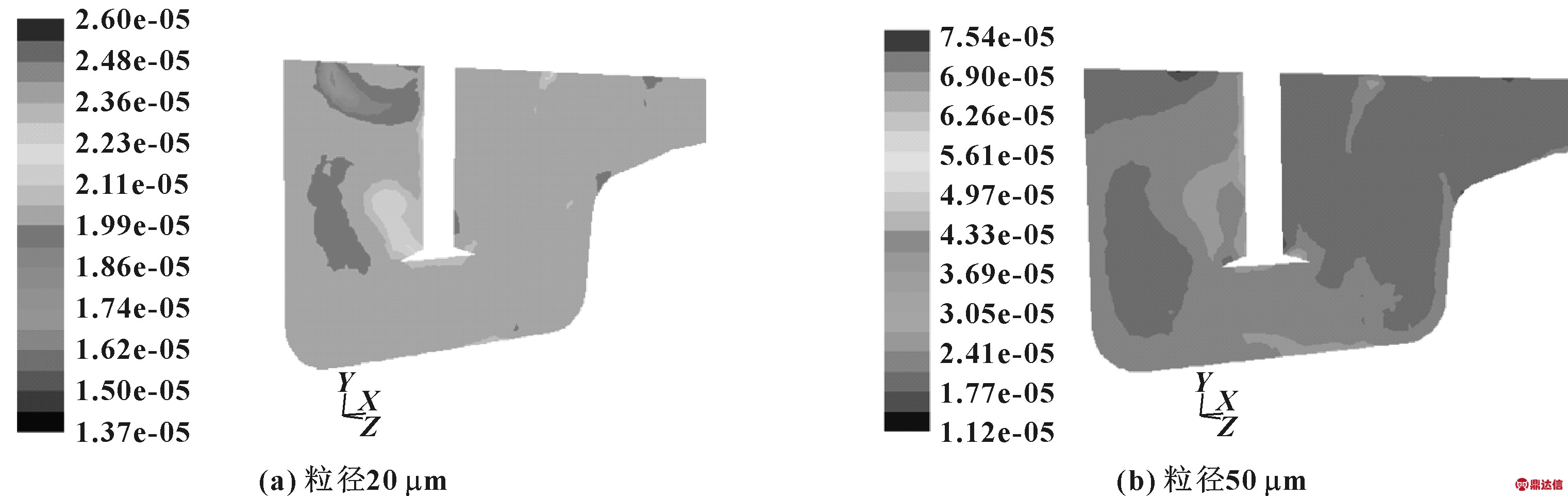

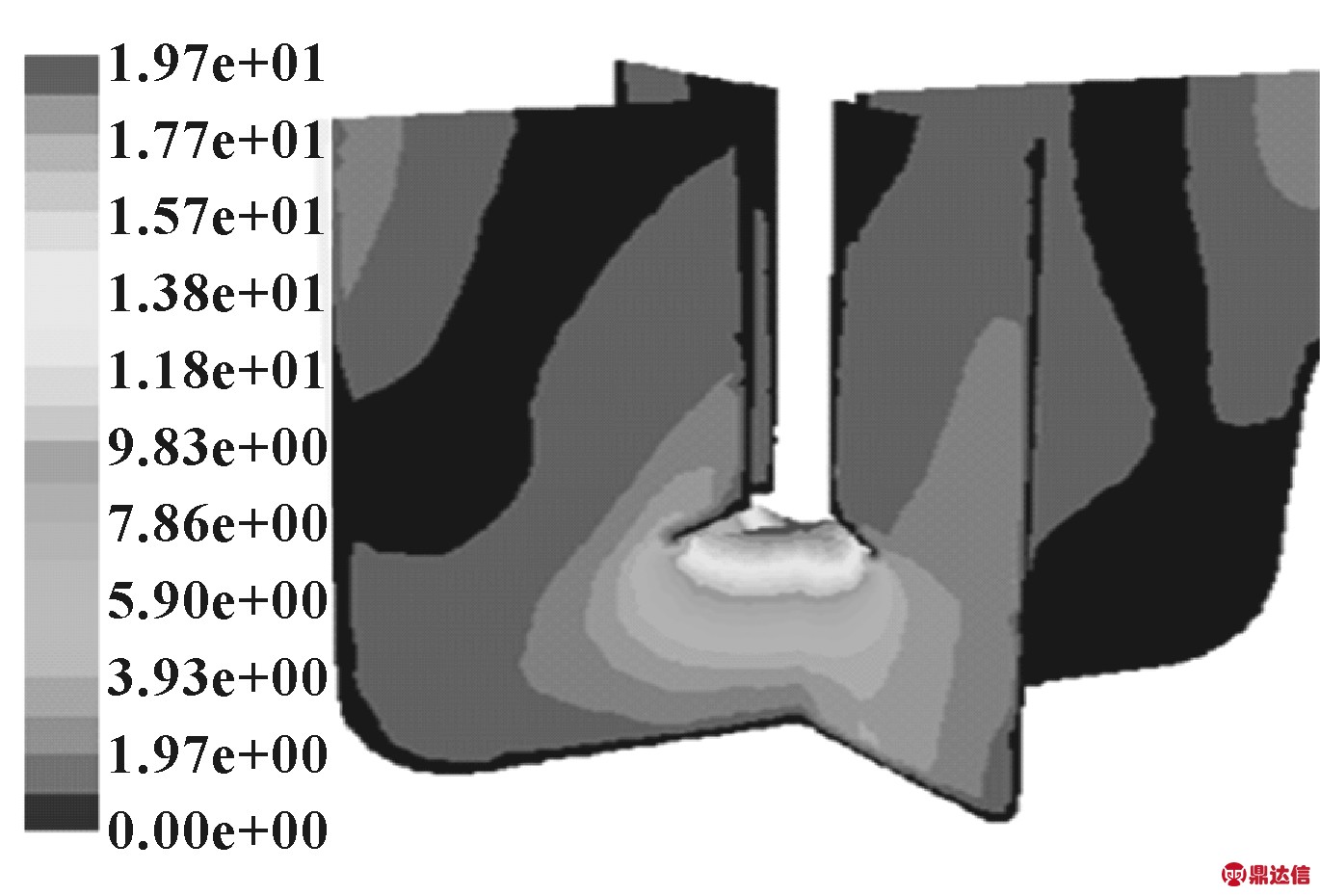

为了进一步考察油底壳中磨粒的流动性,对油底壳中磨粒的速度场进行模拟,如图4所示。对于集滤器上方区域,速度梯度大,磨粒的流动性好,对于异常磨损产生的大磨粒,随着润滑油循环流动易在该区域聚集。同时,该区域远离油底壳底部,沉积颗粒的影响相对较小,在此位置采集故障磨粒的概率将比其他区域高。

图4 Z0、X0.18平面磨粒速度云图(粒径50 μm,质量分数 1×10-4,油液黏度0.05 Pa·s,出口压力-0.18 MPa)

Fig 4 Particle velocity cloud chart in the Z0,X0.18 plane (particle size 50 μm,mass fraction 1×10-4,oil viscosity 0.05 Pa·s,outlet pressure -0.18 MPa)

根据CA6DL发动机的齿轮泵的流量和压力关系,在低怠速和高怠速情况下齿轮泵分别对应的流量为15 L/min和60 L/min,换算后对应的油底壳出口压力值为-0.10 MPa和-0.32 MPa。在不同循环流量情况,油底壳磨粒速度场的数值模拟结果如图5所示。

图5 Z0平面磨粒速度云图(磨粒质量分数1×10-4, 油液黏度0.05 Pa·s,粒径50 μm)

Fig 5 Particle velocity cloud chart in the Z0,X0.18 plane (particle mass fraction 1×10-4,oil viscosity 0.05 Pa·s,particle size 50 μm)

从图4、5可知,在低怠速情况下,由于其循环流量相对较低,对应的出口压力相对小,使得磨粒分布的不均匀性相对不明显。然而,在高怠速情况下,由于其循环流量相对较高,润滑油循环流动加快,导致磨粒的速度梯度较大,使得磨粒易聚集在靠近集滤器入口的位置,且磨粒分布的不均匀性加剧。

综合上述分析,发动机运行过程中,受油底壳几何形状、集滤器位置等的影响,油底壳中的磨粒含量分布不均匀,而集滤器吸盘上方区域具有磨粒流动性好,异常磨损大磨粒随着润滑油循环易聚集,受油底壳底部沉积颗粒影响小等特点。基于数值模拟的结果,初步确定最佳取样点的空间位置(在模型坐标系中)为(0.12,0.15,0)。

2 OLVF不同的取样位置的对比试验

2.1 试验装置

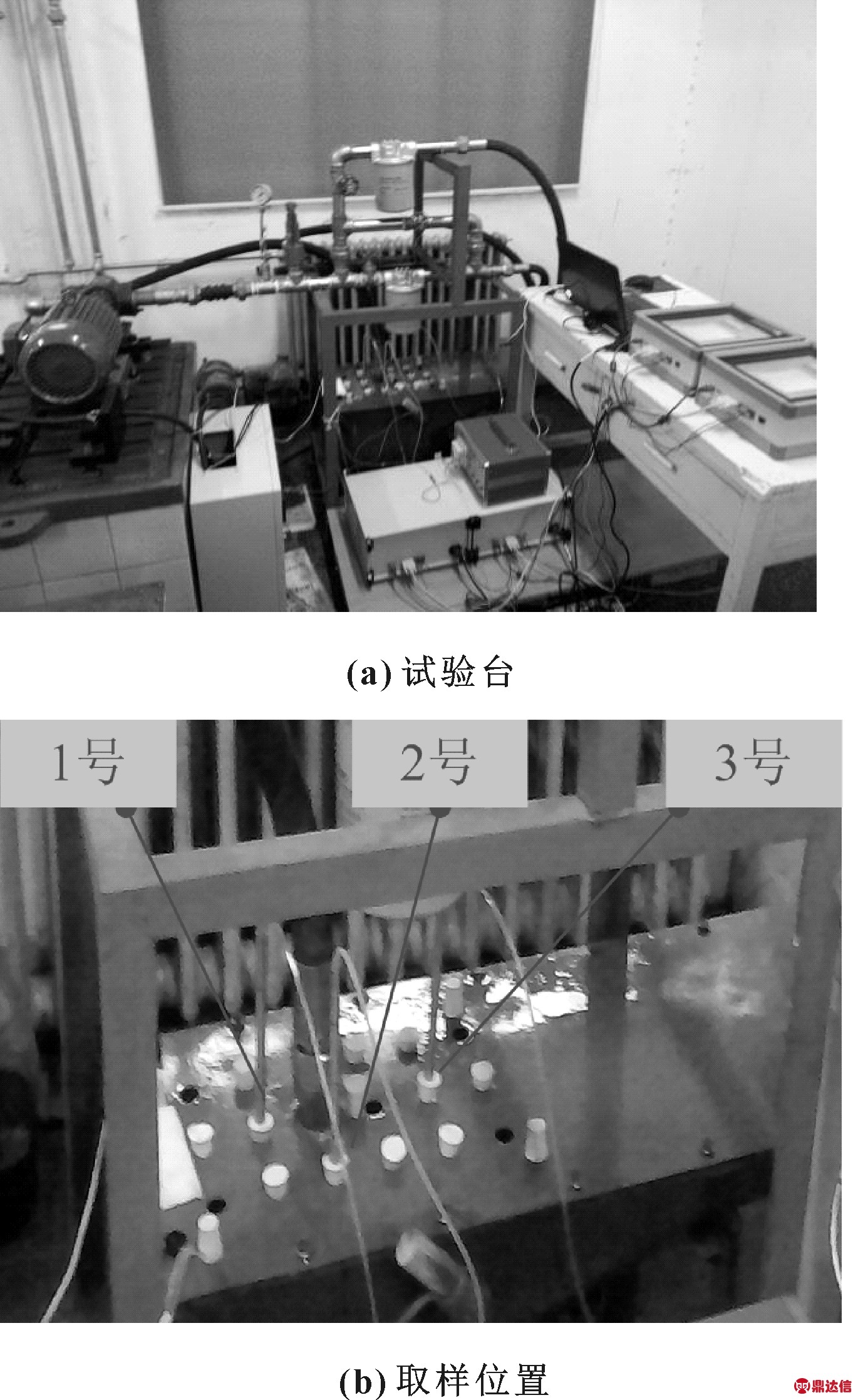

根据CA6DL发动机润滑系统基本参数,开发了润滑系统模拟试验台(如图6(a)所示),它可实现润滑系统中润滑油的循环流量和压力可调、过滤功能可控、润滑油黏度(温度)和取样位置可变。如图6(b)所示,在油底壳上盖板设置取样孔,其中1号取样位置即为数值模拟确定的最佳位置,2号和3号取样位置为对比位置。因油底壳在宽度方向对称,在长度方向不对称,这3个取样位置代表了油底壳中绝大多数取样位置的情况。

图6 发动机润滑系统模拟试验台

Fig 6 Simulation test bench for engine lubrication system (a)test bench;(b)sampling position

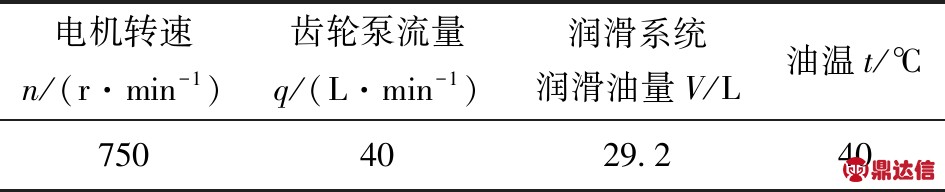

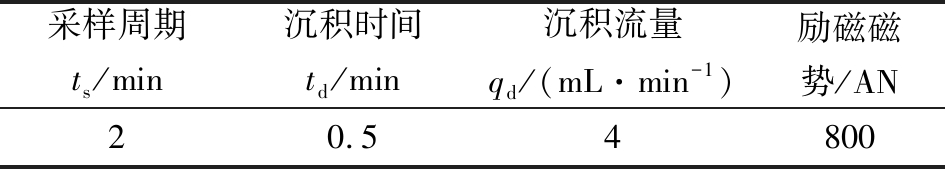

试验过程使用的润滑油是L-AN68#机械油,模拟试验的基本参数如表1所示。试验过程中采用OLVF在不同位置实时地监测油底壳的磨粒含量,OLVF沉积参数设置如表2所示。一个磨粒覆盖面积指数(An Index of Particle Coverage Area,IPCA)被用来表征润滑油中的磨粒含量[3]。

表1 试验台运行参数

Table 1 Operating parameters of the test bench

表2 OLVF沉积参数

Table 2 Deposition parameters of OLVF

2.2 试验结果及讨论

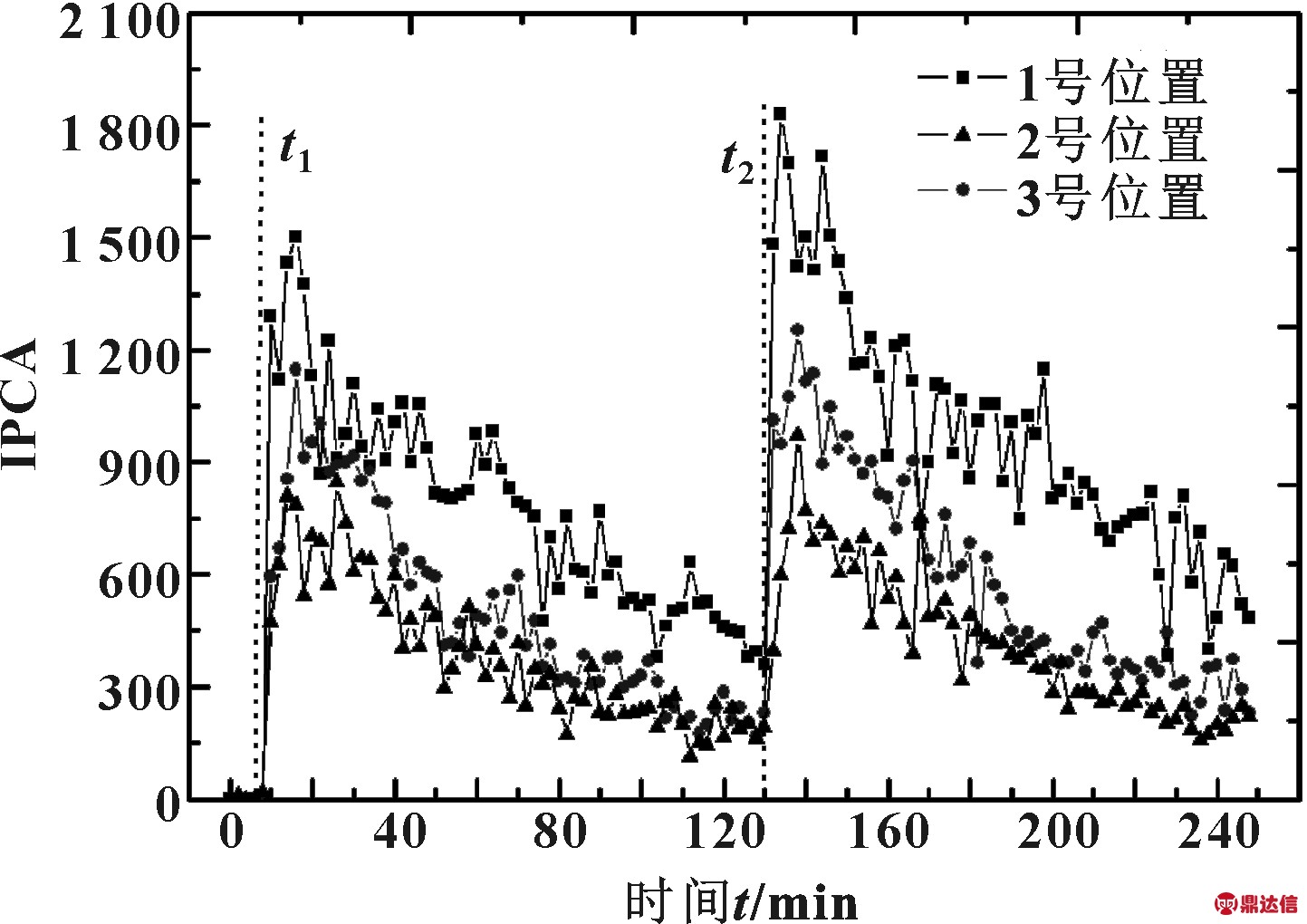

在试验台运行时,以CA6DL发动机的额定转速下润滑系统的循环流量运行,模拟油底壳中磨粒含量的变化规律。为了排除过滤器对油底壳磨粒含量的影响,试验过程中关闭粗细滤清器。3台OLVF同时在3个取样位置实时监测油底壳磨粒含量,监测结果如图7所示。

图7 不同取样位置的IPCA曲线

Fig 7 IPCA curves for different sampling locations

在t1和t2时刻,分别加入1.46 g(23~48 μm)的铁粉,使得润滑系统磨粒含量发生突变, OLVF监测结果显示3个取样位置的IPCA变化趋势基本相同;但1号取样位置获得的IPCA值明显高于2号和3号取样位置。该试验结果说明在1号取样位置磨粒易聚集,磨粒含量相对较高。此外,当磨粒含量发生突变时,1号取样位置获得的磨粒含量相对于2和3号取样位置而言,IPCA的变化率大,该位置对磨粒含量变化敏感。无过滤情况下,磨粒在润滑油循环过程中,磨粒含量的减小速度相对缓慢,磨粒的滞留时间较长。

通过数值模拟和试验研究发现,发动机运行过程中,油底壳磨粒含量分布不均匀,集滤器吸盘上方区域,磨粒含量变化敏感,磨粒的流动性好,异常磨损大颗粒易聚集,受底部沉积颗粒的影响小。该位置采集油样可以最大限度地获取发动机磨损状态的代表性油样。该研究为发动机OLVF油底壳取样位置的设置提供解决途径。

3 结论

(1)对CA6DL发动机油底壳中润滑油的固-液两相流数值模拟分析结果表明,在润滑油循环过程中,油底壳中的磨损磨粒分布不均匀,易聚集于集滤器吸盘上方区域。

(2)模拟分析发现位于模型坐标系 (0.12,0.15,0) 位置附近区域,往往磨粒含量高、磨粒含量变化敏感,磨粒的流动性好。该区域可最大限度地获取发动机磨损状态的代表性油样。

(3)在发动机润滑系统模拟试验台开展的不同位置对比性试验结果表明,由数值模拟确定的取样位置确实对磨粒含量变化敏感、流动性好,并且该区域大颗粒易聚集,受底部沉积颗粒的影响小。该结果与数值模拟的结果一致