摘 要:在硅衬底上通过金属有机化学气相沉积(MOCVD)生长氮化镓外延片,经过芯片工艺加工成尺寸在4 mil×4 mil至7 mil×7 mil的蓝绿Mini LED芯片,再匹配普通或反极性红光LED芯片,可以制作全垂直结构LED芯片的超高清全彩显示屏。主要应用在户内外显示、高清娱乐、远程视频会议等场景应用。相较于当前的蓝宝石衬底的蓝绿LED芯片有节省器件空间、生产设备效率高、可靠性好、显示效果优良,可以制作间距在P1.0及以下的超高清显示屏等优点。相同尺寸的垂直结构的mini蓝绿芯片较普通蓝宝石的发光面积要大20%~40%,因蓝宝石的N电极要占用芯片发光区面积,而垂直芯片则没有此项面积损失。

关键词:全垂直;LED芯片;RGB;硅衬底;小间距

引言

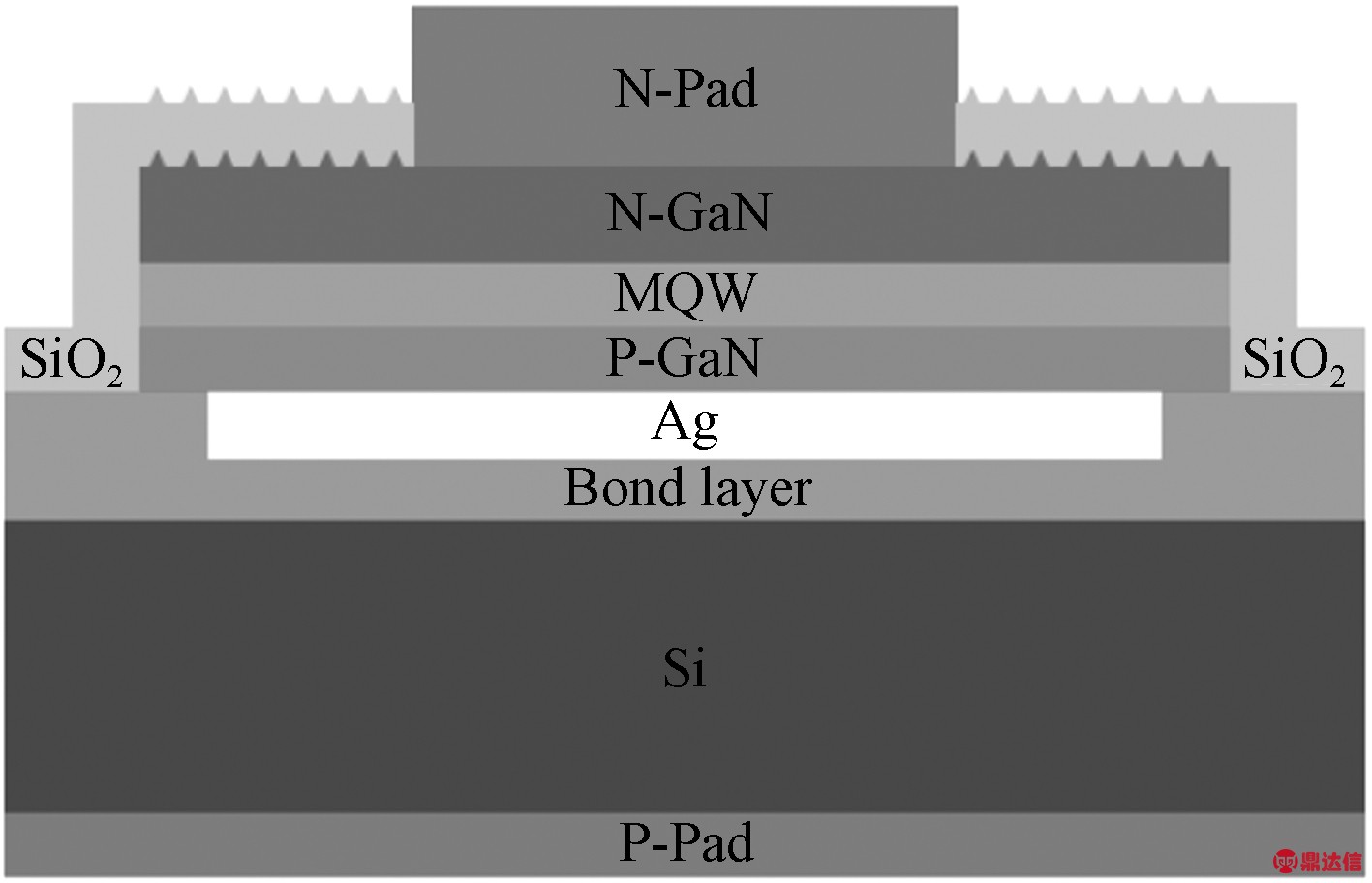

随着现代生活水平的提高和5G高速通信技术的飞速发展,人们对大屏显示及人机互动方面的需求日益广泛。当前以普通蓝宝石衬底的LED蓝绿芯片加普通的红光芯片为主制作的RGB显示屏,因分辨率低、可靠性差等劣势已经限制了行业进一步向家用高清互动领域的拓展。全垂直结构的LED芯片构成的全彩RGB显示屏有效解决了上述痛点,较现有产品在工艺上可以少打两根线,器件内打线面积更充足,而且垂直芯片的结构更稳定,如图1所示,整个芯片表面只有电极和二氧化硅保护层,可有效阻挡外界水汽、酸气侵扰。为进一步提升直显RGB显示屏的分辨率,实现实时互动等功能提供了方向和解决方案。近年来,间距P1.25及以下的产品增长率逐年提高,最高超过100%。因间距变小后相同面板尺寸需贴灯珠数量大幅度提高,出现了四合一、九合一及N合一等多种封装形式来简化下游客户的贴片量。

图1 垂直Mini LED芯片结构图

Fig.1 Structure diagram of vertical Mini LED chip

1 芯片制备

1.1 硅衬底外延生长

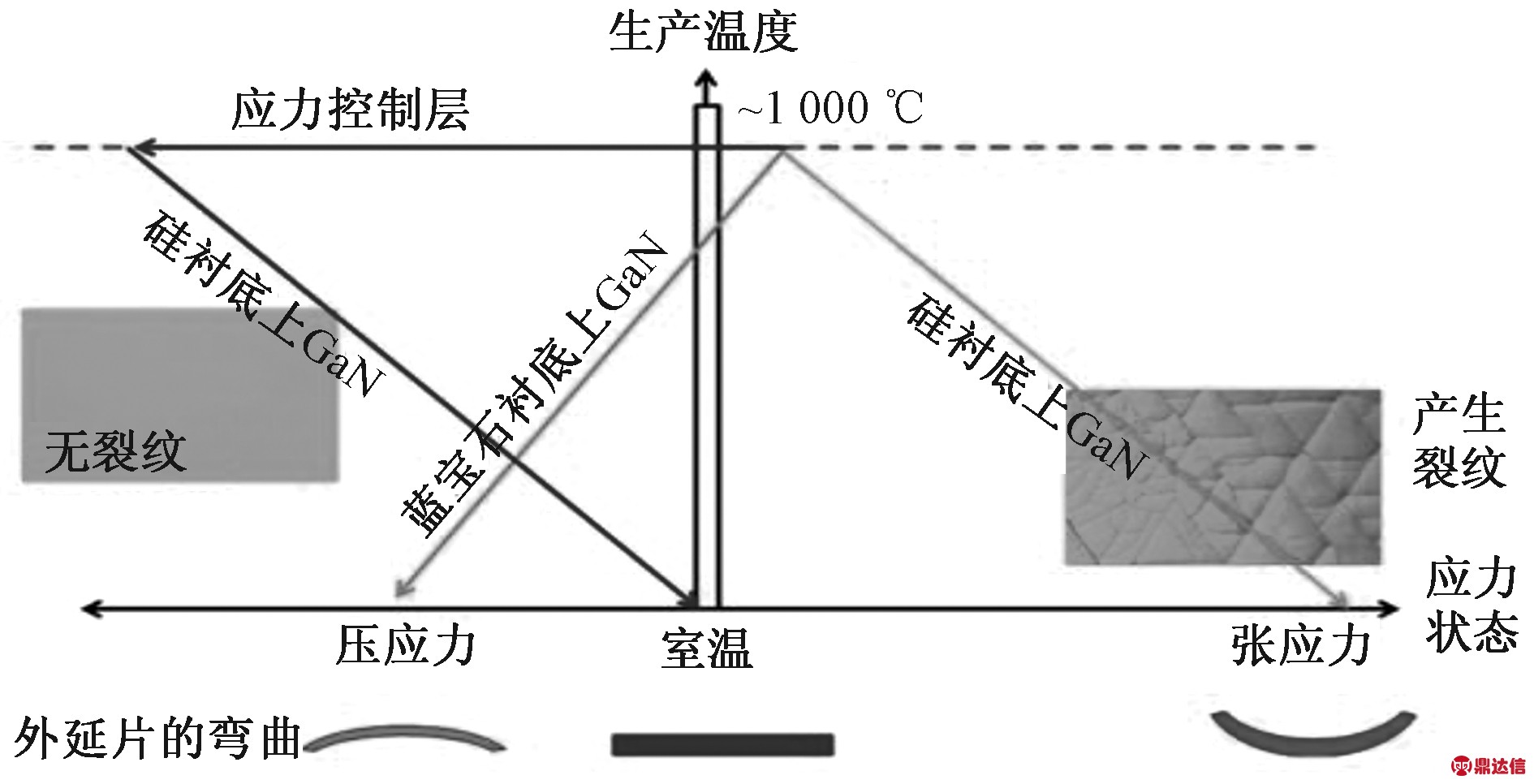

硅衬底上外延生长高质量氮化镓薄膜的技术难点主要在于硅衬底与氮化镓之间17%的晶格失配和54%的热膨胀系数失配。很大的晶格失配造成硅衬底上氮化镓外延层中大量的缺陷。而热膨胀系数的差异使得氮化镓外延层在生长结束后的降温过程中收缩程度是硅衬底的两倍以上,氮化镓外延层受到很大的张应力(图2),非常容易产生裂纹。裂纹会严重降低材料良率,甚至导致材料完全报废。

图2 蓝宝石衬底上和硅衬底上生长的GaN薄膜在降温过程的应力变化及外延片的凹凸弯曲情况

Fig.2 Stress changes of GaN films grown on sapphire and silicon substrates during cooling process and concave convex bending of epitaxial wafers

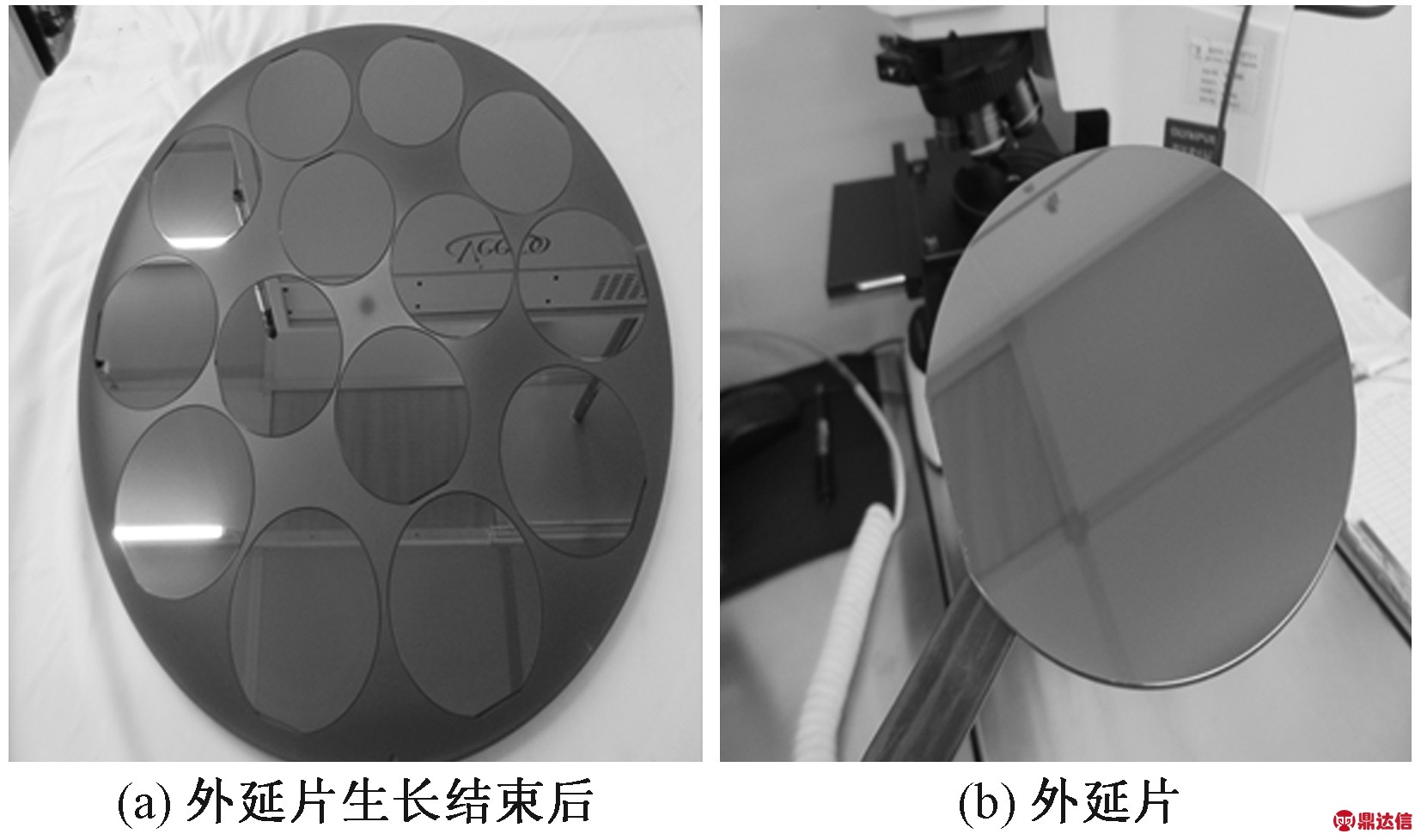

晶能光电采用AlN/AlGaN应力控制层来对GaN外延层产生压应力,从而补偿降温过程中产生的张应力,重复稳定的解决了硅衬底上外延GaN薄膜的裂纹问题;精细优化AlN/AlGaN缓冲层结构、组分和生长参数,并结合硅衬底GaN的内应力状态调整了缓冲层之上uGaN的外延温度和外延气氛,更有效利用了缓冲层各界面的位错中止机制,促进了整个外延层内的位错湮灭反应。通过上述外延工艺优化,在硅衬底上实现了高质量的GaN基薄膜外延,达到99%以上的外延良率。图3(a)为整炉外延片生长结束后降到室温的照片,图3(b)为单片外延片的照片。外延生长的LED结构如图4所示。

图3 (a)外延片生长结束后;(b)外延片

Fig.3 (a) After epitaxial growth; (b)Epitaxial wafer

图4 硅衬底上外延生长LED结构示意图

Fig.4 Structure of epitaxial LED on silicon substrate

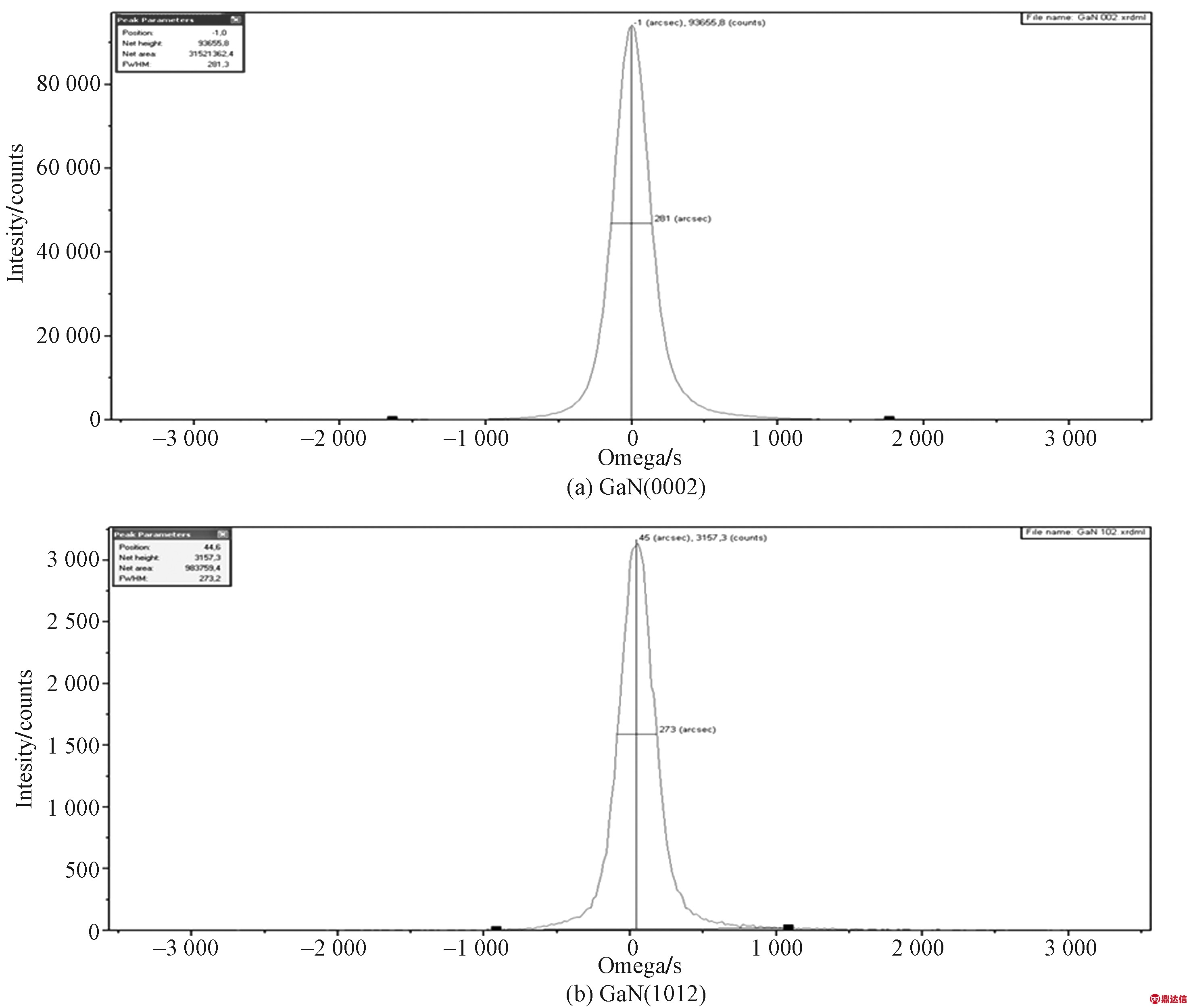

评估硅衬底GaN的外延薄膜的晶体质量,图5为LED外延片(0002)和(1012)晶面的X射线摇摆曲线,对应晶面的半高宽分别为281 arcsec和273 arcsec。

图5 硅衬底LED外延片的X射线摇摆曲线

Fig.5 X-ray rocking curve of LED epitaxial wafer on silicon substrate

1.2 芯片工艺制备

硅衬底的垂直结构工艺制作相较于激光剥离蓝宝石的垂直结构的LED芯片有较大的良率和可靠性优势,主要是衬底通过湿法工艺剥离后,氮化镓晶体结构几乎零损伤,而激光剥离工艺或多或少因外延结构缺陷在剥离过程中因激光穿透缺陷部位从而对量子阱造成一定的损伤,对生产良率和长期的可靠性方面有较深远的影响。硅衬底垂直结构的工艺流程如图6所示。

图6 垂直结构芯片工艺流程图

Fig.6 Process flow chart of vertical structure chip

垂直芯片制作比普通蓝宝石正装芯片工艺流程要多出许多,普通流程大概20~30个工步,垂直结构约150~200个,故芯片工艺生产周期要长3~5倍,成本上要高出2~3倍,如果大规模量产后会大幅降低。

1.3 蓝绿垂直芯片关键技术

垂直结构工艺的关键技术有两个,一个是欧姆接触层兼具反射镜作用,且为金属,电流扩展较金属氧化物高1~2个数量级,另一个关键工艺是硅基板的金属键合工艺,采用金属锡作为键合金属,除了稳定的金属结构之外,成本也较常见的金金键合和金锡键合减少80%以上。

1.3.1 金属欧姆接触层制作

欧姆接触层采用金属银蒸发工艺,金属银的特性为光反射率高、导电性好,但是其也有易迁移、粘附性差、欧姆接触难制作等缺点,故在工艺上如何做到与GaN的欧姆接触匹配性好、结构稳定也充满挑战。晶能光电采用蒸发的方式附着在晶圆表面,再进行特殊的合金工艺,可以保证与GaN形成良好的欧姆接触层,然后再用溅射工艺把银完全包覆起来,确保整体结构长期的可靠性不受影响,此工艺已在产品上经过了检验。

1.3.2 金属键合工艺制作

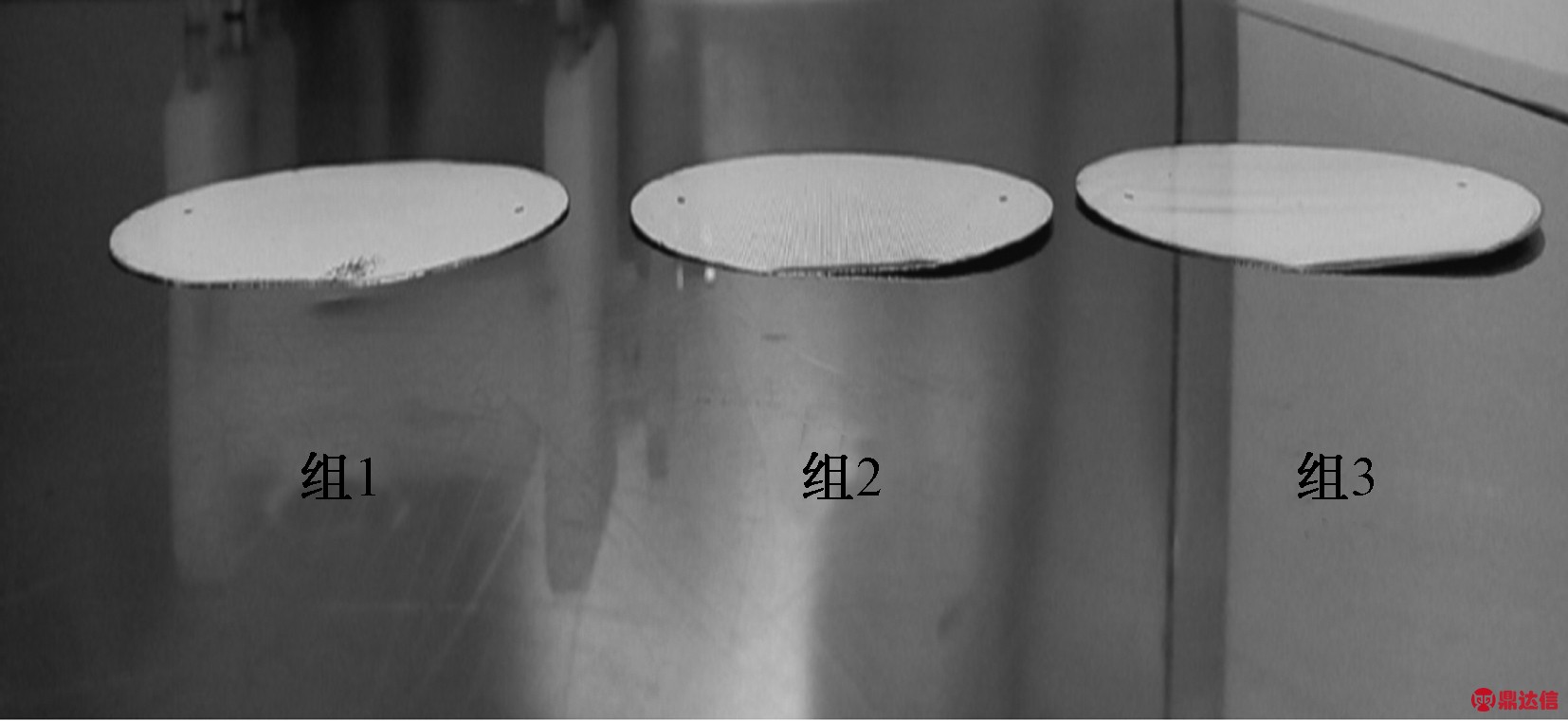

垂直结构的芯片因衬底需要去除,但因去除后GaN薄膜厚度太薄,只有不到6 μm,所以需要再绑定一个硅基板,这个工艺的稳定性直接关系到芯片的最终质量,所以需要一个高可靠性、低成本的技术,目前晶能光电采用的是金属锡作为键合金属。因其化学性质稳定、价格低廉的特点被广泛应用在垂直结构的键合工艺上。另外键合后整体结构的翘曲程度也是工艺优劣的重要考量,为此我们进行了如下实验:外延片和基板上Sn的厚度均固定为0.8 μm不变,改变外延片和基板上Ni的厚度。Ni的厚度一共分为3个组合列在表1中。3个组合中Ni的总厚度分别是400 nm、500 nm和600 nm,如表1所示。图7为不同Ni厚度对应的晶圆在LED芯片制备完成后的弯曲情况。从组合3到组合1,随着总Ni厚度的降低,晶圆弯曲程度降低。组合1中Ni的总厚度为400 nm,它和0.8 μm的Sn形成Ni-Sn合金,但晶圆几乎没有弯曲。

表1 外延片和基板上不同Ni厚度的组合

Table 1 Combination of different Ni thickness on epitaxial wafer and substrate

图7 不同Ni厚度对应的晶圆在LED芯片制备完成后的弯曲情况

Fig.7 Bending of different Ni thickness wafers after LED chip fabrication

2 结果和分析

目前晶能光电完成了Mini-LED 05 mil×05 mil蓝绿芯片的开发,如图8所示。

图8 晶能光电Mini-LED 0505A型号蓝绿芯片点亮图

Fig.8 Lighting diagram of Lattice Power Mini LED 0505A Blue and Green Chip

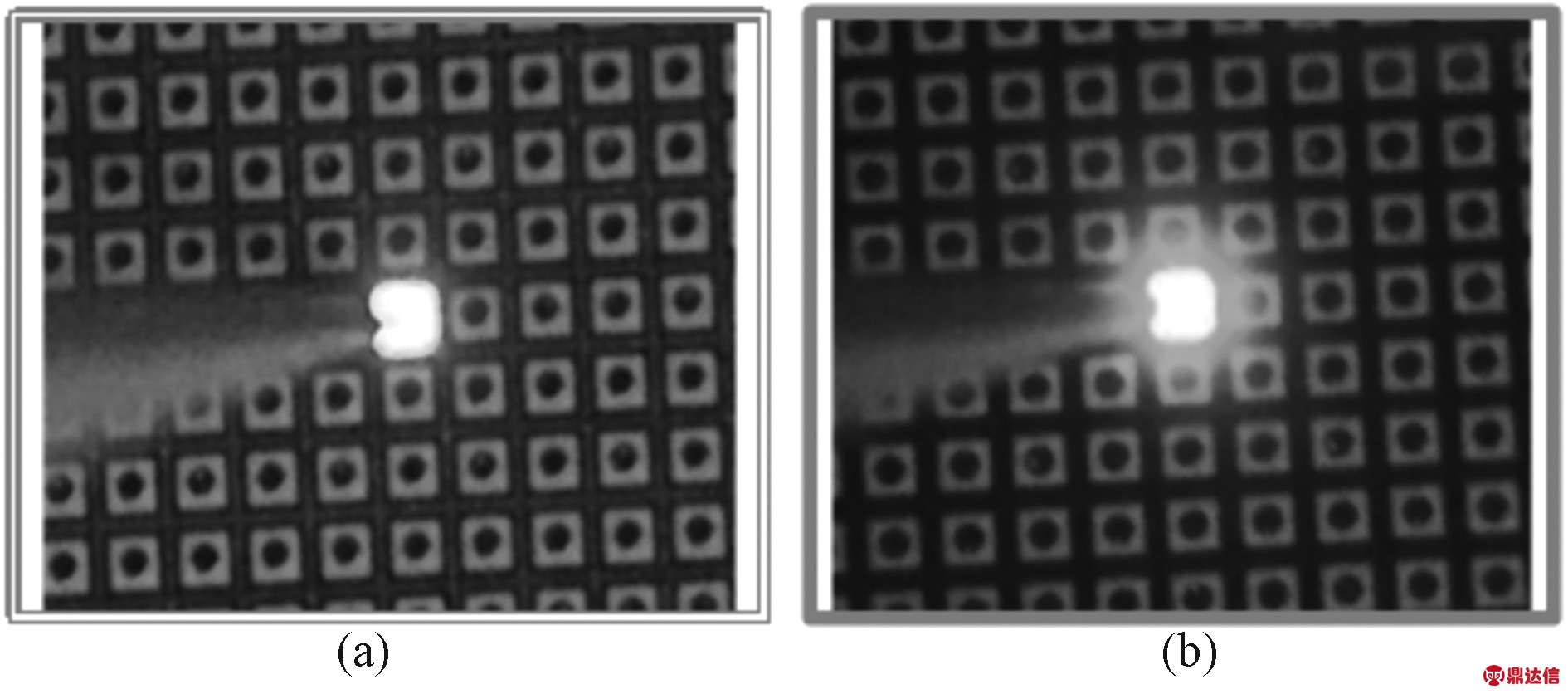

从客户端验证数据看,基本达到了显示屏应用的各项参数指标,个别指标如盐水实验,指标超普通蓝宝石产品的24 h,甚至做到通过了168 h测试。还有一大优势是伏安特性曲线一致性好,如图9所示。

图9 (a)垂直蓝光Mini-LED IV曲线图; (b)垂直绿光Mini-LED IV曲线图

Fig.9 (a)Vertical blue Mini LED IV curve; (b)Vertical green Mini LED IV curve

垂直蓝绿芯片与砷化镓的红光芯片高度基本一致,约为140 μm,且仅在表面发光,这样在封装工艺中可以有效提高设备稼动率和效率。同时在显示屏端可视角度更大,可以达到178°。

垂直结构的芯片因为热电没有分离,散热效果好,制作成显示屏后屏幕表面较其他产品更低,同时芯片表面仅有金属电极和钝化层,且P/N电极在物理空间上分隔较其他产品更远,可以有效避免因离子迁移问题造成屏幕坏点,俗称的“毛毛虫”等失效异常。

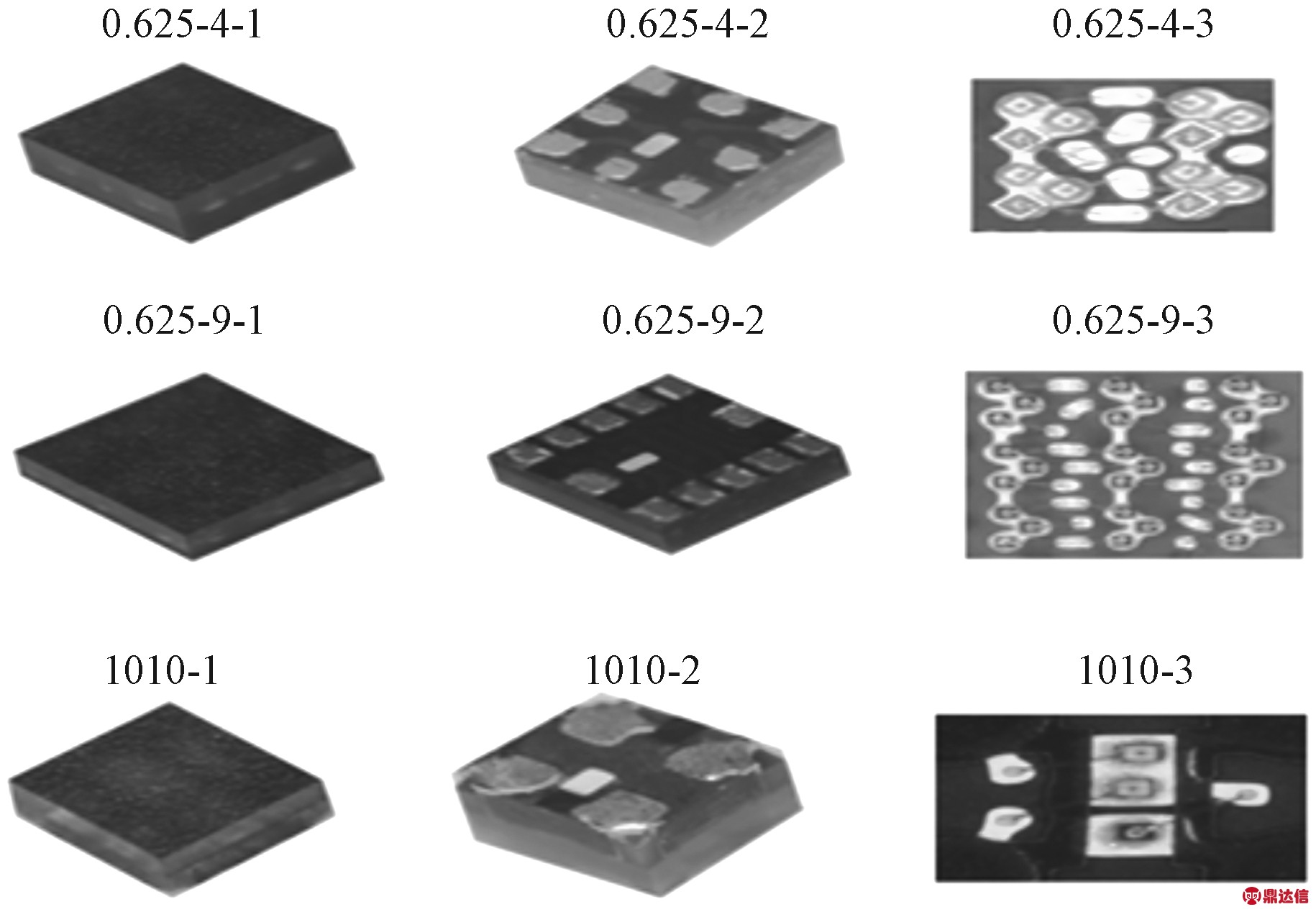

随着显示屏分辨率的提升,所用的芯片尺寸越来越小,垂直芯片的优势将会越来越大,因只需一个电极,故有效发光面积利用率较普通蓝宝石产品更高,因其需要占用发光面积来制作N电极。图10为垂直结构的典型成品结构。

3 结论

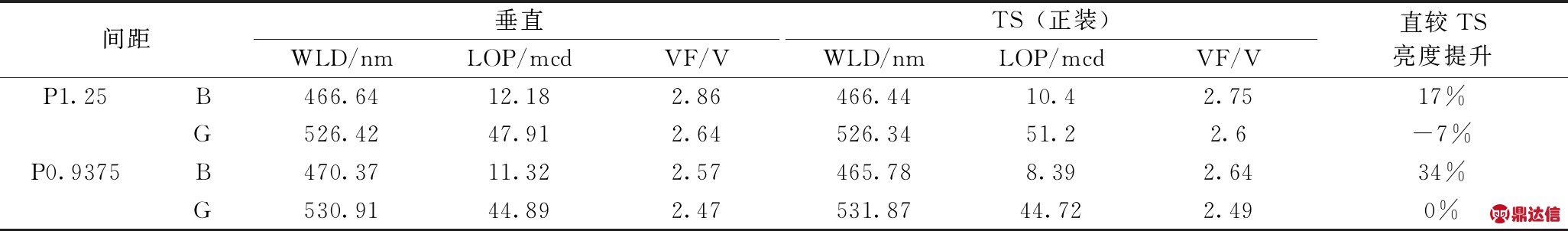

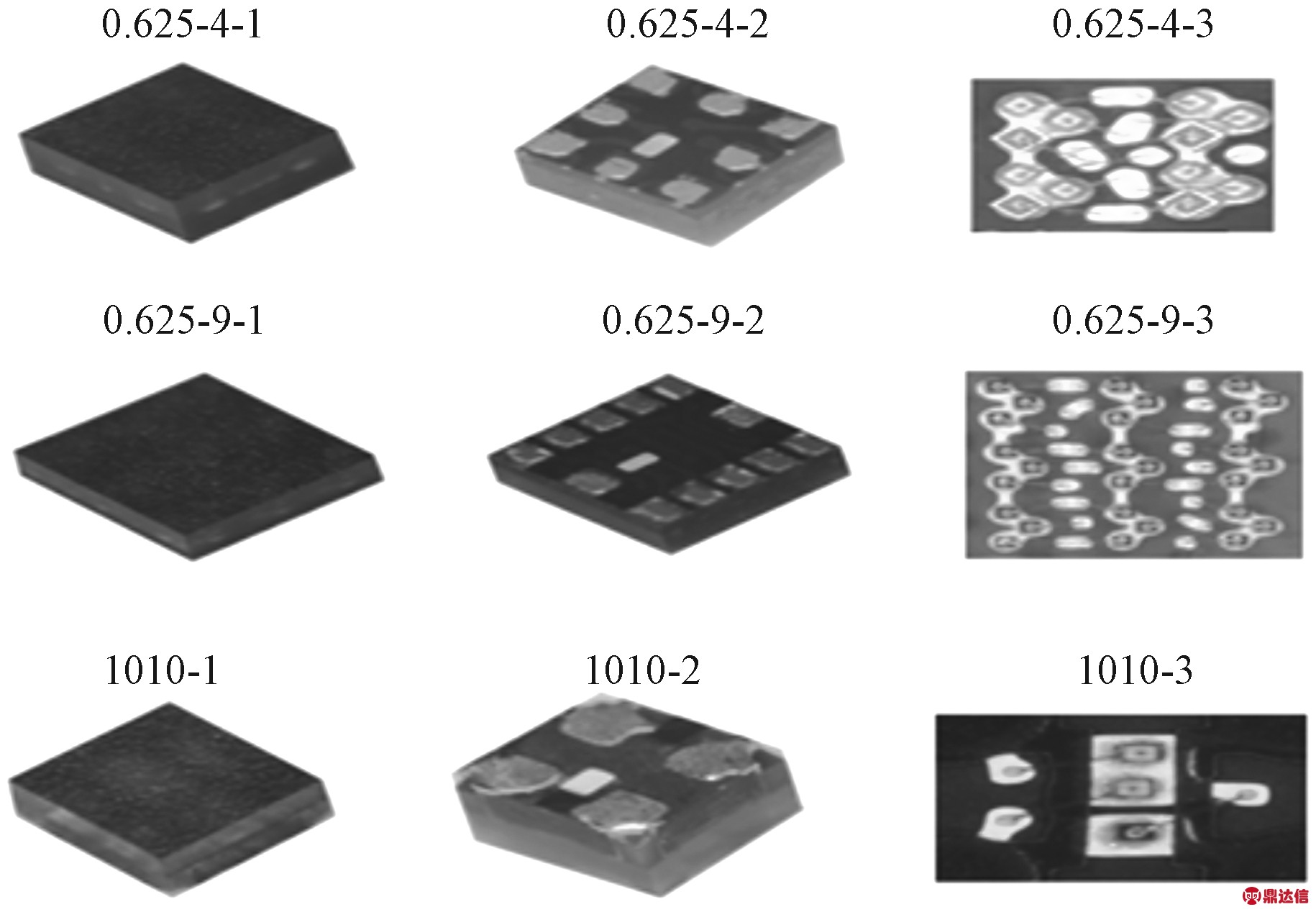

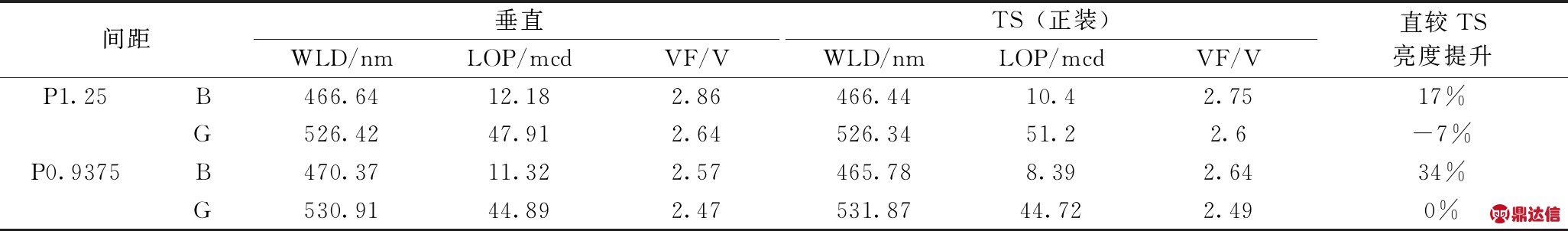

应用Mini-LED蓝绿芯片可以有效促进显示屏进一步向极小间距(P1.25及以下)迈进。目前成品主要有P1.25间距的1010产品,P0.9375和P0.625的四合一产品,在亮度方面也较蓝宝石有优势,如表2所示。

图10 P0.625四合一、九合一和1010产品结构

Fig.10 P0.625 four in one, nine in one and 1010 product structure

表2 垂直结构蓝绿5 mil×5 mil芯片与普通蓝宝石蓝绿5 mil×6 mil芯片封装成品性能对比表

Table 2 Performance comparison between vertical structure on 5 mil×5 mil and TS chip on 5 mil×6 mil

我们相信,全垂直结构的超高清显示屏方案定能在显示领域有巨大的发展空间。