摘要:黑画面的漏光是高级超维场开关显示模式(Advanced-Super Dimensional Switching,ADS)TFT-LCD中常见的一种不良,当液晶面板有形变或应力作用即容易发生漏光不良,窄长型ADS车载产品更容易受力形变。本文探讨漏光发生的机理并进行改善。研究发现,面板由于形变,内应力,液晶偏转发生异常,最终导致黑画面的漏光。本文以312.4 mm(12.3 in)寸窄长型车载ADS产品为例,首先对平坦度进行分析:从面板平坦度、背光源平坦度、背光源口子胶位置等方面分析。再从应力着手:从模组将集成电路压接在玻璃基板上的工艺 (Chip on Glass,COG)、面板和背光源的组装精度进行漏光实验。实验结果表明,在面板平坦度提升、背光源平坦度管控、背光源口子胶设计为半口子胶并由长边固定变更为短边固定,COG绑定温度和压力进行实验设计、组装精度提升等方面改善后,黑画面漏光可从15%降低至0.1%以内。

关 键 词:车载液晶显示屏;漏光;平坦度;背光源;背光源口子胶

1 引 言

TFT液晶显示器凭借高性能和低成本的优点,在汽车行业中广泛运用于车载的仪表和中控系统控制面板。车辆仪表盘属于安全件,主要用于显示行车的状态信息,如速度、转速、温度、油量指示灯、行车里程等信息;中控主要显示导航地图、电话列表、多媒体播放等。车载仪表和中控面板的系统画面底色一般为黑色,如果面板边角位置有黑画面漏光(区块显示发黄)会影响视觉效果,特别在黑夜开车,视觉差异更明显。

高级超维场开关显示模式 (Advanced-Super Dimensional Switching, ADS)液晶模组具有广视角、高亮度以及高开口率等优点,但ADS模组受到外力的挤压作用时,容易产生黑画面漏光现象,影响客户使用视觉效果。黑画面的漏光,俗称L0漏光,是TFT-LCD 行业ADS 产品中极为常见的一种不良。针对窄长的车载ADS液晶产品,更易受力形变出现L0漏光不良。本文以312.4 mm(12.3 in)寸车载产品为例研究窄长型ADS产品的漏光原理,从提升液晶面板的平坦度,优化背光源的口子胶设计,优化集成电路压接在玻璃基板上的工艺(Chip on Glass,COG)方面,提升面板和背光源的组装精度等达到改善L0漏光不良的目的[1]。

图1 L0 漏光实物现象

Fig.1 L0 light leakage phenomenon

2 L0漏光介绍

L0漏光是在黑画面边缘或角落出现发黄不良。如图1所示。面板本身的形变、内应力、背光源的形变、柔性印刷线路板(Flexible Printed Circuit, FPC)的拉扯/挤压、COG绑定的应力均会造成漏光不良。某客户的漏光标准为,在环境照度(100±50)Lx范围内,目视检测,通过8% 滤光片 (Neutral Density Filter,ND Filter)不可见漏光不良,即判定良品。

3 L0漏光机理分析

液晶显示器显示原理:液晶分子在平行于玻璃基板的平面内,无电压时,光线经过下偏光片后形成平行于液晶分子短轴的直线偏光,偏光方向不能转动,因此被上偏光片吸收无法射出。施加电场液晶左右形成横向电场,液晶分子沿着电场方向排列,光线经过下偏光板和液晶层后呈椭圆偏光状态,可透过上偏光片射出[2-3]。

3.1 玻璃的光弹效应

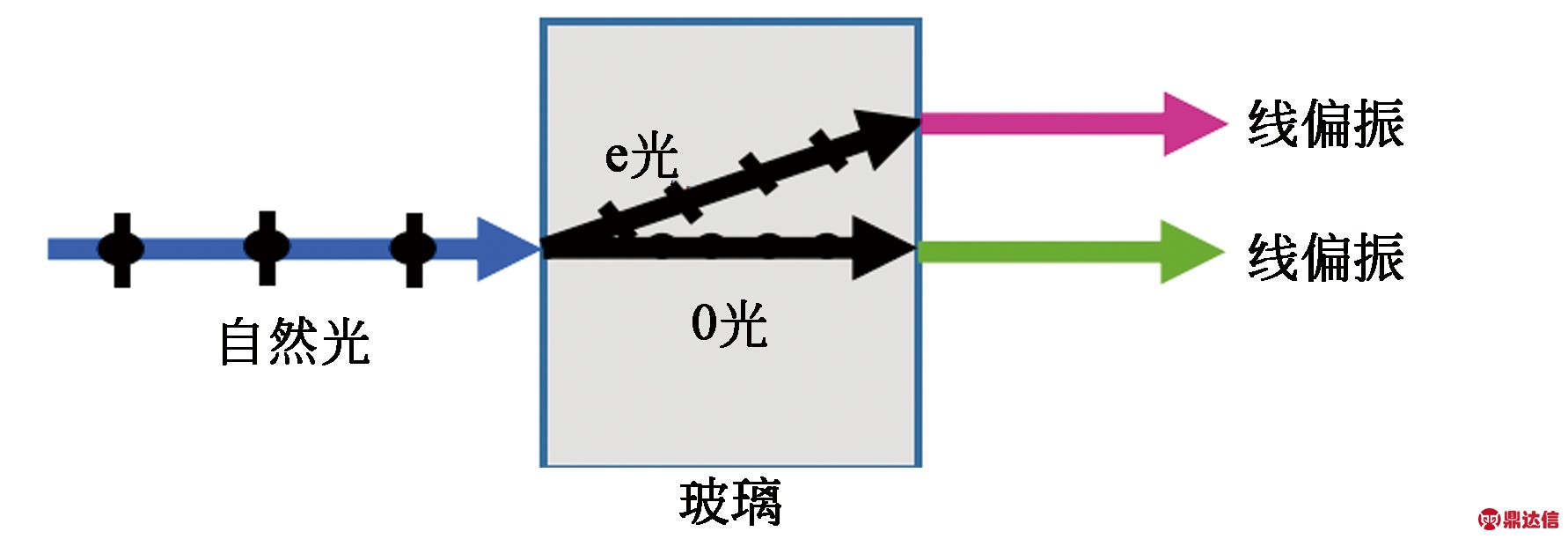

玻璃、塑料、环氧树脂等非晶体在通常情况下是各向同性而不产生双折射现象的,但当它们受到应力时,就会变成各向异性显示出双折射性质,这种现象称为光弹性效应[4-5],受力方向即为光轴方向,如图2所示。

图2 玻璃的光弹效应

Fig.2 Glass photo elasticity effect

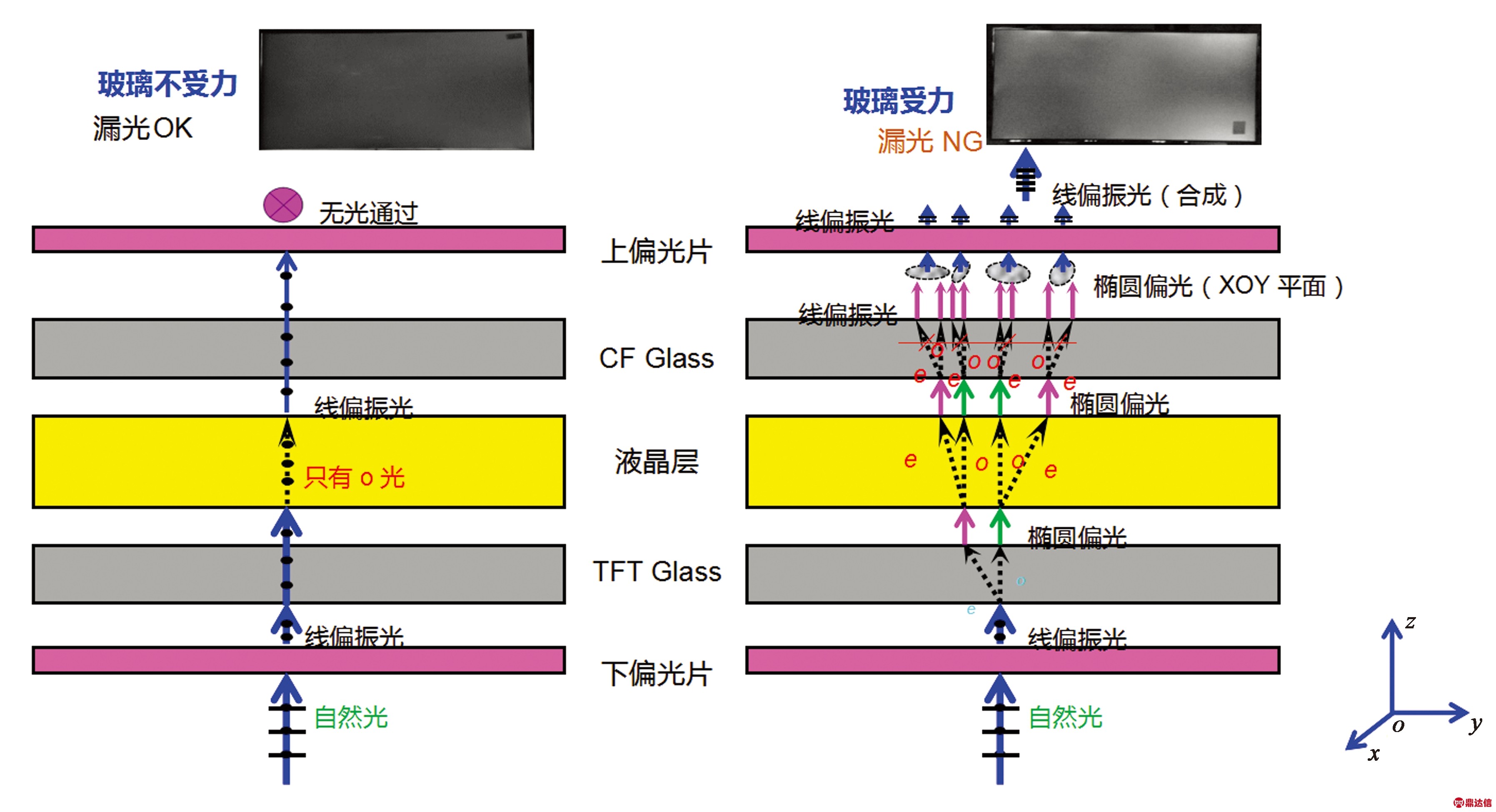

3.2 面板形变产生漏光

当面板受外力形变时,彩膜(Color Filter, CF)基板,液晶层,TFT玻璃基板均发生形变。当自然光经过下偏光片的线偏振光在TFT基板,液晶层,CF基板发生双折射[6]。双折射是指同一束入射光线经过CF、液晶和TFT 层折射分成两束的现象。两束折射光中其中一束光遵循折射定律称为o光,另一束不遵循折射定律,且折射特性随着折射角度的变化而变化,简称e光[2]。自然光经过TFT、液晶层射出CF基板时表现为4对偏振方向相互垂直的线偏振光,这4对偏振光在穿出CF基板时,每对线偏光合成为4条椭圆偏振光且椭圆偏振光的波面平行于XOY平面,4条椭圆偏振光经过偏光片后形成4条线偏振光,由于这4条线偏振光的振动方向平行,可合成为1条线偏振光,产生亮度。若因玻璃形变等原因,则会表现出漏光不良[7-8],如图3所示。

图3 玻璃的双折射效应

Fig.3 Glass birefringence effect

4 L0漏光改善

4.1 面板各阶段平坦度测试

重点分析切割前基板的平坦度(通过测量切割后面板平坦度并还原至大玻璃基板的平坦度)、贴偏光片后平坦度、组装上背光源后的平坦度。

4.1.1 面板平坦度

首先分析切割前基板的形变,在CF和TFT 对合后,密封胶光照射固化前,大基板由于运输途中设备支撑力不均,产生微形变[2],如图4所示。密封胶在固化时,微形变处产生应力固化到切割后面板中,受到外力时切割后面板聚集应力处产生漏光。如图5所示。

图4 切割前基板对合流程图

Fig.4 Glass matching flow chat

图5 切割后面板形变示意图

Fig.5 Glass deformation diagram

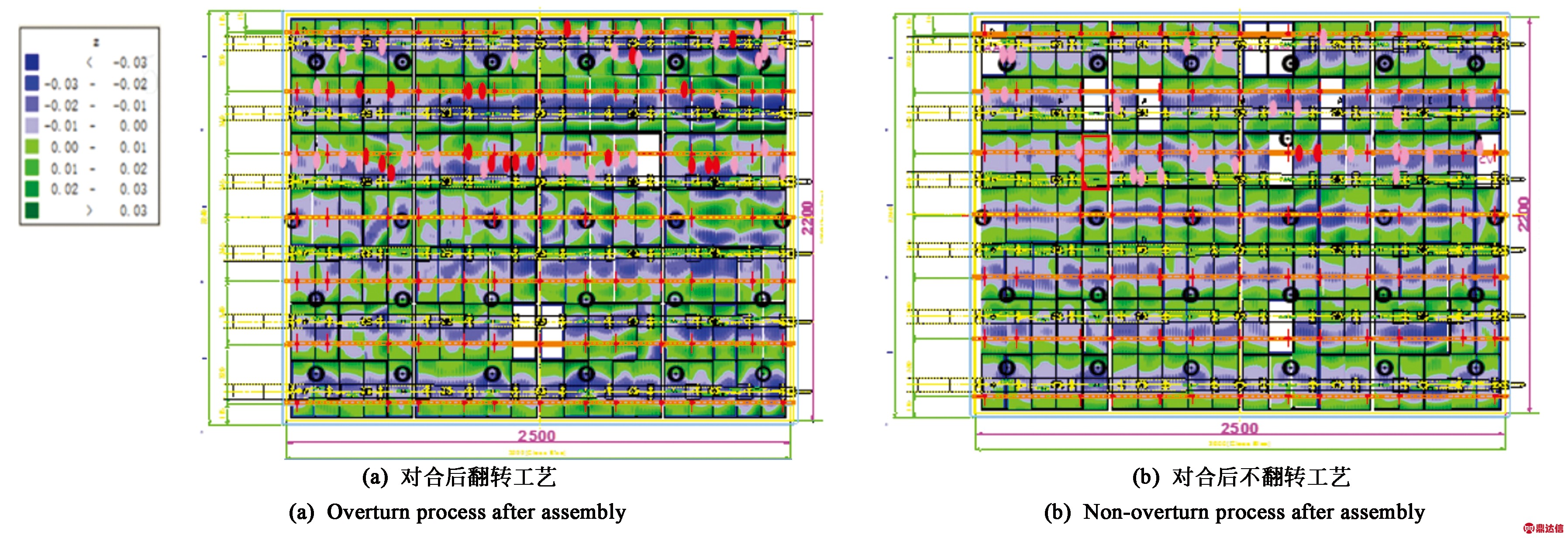

为了验证对合前后基板翻转对其翘曲的影响(密封胶固化前翻转会产生应力),设计实验为CF和TFT玻离对合前进行TFT翻转。现有模式为CF和TFT玻璃对合后翻转至TFT侧朝上,实验条件为TFT优先翻转再对合CF和TFT玻璃。以上2张玻璃基板产品经过2次切割后,使用3D 测量仪,测量切割后面板的翘曲度,并使用Minitab绘制等值线图,将切割后小面板的翘曲度还原到大基板中,切割前大基板的翘曲方向及位置如图6所示。

图6 切割后面板的平坦度图

Fig.6 Flatness diagram of the panel after cutting

图中红色点表示漏光的位置深红色代表漏光Level 2↑(Level 是一种评判不良浓度的方法);浅红色代表Level 2↓;整张玻璃基板的颜色深浅代表变形程度,颜色越深变形越严重,颜色越浅变形越轻。从3D测量仪可测量得:对合后不翻转工艺的面板平坦度(实验条件)优于翻转工艺(现有条件)的平坦度0.05 mm。

从以上图分析可得:对合后不翻转对玻璃基板形变量影响较小。

4.1.2 面板贴偏光片后的形变量

分别对2张面板贴偏光片确认,确认翘曲是否有变化(抽样测量),如图7所示。

图7 贴POL后面板状态的平坦度图

Fig.7 Flatness diagram of the panel state after POL is attached

3D测量面板的平均翘曲度:贴偏光片状态时不翻转工艺的面板翘曲相对翻转工艺低0.02 mm。图7分析得:贴偏光片后对面板翘曲有正向拉平作用。

4.1.3 面板组装背光源后模组形变

针对翻转工艺和不翻转工艺,分别对产品组装背光源(背光源胶带为半截胶设计,并贴附在背光源两侧短边),组装完成后测量面板表面的平坦度(抽测面板的A,B,C 3行),平坦度测试如图8所示。

3D测量模组的平均翘曲度:组装背光源后,不翻转与翻转工艺,模组的翘曲度基本接近,相差0.04 mm。模组形变量相对单体面板形变量增加,且部分面板翘曲的形态发生变化(面板原为下凹状态,现部分面板出现扭曲),主要受组装背光源的影响。

图8 模组状态的平坦度图

Fig.8 Flatness map of module state

4.2 面板平坦度分析及改善

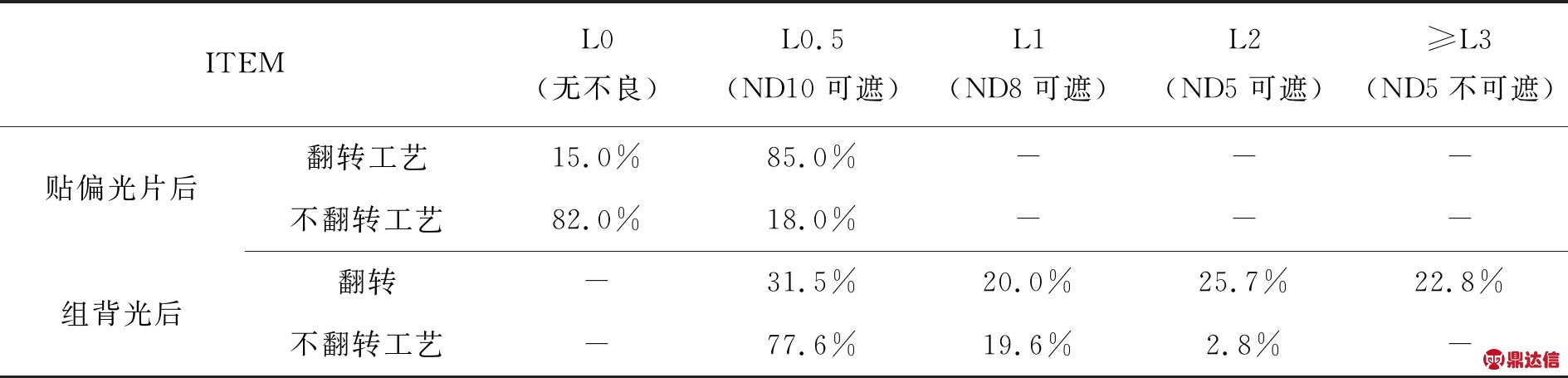

从以上平坦度测量可得,贴偏光片和组装背光源后,面板的平坦度均发生变化,分别对贴偏光片和组装背光源后产品加信号点灯进行测试,观察产品L0漏光的平均漏光程度,如表1所示。

表1 L0漏光程度

Tab.1 The Level of L0 leakage

从表1可得:(1) 不翻转工艺相对翻转工艺,L0漏光现象更轻微。(2)组装背光源后,L0 漏光现象加重(详细分析见文章4.4),不翻转工艺的漏光不良相对轻微。

4.3 COG绑定漏光分析改善

COG绑定工艺为模组工艺:集成电路(IC)通过各向异性导电胶(Anisotropic Conductive Film,ACF)绑定在玻璃电极上。COG绑定过程中,由于在高温下IC 和玻璃均受热膨胀,当压头离开时,温度下降,热胀冷缩,IC的收缩量大于玻璃的收缩量,导致玻璃发生翘曲[10],详见表2。

表2 COG Bonding工艺L0漏光分析

Tab.2 L0 light leakage analysis in COG bonding process

续 表

从表2可得:在不影响绑定品质的基础上,将压头温度、载台温度、刀头压力进行实验设计,以此减少玻璃的形变,降低L0漏光的程度。

4.4 背光源平坦度分析及改善

由于面板组装背光源后,3D显微镜测量模组的翘曲度增加,点灯检测L0漏光的程度增加。分析单体背光源的形变和组装过程对L0漏光影响,如图9所示。

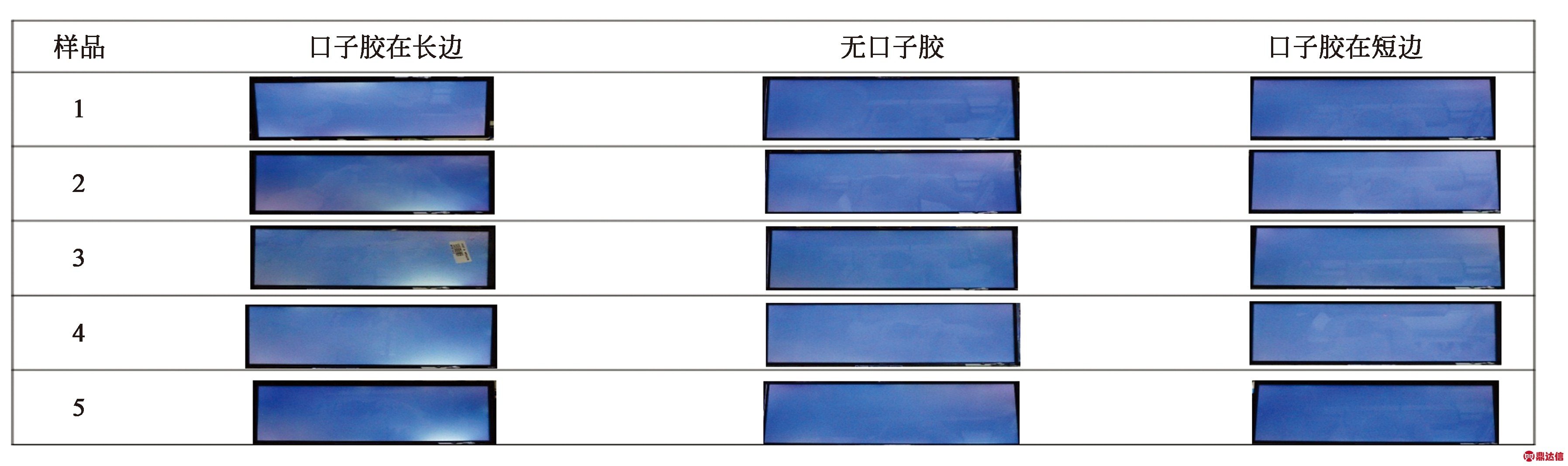

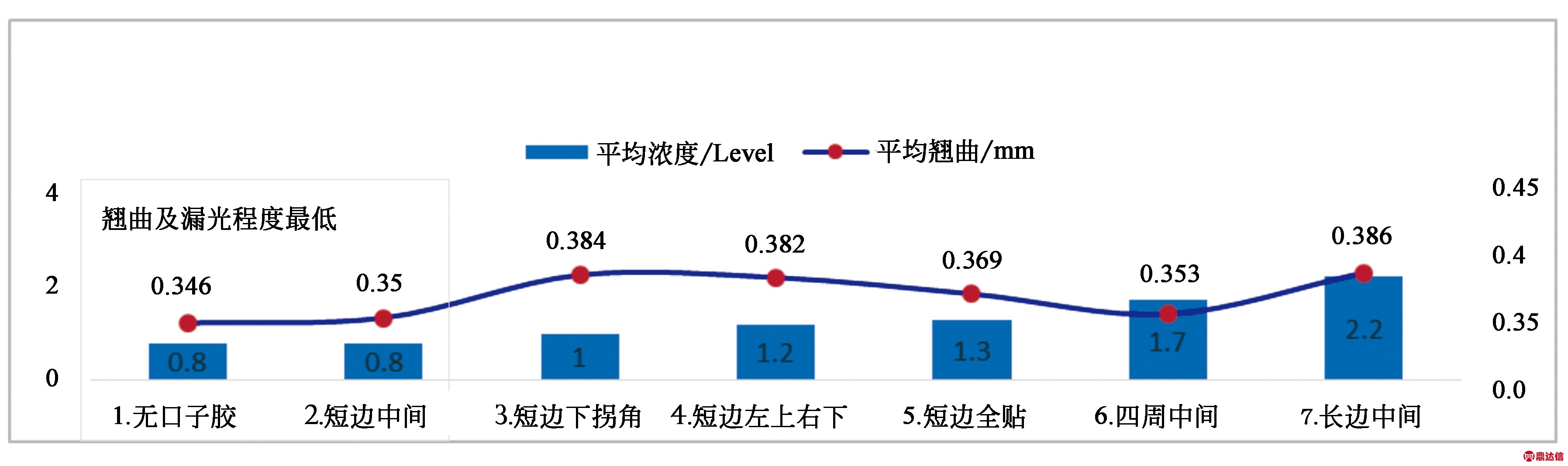

4.4.1 背光源口子胶对L0漏光影响

进行背光源口子胶位置及全胶与半胶实验,当口子胶位于背光源长边,L0漏光不良率为15%。 分析不良现象,漏光位置主要集中在长边位置,现设计实验,验证口子胶位置对模组翘曲度和L0漏光的影响。实验设计,共设计7组实验条件,将口子胶位置分别位于背光源长边、短边、全胶、半胶等。每次实验共做3次,每次实验所用的面板和背光源均为同一片,不同实验条件之间的更换只更换泡棉和口子胶。以下数据均在未卡铁框状态下测量,实验结果如图10所示。

图9 面板和背光源的组装过程

Fig.9 Panel and backlight assembly process

图10 验证口子胶对漏光的影响

Fig.10 Influence of backlight tape on light leakage

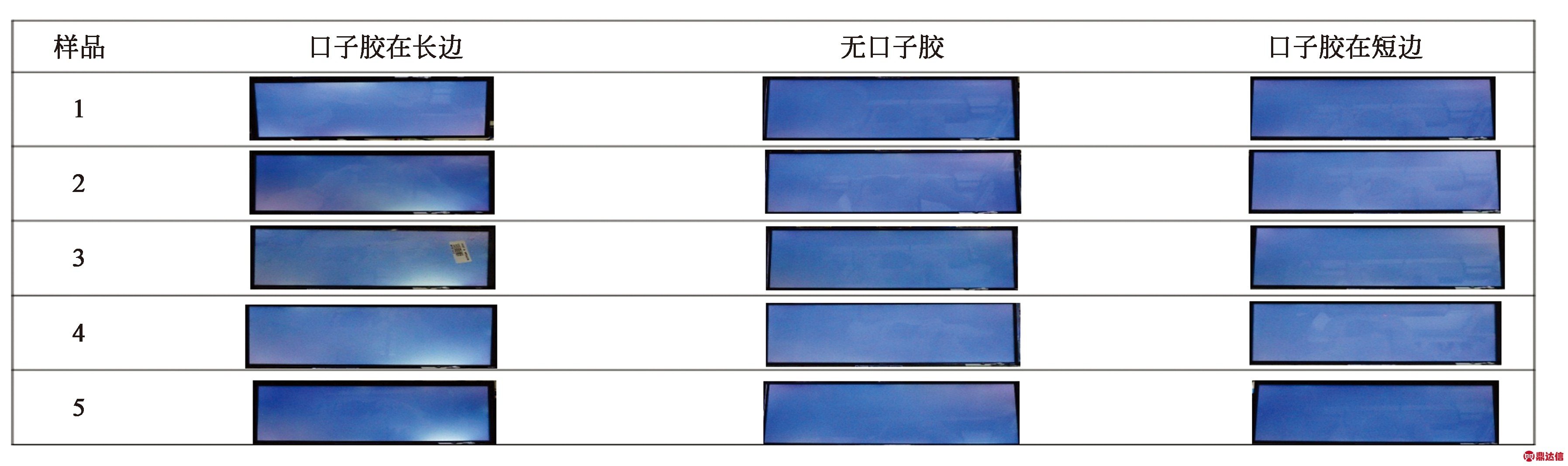

从图10可得:实验1:无口子胶;实验2:半口子胶贴附在背光源短边中间位置,漏光和翘曲度最优;实验3~5,半口子胶非对称贴附或短边全贴,翘曲及漏光均较差;实验6:四边均贴附半口子胶;实验7:长边贴附口子胶,漏光及翘曲均较差。为更有效验证口子胶对漏光的影响,再次取3个实验产品,半口子胶位于长边,无口子胶,半口子胶位于短边样品各5片,分别检测其漏光程度,明显可见无口子胶和口子胶在短边漏光较轻微,如图11所示。

图11 验证口子胶对漏光影响实物图

Fig.11 The Picture of light leakage

综上述实验可得:无口子胶/半口子胶优于全口子胶;口子胶贴附短边优于长边(注:由于无口子胶,面板无法完全固定,在背光源中会晃动并摩擦胶框,导致背光源异物不良,故不可取)。

4.4.2 验证背光源口子胶对L0漏光影响

将半口子胶从背光源长边变更为背光源短边,漏光从15%降低至3%;需要进一步分析背光源的影响。使用3D 测量仪,测试背光源四周泡棉(与面板直接接触的位置)数据:测量17 pcs样品,背光源的平均翘曲0.24%,测量其中94% 呈现下凹状态,如图12所示。

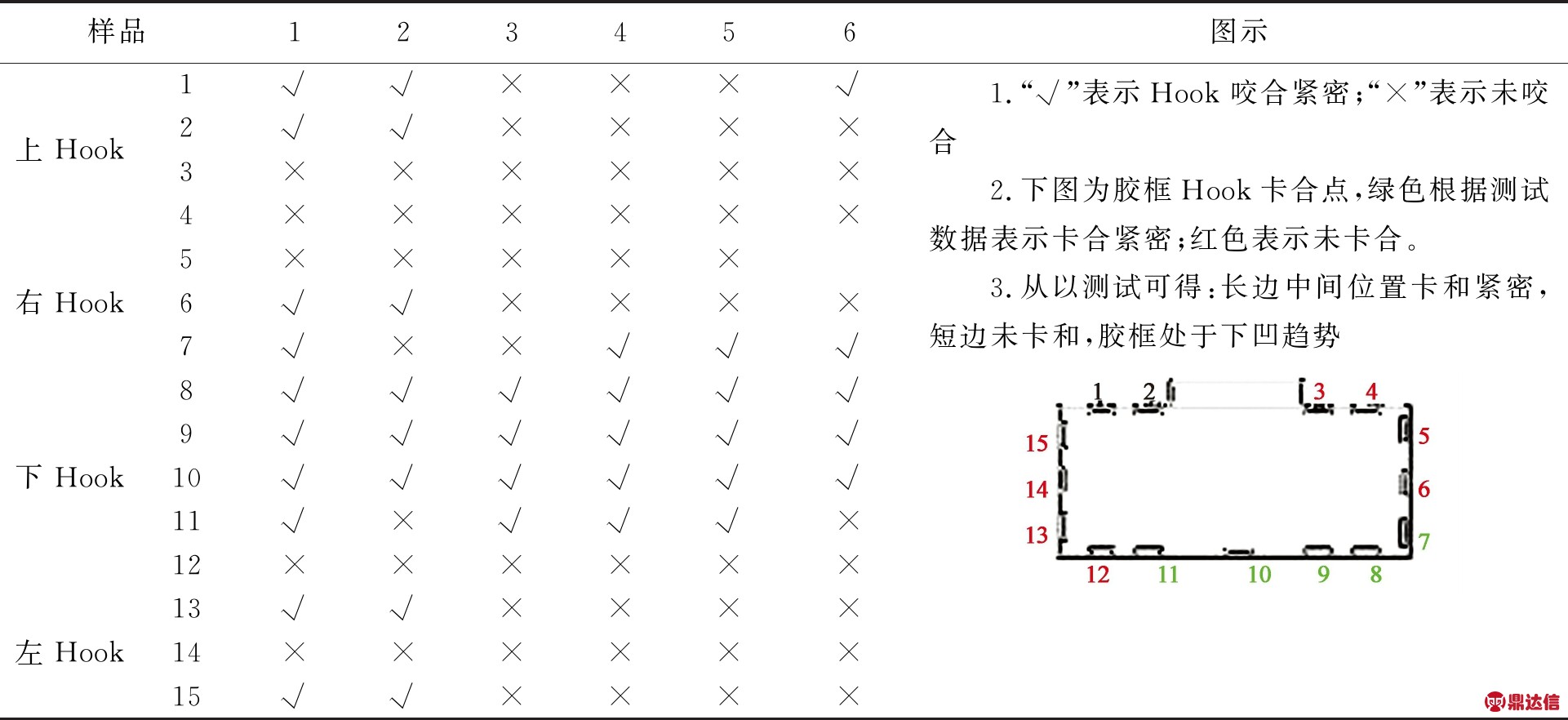

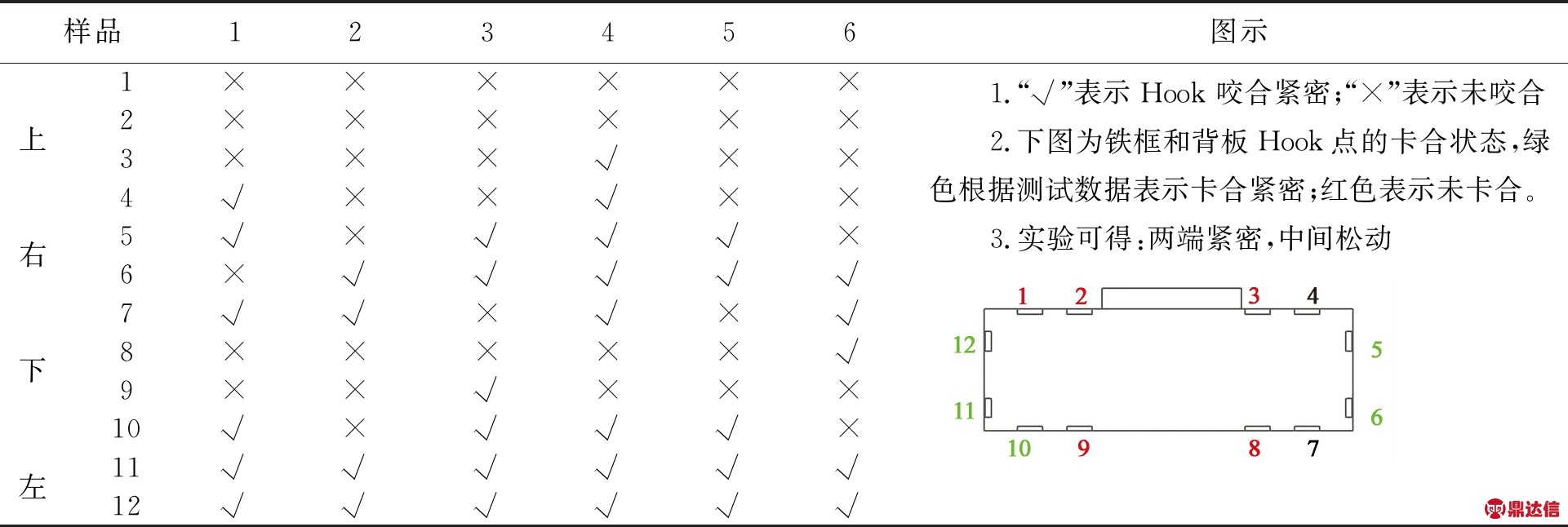

对背光源形变的原因进行分析,根据图12的3D图示,将形变点分别标注为a、b、c、d 4个点。其中a、b 两个点形变主要取决于背光源胶框的形变,胶框的形变主要受卡合点(Hook)卡合力影响,对胶框和背板卡和状态分析结果见表3。

图12 背光源的翘曲

Fig.12 Backlight warpage

表3 胶框Hook卡合状态

Tab.3 State of frame and hook

c点形变主要是由于Hook 9点和10点位置卡合紧密影响。d点形变位置贴附口子胶,口子胶厚度0.05 mm,故偏高。综上可得:背光源胶框呈现下凹状态,主要受背光源胶框的卡合决定。为了提升背光源平坦度需要对Hook卡合管控,保证Hook均卡合良好,最终保证背光源平坦度控制在0.3 mm以内。

4.4.3 组装背光源后模组平坦度分析

面板组装上背光源成模组后,平均翘曲上升2倍,绘制等值线和3D图,对比如图13所示。

图13 面板和模组的翘曲对比图

Fig.13 Contrast chart of panel and module

实际测量面板与铁框内部的间隙均≥0.2 mm,铁框对面板不施力,铁框和背光源卡合状态,铁框给背板(背板直接影响胶框形变)的力,如表4所示。

表4 铁框Hook卡和状态

Tab.4 The state of Bezel Hook

综上所得: 铁框和背板两侧短边卡合紧密,长边卡合松动,短边对模组整体形成挤压,导致模组形变。故从设计上铁框和背光源的Hook卡合,需要保证卡合程度一致(注:设计上Hook卡合松动,不仅导致背光源轻微变形,同样会导致产品摇晃异常响声)。

4.5 组装精度管控

4.5.1 FPC 反折精度

模组产品,柔性印刷电路板(Flexible Printed Circuit,FPC) 一端连接面板,另一端连接电路板PCB’A(Printed Circuit Board +Assembly),且PCB’A 需要使用双面胶黏贴在背光源的背板上固定。做2个极端实验:在绑定完成不组装背光源状态点亮产品调至黑画面,用手轻拉和轻推FPC,与FPC连接的面板处有明显漏光,故需严格对FPC反折精度管控,减少FPC的拉扯应力,同理,FPC薄化设计可减少FPC的内应力。

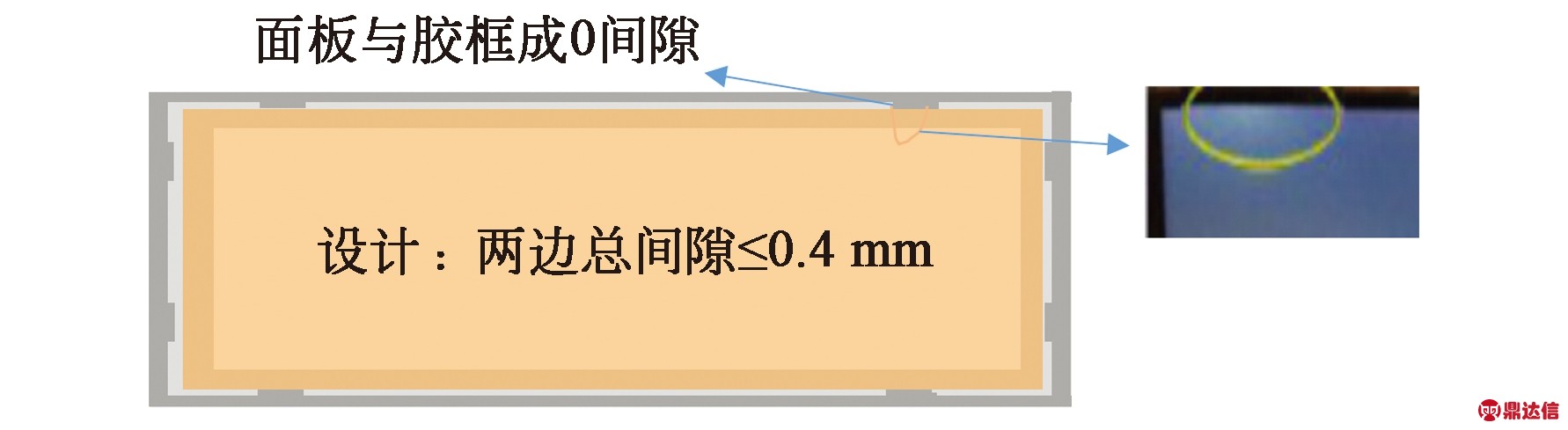

4.5.2 面板和背光源组装精度

模组工艺,需要将面板和背光源进行对合,要求面板与背光源胶框的凸点无任何干涉,若对位偏斜,面板与胶框凸点形成挤压,面板受到内应力,导致漏光,以下为某客户312.4 mm(12.3 in)产品面板与胶框凸点设计,两侧间隙设计≤0. 4 mm。如图14所示,面板与胶框凸点成0间隙,导致凸点固定点位的漏光。

图14 固定位置漏光

Fig.14 Light leakage of fixed position

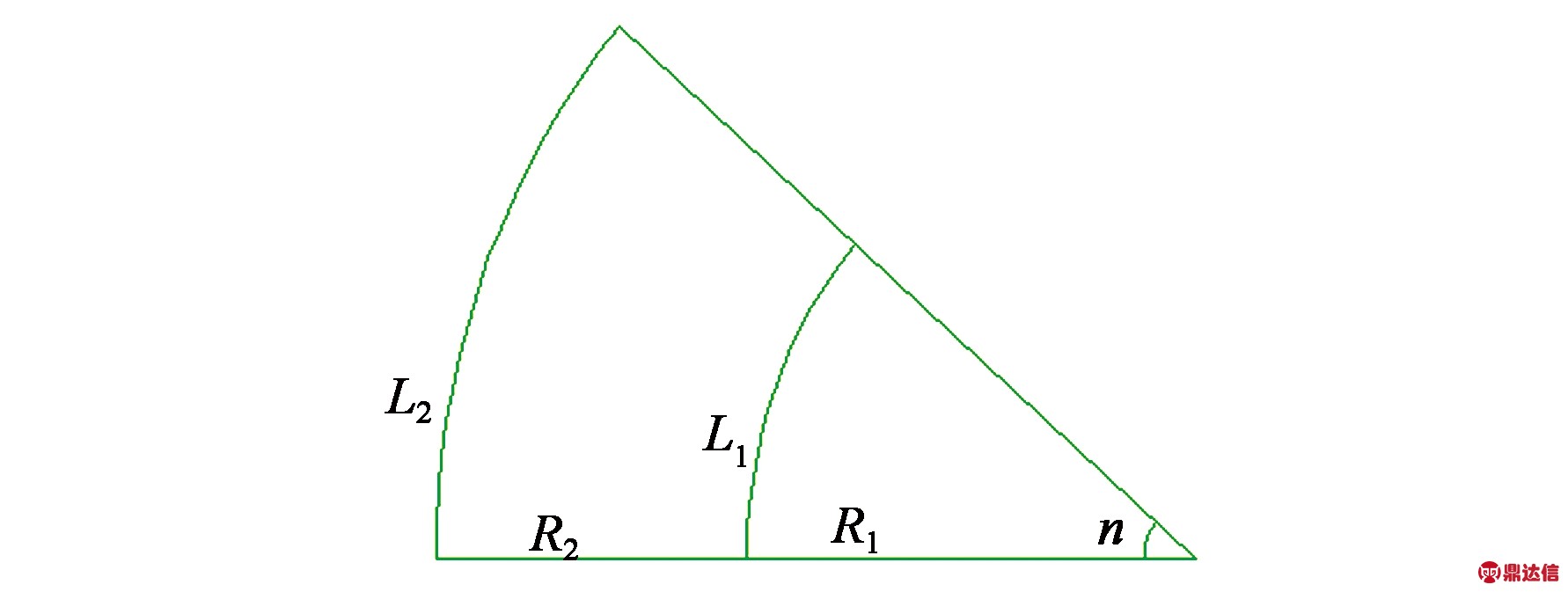

面板和背光源对合分为两种,人员手动对合和设备自动对合。首先分析人员手动对合:对合时以长边为基准对合优于以短边对合。对合手法,以背光源一端为起点对合,对合的轨迹实际为弧线L,对合的形状为扇形。扇形的弧长L越长,对合过程中越容易偏移导致不良。

弧长公式:L=nπR/180[10]。其中:L是弧长,n是扇形圆心角,R是扇形径。综上可得:以长边为起点对合时,对合轨迹弧长L最短,对合的精度越高[11]。如图15所示。

图15 手动对合轨迹

Fig.15 Manual assembly route

其次分析设备自动对合:设备对合是真空吸嘴吸附面板,相机识别标准点位对位,面板整面下压对合,通过设备精度管控,面板与胶框凸点无接触[11],从而不会形成凸点位置挤压漏光。

5 结果与讨论

L0漏光是ADS产品顽固性不良,漏光形成的根本原因是产品的形变及内应力作用。本文主要分析面板形变和内应力对漏光的影响,并通过实验从面板的制成工艺,及机构干涉方面着手,对各工艺段产品平坦度进行测量,查找内应力的来源,并设计实验找到工艺的最佳参数组合。总体来说,在CF和TFT 对合后,密封胶固化前减少切割前面板运输途中设备支撑力不均,导致面板产生微形变,如减少运输翻转,增加支撑面板的面积,降低运输速度,提升面板的平坦度;COG 绑定工艺,通过降低绑定温度,减少IC和玻璃的热胀冷缩,减少形变量;背光源平坦度设计,通过管控胶框Hook 卡合状态,保证Hook全部卡合完好,保证胶框平坦度,并将背光源平坦度管控增加至背光源入料检测关键尺寸;背光源上泡棉口子胶设计,分段式的口子胶代替全胶,降低胶的粘性等,降低口子胶对面板的拉力,针对窄长型呈下凹状态的面板,口子胶设计在短边代替设计贴附在长边,以达到不加重漏光的目的;其次模组组装工艺提升精度,如FPC 的反折精度,减少FPC 对面板的拉力/推力,减少面板的内应力;提升面板和背光源对合精度防止背光源胶框凸点对面板的挤压,减少L0 漏光。

6 结 论

在CF和TFT 对合后密封胶固化前,切割前面板不做翻转动作,可提升面板的平坦度;针对背光源的口子胶贴附,无胶状态最优,为防止面板在背光源中移动摩擦胶框导致背光源胶框屑增加,需要对面板进行固定,口子胶采用半胶代替全胶,贴附于面板形变的高点位置,如窄长型ADS面板呈现凹形变,口子胶需要贴附在背光源短边侧,避免贴附在凹型的低点,否则会加重面板的形变。最后,导入低温ACF 绑定工艺,提升FPC 反折精度,提升面板和背光源对合组装精度,均为减少面板的形变及内应力,最终通过设计变更及工艺优化,L0漏光从15%不良降低至0.1%以内。