摘要:应急柴油机组是核电厂能动安全设备可用性的最终保障,其可用性对于保障核电厂的核安全生死攸关。柴油机本体连接外部辅助回路的软管泄漏破裂可直接导致其不可用;而近年来,国内在建的很多机组的应急柴油机在调试期间都发生过软管破裂事件,给机组的核安全带来巨大隐患,同时也极大地影响工程调试进展。本文以某项目10 kV应急柴油机组软管破裂为例进行了根本原因分析,并提出了针对性的措施和对策。

关键词:应急柴油机组;软管;破裂/泄漏;核安全;措施

1 引言

核电站应急柴油机组用于在失去场外和场内电源的事故工况下为核安全相关的设施提供电源;其可用性是核电厂核安全能够得到保障的前提。在我国,除了西屋AP系列的以非能动设施作为事故工况下保证核安全主要手段的机组外,目前在运和在建的机型的核安全都是以能动设备(泵、风机、冷冻机组、阀门执行机构等)的可用性作为核安全的主要保障;应急柴油机组正是为了这些核安全能动设备(包括仪控)的可用而专设。由于大型核电机组的核安全能动设备数量庞大,相应所配置的应急柴油机组的功率也相对较大。大功率的柴油机组的各辅助系统无法像更小型的柴油机进行高度集成,其配套的附属回路(燃油、润滑油、冷却水、压缩空气等)通常都要和柴油机本体分开布置,这样大型柴油机组就产生了很多和本体基座之外的辅助连接接口。这些连接通常都设计成具有减振效果的如膨胀节、软管之类的连接,设计选型、制造质量、现场布置、维护监督如有不当,均可能导致软管泄漏乃至爆裂,造成柴油机组不可用。本文对某核电项目的应急柴油机组软管损坏进行了原因分析;并依此为基础,给出了必要的技术措施建议,供同行参考、探讨和交流,共同提高核电站核安全水平。

2 问题

该核电厂两台机组共配置8套应急柴油机组。柴油机设计功率10 500 kW、转速600 rpm、频率50 Hz、气缸数14。其配套有燃油、启动及超速保护压缩空气、高温冷却水、低温冷却水、润滑油等辅助回路;这些辅助回路均和柴油机本体分开、单独设计布置,每台应急柴油机的辅助系统和本体相连的软管总计有55根。软管均为内衬层耐油的丁腈橡胶、中间衬金属增强层、外层为耐磨耐候的氯丁橡胶或氟橡胶结构。该核电厂机组调试后,陆续发现有多起软管泄漏或爆裂;该问题导致调试无法继续,更带来严重的安全隐患;更换后个别位置的软管短期内还发生再次爆裂。为避免人身及工业安全风险,其1#机组的4台应急柴油机组的调试工作因此暂停终止。

3 分析

发生破裂或泄漏的软管分别位于超速保护回路的压缩空气入口及燃油回油出口处。每台柴油机组分别有2根超速保护压缩空气入口软管及2根燃油回油出口软管。8起损坏事件中,压缩空气软管损坏有6根(4台柴油机组均有损坏,其中1根软管损坏为更换后重发),2根为燃油回油出口软管。事件发生后,为制定有效的纠正措施、避免问题重发,保证柴油机组的可用性,对损坏软管从如下多方面进行了分析。

3.1 设计选型

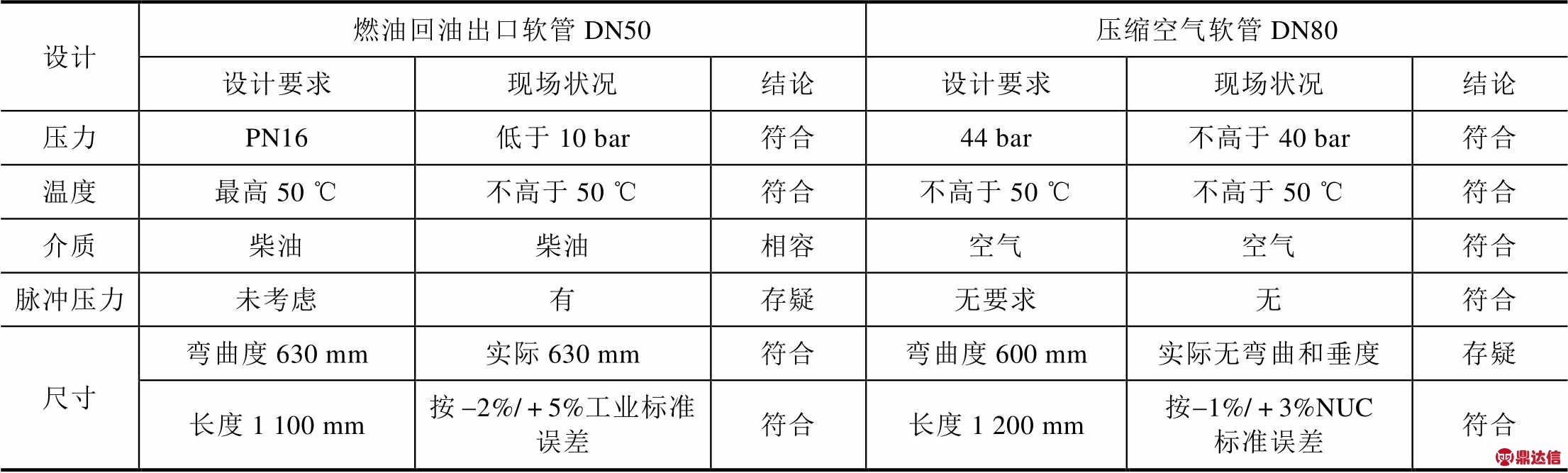

设计选型的分析比较结果如表1所示。从设计选型的角度燃油回油出口软管的脉冲压力可能是软管破裂的主要因素;而压缩空气软管的长度显然不满足软管安装的基本要求(无垂度)。

表1 设计分析表

Table 1 Design analyses

续表

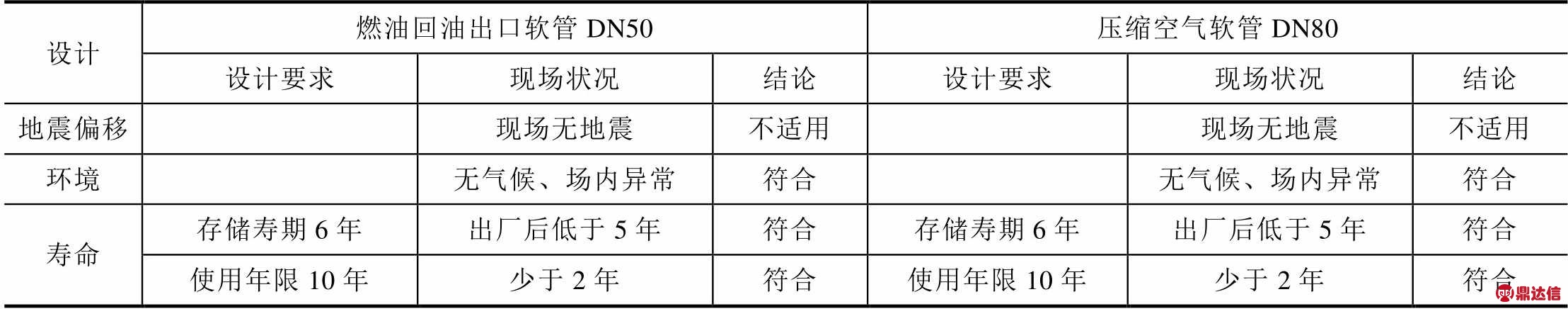

3.2 制造、运输、储存

制造、运输、存储的分析如表2所示。所有记录均表明相关过程无异常,入库检验及出库检查物项状态完好。显然,软管损坏和这些环节没有直接关系。

表2 制造、运输、储存分析表

Table 2 Manufacturing、transportation、 storage analyses

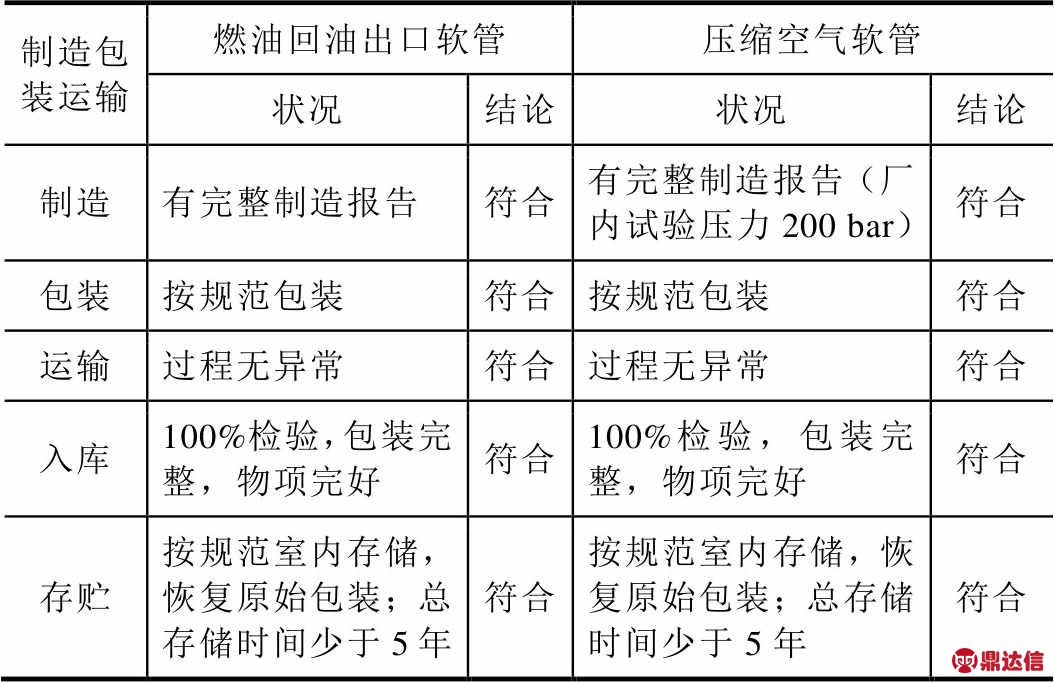

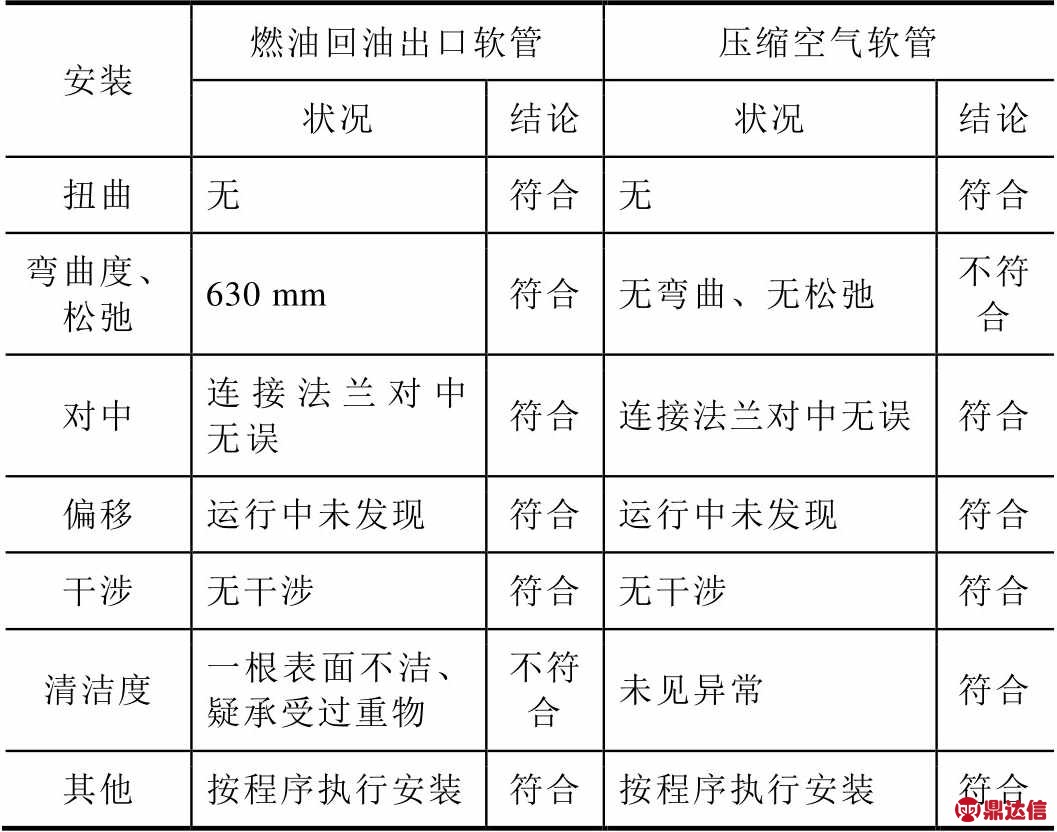

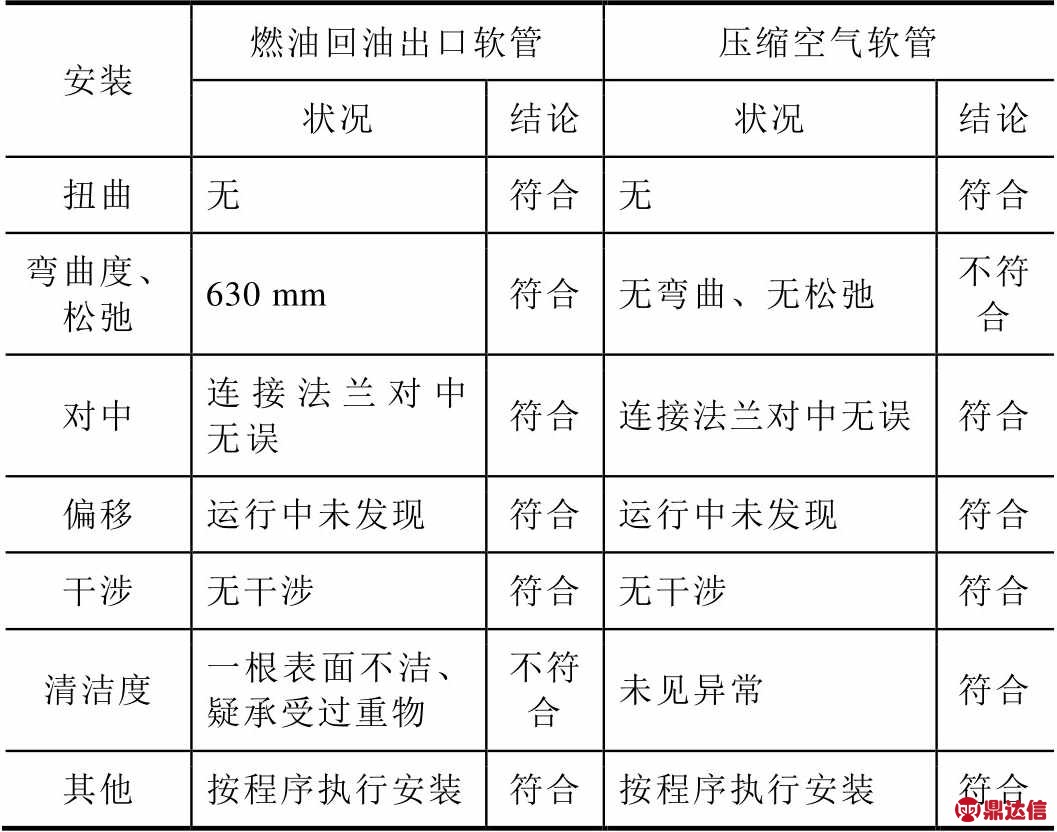

3.3 安装

安装状况的调查和分析请如表3所示。安装过程按供应商提供的程序、图纸进行;但压缩空气软管设计供货的长度1 200 mm,两端连接钢管的法兰间距亦为1 200 mm;连接后软管已无法提供应需的松弛度,运行情况下无法吸收柴油机振动等所产生的位移,所供软管的长度不足被怀疑是其爆裂的主要原因。燃油出口软管表面状态不佳;疑曾有践踏或重物悬挂。该情况或对软管的损坏泄漏有贡献,但无法因此确定或怀疑这就是其破裂的直接或根本因素。

表3 安装分析表

Table 3 Erection analyses

续表

3.4 第三方的分析

为了更深入和全面的了解软管损坏的根本原因,受损软管分别被送至国内(压缩空气软管)和国外的专业检测机构(燃油回油出口软管及压缩空气软管)进行独立第三方分析。国内某研究机构对压缩空气软管的分析结论是:

失效一端的金属接头与橡胶连接存在工艺缺陷,由此造成接头处的抗拔脱性能不高或者密封性能不好,软管与金属接头拔脱;软管的内衬层和外覆层橡胶均已老化,性能下降,且内衬层与增强层、外覆层与增强层之间粘合强度均不达标,从而发生爆破[4]。

国外第三方实验室的结论为:

(1)对于压缩空气软管,施加于内衬金属加强层的力超过了其所能承受的最大机械应力,从而导致软管的爆裂。这表明在运行过程中软管受到了超出设计的机械载荷,致使内衬加强金属结构发生突然的韧性断裂。鉴于橡胶层仍具有良好的机械性能,意味着软管的损坏和橡胶老化无关[2]。

(2)关于燃油回油出口软管;从橡胶覆层的裂口判断,破坏有一个渐进的扩展过程;从金属加强层的断口微观分析及宏观变形来看,金属加强层的断裂应该是反复持续的冲击造成而非应力作用导致;所以,软管的破裂应是其局部承受了持续的循环冲击导致金属加强层疲劳、最后发生断裂,从而产生破口[1]。

3.5 第三方分析评断

外部第三方分析一般均只以损坏软管为样本在实验室进行,没有充分考虑现场安装、运行、场地环境等具体实际状况;所以,其结论在一般情况下应仅供参考。最终的结论一定要考虑工程实践及经验反馈、物项安装、使用维护、环境等具体状况才能得出更接近真相的相对可靠的结论,并据此采取针对性的措施,从根本上解决问题。

3.5.1 关于压缩空气软管

老化和制造工艺质量的问题应可以排除;依据如下:

● 关于质量;上游提供的制造完工报告完整,厂内的试验严格(按超过设计压力的4倍进行压力试验);接货验收没有发现任何质量缺陷,存储和使用均按相关程序和标准执行且未超过设计期限。同时检测所用样本是已产生损坏的软管,本身已有一定的失效。所以质量问题导致软管破裂的结论不具备充分的说服力。

● 关于老化;如果是老化所致,作为同时到场和安装的软管必然具有共性,同时发生失效的软管必然也是发散的,而不是某特定的功能位置。从设计角度,损坏的软管并未到存贮及使用寿期(见表1);根据一般的工业实践和经验反馈,该设计寿命有充分的依据。另外现场其他软管经过普查没有普遍发现如表面龟裂等类似老化现象;而国外第三方的检测也已基本排除了老化的可能[2]。所以,老化不是软管损坏的根本原因,即使有一定程度的老化存在。

“软管承受了超出设计的机械载荷,致使金属内衬加强结构发生突然的韧性断裂”这个结论比较符合现场的实际状况。根据一般的实践,软管在实际使用过程中必须要保持一定的松弛度,以避免软管因振动或管系应力导致的伸缩等作用引起软管的拉伸。所以在设计上都会根据具体的计算结果,给出弯曲度的要求。在3.1的“设计选型”表1中,已明确要求压缩空气软管必须有大于等600 mm的弯曲度及松弛;但现场用于连接软管的两端钢管的法兰间距为1 200 mm,实际供货的软管长度也是1 200 mm;安装后的软管已无松弛,极易在振动管道位移情况下被拉伸,而这种受力一般都不在设计考虑范围内。所以,在其他设计、安装等因素已排除的情况下,软管长度不足可能导致的破坏符合第三方的分析结果。

3.5.2 关于燃油回油出口软管

基于3.5.1的分析,同样可以排除老化和质量因素。

由于燃油回油出口的脉冲压力在设计选型上没有被考虑,显然,“局部承受了持续的循环冲击导致金属加强层疲劳、最后发生断裂”的结论符合脉冲压力造成的结果。

3.6 结论

(1)压缩空气软管的爆裂是因为软管长度不足,运行后管系位移、振动使得软管受到持续拉伸导致金属加强内衬断裂后爆裂。

(2)燃油回油出口软管的破裂是设计上没有考虑该位置的脉冲压力,软管的设计选型错误造成。

4 措施和建议

4.1 本案例的纠正措施

(1)基于上述分析,对压缩空气软管,增长软管(长度由1 200 mm增至1 400 mm),保证必要的长度裕量及弯曲度。同时在满足管系应力核算的前提下,改变两端连接管道第一个支架的型式(由滑动式改为固定式)。

(2)对燃油回油出口软管,提高耐压等级(由PN16提高到PN40)以增强其抗脉冲压力的能力,同时修改支架以降低振动。

上述措施均在现场实施,后续的多次试验运行过程中没有再次发生泄漏。这说明对于故障原因的分析判断是准确的,措施是有效的。但对于燃油回油出口管,仅仅提高耐压等级仍显不足,该措施可以一定程度上延缓破裂,但不够彻底。

4.2 后续行动

(1)从多方面分析考量,压缩空气软管的纠正措施比较充分,可以保证其在设计寿期内的运行可靠性,不需要进一步的改进。

(2)对于燃油回油出口软管,应将软管走向由水平改为垂直布置,可以最大程度避免脉冲压力的影响;但实际布置已无法在现场这种改造。所以,决定以膨胀节替代软管;而该方案现实可行,可最大程度避免和现场布置的相互影响。

(3)对其他未发生异常的软管进行全面排查和分析,并制定针对性的纠正措施。

4.3 建议

在满足设计、制造等相关上游环节的基本要求外,还需要遵循必要的现场安装布置要求,并采取必要的管理措施,以保证实际使用中的可靠性和安全。

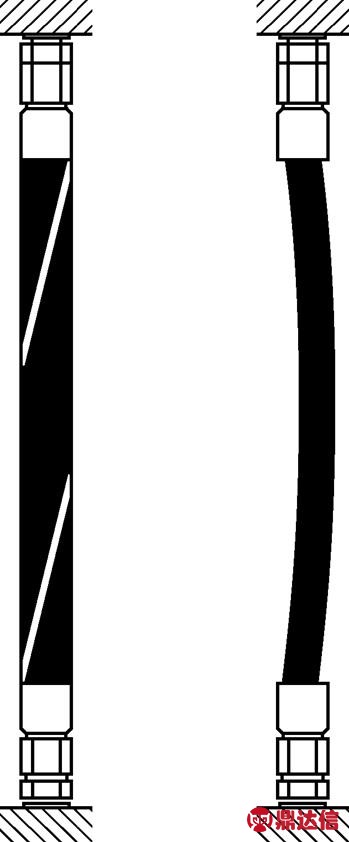

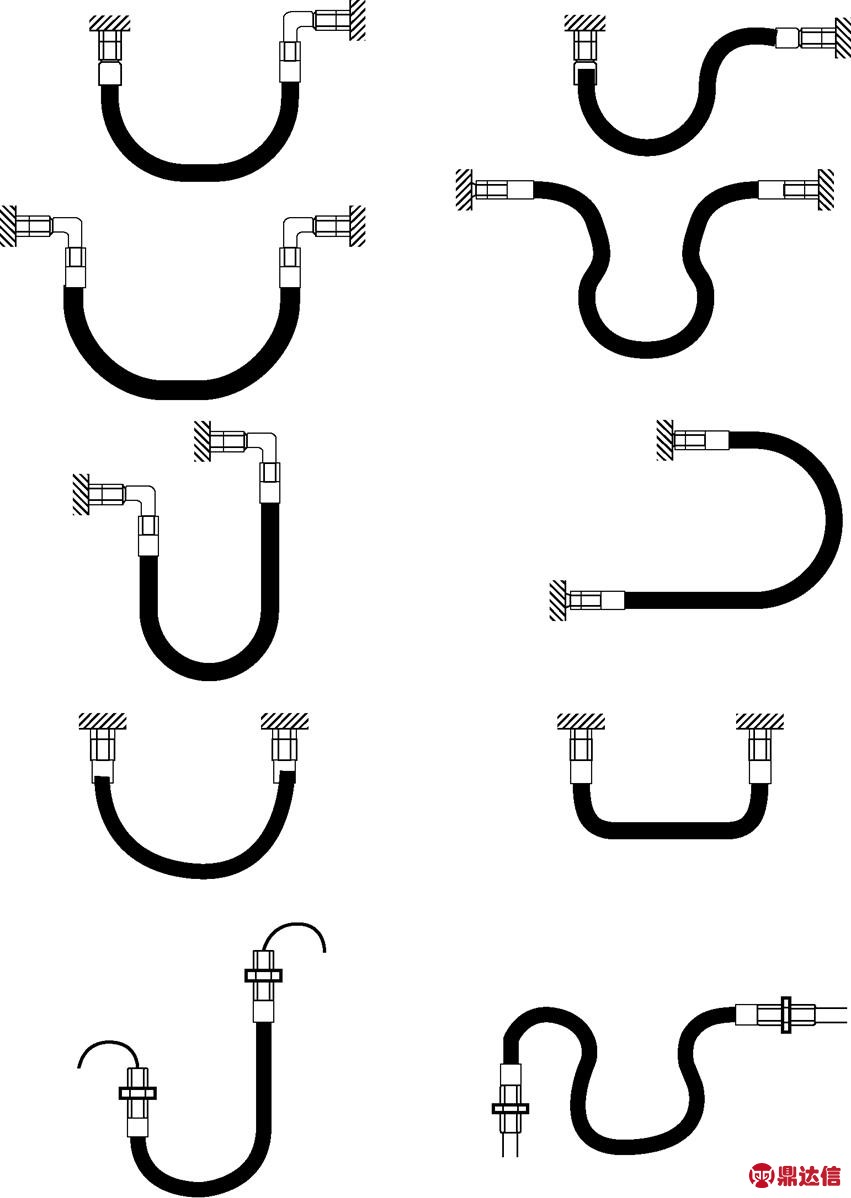

4.3.1 安装布置

柴油机外部接口的连接软管的布置应尽量按如下示意(见图1~图6)进行布置,保证必要的弯曲和松弛,避免局部(尤其是和金属接头位置)额外的机械载荷;在设计上,长度的选择、连接管道的布置是决定性环节,而安装时则应绝对避免软管的任何扭曲。

图1 垂直布置(应保证松弛并避免扭曲)

Fig. 1 Vertical erection (keep slack and avoid twisting)

除了以上图示的安装布置的基本要求外,设计者还应注意以下几点:

(1)对于大口径软管(大于等于DN50),尽量避免水平布置;如因位置所限无法避免,软管也不宜过长,必要时要考虑软管本身的支撑;如能设计为膨胀节连接则更佳;对具有脉冲内压软管垂直布置可大幅减少脉冲冲击,更要避免设计为水平安装。

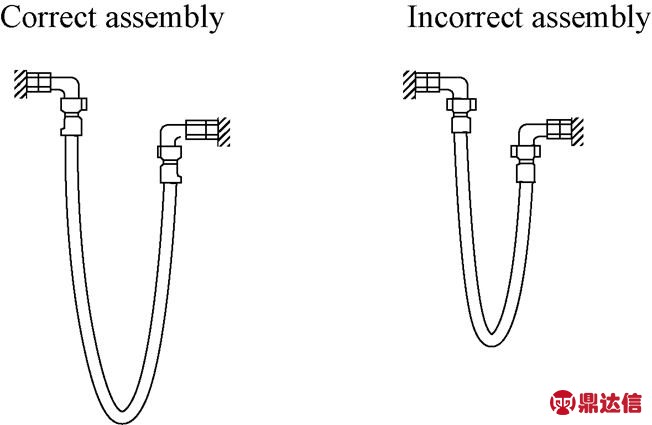

图2 U形布置(连接处的轴线应同向、避免自重影响,弯曲度不能过小)

Fig. 2 U type arrangement (concentric connect、 consider dead load、good bendiness radius, etc.)

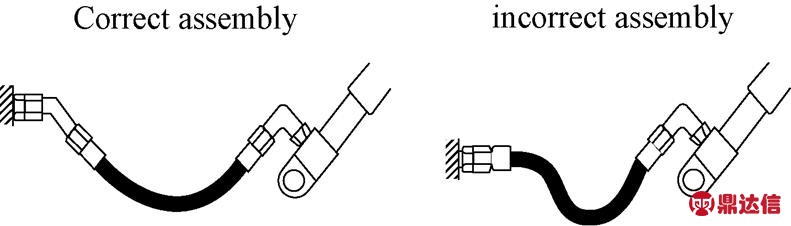

图3 水平布置(尽量保证接头连接同轴)

Fig. 3 Horizontal placement (concentric connect to be secured)

图4 其他1(接口管道轴线不在同一平面需加长软管,避免扭曲)

Fig. 4 Other arrangement type 1 (extra length needed if connecting axis are not in same plane)

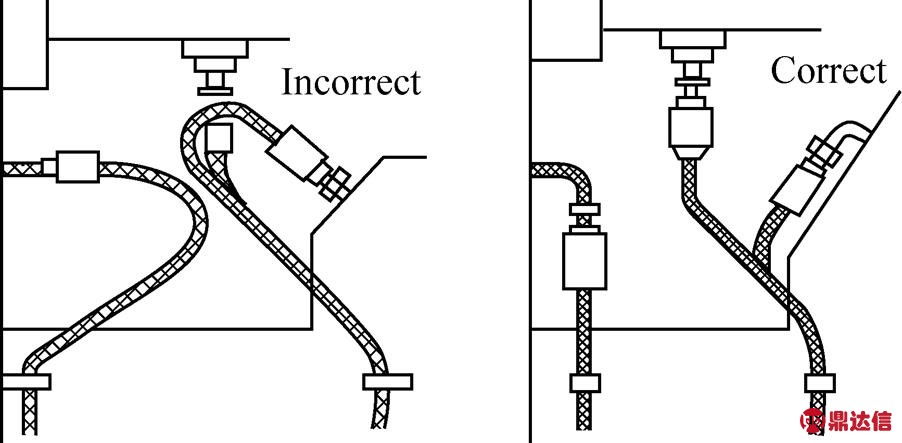

图5 其他2(避免左边的连接,尽量按右边的形式布置)

Fig. 5 Other arrangement type 2 (to be installed as shown in right figure)

图6 其他3(按左边的自然松弛下垂形式布置,避免右边的布置方式)

Fig. 6 Other arrangement type 3 (to be installed as left figure to keep nature slack down)

(2)从安全角度,柴油机组软管连接布置在地下最佳,但显然无法彻底做到;所以,对于口径较大且压力较高的如压缩空气软管,应考虑配置必要的防甩装置。

(3)软管安装后应避免和其他现场固定物项的接触(用于该目的的物项本身除外)。

(4)在管系应力核算满足的前提下,和软管连接的钢管的支架应采用固定式管夹,避免用滑动支撑;尤其是靠近连接处的钢管的第一个支架。振动使软管及软管组合件疲劳发热,尤其是在连接处,降低振动有利于提高软管使用寿命和可靠性[3]。

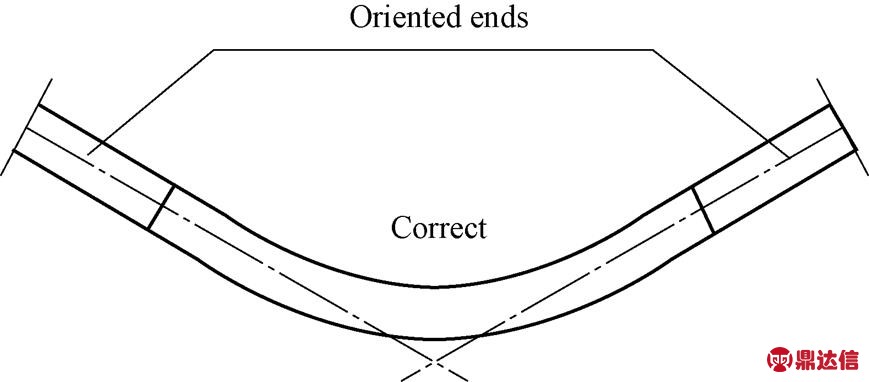

(5)无论是法兰连接还是螺纹连接,软管和钢管的连接接头处应采用活套,避免扭曲。扭曲将使软管强度降低70%[2]。

(6)在实际运行中,同样设计布置及运行条件下,小口径(DN50以下)软管相对具有更久的使用寿命和较低的发生破裂的概率。即使未严格按图1至图6所示进行安装布置,但在设计使用寿期内却也能保持完好。这会在某种程度上给设计者带来迷惑,从而忽视在布置设计上的基本要求;还有一个事实就是,核电站应急柴油机组绝大部分时间处于备用状态,备用状态下大部分软管并不承压;这也从一定程度上延缓了不良设计的影响。但无论如何,都应遵循基本的布置设计原则,这才是保障可靠性的根本。

4.3.2 其他

除了上述设计、安装布置所要考虑的基本要求外,其他一些过程环节对于保证软管的使用可靠性及寿命也不可忽略。所以,以下一系列措施的制定落实对于用户来说必不可少。

(1)软管到货后的贮存应遵守相关标准、厂家要求;最好在维持原包装的前提下室内贮存,不应承受任何额外的压、挤、扭、拉、弯等外力。

(2)安装后,在运行前采取必要的保护措施,防止交叉作业可能的影响(如践踏、刺插、有机物质的玷污、附近焊接的高温或焊渣掉落等)。

(3)定期巡视制度。

(4)预防性维修;如定期更换、条件性更换等。

由于各种因素影响,实践中很多柴油机组的软管设计布置等并没有严格上述要求来进行;所以,作为用户首先要尽早对照技术规范来核查实际设计布置安装情况,对不符合要结合现场情况进行必要的设计改造;比如对油回路来说在回路充油前修改最好,否则需要考虑排油、清洗、冲洗以及重新焊接后的冲洗、钝化等一系列现场活动。而应急柴油机组作为重要核安全设施,在核电机组的燃料装入反应堆后其不可用时间有严格限制(比如7天),在这么短的时间内实施一系列改造活动对营运者来说压力是巨大的,因为无论是否按期完成,都是很大的核安全隐患。

5 结语

作为目前主流核电机型最重要的安全设施之一,应急柴油机组的可用性及运行可靠性是核电安全运行的保障和前提。相关方对于其设计、制造、安装等环节的重视是毋庸置疑的;但相比于柴油机和发电机本体及电气回路,辅助回路设施的某些技术方面相对容易被忽略,尤其对于软管这种在技术上看上去门槛并不高的物项。实际上,软管发生破裂和柴油机本体发生故障的结果都是柴油机组不可用,这在核安全方面的后果没有区别。鉴于这几年不同核电项目的应急柴油机组均在调试阶段发生过软管破裂,处理过程都不是一帆风顺;而其中有几个项目还都是同一供应商,更说明软管设计是柴油机组设计供货中易被忽略的环节,有必要对应急柴油机组的软管问题进行技术上的全面梳理;同时这些问题也提醒各核电厂应在项目早期就关注软管的设计工作,以便及早发现和解决潜在隐患,为后续机组的运行提供更可靠的核安全保障。