摘 要:对国内外软管铺设技术及装备进行了分析。为了能够在更深的海域进行软管铺设,提出了一种垂直式铺设的软管铺设塔系统方案。在铺设塔上搭载张紧器、A&R绞车等核心部件,在进行软管铺设过程中起到更好的辅助作用。根据软管铺设的实际需求,确定了软管铺设塔系统的设计参数;对软管铺设塔系统的各个部件进行了详细设计,并介绍了软管铺设的工作原理和过程;结合实际工作海况的要求,基于有限元软件对铺设塔架以及各关键部件进行了强度校核。有限元分析的结果表明,该铺设塔系统的设计满足软管铺设的需求,验证了其结构设计的正确性和可靠性。

关键词:软管;管道铺设;总体方案;结构设计;强度校核

0 引言

随着我国陆地石油气资源和近岸海洋油气田的逐步开发,为了满足我国越来越大的能源消耗,深水油气田的开采已成为我国新的关注点[1]。海底管道作为海洋油气运输的最主要方式,其铺设技术和设备对海洋油气田开发具有十分重要的意义[2]。软管铺设是一种更加新颖的海底管道铺设方式,相对于另外几种海底管道铺设方式来说,它具有管道铺设速度快、成本低、安全性高等优势。同国际先进水平相比,目前我国在海底管道铺设领域存在较大的差距[3]。软管铺设塔系统作为在整个软管铺设过程中最重要的核心装备[4],目前仍需从国外进口设备。文中通过对国外比较成熟的海洋软管铺设设备和技术进行分析和研究,设计软管铺设系统的总体方案以及主要模块,为我国打破海洋软管铺设领域的技术封锁,设计制造我国拥有自主知识产权的软管铺设系统提供参考。

1 总体方案

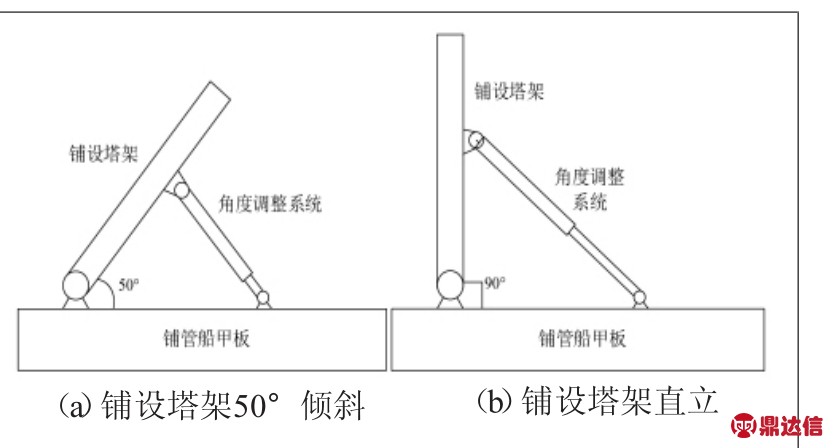

软管铺设系统由各种针对管道铺设需求设计制造的装备围绕铺设塔架组合而成,一般安装在铺管船尾部、侧面或月池上方[5]。通过调查和总结国外海洋软管铺设系统和铺管船的关键系统参数,软管铺设系统的设计应满足以下条件:软管铺设塔角度调整范围为50°~90°;铺设管径为4~16 in,水深为3000 m;在四级海况条件下可以正常铺管作业。

软管铺设是一种复杂的工程,需要铺管船上多种不同的设备相互协同才能实 现 [6],其 中主要设备如图1所示。

图1 软管铺设系统主要设备

1)张紧器系统。在进行软管铺设的过程中,为控制铺设的速度和管道受到的张力为恒定值,一般使用张紧器将软管下放入海中,所以对于软管铺设系统来说,张紧器是非常重要的核心设备。在软管铺设系统工作过程中,张紧器的四条履带给软管施加压力,软管表面和履带将产生摩擦力,这种摩擦力为管道提供张紧力[7]。

2)A&R绞车系统。A&R绞车系统是软管铺设系统的主要部件之一,主要用于软管的回收和弃置。A&R绞车系统由塔顶滑轮组和A&R绞车等部件组成,铺管船通过A&R绞车系统的协调共同工作来完成软管的铺设作业和收弃管作业[8]。随着铺设深度的提高,普通绞车难以为管道提供足够的张力,此时常使用可以提供更大张力的摩擦A&R绞车。

3)铺设塔架。铺设塔架是软管铺设塔的主体,为张紧器、曲率调整轮等设备提供安装位置并承载它们的重力和工作载荷。按照软管铺设系统的最大铺设能力要求,铺设塔架的高度应该为20~40 m左右,其质量和尺寸都比较大,另外考虑到在海上作业时的铺管船会受到海洋风浪的影响产生摇荡,带来较大的动载荷,因此设计铺设塔架时应注意提高其结构强度并减轻质量。

4)角度调整机构。软管铺设塔重心位置高、质量大,会影响铺管船的质量属性,降低其稳性和适航性,因此有必要设计角度调整机构,在铺设系统不工作时将铺设塔架倾斜以降低其重心高度,提高铺管船的航行性能并降低塔架受到的动载荷[9]。

5)悬挂夹具。当一段软管铺设到尽头时,需要将管道末端法兰固定以便进行管道的连接。由于管道法兰和连接结构尺寸大于管道主体,无法由张紧器进行夹持,因此需设计悬挂夹具在张紧器不工作时辅助进行管道的固定[11]。

6)辅助结构设计。在一套完整的软管铺设系统中,除上述设备,还需要许多辅助设备相互协同才能完成软管铺设任务。铺管船上常见的辅助设备有协助管道定位的曲率调整轮、甲板补偿器和对中器,塔顶滑轮组,塔顶吊机和塔底梁吊、人员工作的扶梯和工作平台等。

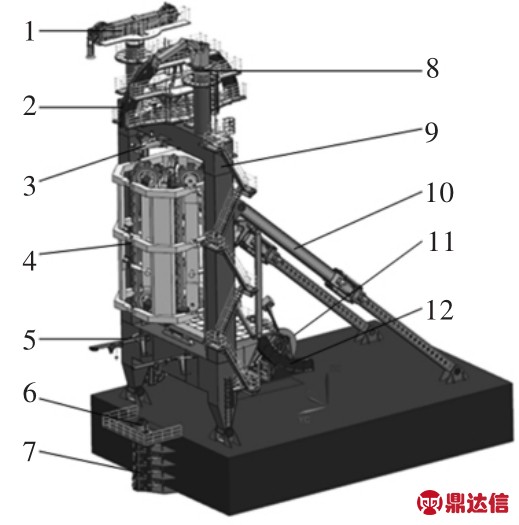

图2 软管铺设系统总体结构

1.塔顶滑轮组 2.曲率调整轮 3.管线对中器4.张紧器及支架 5.塔底梁吊 6.法兰悬挂夹具 7.摩擦悬挂夹具 8.塔顶吊机 9.铺设塔架 10.角度调整机构 11.A&R绞车 12.甲板补偿器

在不同的铺设系统中,各设备会随着铺设系统的具体参数变化而不同,因此需要针对该课题中软管铺设系统设计与之匹配的辅助结构。文中所设计的软管铺设塔系统的总体结构如图2所示。

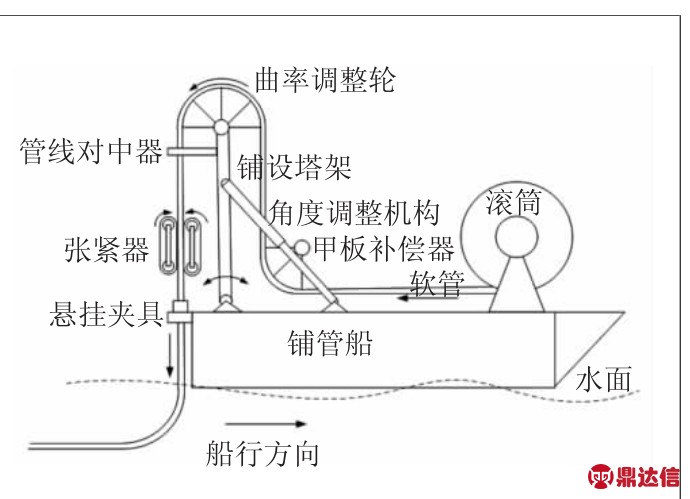

2 铺设塔系统工作原理和流程

软管铺设系统主要由张紧器及其支架、曲率调整轮,角度调整机构、铺设塔架等设备组成[11-13],其中A&R绞车、吊机、对中器、甲板补偿器等设备未在图中画出。软管铺设系统通过各设备组件的协调共同工作完成铺管作业,其原理如图3所示。

图3 软管铺设塔系统铺管示意图

软管铺设过程主要包括以下步骤[11]:1)软管在陆地上的车间中生产并接长,在绞车和路由张紧器等设备的协助下上卷到铺管船上安装的储管设备中;2)铺管船航行至预定的铺设地点,将铺设塔调整为直立状态,进行各相关设备的检查和调试;3)管道末端与绞车钢缆连接,绞车牵引管道通过甲板补偿器、曲率调整轮和管线对中器,进入张紧器;4)张紧器履带抱紧管道,开始将管道通过悬挂夹具轴线下放至海中;5)管道末端到达海底,由ROV将管道与预先设置的管汇等设备固定;6)张紧器继续放管,铺管船开始以一定的速度前进,管道被铺设到海底预定位置;7)当前铺设的管道即将铺设完毕时,悬挂夹具代替张紧器固定管道,绞车牵引下一段管道与前一段管道连接,之后悬挂夹具打开,继续铺设;8)铺设即将结束时,A&R绞车钢缆与管道末端连接,为管道提供张力,张紧器打开,由A&R绞车将管道末端下放至海底,铺设结束。

3 铺设系统关键部件校核分析

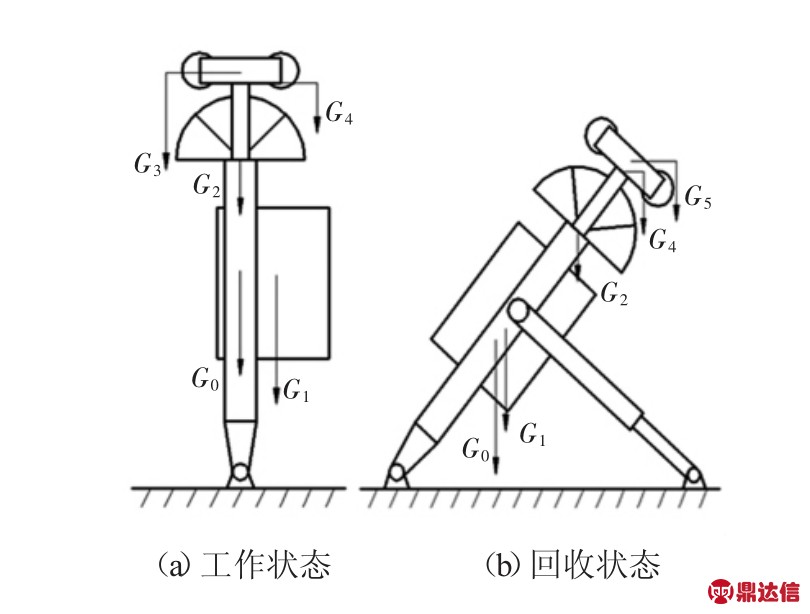

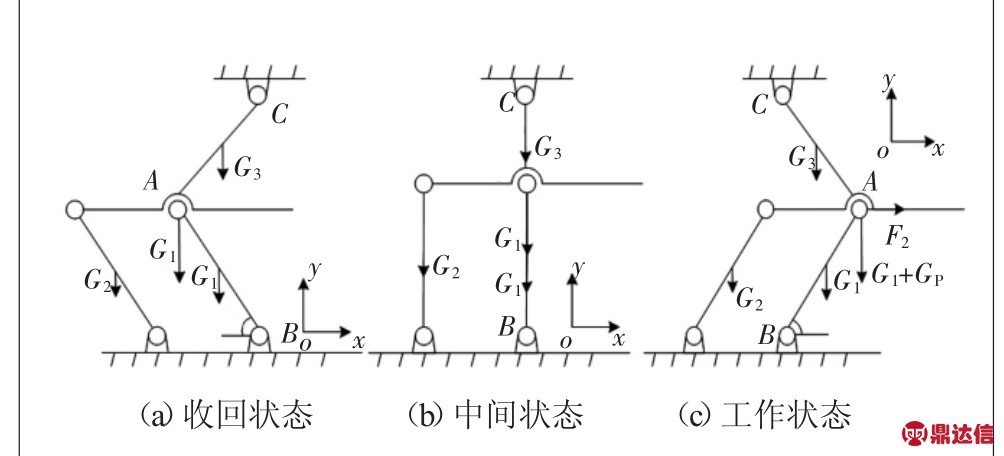

为了对铺设系统的关键部件进行分析校核,分析了软管铺设塔系统的受力,铺设塔处于铺管作业状态的受力如图4所示,其中:图4(a)表示软管铺设塔系统在工作位置时的受力状态;图4(b)表示软管铺设塔系统在回收位置时的受力状态。

图4 软管铺设塔系统受力分析图

由图4可以看出,铺设塔系统主要承受的力分别为:铺设塔架本身及扶梯、护栏和其他辅助支撑结构的重力G0=5000 kN;张紧器系统重力和工作载荷,非工作状态G1=4500 kN,工作状态G1′=8000 kN;曲率调整轮重力G2=400 kN;塔顶滑轮组重力和工作载荷,非工作状态下G3=300 kN,工作状态下G3′=6800 kN;塔顶吊机重力G4=350 kN。

3.1 铺设塔架有限元分析

铺设塔架是整个软管铺设系统中尺寸最大、质量最大、受力情况最为复杂的结构,且当铺设系统处于不同状态时其受力情况也不尽相同。因此需要对软管铺设系统的铺设塔架进行有限元分析,以验证铺设塔架在不同情况下的受载和强度符合要求。

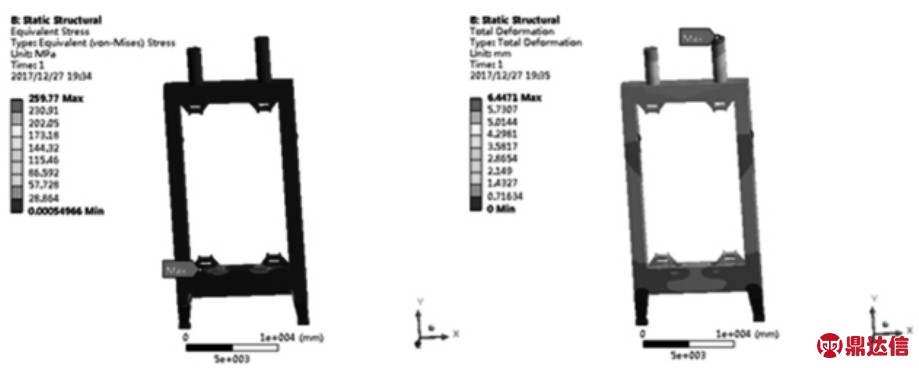

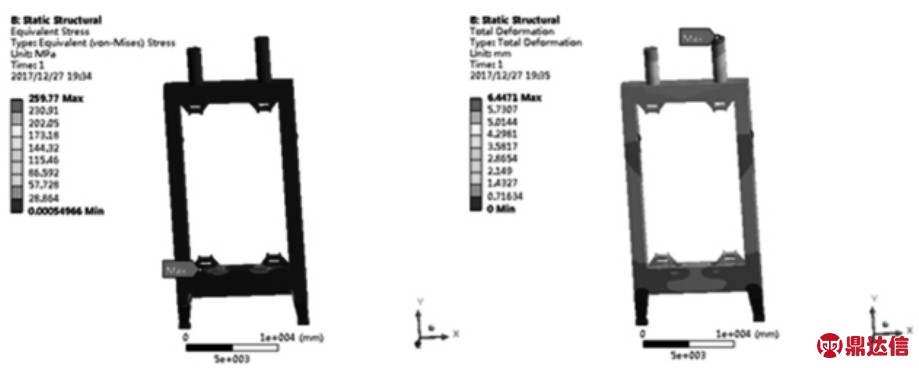

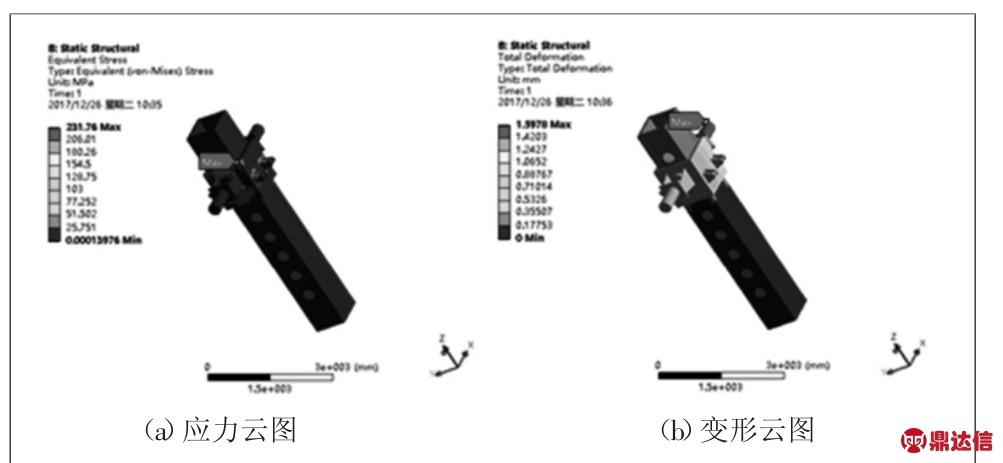

图5 塔架应力应变云图

通过前面的受力分析,在相应界面进行加载,最终在后处理中设置求解应力云图和应变云图,得到的结果如图5所示。

由图5可以看出,铺设塔架所承受的最大变形和最大应力都出现在张紧器及其框架与铺设塔架的下部连接处,最大应力为259.77 MPa,最大变形为6.45 mm,因此软管铺设系统的铺设塔架在铺管作业状态下的强度和刚度满足要求。

3.2 张紧器支架有限元分析

张紧器本身体积和质量庞大,机械结构和控制、动力系统复杂,在出海工作过程中需要检查、维修和维护。为了方便对张紧器支架在不同位置上的受力情况进行分析,可将其模型抽象化为杆组系统。张紧器及其支架构成的杆组系统示意图如图6所示。

图6 张紧器支架杆组结构

图7 张紧器支架总体有限元分析结果

在对张紧器支架进行分析时,可将结构复杂的张紧器系统简化,只保留其中与张紧器支架直接接触的部分,忽略其他结构并使用等效的均布质量代替。经过ANSYS分析求解,得到张紧器支架的应力和变形云图如图7所示。从图中可以看出,在张紧器支架中下部连杆和底部支座承受的应力较大,因此有必要对它们进行进一步分析。

通过进行接触分析,得到张紧器履带靴所受最大应力为182.8 MPa,最大变形为30.15 mm,因此张紧器履带靴的强度和刚度满足要求。

3.3 角度调整机构有限元分析

根据前文对软管铺设系统的受力分析,铺设系统的铺设塔架在与甲板成50°(即处于最大切斜角度时),角度调整机构受力处于最大情况。为优化受力状况、减小对液压缸和动力源的需求,可使该状态下角度调整机构与铺设塔架垂直,且连接点靠近铺设塔架重心。则它们之间的几何关系如图8所示。

图8 角度调整机构几何关系

在选取的工 况中,主要的载荷来自于滑块液压缸,因此在滑块周围四个液压缸连接销轴的上半表面处施加均布载荷,并对机构中各接触点的接触进行设定,经过计算机求解,得到应力云图和变形云图如图9所示。

图9 角度调整机构有限元分析结果

底座所受最大应力231.76 MPa,最大变形1.5978 mm,故插销轴和滑块的强度满足设计要求。

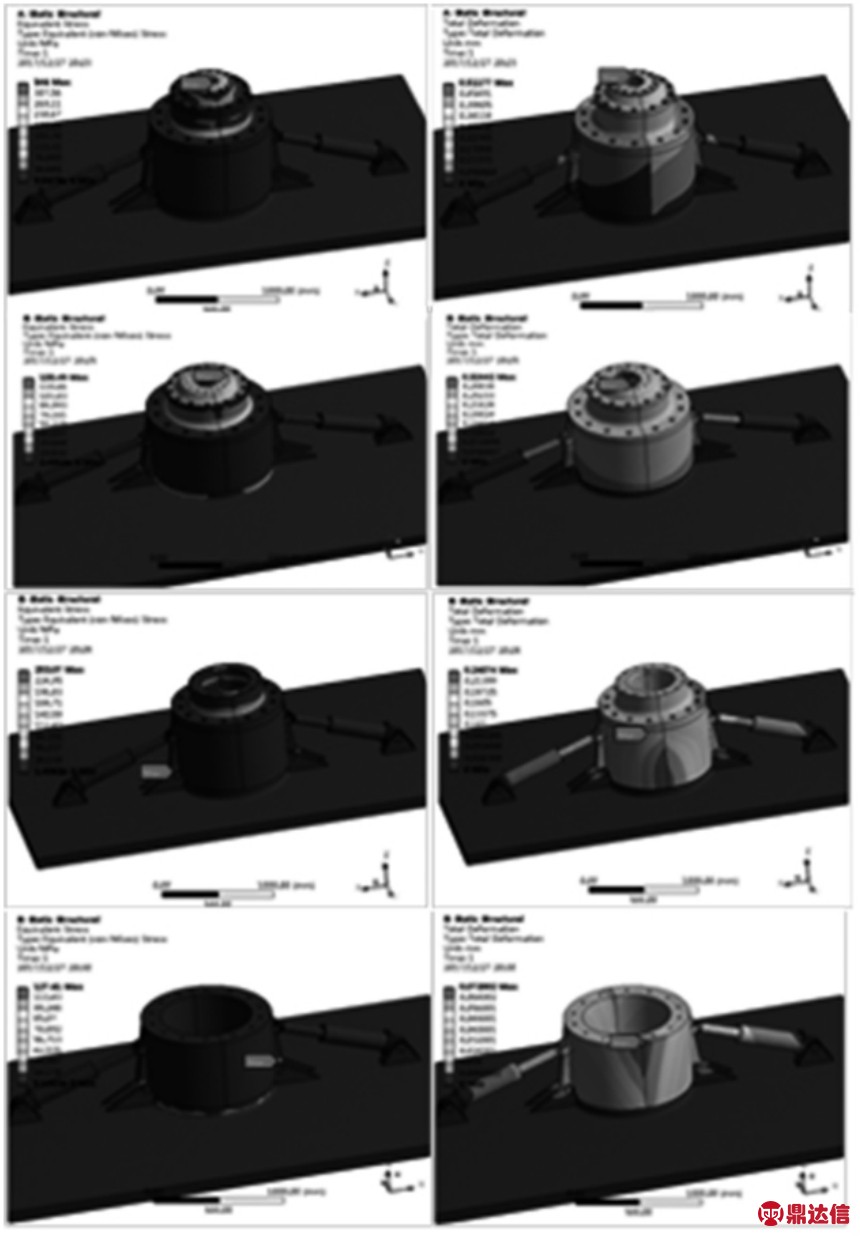

3.4 法兰式悬挂夹具有限元分析

法兰悬挂夹具为适应4~16 in不等的管道直径,共分为四层,在进行有限元计算时需对它们进行单独的网格划分、载荷设置和求解。在对每一层夹具进行网格划分时,需为顶层部分设置较小的单元尺寸以提高计算效率和准确度,并在对应的工作表面施加载荷。

对法兰悬挂夹具第1~4层进行网格划分、载荷施加和有限元分析后得到的应力和变形云图如图10所示。根据计算结果可知,由于夹具各层与管道法兰接触面积不同,受到的压应力大小也不同。

图10 法兰悬挂夹具有限元分析结果

悬挂夹具顶层与管道法兰接触面积最小,因此在工作时受到的最大压应力346 MPa小于材料许用压应力;最大变形0.5 mm出现在管道孔周边。其他各层受到的应力和变形均小于顶层,因此法兰悬挂夹具的强度可以满足设计要求。

4 结论

针对软管铺设系统的各项实际功能需求,提出了软管铺设系统的总体结构设计方案。并对软管铺设过程工作原理以及过程进行了分析,结合四级海况下的海洋载荷计算分析,得出软管铺设塔架各关键部件的受力情况和边界条件,为强度校核计算提供依据。选定了铺设塔架、张紧器支架、角度调整机构、悬挂夹具等设备的结构形式,并通过对各关键部位的受力情况进行分析计算确定了关键受力部件的材料和尺寸参数。最后以理论分析计算结果为基础,使用有限元分析软件,对软管铺设系统的主要零部件进行强度校核,以验证文中软管铺设系统结构设计的可靠性和合理性。