摘 要:针对小型真空干泵用永磁电机下线困难的工程问题,提出一种采用模块化定子结构方法,将定子形式由整体式变为拼装式,并以9槽6极表贴式永磁同步电机为研究对象,采用有限元法选取抑制拼装式电机齿槽转矩和转矩脉动的的最优槽口,引入整体式电机进行对比,建立拼装式与整体式电机的二维模型,并进行电磁场与温度场仿真,综合分析拼装式与整体式电机的性能差异,结果表明拼装式电机的齿槽转矩、气隙磁密谐波含量和温升等都优于整体式电机。研制拼装式电机的样机并进行电机性能实验,得到了电机的性能数据。实验结果与仿真结果一致,进一步验证了拼装式电机的可行性,为新产品批量生产提供了科学依据。

关键词:真空干泵;拼装式定子;齿槽转矩;温度场;性能实验

0 引 言

随着真空技术的不断的发展,真空获得设备在航空航天、食品加工、医疗、国防、电子等行业都有了广泛的应用[1]。传统真空系统是有油的,并且在生产过程中产生的物质具有腐蚀性、凝结性和毒性,这些物质与真空泵中的油相混合,会造成真空泵泵油变质,由工艺过程中产生的化学产物和颗粒副产物也会影响真空泵的性能,使真空泵不能运行破坏本身以及周边的环境[2]。传统的真空系统已经不能满足实际工况的要求,所以研究具有可靠性高、适应性强、无污染的真空干泵已经是真空获得设备的一个重要的方向[3]。

真空干泵驱动电机的性能直接影响了真空干泵的过载能力、振动噪声、极限真空度以及能耗等级[4]。驱动电机一般采用异步电机和永磁同步电机,采用异步电机,会导致真空干泵体型大、噪声大、耗能高,且只能使用于工作空间充裕的场合。随着人们对节能、高效、空间利用率的要求越来越高,为适应晶圆厂等生产空间有限的应用场合,研究体积小、低振动、低噪音的新型结构永磁同步电机作为真空干泵驱动电机具有重要的工程实用价值。

目前对拼装式电机的研究如下,文献[5]提出了一种定子的新型结构,通过计算定子单个模块所需的最小槽数,以及相对应的绕组短距系数,从而提高了的绕组的利用率;文献[6-7]利用有限元法研究一种绕组不等拼装式定子结构,求解出单边磁拉力,并以改变拼装式定子齿宽和定子之间位置差结构有效的减小了合成磁拉力;文献[8-10]通过计算不同形状定子拼装处凹槽电机齿槽转矩大小来选择效果最好的形状;文献[11]设计了一台定子新型结构的永磁电机,并优化了电机的转矩密度;文献[12]设计定子形式为拼装式的电机,将电路、磁路负荷分别计算进行优化,从而有效的提高了电机的转矩密度和效率。但是,电机性能受气隙磁密、损耗、温度等影响,上述文献均没有针对这些问题做深入研究。

综合以上分析和文献资料,本文通过有限元软件,建立拼装式和整体式电机的二维模型;对比拼装式和整装式电机的电磁场和温度场仿真结果,分析两者性能差异;对拼装式电机的样机进行性能实验,验证仿真结果。

1 电机模型

1.1 电机二维模型

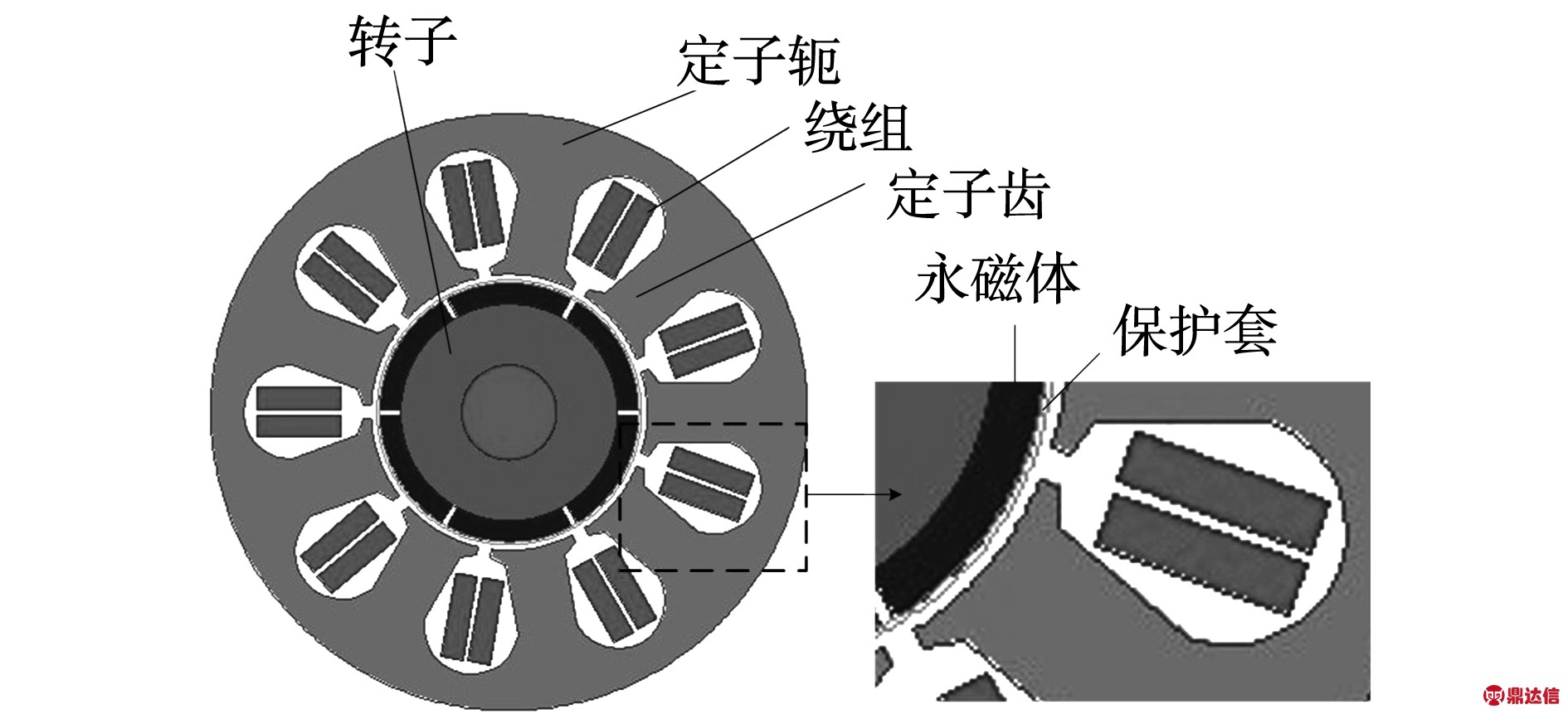

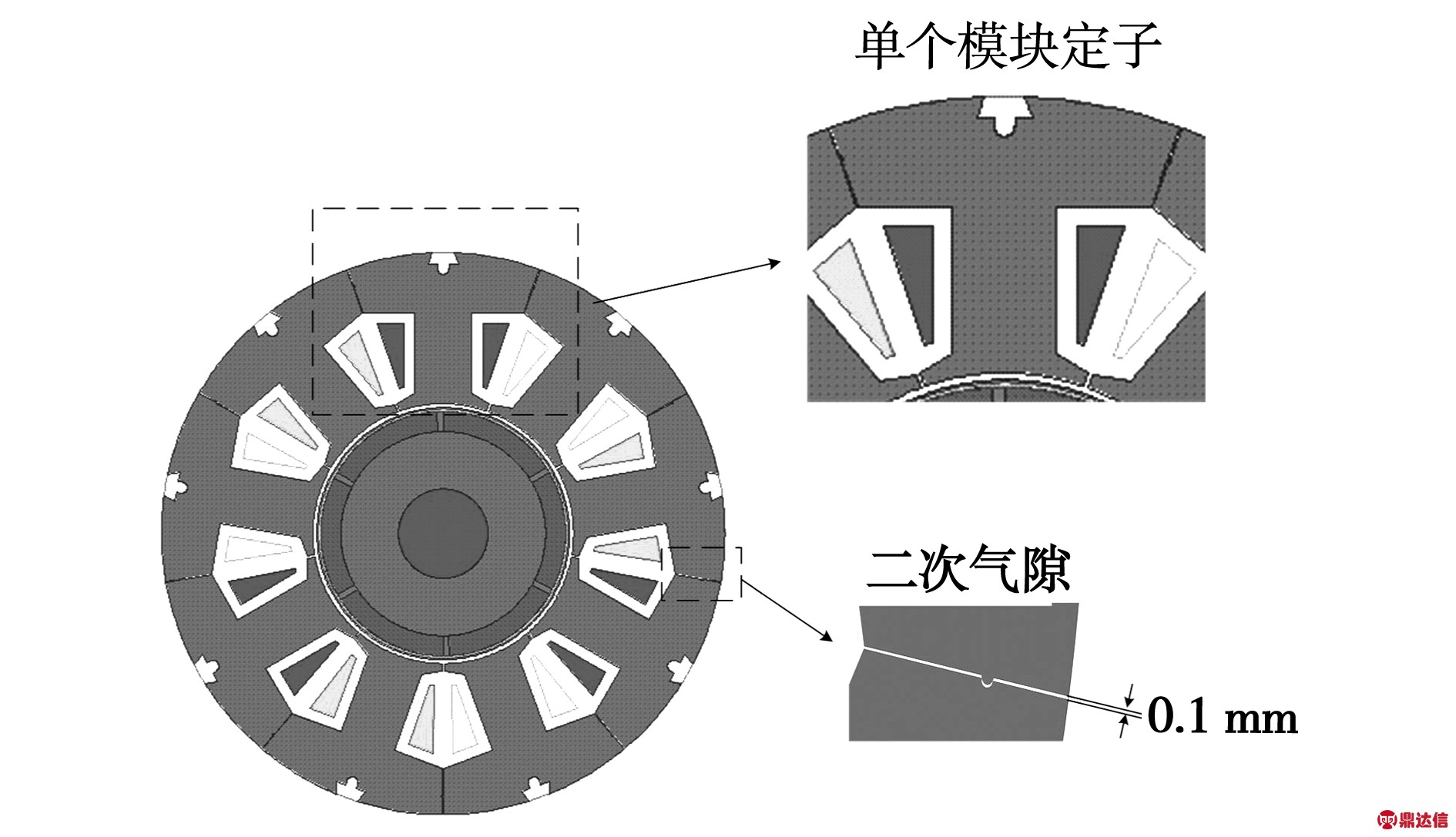

利用有限元软件建立整体式和拼装式电机的模型,图1和图2为整体式与拼装式电机的二维模型,真空干泵机组技术要求如表1所列。

图1 整体式电机二维模型

Fig.1 2D model of integral motor

图2 拼装式电机二维模型

Fig.2 2D model of assembled motor

如图2所示,拼装定子在接触凹槽处采用Ω型,根据现有的工艺,制造和安装过程中会产生一定的误差[8],所以每个模块定子之间存在一定的不均匀气隙,但气隙的具体情况很难得到,一般对有效气隙进行简化,将其设置成均匀气隙,根据现有的电机制造工艺水平,在有限元软件仿真中每个模块定子拼装处的气隙长度都设置为0.1 mm。

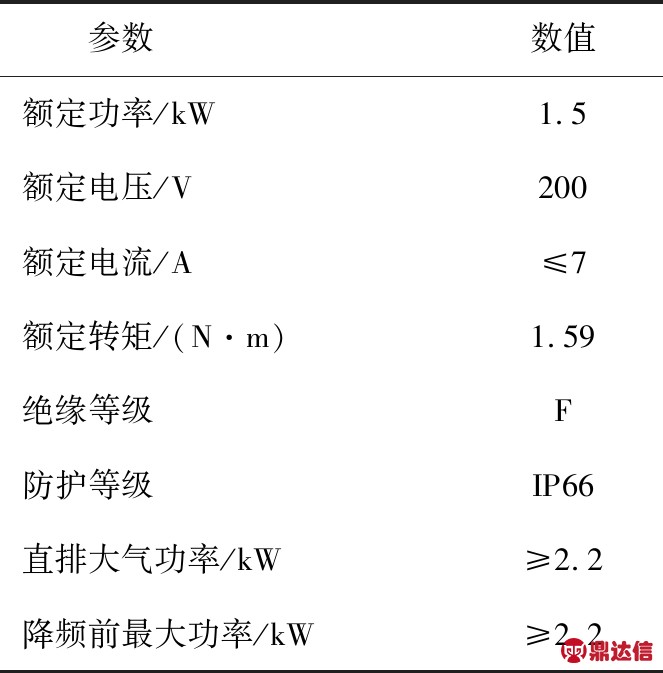

表1 真空干泵机组技术要求

Table 1 Vacuum dry pump unit technical requirements

电机采用分数槽集中绕组,可以减小定子端部长度,有效降低用铜量,进一步抑制转矩脉动,降低电流谐波含量[13],定转子采用0.5 mm的硅钢片叠压而成,永磁体选用磁性能优异的N38UH,为防止电机在高速运行下永磁体滑脱或飞出,转子保护套材料选用机械强度高、热性能优良、热导率高的Sus304不锈钢[14]。

1.2 槽口的选择

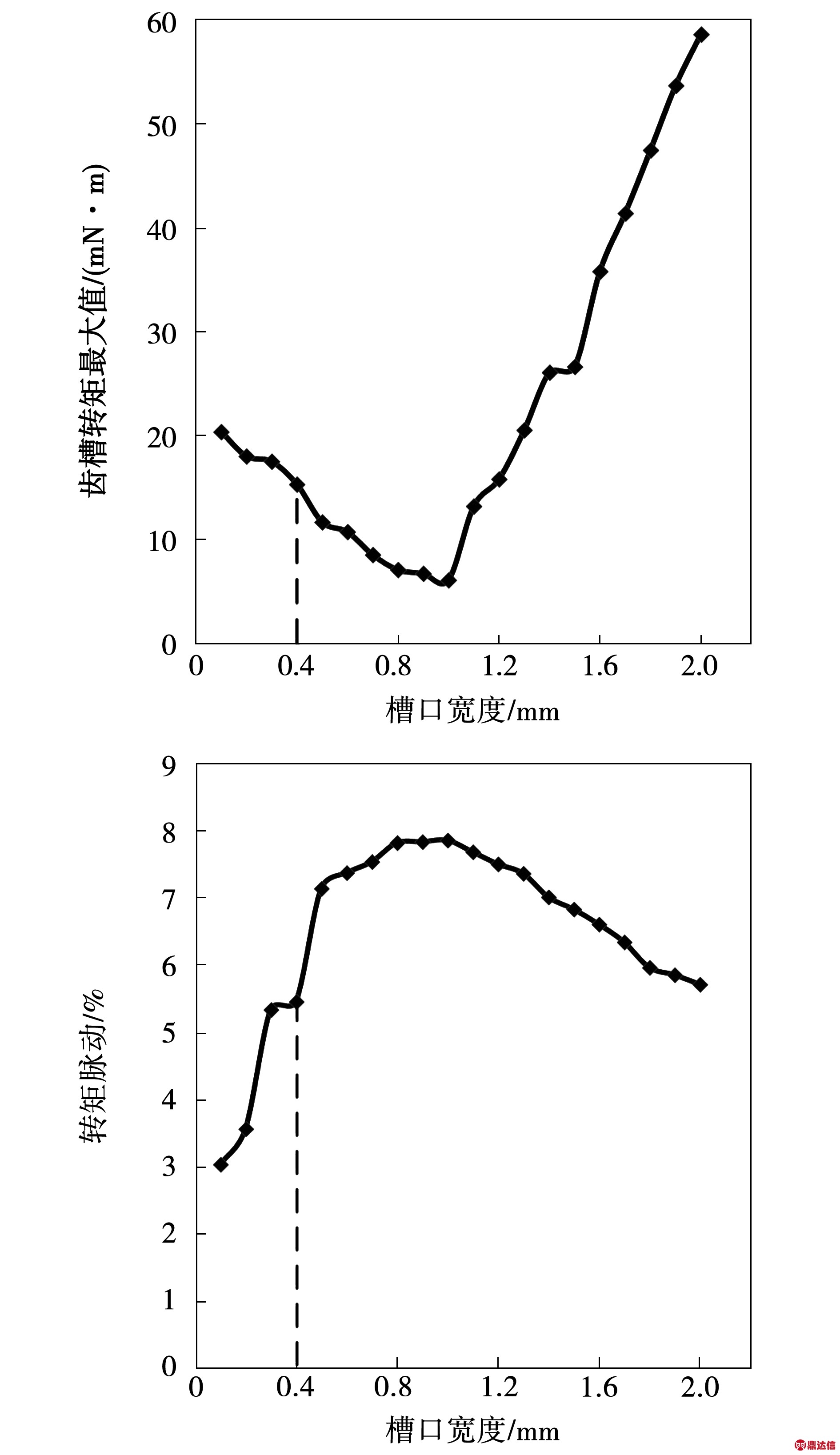

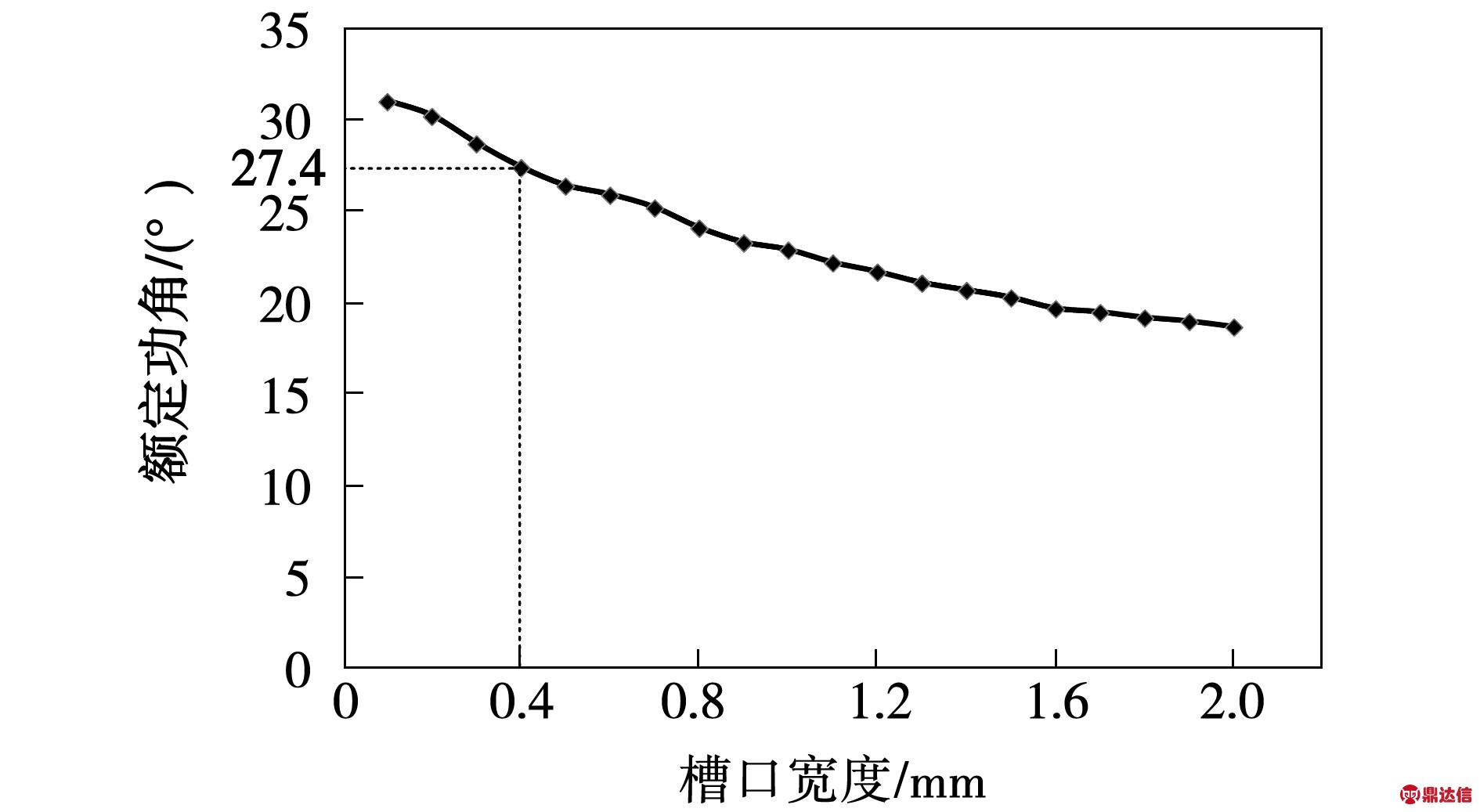

为了方便绕组下线,整体式电机的定子槽口为2.5 mm;因为拼装式电机定子下线方便,所以可以选择合适的槽口宽度抑制齿槽转矩和转矩脉动,提高电机的转矩质量[15]。齿槽转矩不止影响转矩脉动,还影响速度控制系统中低速性能和位置控制系统中的高精度定位,转矩脉动影响了电机输出转矩的质量,受影响的功角进一步影响电机的最大输出转矩。图3为不同槽口宽度对应的齿槽转矩最大值和转矩脉动。图4为不同槽口对应的额定功角。

如图3所示,槽口宽度在0 mm到1 mm之间,齿槽转矩最大值逐渐减小,转矩脉动逐渐增大;槽口宽度在1mm到2mm之间,齿槽转矩最大值逐渐增大,转矩脉动逐渐减小。

如图4所示,电机的额定功角随槽口宽度的增加呈逐渐减小趋势。从工程实际出发,考虑齿槽转矩最大值、转矩脉动、额定功角都在合理范围内,选择最合适的槽口宽度为0.4 mm。

图3 不同槽口宽度下电机的转矩性能

Fig.3 Torque performance of the motor at different slot widths

图4 不同槽口的额定功角

Fig.4 Rated power angle of different slots

2 电磁性能对比

2.1 齿槽转矩

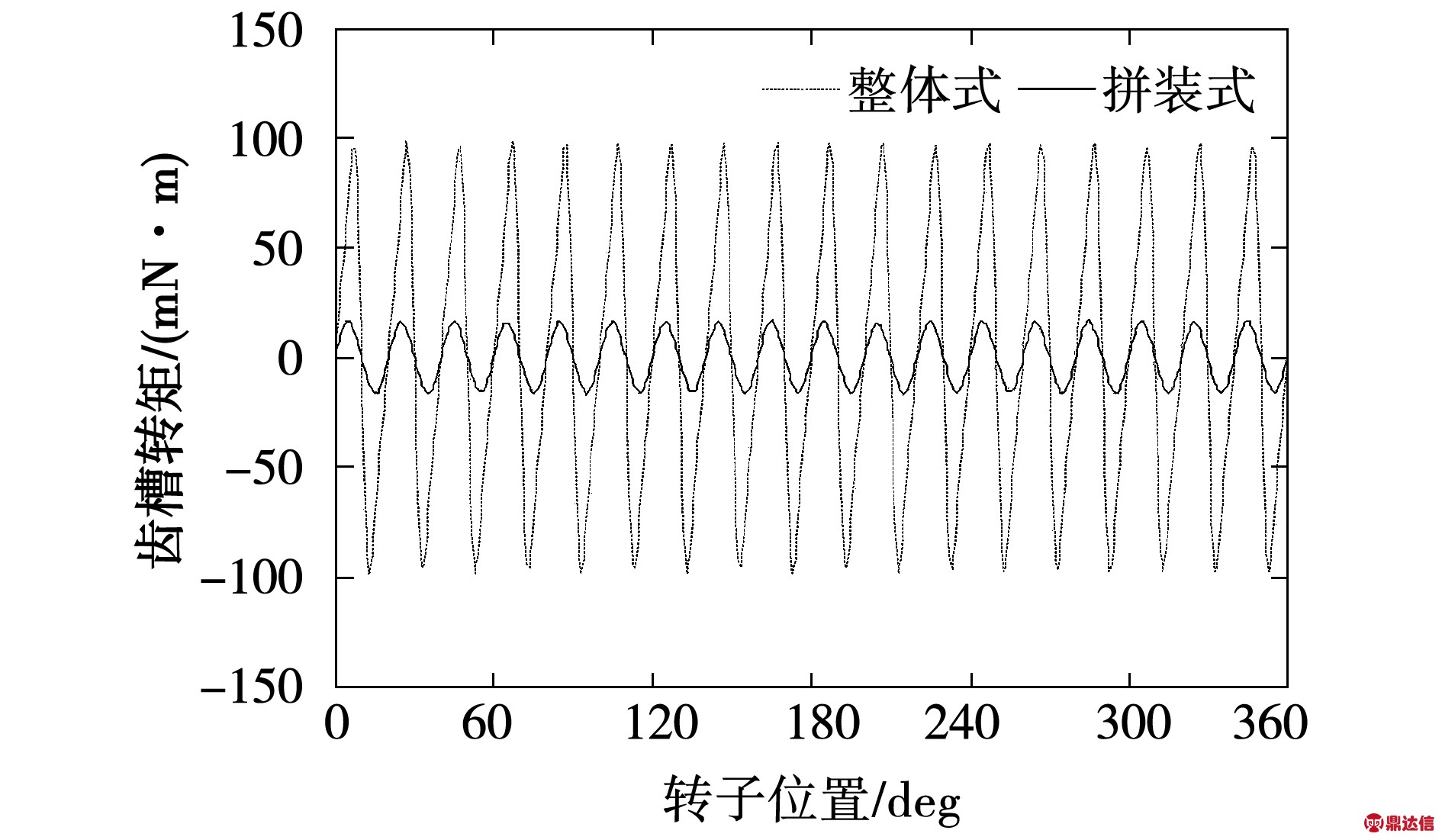

齿槽转矩是永磁电机特有的问题之一,是绕组不通电时永磁体和铁心之间相互作用而产生的转矩[16]。对整体式和拼装式电机进行有限元仿真计算,得到电机的齿槽转矩波形图如图5所示。

图5 整体式与拼装式电机齿槽转矩波形

Fig.5 Integrated and assembled motor cogging torque waveform

如图5所示,拼装式和整体式电机的齿槽转矩趋势基本一致,整体式电机齿槽转矩的最大值为98.5 mN·m,拼装式电机齿槽转矩的最大值为16.9 mN·m。拼装式定子电机的齿槽转矩峰值减小了82.8%。由齿槽转矩的基本公式可以推出:

(1)

式中:z为定子槽数;L为铁心的长度;r1和r2分别为定子外半径和定子内半径;μ0为真空磁导率;GmKp为对气隙磁导率平方进行傅里叶分解得到的系数;Br(mKpz/2p)为对永磁体的气隙磁密平方进行傅里叶分解得到的系数;m是让mKp/2p为整数的数,其中KP为定子与转子的位置变化大小为单个齿距内齿槽转矩的周期,可表示为

(2)

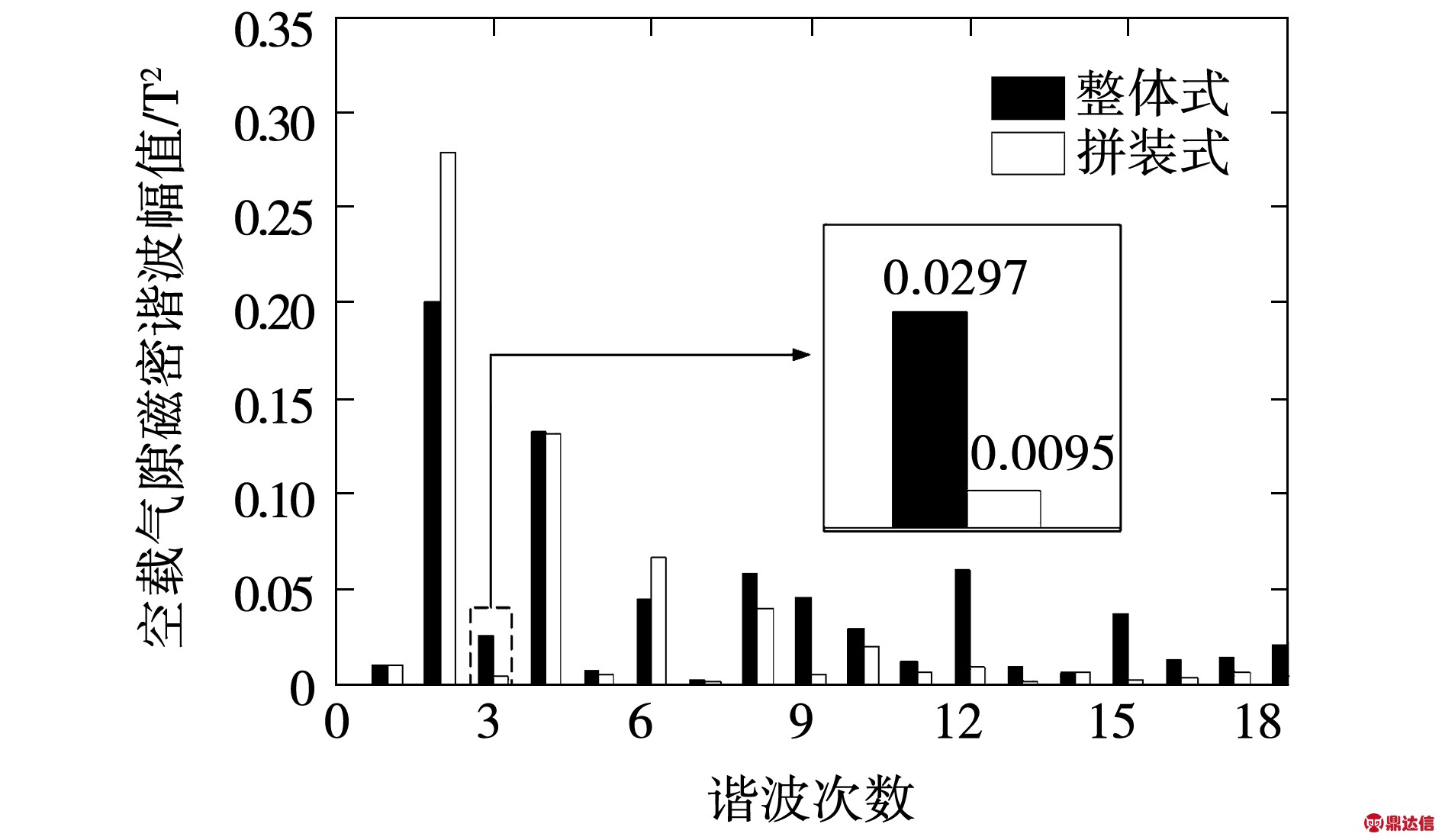

式中:GCD(z,2p)表示槽数z和极数2p二者的最大公约数。由式(1)可知,齿槽转矩与GmKp和Br(mKpz/2p)有关,GmKp与槽口的宽度有关[17],Br(mKpz/2p)与气隙磁密平方的mKp/2p次谐波有关,因为随谐波次数越高,其谐波含量会逐渐变小,所以齿槽转矩受气隙磁密平方的低次谐波对影响更大。图6为整体式和拼装式电机气隙磁密平方的谐波幅值图。

图6 整体式和拼装式电机气隙磁密平方谐波分析图

Fig.6 Air gap magnetic sense square harmonic analysis diagram of integral and assembled motor

电机为9槽6极结构,由式(1)可知,齿槽转矩主要受气隙磁密平方的奇次谐波影响,其中3次谐波影响最大。如图6所示,整体式电机气隙磁密平方的奇次谐波都大于拼装式电机,其中整体式和拼装式电机的气隙磁密平方的3次谐波幅值分别为0.0297T2和0.0095T2。

首先拼装式电机可以选择合适的槽口抑制齿槽转矩,其次拼装式电机的气隙磁密平方的谐波幅值也都小于整体式电机,所以由式(1)可知,拼装式电机的齿槽转矩更小。

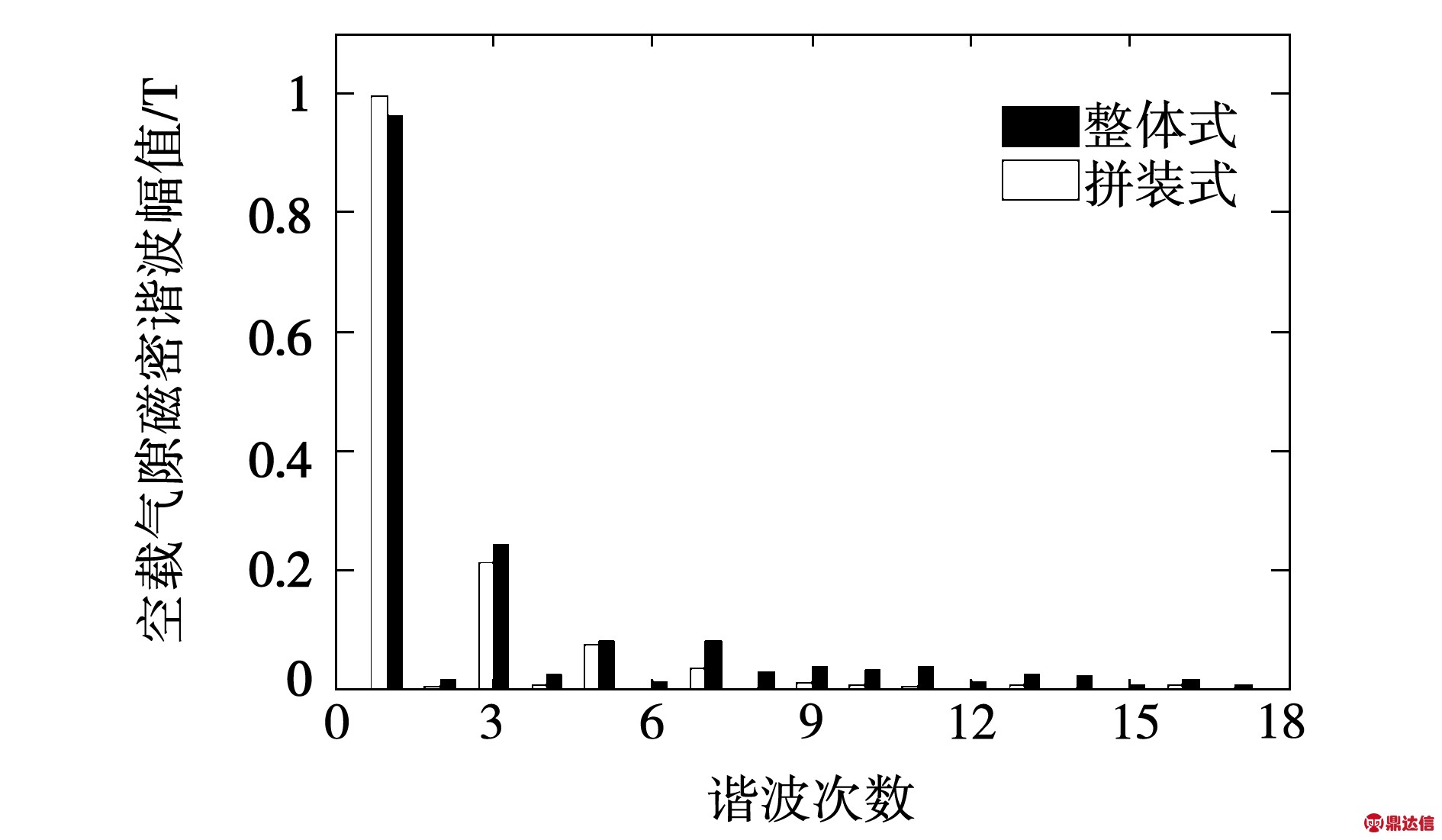

2.2 空载气隙磁密

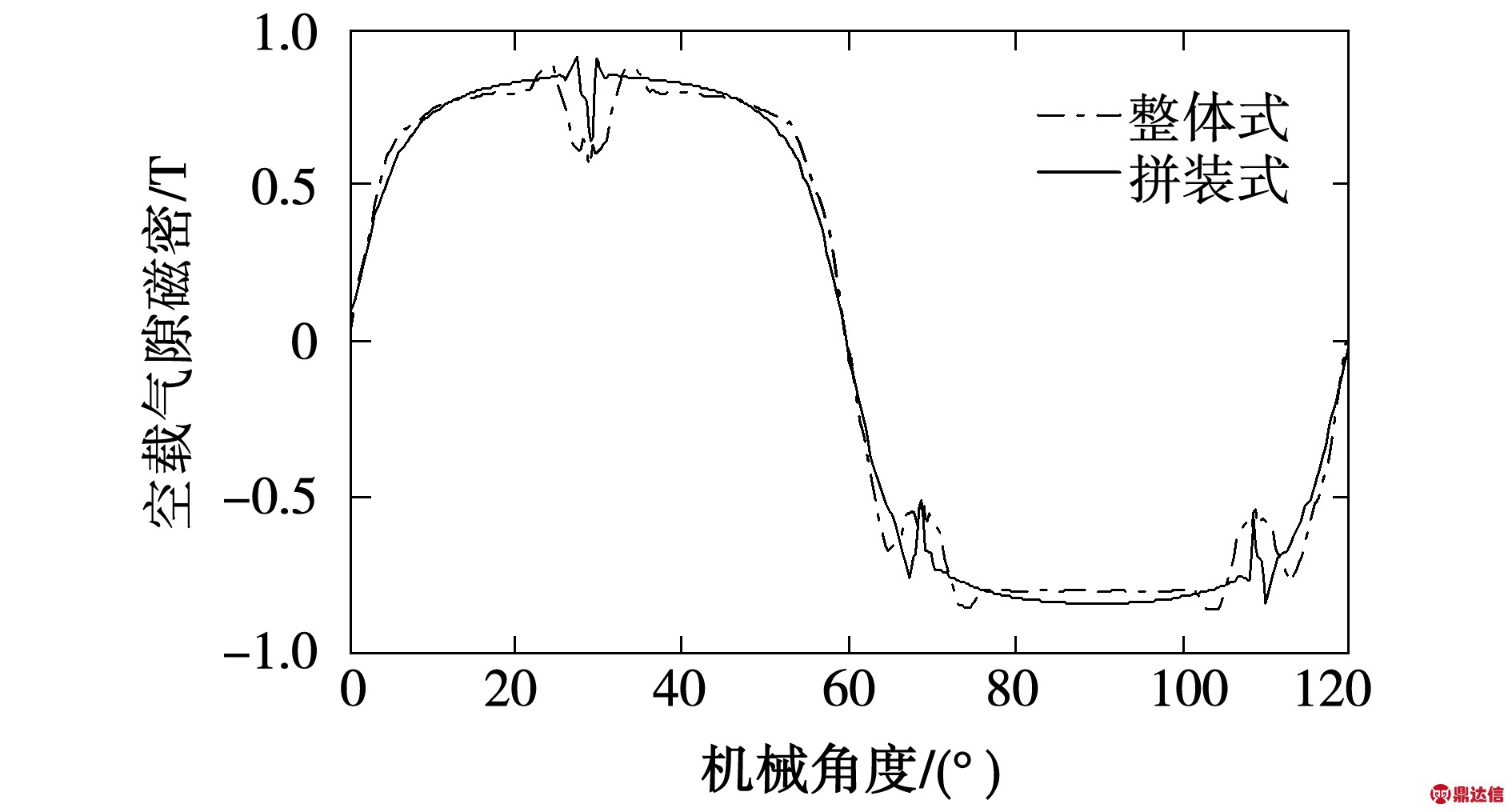

永磁同步电机的气隙磁密影响着电机的输出转矩、感应电势和起动电流,气隙磁密波形的优劣直接影响电机的性能[18]。图7和图8为整体式和拼装式电机的空载气隙磁密波形和气隙磁密谐波分析图。

图7 整体式和拼装式电机空载气隙磁密波形图

Fig.7 Airborne air gap magnetic density waveform of integrated and assembled motor

如图7所示,整体式电机气隙磁密峰值为0.86T,拼装式为0.88T。如图8所示,拼装式电机的气隙磁密基波幅值大于整体式,其它气隙磁密奇次谐波幅值均小于整体式。

图8 整体式和拼装式电机气隙磁密谐波分析图

Fig.8 Air gap harmonic analysis diagram of integral and assembled motor

由于拼装式电机槽口要小于整体式电机,槽口小,计算气隙小,槽口处导磁能力更强,益于提高气隙磁密,所以拼装式电机的气隙磁密的基波幅值更大。拼装式电机的气隙磁密谐波畸变率为4.01%,整体式电机为9.11%,拼装式电机的气隙磁密波形畸变率更小,从而可以更稳定的运行。

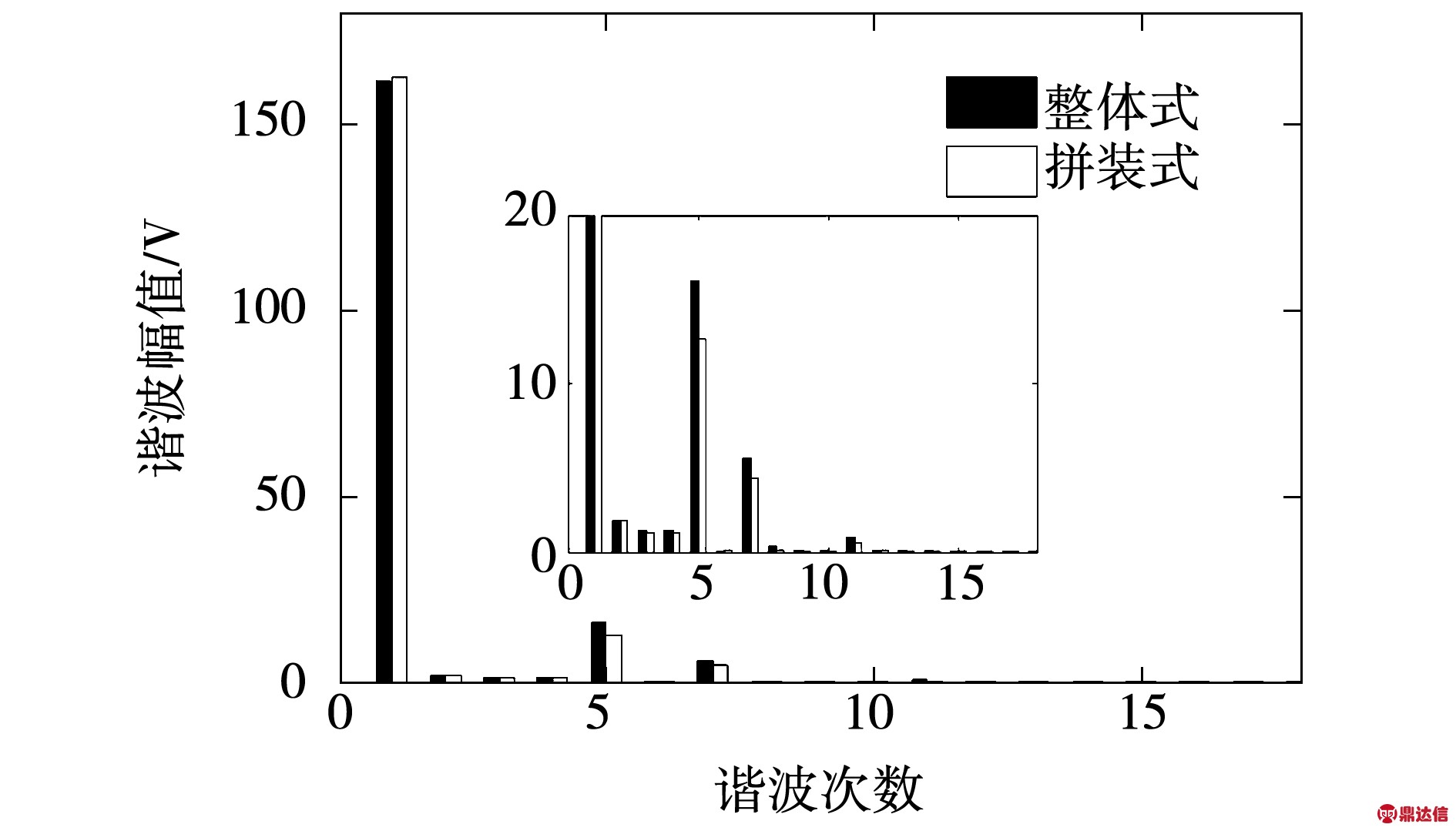

2.3 空载反电动势

永磁同步电机的空载反电动势反映了电机的设计是否合理 [19],图9图10分别为两台电机的空载反电势波形和反电势谐波分析图。

图9 整体式与拼装式电机空载反动电势波形

Fig.9 Integral and assembled motor no-load reaction potential waveform

电机的额定电压为200 V,由图9再计算可得,整体式电机反电动势的额定值为186 V,拼装式电机反电势额定值为189 V,拼装式电机空载反电动势的有效值额定电压更加接近,所以拼装式电机额定运行时电流会更小。

图10 整体式与拼装式电机空载反动电势谐波分析图

Fig.10 Harmonic analysis diagram of no-load reaction potential of integral and assembled motor

如图10所示,拼装式电机的空载反电势基波幅值稍微大于整体式电机,两台电机都是5次、7次谐波含量较高。拼装式电机的空载反电势谐波幅值均小于整体式电机,谐波含量较小,可使拼装式电机绕组铜耗较小。

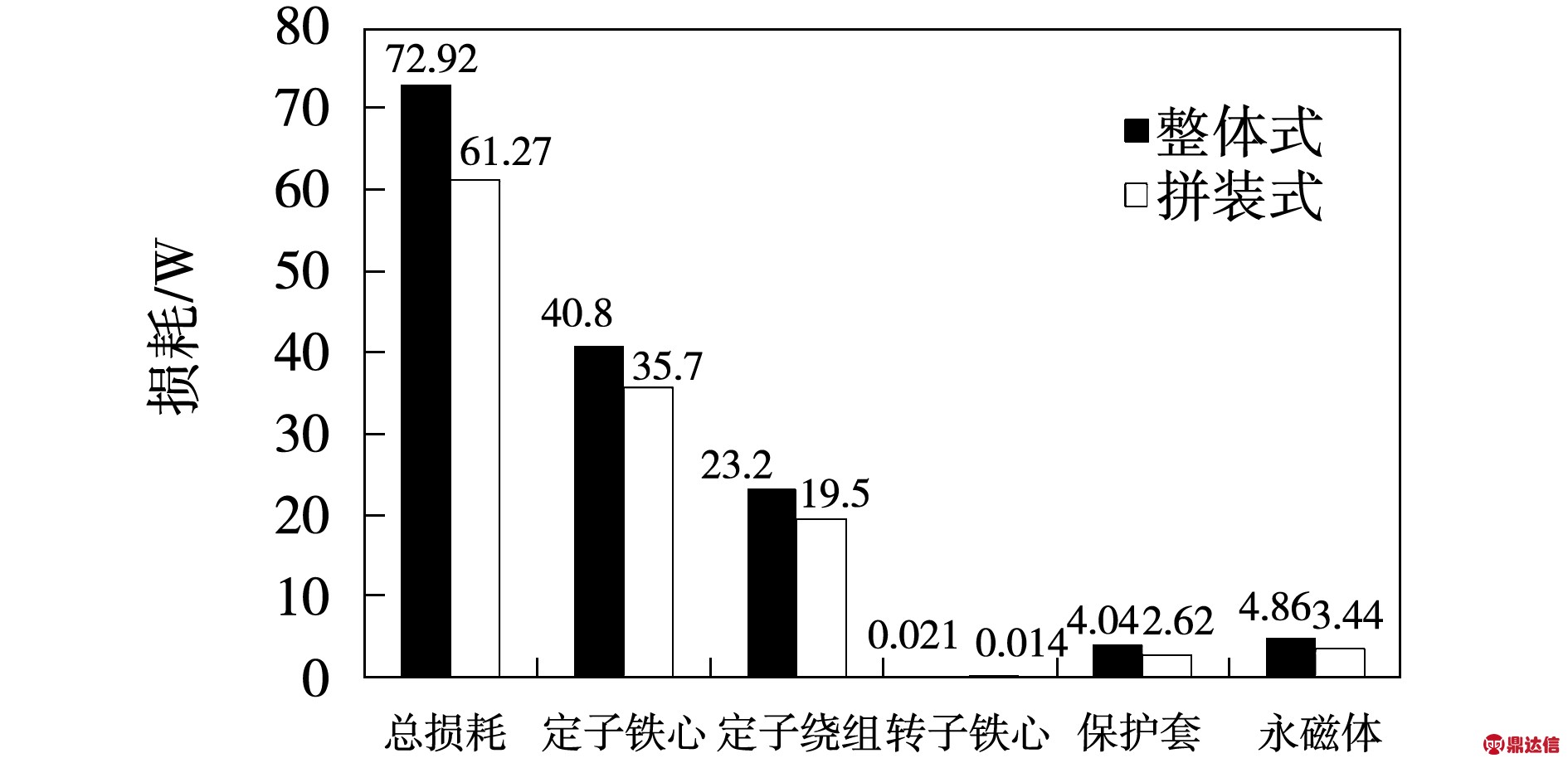

2.4 电机损耗

电机的损耗会影响电机效率,所以其损耗值要在合理范围内。对电机进行额定运行时损耗计算,主要损耗为定子绕组铜耗、定转子铁心损耗、永磁体损耗和转子保护套损耗。图11为两台电机损耗对比图。

图11 整体式与拼装式电机损耗对比图

Fig.11 Comparison of total loss of integrated and assembled motors

如图11所示,整体式电机的总损耗为71.92 W,定子铁心损耗为40.8 W,定子绕组损耗为23.2 W,转子铁心损耗为0.021 W,保护套损耗为4.04 W,永磁体损耗为4.86 W;拼装式电机的总损耗为61.27 W,定子铁心损耗为35.7 W,定子绕组损耗为19.5 W,转子铁心损耗为0.014 W,保护套损耗为2.62 W,永磁体损耗为3.44 W, 其中两台电机的定子绕组损耗和定子铁心损耗差别明显,绕组损耗拼装式较整体式减小了15.9%,拼装式电机的反电势各次谐波含量均低于整体式,所以其绕组损耗要低于整体式电机;定子损耗拼装式较整体式降低了12.6%。定子铁心损耗是由磁滞损耗和涡流损耗组成,计算公式[20]为

p=KhfBn+Kc(fB)2。

(3)

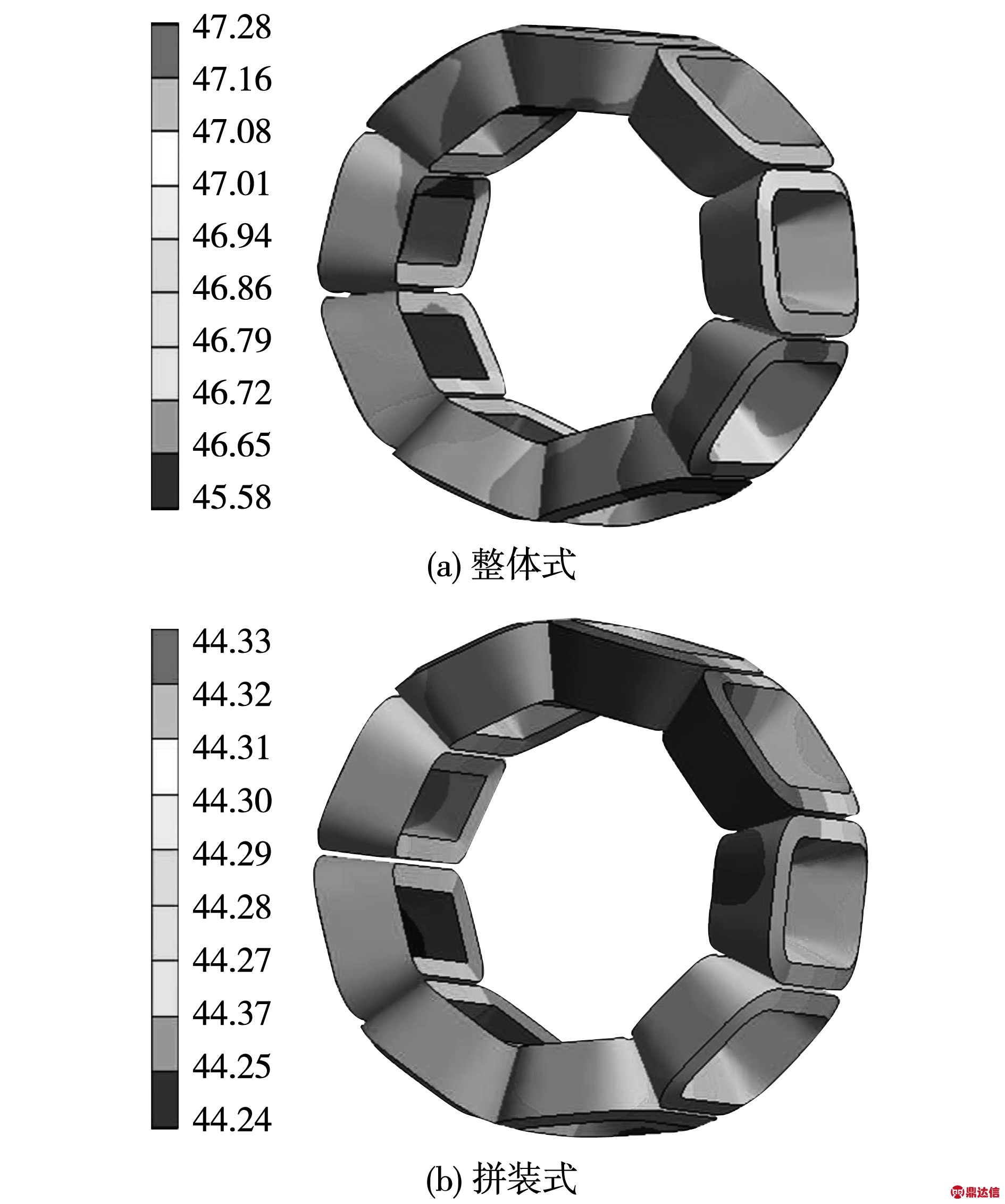

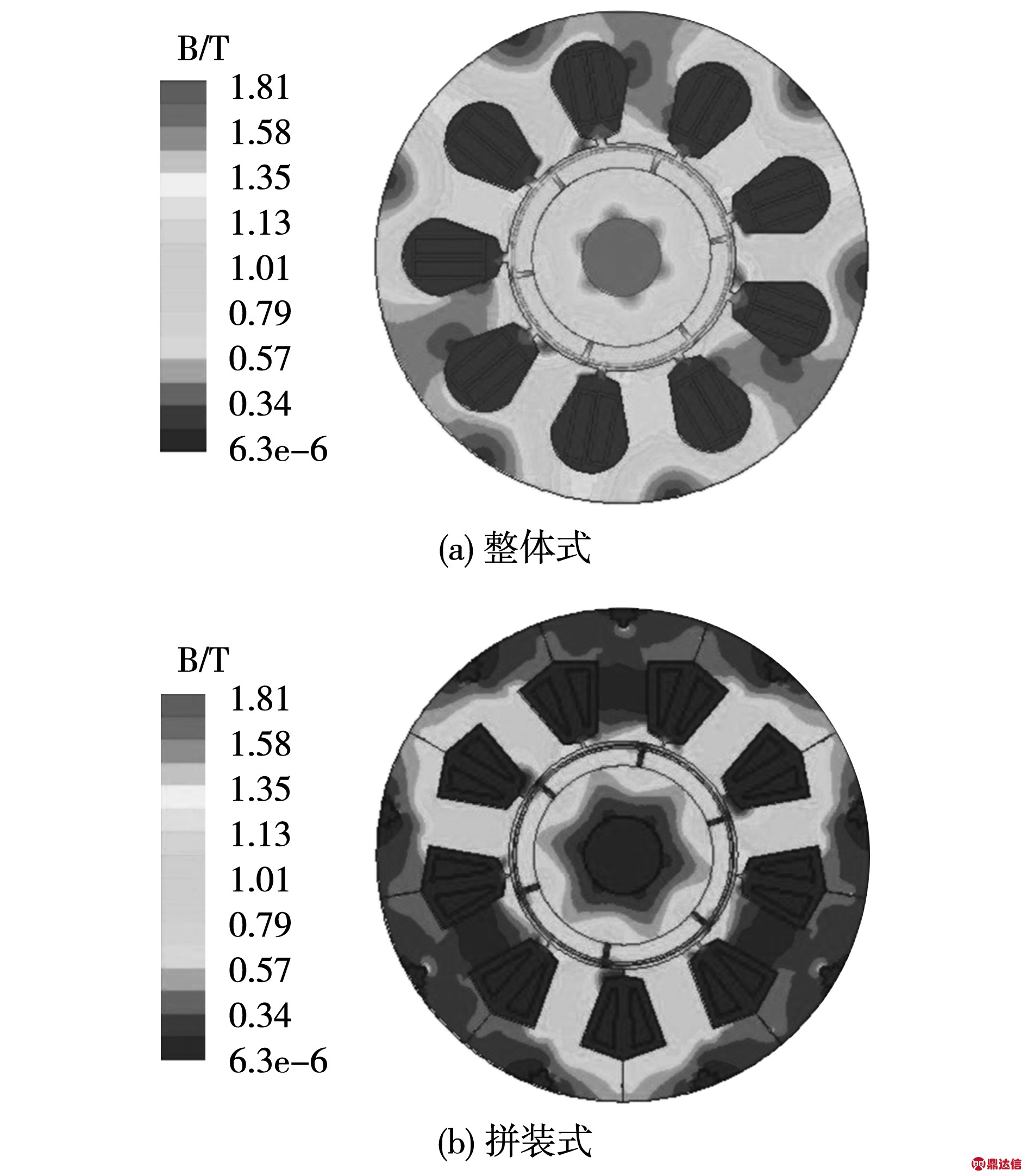

式中:Kh为磁滞损耗系数;Kc为涡流损耗系数;f为频率;B为磁场密度。前3个参数均为定值,所以定子损耗取决于磁场密度。图12为整体式与拼装式定子电机磁密云图。

图12 整体式与拼装式电机磁密云图

Fig.12 Integrated and assembled motor magnetic dense cloud diagram

如图12所示,整体式电机的磁密整体分布在1.1~1.3T,拼装式电机的磁密整体分布在1~1.2T,拼装式电机磁密整体分布较整体式电机小。所以根据式(3)可知拼装式电机定子损耗小于整体式。

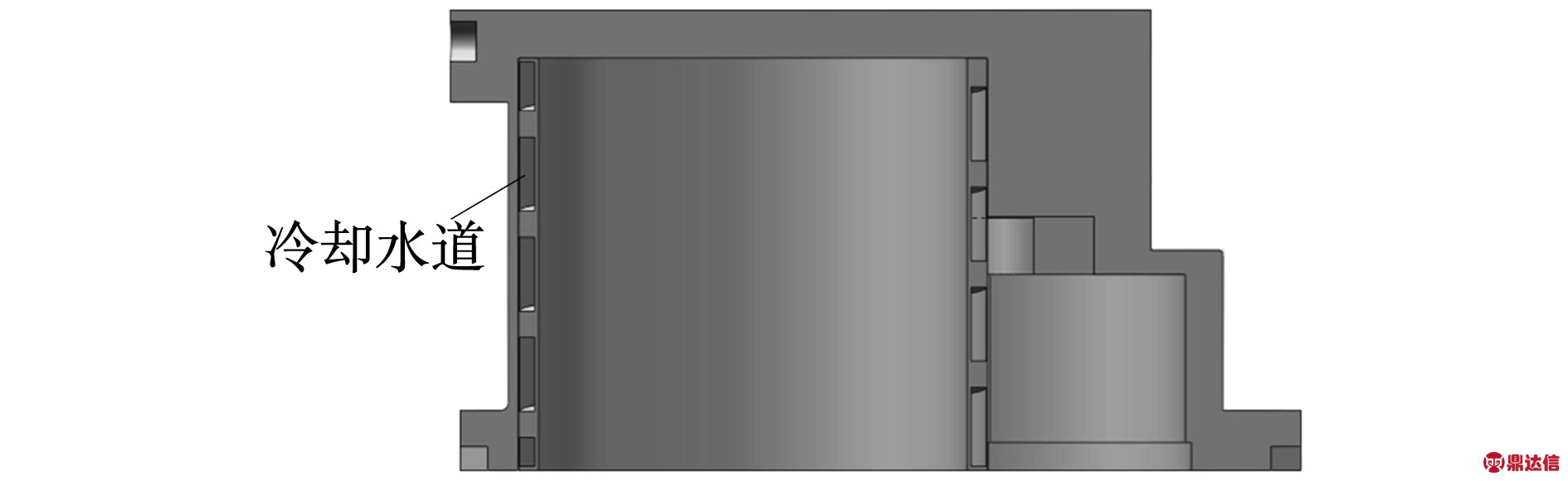

3 温度场对比

电机运行过程各部分产生的损耗会使电机温度升高。如果电机设计不合理,将导致温度过高,从而使永磁体退磁,永磁体磁性减弱将直接影响电机的性能指标。本节进行温度场仿真计算,电机冷却方式为机壳水冷,电机机壳如图13所示,仿真可以预测温度分布,以评估设计合理性。

图13 电机机壳

Fig.13 Motor housing

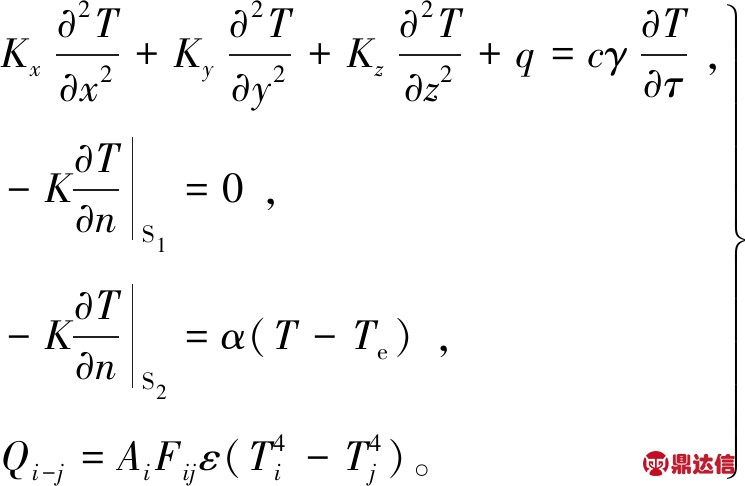

真空泵所用驱动电机温度场热传导、热对流、热辐射问题可以用以下公式计算[21]:

(4)

式中:T为物体温度;q为热源密度;c为比热容;γ为密度;τ为时间;S1为电动机绝热边界面;S2为电动机的散热边界面;Te为S2周围介质的温度(单位℃,时间的函数);α为S2面的散热系数;K为S1和S2面法向导热系数;Kx、Ky、Kz分别为电动机各介质x、y、z方向的导热系数;Qi-j是由平面i到平面j传递的热量;Ai是平面i的面积;Fij是两个平面的角系数;ε是平面的总发射率;Ti和Tj分别为两个平面的温度。

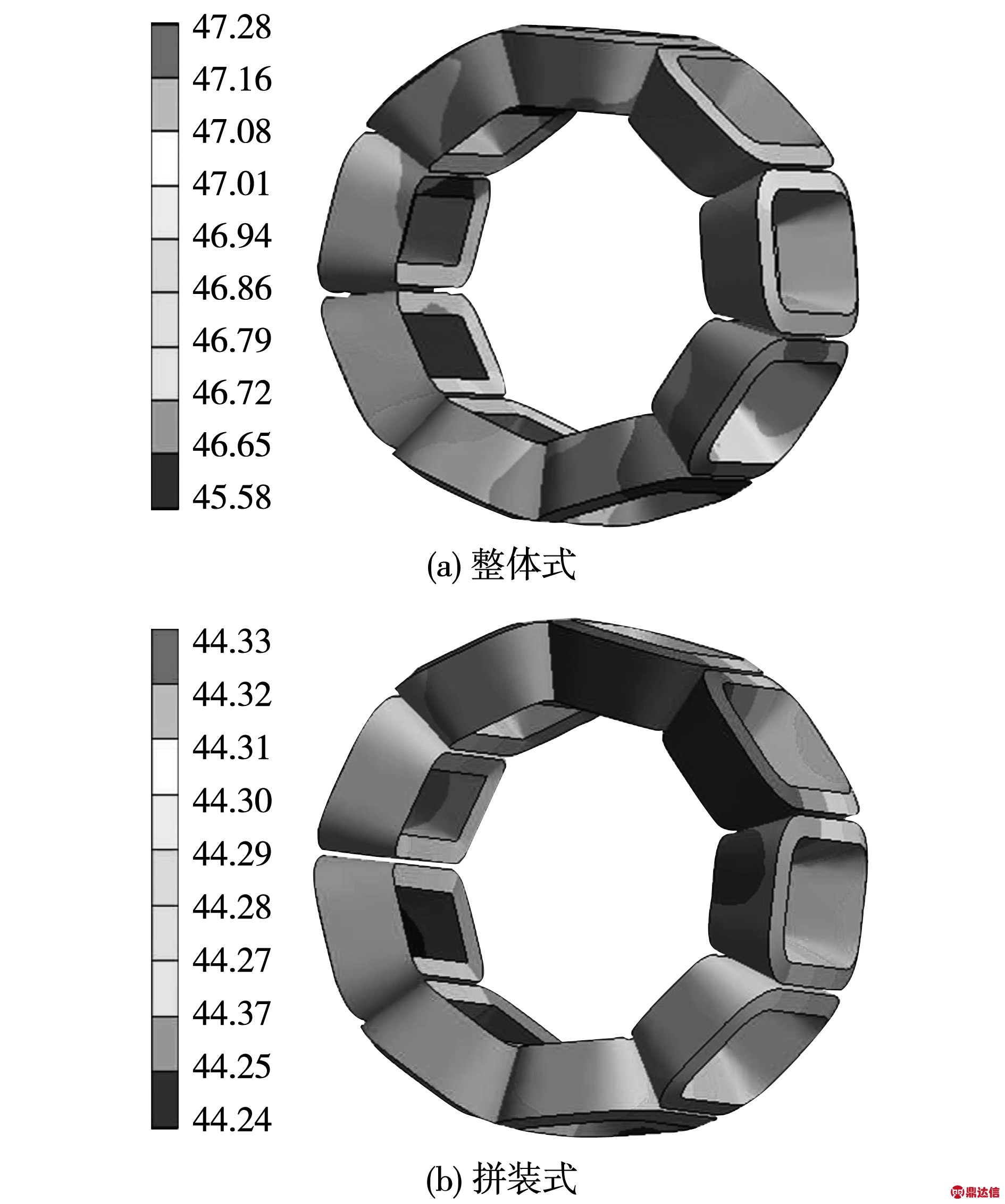

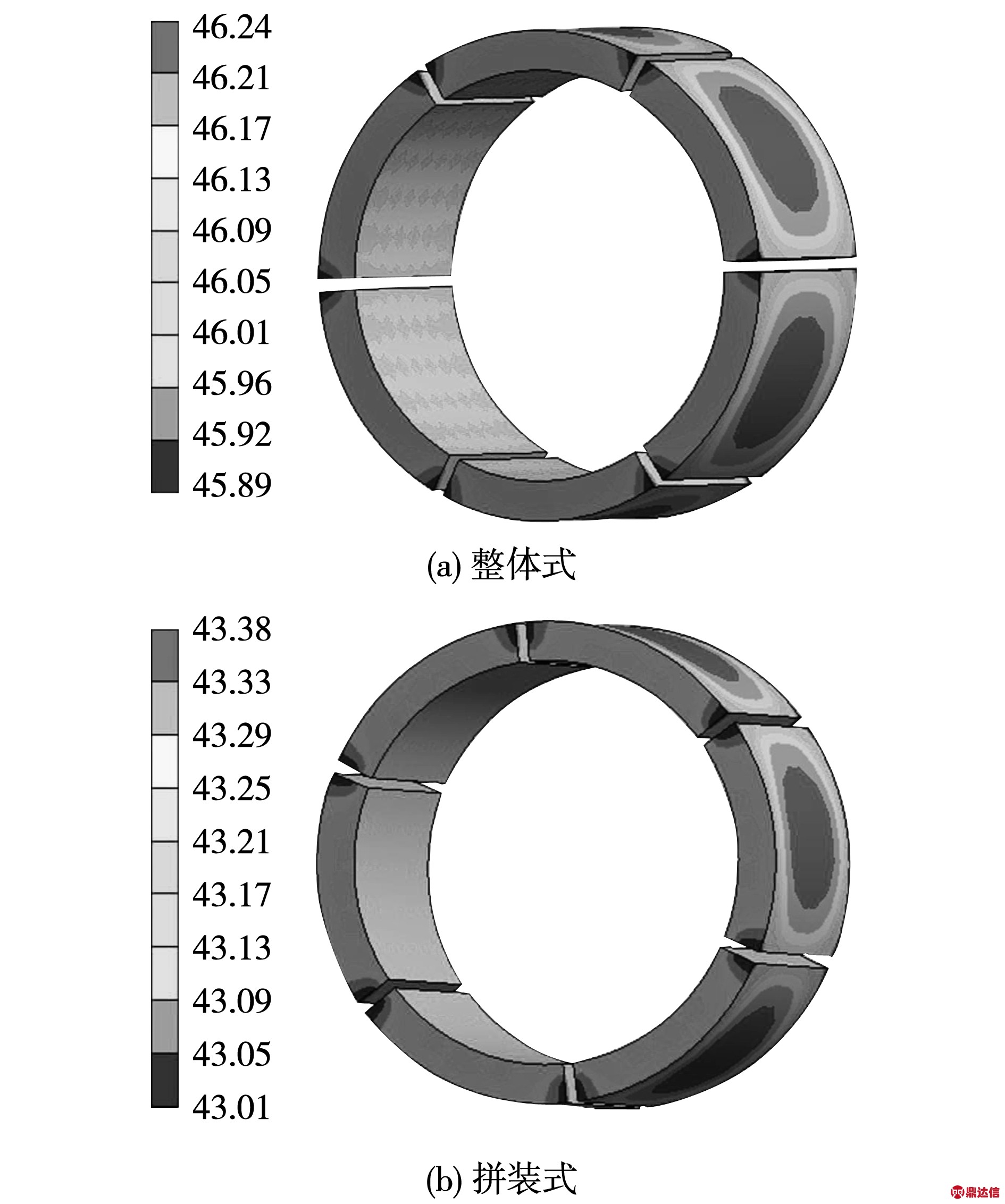

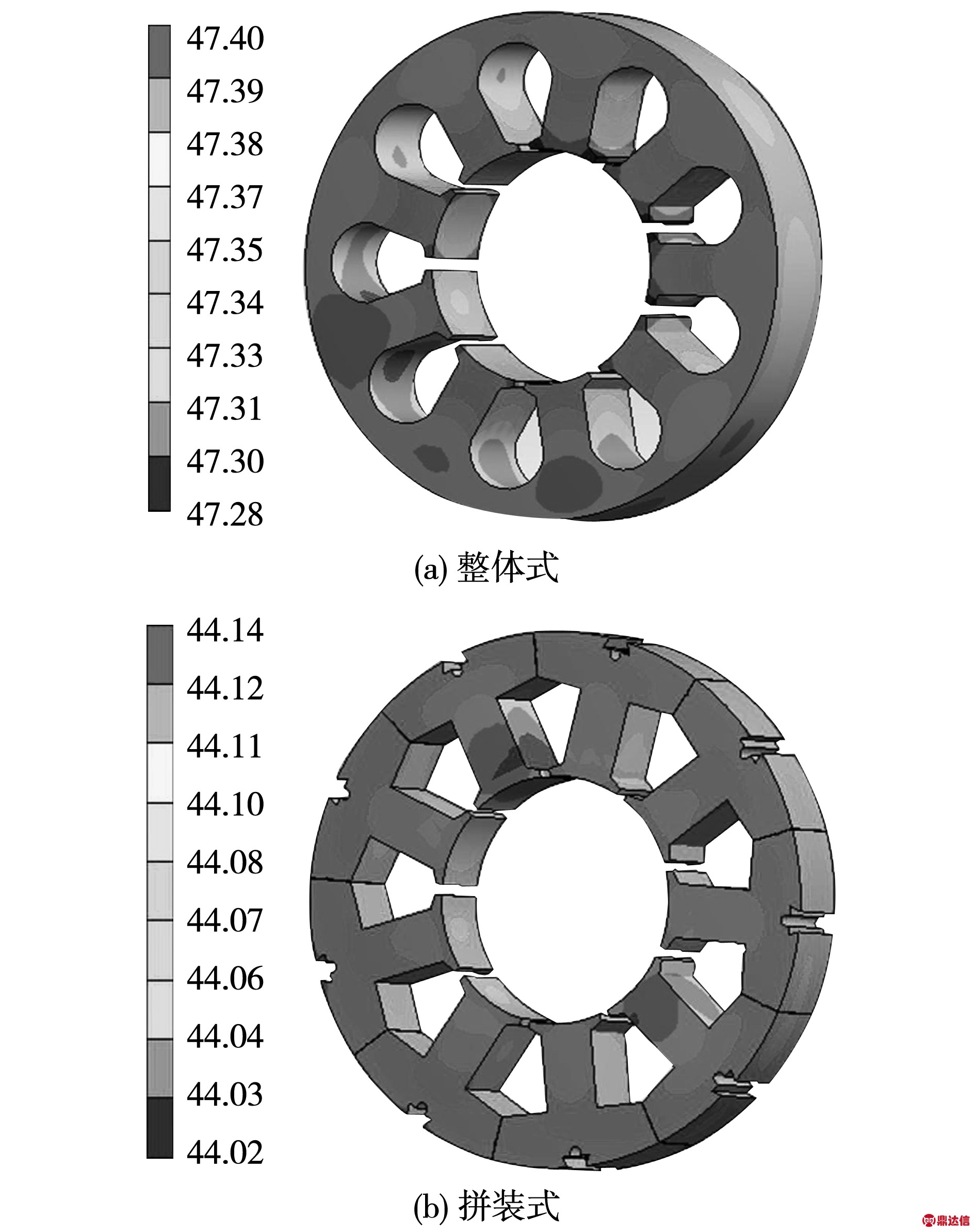

温度场仿真中的热源值是电机各部分损耗与其体积之比,经耦合计算可得电机温度分布[22],图14~图16分别为整体式与拼装式电机的绕组、永磁体和定子温度分布图。

如图14所示,整体式和拼装式电机定子绕组最高温度分别为47.2和44.3 ℃;如图15所示,整体式和拼装式电机永磁体最高温度分别为46.2和43.4 ℃,如图16所示整体式和拼装式电机定子铁心最高温度分别为47.4和44.1 ℃。

永磁体N38UH的退磁温度为180 ℃,其最高温度远远低于其退磁温度,由于拼装式电机的定子铁心损耗和定子绕组损耗与整体式电机相比更小,所以在冷却条件相同的情况下拼装式电机的定子铁心温度和定子绕组温度要会比整体式电机更低。长期额定运行时,拼装式电机的温升更小,更安全。

图14 整体式与拼装式电机定子绕组温度分布对比

Fig.14 Comparison of temperature distribution of stator windings between monolithic and assembled motors

图15 整体式与拼装式电机永磁体温度分布对比

Fig.15 Comparison of temperature distribution of integral and assembled motor permanent magnets

图16 整体式与拼装式电机定子铁心温度分布对比

Fig.16 Comparison of stator core temperature distribution between monolithic and assembled motors

4 实验验证

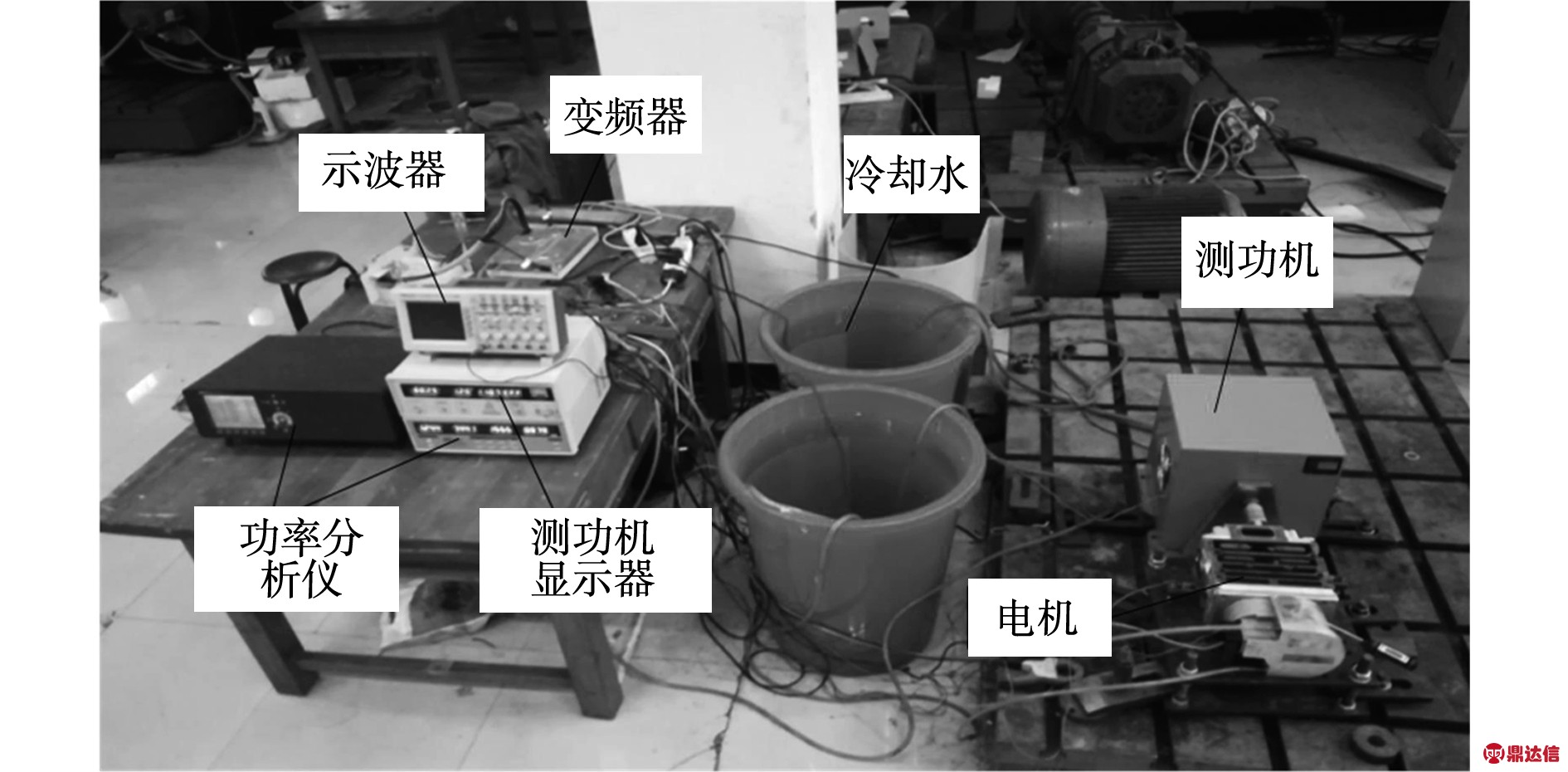

为表明设计的合理性,根据设计研制出一台额定功率1.5 kW和额定转速9 000 r/min的拼装式电机样机,图17为样机定子铁心单元。对样机进行性能测试实验,实验冷却方式为水冷。图18为样机性能实验平台。

图17 样机定子铁心单元

Fig.17 Prototype stator core unit

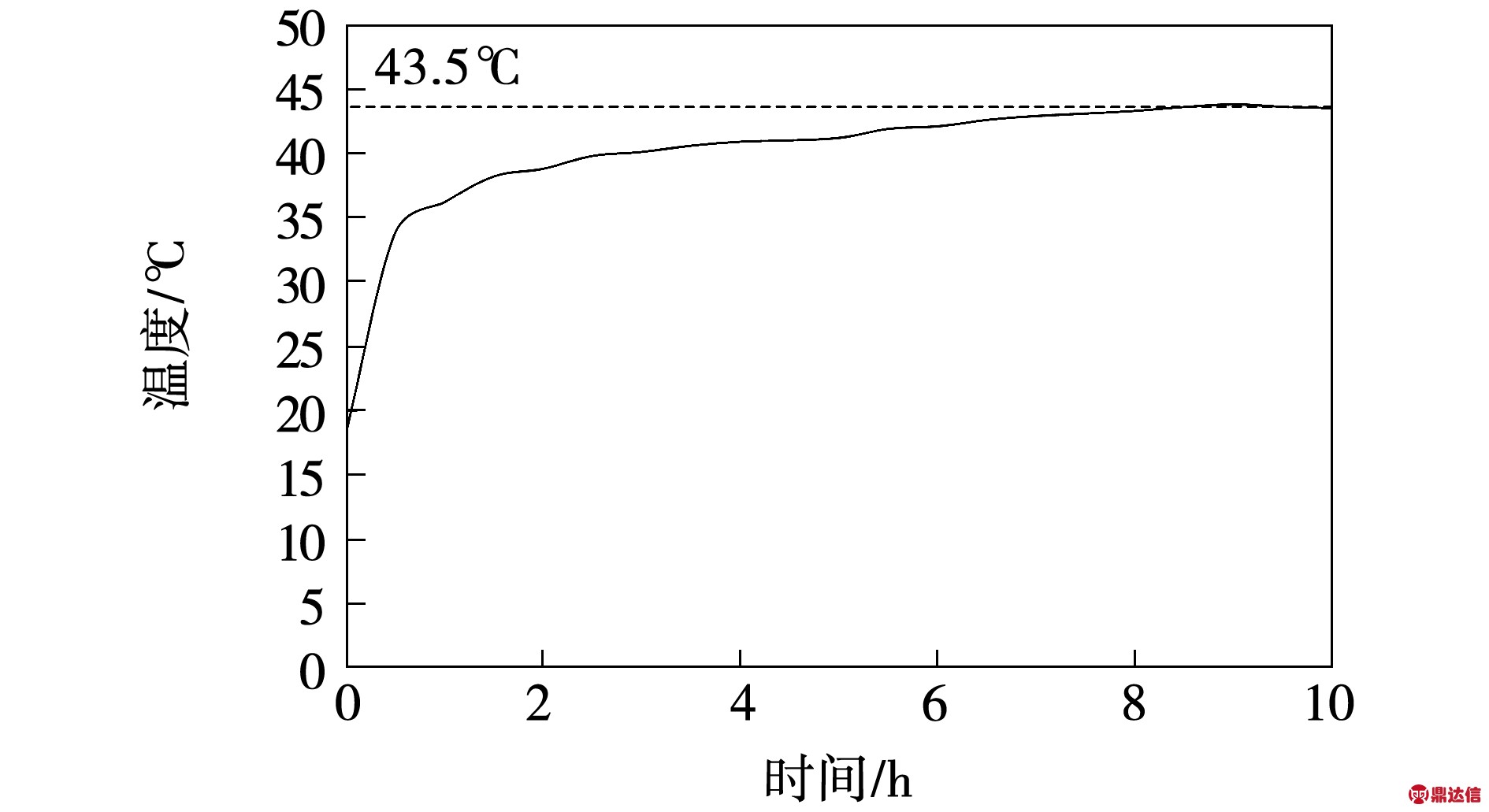

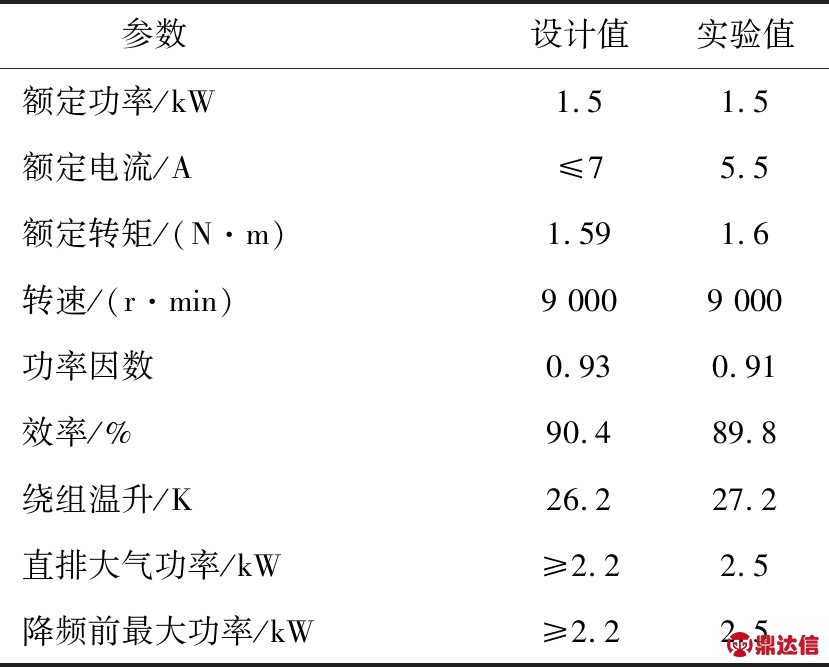

变频器基准电压设置为200 V,频率450 Hz。起动电机,调节测功机到额定负载,每过0.5 h用测温仪对机壳温度进行测量,并记录一次,直至机壳温度两次测量相差1 ℃为止。电机机壳温度与时间特性曲线如图19所示。实验结束后断电并快速测量电机的热态电阻,根据绕组温升法计算出绕组的温升,电机性能参数的设计值和实验值如表2所列。

图18 样机性能实验平台

Fig.18 Prototype experimental platform

图19 机壳温度与时间特性曲线

Fig.19 Motor housing temperature and time characteristic curve

表2 电机性能参数设计值与实验值

Table 2 Motor performance parameter design value and experimental value

如图19所示,电机以额定状态运行10小时后,电机机壳温度达到稳定,为43.5℃。如表2所列,电机性能参数实验值均满足设计要求,说明设计合理。

5 结 论

本文利用有限元软件对整体式和拼装式电机进行仿真,对比其性能,对拼装式电机样机进行性能实验,得到以下结论。

1)通过有限元仿真对比可知,拼装式电机相对于整体式的齿槽转矩减小了82.8%,空载气隙磁密谐波和空载反电动势谐波含量减小,定子铁耗减小了12.6%,绕组铜耗减小了15.9%;定子铁心温度降低了3.3 ℃,定子绕组温度降低了3.1 ℃,永磁体温度降低了2.8 ℃。拼装式电机的整体的性能要优于整体式电机。

2)通过拼装式定子样机性能实验可知,电机绕组额定运行的温升为27.1 K,远小于F级绝缘等级的极限温升。电机的额定电流、功率因数、效率、直排大气功率和降频前最大功率均满足真空干机组泵技术要求,说明设计合理,目前已成功应用于使用在极大规模集成电路制造及成套工艺装备中高效节能的真空干泵驱动系统中。