摘 要:目的 银具有低的剪切强度,可以降低涂层的摩擦磨损,在TiN 硬质涂层中引入软金属Ag,以期拓展其在摩擦学领域的应用范围。方法 采用多弧离子镀沉积技术,在SUS304 不锈钢基底上成功制备了TiN/Ag 复合涂层。利用扫描电子显微镜、纳米压痕仪、RST3 划痕仪,分析了TiN/Ag 涂层的微观结构和机械性能。利用CSM(大气)和HVTRB(真空)摩擦磨损试验机评估了TiN/Ag 涂层的摩擦学性能。结果TiN/Ag 涂层结构致密,厚度为1.2 μm,硬度约为28.4 GPa。摩擦学测试表明,真空环境下的摩擦因数远低于大气环境下的摩擦因数,大气环境下的磨损机理主要为粘着磨损与磨粒磨损,而真空环境下主要表现为机械抛光及摩擦转移膜。真空环境下TiN/Ag 涂层不同载荷下的摩擦试验表明,1 N 载荷条件下,摩擦因数值低至0.07,且涂层发生轻微磨损;3 N 载荷条件下,机械能和热应力使得摩擦界面中的Ag 发生扩散,摩擦因数迅速增加到0.42 左右;5 N 载荷条件下,摩擦因数呈现较明显的波动,随着滑动次数的增加,摩擦因数最高达到1.0,涂层表面发生软化形成犁沟效应,而导致涂层失效。结论 TiN/Ag 涂层中Ag 掺杂可显著降低涂层的内应力,抑制摩擦过程中涂层微裂纹的扩展,适当载荷下能够有效地改善TiN 硬质涂层真空下的摩擦学性能。

关键词:真空环境;TiN/Ag 涂层;摩擦;磨损

随着空间技术的迅速发展,越来越多的机械部件需要在低真空、温度交变、原子氧辐照、月尘颗粒、微重力、冷焊等苛刻空间环境下运转,由此带来的摩擦磨损问题也日益突出。航天部件的安全可靠运行和长服役寿命变得至关重要,因此迫切地需要对航天机械零部件进行表面处理以降低摩擦损耗。由于传统润滑脂易挥发,不利于长期有效地维持润滑,寻求一种行之有效的固体润滑涂层成为了研究热点。金刚石(DLC)和MoS2 等固体润滑涂层在真空下表现出超低摩擦因数,具有良好的润滑、减摩性能,可起到表面防护的作用,大幅度延长机械部件的服役寿命[1]。但DLC 和MoS2 由于其自身特性(涂层硬度低、较强的环境依赖性等),在潮湿环境或苛刻工况条件下,其涂层成分和结构易发生变化,抗磨减摩性能减弱,甚至导致涂层失效。

过渡金属氮化物涂层具有良好的耐磨性、高硬度、稳定的化学性和较宽的温度适用范围,广泛应用于机械制造和模具工业[2]。然而,TiN 或CrN 硬质涂层并不是一种低摩擦材料,在室温环境下具有较高的摩擦因数,通常为0.6~0.8[3-4]。近年来,研究者们报道了几种降低硬质涂层摩擦因数的方法。一种方式是硬质相与单质金属(Ag、Cu、Au、Pb 等)固体润滑剂相结合形成纳米复合或超晶格结构[5];另一种方式是与石墨、MoS2 或 WS2 等二维材料结合,利用该体系材料的层间滑移可形成低摩擦转移膜[6-9]。此外,还有一种方式是与金属氧化物(Ag2Mo2O7、V2O5 等)结合,但该体系只能在升温条件和含氧气氛下形成低摩擦转移膜[10]。综合对比,后两种方式形成的涂层存在硬度较低、与基体材料附着力差的缺陷。

在硬质陶瓷相中添加软固体金属,既可提高其耐磨性又可降低摩擦因数,是一种有效改善高摩擦行为的方法[11-12]。自世界工业快速发展以来,TiN 涂层由于其较高的耐磨性、热稳定性和化学稳定性,得到了广泛的应用和研究。但TiN 由于硬度高,容易发生脆性断裂,涂层产生裂纹会加剧机械磨损而造成失效。Ag 的晶体结构是面心立方、各向异性的,具有低剪切强度,优异的延展性,可以有效降低摩擦因数。将软金属Ag 与高机械强度TiN 涂层复合,可有效地降低TiN 涂层的内应力,提高涂层的韧性,而且强化了TiN 涂层的摩擦学适应性[13-16]。TiN/Ag 涂层的“自润滑”性质,使其在摩擦学应用中十分具有吸引力[17-18]。孙等人[19]采用离子镀技术制备了TiN/Ag 复合涂层,探讨了Ag 含量对摩擦学性能的影响,结果表明,以TiN 为基体的复合涂层具有低摩擦和低磨损的特性,同时硬度和韧性较好。Dang 等人[20]成功在钛合金基体上制备了TiSiN/Ag/TiSiN 多层膜,他们的研究结果表明,多层结构设计能有效地阻止裂纹扩展,提高涂层的抗裂性。然而,国内外关于TiN/Ag 涂层的研究主要集中在室温条件下的摩擦磨损性能,对于TiN/Ag涂层在真空环境中的摩擦学性能研究缺乏深入研究[21]。因此,开展真空环境下TiN/Ag 涂层润滑机制等研究,对于深入理解氮化物基润滑材料的摩擦学特性具有重要意义。

多弧离子镀沉积具有离化率高、溅射粒子能量高、绕射性好、膜层结合力高等优点,是目前常用的硬质涂层制备方法。本研究采用多弧离子镀沉积技术在SUS304 不锈钢上共沉积TiN/Ag 复合涂层,表征了涂层的微观结构和机械性能,对比了TiN/Ag 硬质涂层中在大气和真空环境下的摩擦学性能,分析了摩擦磨损机制。同时对真空环境下TiN/Ag 涂层进行变载荷摩擦学测试,研究载荷对真空环境下薄膜耐磨性的影响变化。

1 试验

1.1 方法

采用自制的多弧离子镀沉积系统在304 不锈钢(30 mm×30 mm×2 mm)和硅片(111)基体上制备TiN/Ag 涂层。在沉积涂层之前,分别使用丙酮和乙醇超声清洗样品15 min,并用干燥氮气吹干,然后将其固定在转速为10 r/min 的旋转支架。首先将腔体抽真空至3×10–3 Pa,并用Ar+轰击蚀刻15 min,基底偏压为–350 V,去除样品表面氧化物和其他油性杂质。调节偏压至–300 V,制备Ti 过渡层,以提高涂层与基片的粘着强度。通入高纯度氮气(99.999%N2),在工作压强为0.3 Pa 的条件下,沉积TiN/Ag 复合涂层,Ti 靶和Ag 靶分别处于正对位置,靶材到基体材料距离为15 cm,Ti 靶电流为60 A,Ag 靶电流为15 A,基体偏压为150 V,沉积时间为30 min,Ar 流量为18 L/min,氮气流量为48 L/min。

1.2 表征与分析

采用扫描电子显微镜(FE-SEM,JSM-6701F,Japan)观察涂层样品横截面的显微结构形貌,并利用其测量膜层厚度。通过划痕试验仪(RST3,Anton Paar,Austria)评估涂层与基底的粘附力,渐进载荷加载速率为49 N/min,划痕行程为5 mm,通过声信号的波动变化以确定临界载荷数值。采用带有金刚石压头的纳米压痕系统(TTX-NHT2,Anton Paar,Austria)测试涂层的硬度(H)和弹性模量(E)。压头的载荷为100 mN,为避免基底材料对涂层本征机械性能的影响,压痕深度超过涂层厚度的10%。根据荷载-位移曲线,采用Oliver-Phar 法计算H 和E。在测试区域随机选取6 个测试点,取平均值以减少试验误差。

1.3 摩擦学试验

采用往复式摩擦试验机(CSMTRN 0204015,Switzerland)研究涂层在大气环境下的摩擦学行为,球盘式真空摩擦试验机(HVTRB,Anton Paar,Austria)对涂层在真(0.005 Pa)空环境下的摩擦学行为进行研究。所选参数为:线性往复频率5 Hz,往复行程长度5 mm,滑动距离200 m,试验温度(21±5)℃,环境的相对湿度35%±5%。对偶材料为φ6 mm 的GCr15钢球。采用二维轮廓仪(D-100,KLΛ,Tencor)测量磨损横截面面积,利用公式(1)计算涂层磨损率。

式中:V 是涂层磨损体积;N 是样品施加载荷;S 是总体滑动距离。

2 结果与讨论

2.1 涂层结构与表面形貌

表1 为TiN/Ag 涂层的成分。微量的氧元素表明TiN/Ag 涂层在沉积过程中发生了微弱的氧化反应。

表1 TiN/Ag 涂层的成分

Tab.1 The chemical composition and thickness of TiN/Ag coatings at%

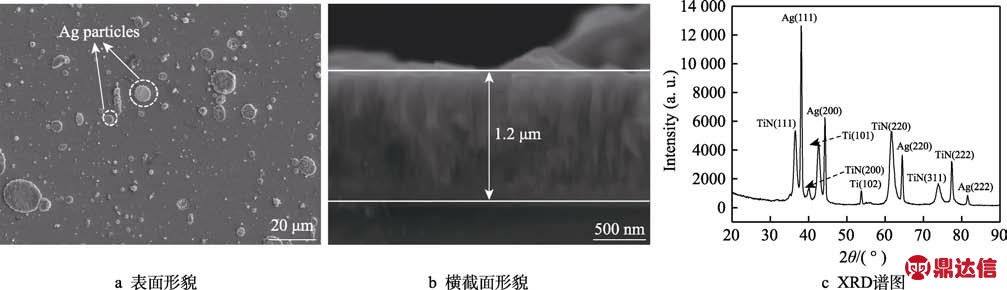

图1a 为TiN/Ag 涂层表面形貌,可以观察到涂层表面分布着粒径不等的微观颗粒。这主要是由于阴极靶材以金属液滴的形式蒸发,快速沉积到基体表面,从而导致涂层表面粗糙度较大。再者,稳定的Ag 单质不会与N 原子结合,沉积过程中Ag 原子在涂层表面迁移并形核长大,加速了涂层表面金属液滴的形成[22]。TiN/Ag 涂层微观结构为致密的柱状晶,具有明确的晶界,膜层厚度约为1.2 μm。致密的微观结构有助于改善涂层的机械性能。图1c 显示了TiN/Ag 涂层的X射线衍射图谱,其中fcc-TiN 具有(111)、(220)、(222)的取向,同时XRD 谱图在39°、44°、82°附近出现了对应fcc-Ag(111)、(200)、(222)的3个衍射峰,以及来源于过渡层金属Ti(101)、(102)的2 个衍射峰。

图1 TiN/Ag 涂层表面和横截面SEM 形貌及XRD 谱图

Fig.1 TiN-Ag coatings surface (a) cross section (b) SEM morphology, (c) XRD pattern

2.2 涂层的力学性能与摩擦学性能

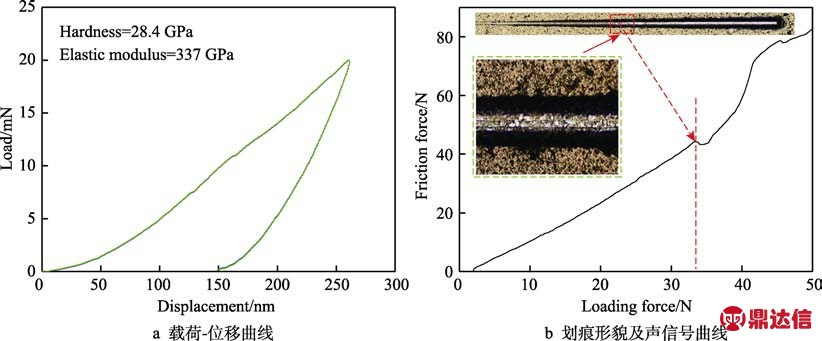

图2 为TiN/Ag 涂层的载荷-位移和声信号曲线。TiN/Ag 涂层的硬度和弹性模量分别约为28.4 GPa 和337 GPa。另外,在涂层沉积过程中,Ag 粒子嵌入TiN 柱状晶显微结构中有利于形成细晶和无孔晶界,从而有效地降低了涂层内应力。图2b 给出了TiN/Ag涂层的声信号变化曲线和微观划痕形貌,揭示了涂层失效过程。在硬质TiN 涂层中掺杂Ag 元素,Ag 具有良好的塑性变形能力,能够阻滞涂层中微裂纹的萌生和扩展,另外,Ti 元素在界面处形成扩散层,有助于改善粘着强度,从而提高了涂层的临界载荷强度。随着渐进载荷的不断增大,划痕边缘出现了裂纹和产生了塑性变形,在34 N 附近涂层剥落露出基体,表明涂层失效。

图2 TiN/Ag 涂层的载荷-位移曲线和划痕形貌及声信号曲线

Fig.2 Load-displacement curve (a) and scratch images and acoustic signal curve of TiN/Ag coatings (b)

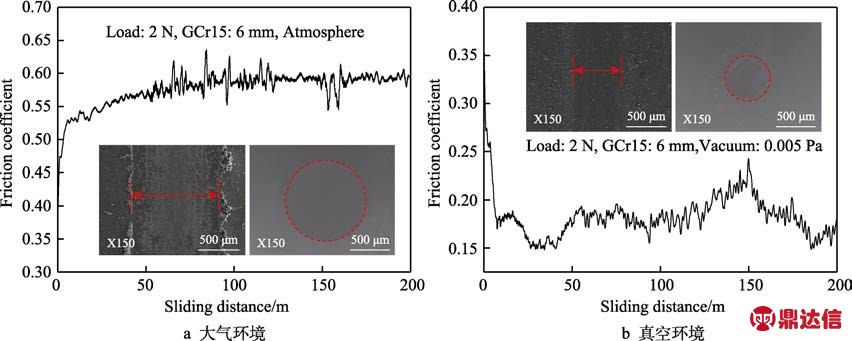

图3 为TiN/Ag 涂层在2 N 载荷条件下,大气和真空环境中的摩擦因数曲线及相应的磨损形貌。可以明显观察到,在这两种模式下,摩擦因数呈现出完全不同的变化趋势。在大气条件中,TiN/Ag 涂层在跑合期阶段摩擦因数急速升至0.52,随着往复滑动次数的增加,摩擦因数在0.6 附近波动。大气环境中,由于钢球硬度较低易被较硬的TiN/Ag 涂层剪切,粘着在滑动界面形成氧化层,在接触应力的作用下破碎,产生大量磨屑,导致摩擦因数明显增大。真空环境下,TiN/Ag 涂层在跑合阶段摩擦因数降低至0.15~0.2。这主要归因于真空环境缺少传热介质,在循环应力和机械热作用下,摩擦界面温度急剧升高,易导致膜层中Ag 组分向滑动界面扩散转移,并形成具有低剪切强度的固体润滑膜。对比磨痕形貌可以看出,大气环境下的磨痕上粘着了大量磨屑颗粒同时磨痕边缘粘附了大量磨屑,表明大气环境下的磨损机理主要为粘着磨损与磨粒磨损。而真空条件下的磨痕较窄且无明显的粘着现象,对偶球磨斑直径显著小于大气条件下的,表明真空环境下TiN/Ag 涂层只产生了机械抛光。

图3 TiN/Ag 涂层在大气环境和真空环境下的摩擦因数曲线和相应的磨痕与磨斑形貌

Fig.3 Friction coefficient curves and corresponding frictional morphologies of TiN/Ag coatings in atmospheric (a) and vacuum(b) environments

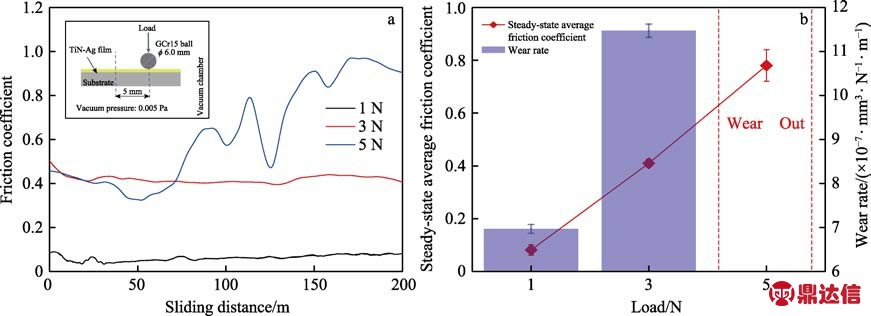

图4a 为TiN/Ag 涂层在不同载荷下的真空摩擦因数曲线。可以观察到1 N 载荷下呈现出低至0.07 的摩擦因数,整个摩擦阶段较为稳定,在3 N 载荷下TiN/Ag 涂层的摩擦因数升高至0.42,当载荷增至5 N时,滑动距离大于50 m 后,摩擦因数急剧升高并呈现大范围的波动,摩擦因数甚至超过1.0,表明涂层已经磨穿。图4b 显示了在真空环境、不同载荷下稳态阶段的平均摩擦因数和涂层磨损率。1 N 载荷条件下,涂层具有最低的摩擦因数和磨损率,涂层的磨损率可低至7.0×10-7 mm3/(N·m)。TiN/Ag 涂层良好的耐磨性与Ag 掺杂提高涂层的韧性及弹性恢复强度、多相结构降低塑性流变等密切相关。摩擦表面固体润滑剂Ag,在摩擦过程中产生塑性流动,修复了磨痕表面形貌,获得光滑的摩擦表面。3 N 载荷条件下,涂层的磨损率显著增大,这可能是由于赫兹接触压力变大,造成涂层表面更大的塑性变形,从而导致涂层磨损率升高。5 N 载荷条件下,TiN/Ag 涂层经过短暂的跑合阶段后失效,摩擦层因载荷循环作用,促使疲劳裂纹形成于摩擦接触面并得以扩展,导致摩擦层的破坏与润滑性能的降低,出现了高的摩擦因数和大的磨损率。

图4 TiN/Ag 涂层在不同载荷下的摩擦因数曲线及磨损率

Fig.4 Friction coefficient curves and wear rate of TiN/Ag coatings under different loads

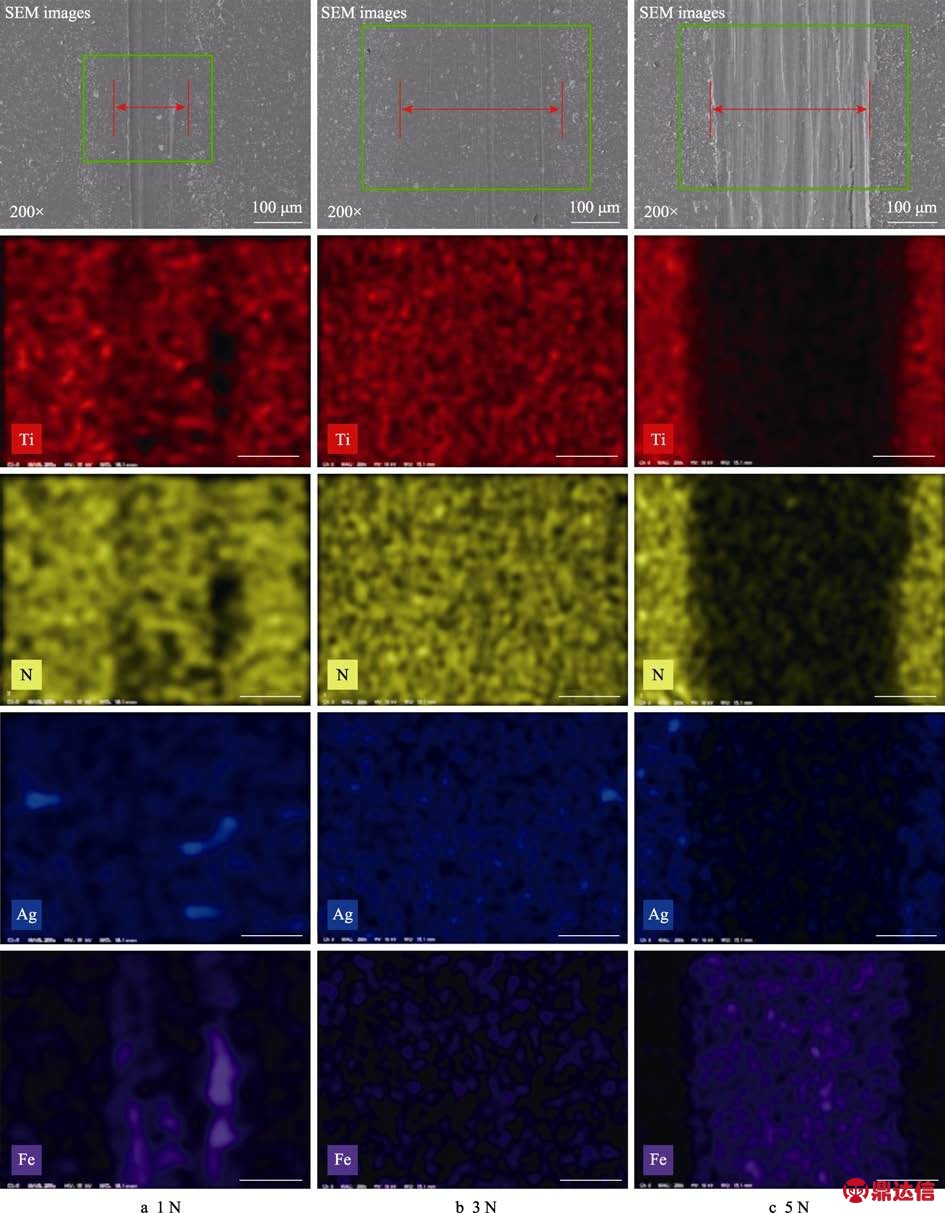

为了进一步揭示TiN/Ag 涂层的磨损机制,图5展示了不同载荷下的磨痕形貌及EDS 谱图。在1 N载荷条件下,可以观察到磨损表面具有低剪切力的连续Ag 层,Ag 层在摩擦过程中能够起到有效的润滑作用,使得涂层表面与摩擦副之间的粘着作用趋于平缓,降低了涂层的磨损程度。在3 N 载荷条件下,磨痕宽度较1 N 载荷时明显变宽,在磨痕区域可观察到大量犁沟,这归因于滑动过程中由机械载荷产生较多的摩擦热,磨痕亚表层发生塑形变形,形成加工硬化层,促使涂层晶体中Ag 不断扩散至摩擦界面而被消耗,这是造成涂层摩擦因数升高的主要原因。对5 N载荷下的磨痕形貌进行分析,发现磨痕区域与较边缘区域存在很大差异,磨痕中心区域高低起伏,EDS谱图表明Ti、N、Ag 元素在磨痕区域已损失,表明磨痕区域涂层已经剥落。Fe 元素分布在整个磨痕,显然涂层已磨损到基体部分。分析其原因,主要是在较大载荷摩擦过程中,软质金属材料粘着在硬质涂层表面,应力在中心接触区域集中,形成微裂纹,随时间的延长,裂纹扩展,导致涂层大量剥落。

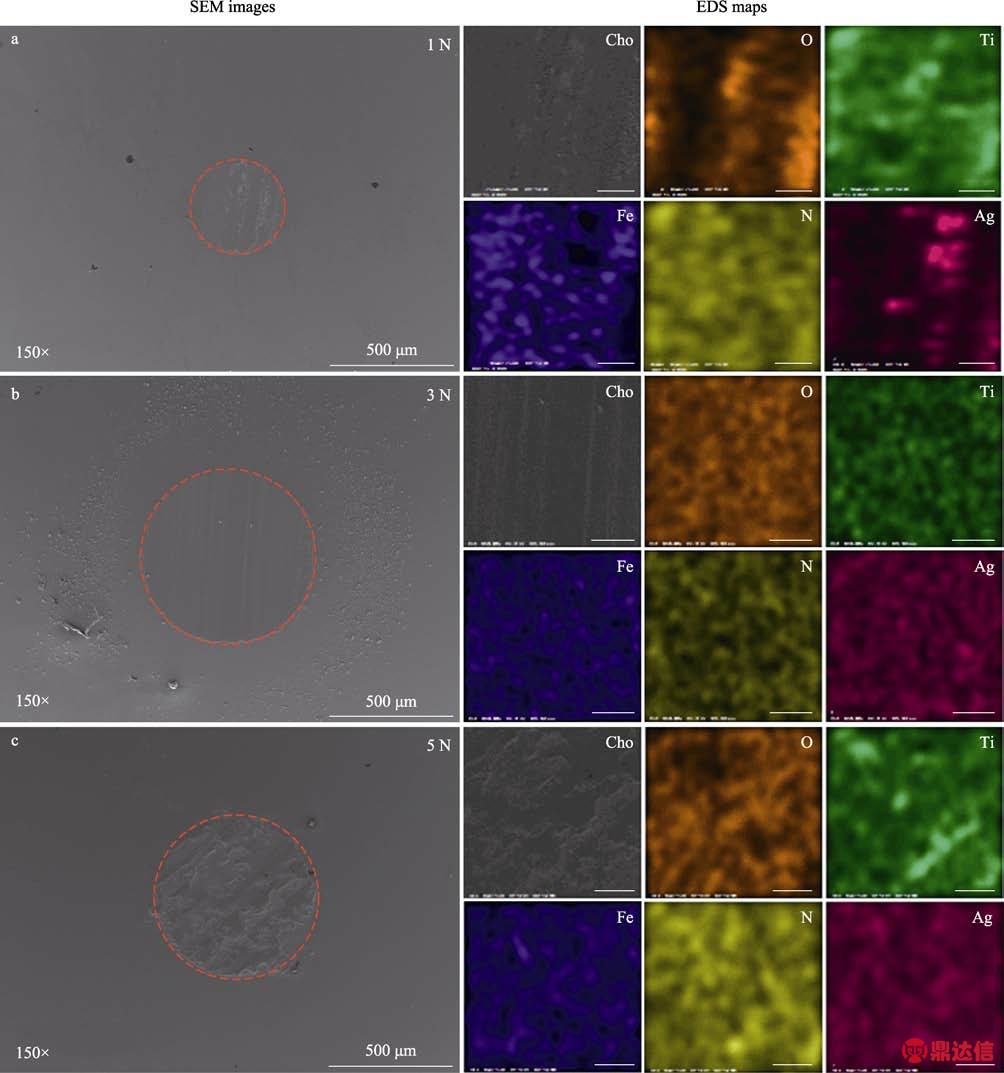

图6 显示了不同载荷条件下对偶钢球表面磨斑的形貌及EDS 能谱结果。试样特性见表2。从磨斑表面的元素分布均可以观察到TiN/Ag 涂层材料转移到对偶表面。其中,1 N 条件下,Ag 元素呈现团聚现象,这是由于低载荷并未导致Ag 发生塑性变形而铺展成膜;3 N 条件下可以清晰地观察到Ag 元素均匀地分布在滑动表面,有效地形成了润滑膜;而在5 N 载荷条件下,由于剪切应力反复作用于转移膜表面,微裂纹形成于固体润滑膜与晶粒细化层接触界面区域,并逐步扩展到摩擦表面。从磨斑的局部放大图清晰地看到沿滑动方向后翘曲,固体润滑膜被区域性破坏。另外,摩擦副表面易形成金属粘着而加剧涂层失效。在这种情况下,Ag 的流动性不能在摩擦过程中提供有效的润滑作用,并导致摩擦副严重磨损。

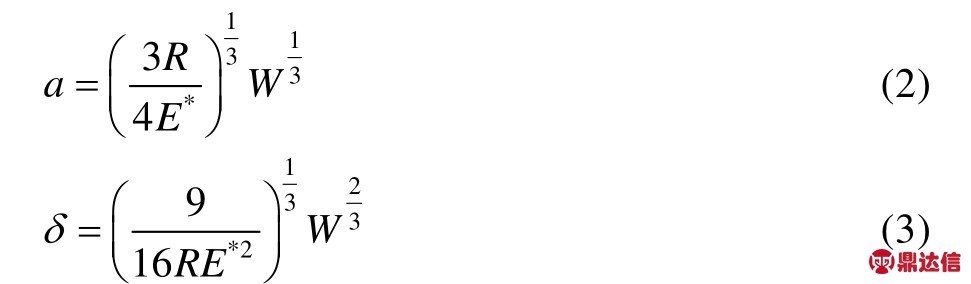

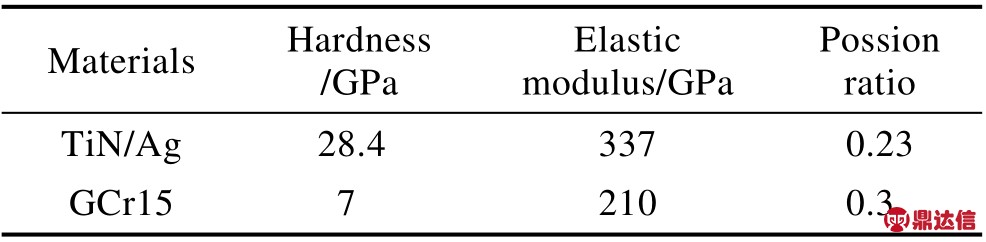

接触半径a 和球体变形δ 可分别按式(2)和式(3)计算。

式中:W 是施加的法向荷载;R 是对偶钢球的半径;E*是有效弹性模量。E*可由以下公式计算:

式中:ν1 为TiN/Ag 薄膜的泊松比;ν2 为对偶钢球的泊松比;E1 为TiN/Ag 薄膜的弹性模量;E2 为对偶钢球的弹性模量。通过计算可得有效弹性模量为140 GPa。

摩擦副与 TiN/Ag 薄膜发生弹性变形后接触面积为:

因此,赫兹接触压力为:

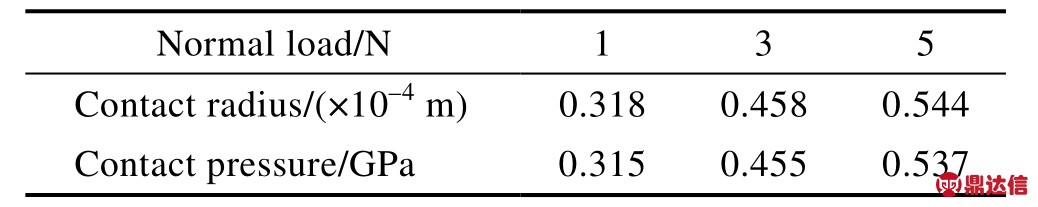

根据公式(6),计算得出了在不同载荷条件下的赫兹接触压力,结果见表3。

图5 不同载荷下TiN/Ag 涂层磨痕的扫描电镜和EDS 图像

Fig.5 SEM and EDS images of the TiN/Ag coatings wear track under different loads

图6 不同载荷下对偶钢球表面磨斑的扫描电镜和局部EDS 图像

Fig.6 SEM and EDS images of the counterparts wear scar under different loads

表2 试样的特性

Tab.2 Characteristics of specimens

表3 不同载荷条件下钢球与TiN/Ag 薄膜的接触半径和赫兹接触压力

Tab.3 Contact radius and Hertz contact pressure of steel ball sliding against TiN/Ag film under different loads

通过计算不同载荷条件下TiN/Ag 薄膜与对偶钢球之间的接触压力,可以看到在5 N 载荷下具有最大的接触压力,这也是形成较大磨斑的主要原因。同时较大的接触压力产生了大量的热量,使得摩擦转移膜发生破碎现象,最终导致严重磨损。

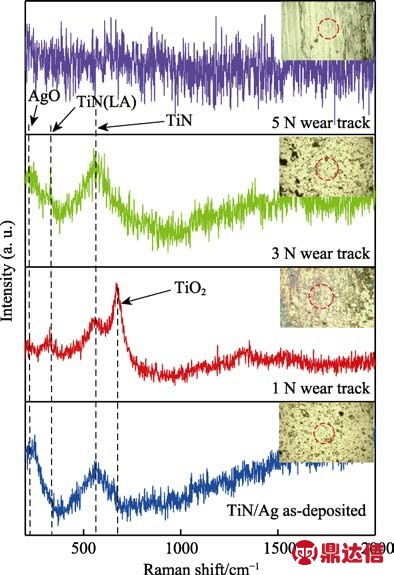

图7 显示了真空环境中不同载荷条件下对磨痕的Raman 结果,可以观察到原始沉积涂层及1 N、3 N载荷条件下磨痕表面存在典型的TiN 峰(570 cm–1)及AgO 峰(218 cm–1)。形成鲜明对比的是,在5 N载荷条件下来观察到任何有关TiN/Ag 涂层材料的拉曼峰。这表明在5 N 载荷条件下发现严重的磨损,转移膜破损失效。值得注意的是,在1 N 载荷条件下存在TiO2 及AgO 的拉曼峰,根据Erdemir 等人关于氧化物润滑性能的解释,TiO2 及AgO 氧化物具有易剪切性,可有效地降低摩擦因数,这也是1 N 载荷条件下表现出0.07 超低稳定摩擦因数的主要原因[23]。

图7 不同载荷条件下磨痕及原始TiN/Ag 涂层表面的Raman分析

Fig.7 Raman characterization of wear tracks and TiN/Ag asdeposited coatings under different loads

3 结论

1)将高延展性Ag 元素分散在TiN 基体中构成TiN/Ag 复合耐磨涂层,Ag 可显著降低涂层的内应力,抑制摩擦过程中涂层微裂纹的扩展,能够有效地改善TiN 硬质涂层的耐磨性能。

2)在真空环境中,1 N 载荷条件下,摩擦界面形成的富Ag 层的润滑作用可明显降低涂层的摩擦因数。随着载荷的增大,摩擦产生的热量可使低熔点Ag 呈粘着态粘附在摩擦副表面,阻滞钢球的往复运动,加剧涂层失效。另外,在摩擦过程中,Ag 很容易随滑动摩擦而脱离摩擦界面,形成碎片,导致涂层的磨损率增加。