摘 要:针对断路器在线监测装置环境适应性差、信号采集精度不高的问题,设计了一种基于CompactRIO的真空断路器机械特性在线监测系统。系统对触头行程、分合闸线圈电流、分合闸振动、分合闸线圈电压进行监测,可准确提取刚分刚合时刻、分合闸时间、分合闸速度等机械特性参数。介绍了系统整体结构框架,阐述了各模块功能。针对各监测信号的特点,选用合适的传感器及合理的检测方案。详细研究了基于FPGA的数据采集模块结构和工作原理,从硬件角度解释了系统的创新性和优势。阐述了系统的软件架构,基于LabVIEW语言开发了远程监控终端、FPGA和嵌入式实时系统。测试结果表明,系统具有较高的检测精度和良好的环境适应性。

关键词:在线监测; 真空断路器; 机械特性; CompactRIO; FPGA

0 引 言

高压真空断路器在电力系统中具有保护与控制的双重任务,一旦发生故障会对电网的稳定运行产生巨大影响,造成社会经济损失。据统计断路器全部故障中80%是机械故障[1-4]。因此对断路器的机械特性实行在线监测,可实时掌握断路器的机械特性,根据实际运行状态安排检,提高断路器的可靠性。

欧美发达国家对断路器在线监测的研究起步较早,技术日趋成熟,并且已有了功能较齐全、抗干扰性能较高的产品。具有代表性的断路器在线监测系统是,瑞典ELCOM公司的OLM断路器在线监测系统,该系统在ABB公司的断路器上应用广泛,代表着世界先进水平。我国的在线监测技术起步较晚,国内一些单位和公司也在积极开展断路器监测研制,比较典型的有,江苏国电南自的NS811系统,宁波理工监测科技股份有限公司的MDD3000G系统。这些系统在断路器在线监测领域取得了一定的进步,但仍有不足有待改进,一方面,对环境的适应性不高,断路器的现场运行环境复杂,特别是复杂多变的强电磁干扰,如果使用通用的数据采集模块或自主设计的采集模块,虽然在功能上可以实现,但是受到强大的电磁干扰后,采集的精度和稳定性都无法保证[5];另一方面,多路信号采集的同步性不高,这将直接影响机械特征参数提取的准确性。

本文基于CompactRIO构建了真空断路器机械特性在线监测系统,利用FPGA控制工业级数据采集卡采集信号,嵌入式实时操作系统(RT)提取特征参数,采用以太网通信,远程监控终端实现数据存储与人机交互。

1 系统设计

1.1 系统总体结构设计

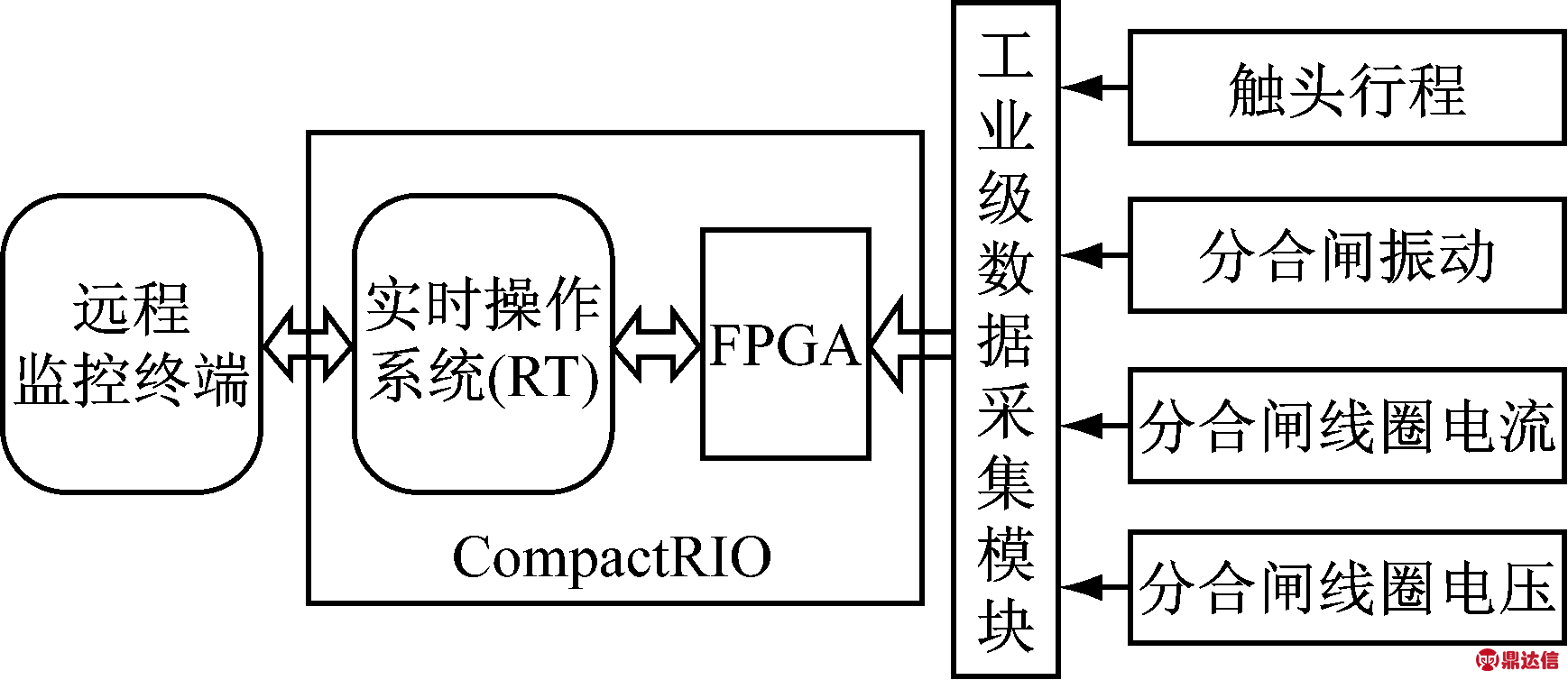

针对现有系统多路信号采集同步性不高以及环境适应性差的问题,本文提出了基于CompactRIO的在线监测系统,设计方案见图1。系统按照硬件结构可分为3个部分:第一部分由传感器及工业级数据采集卡组成,实现信号的检测与采集。第二部分是基于CompactRIO的前置控制器,内部由RT系统和FPGA模块组成;FPGA用于控制采集卡采集数据,实现并行同步输入;RT用于实时处理信号,提取特征参数,并建立与远程终端的通信[6]。第三部分为远程监控终端,建立数据库,实现人机交互等功能。远程监控终端与CompactRIO采用以太网通信,提高了数据的传输速度,符合IEC61850标准对于提高过程层互操作性的要求[7]。

图1 总体监测系统

1.2 信号检测方法

根据真空断路器的试验要求及常见的故障类型,确定真空断路器的触头行程、分合闸线圈电流、分合闸振动、分合闸线圈电压作为监测内容。传感器的选型和安装原则是在不破坏断路器结构、不影响断路器分合闸性能、不影响绝缘的前提条件下,实现信号的快速准确检测。

(1) 触头行程检测。真空断路器结构紧凑,触头开距只有8~10 mm,绝缘拉杆安装在断路器基座内部,直线式位移传感器不便于安装。考虑到断路器的动触头是由主轴驱动的,因此触头的直线位移与主轴的角位移有对应关系,该关系可通过机械机构计算得到,可通过测量角位移曲线,间接推算出触头行程曲线[8]。真空断路器的主轴处于低电位,远离高压部分,因此不存在高电位隔离问题。在安装空间上,断路器主轴处有充裕空间安装角位移传感器。

为尽量减少传感器对主轴的影响,采用一款非接触式测量的角位移传感器,即德国Novotechnik公司的RFC4800系列角位移传感器。该传感器由磁位器和磁场感应模块组成,通过感知磁场方向的变化,确定角度的变化。将磁位器固定于旋转主轴上,磁场感应模块固定在断路器外壳上,主轴转动带动磁位器造成磁场方向变化,该变化被磁场感应模块检测出来,经过计算得出模拟量的角度信号输出。由于传感器与主轴没有物理连接,最大限度地减小了对断路器的影响。另外该传感器安装时允许传感器与磁位器左右上下偏移安装中心±3 mm,这一特性可以很好地解决由于主轴旋转过程中的振动带来的测量误差[9]。传感器安全密封,适用于灰尘、污垢或潮湿等恶劣环境,通过密封于传感器内部的屏蔽电缆输出信号。

(2) 分合闸电流检测。针对分合闸线圈电流的特点以及断路器的空间结构特点,结合测试精度的要求,设计选用磁平衡式霍尔电流传感器。磁平衡式霍尔电流传感器具有优越的电性能,精度高,线性度动态特性好,工作频带宽,而且体积小,分合闸线圈回路穿芯而过,不会对断路器主系统的正常运行造成影响。另外,测量回路与输出回路相互隔离,故而不必再对电流输入通道进行隔离[10-11]。基于以上考虑选用LHB-20A霍尔电流传感器,该传感器利用霍尔闭环原理,可隔离测量直流、交流、脉冲电流。在断路器的操动机构中,分合闸线圈附近有充裕的空间,可以将电流传感器固定在隔板上。

(3) 分合闸振动检测。检测分合闸振动信号可以找出触头的刚分刚合时刻。因此需将振动传感器安装在能有效检测到本相刚分刚合时刻同时又可避免其他两相干扰的位置。该条件其实非常的苛刻,断路器的不同位置上的振动信号是有差异的,可能在某一点能很好地检测到刚分刚合时刻,而在另外的点上却检测不到;另外,由于振动信号是会沿着结构传递的,理论上来说是无法完全隔离每一相的振动信号,只能减小其影响。通过不断地试验,发现在每一相的极柱顶端安装振动传感器效果较好[12-14]。

断路器的分合闸振动信号,是一种典型的高频非平稳信号,因此要求振动传感器有较高的采样率和分辨率[15-16]。基于以上考虑,选用DY121-500ICP压电加速度传感器,支持IEPE,采样率可达50 K/S,灵敏度10 mV/g,测量范围±500 g,测量频率范围0.5~10 000 HZ。

(4) 分合闸线圈电压检测。分合闸线圈电压的大小可影响分合闸线圈的动作,进而影响断路器的分合闸时间、分合闸速度等机械特性参数,因此只有分合闸线圈电压在合理的范围内,测量得到的机械特性参数才具有可比性。根据分合闸线圈电压的特点,选用霍尔电压传感器,型号HNV-300T,该传感器的特点是,响应快,体积小,可测量交直流及脉冲电压,因此能检测到分合闸线圈电压的各种变化。

1.3 数据采集模块设计

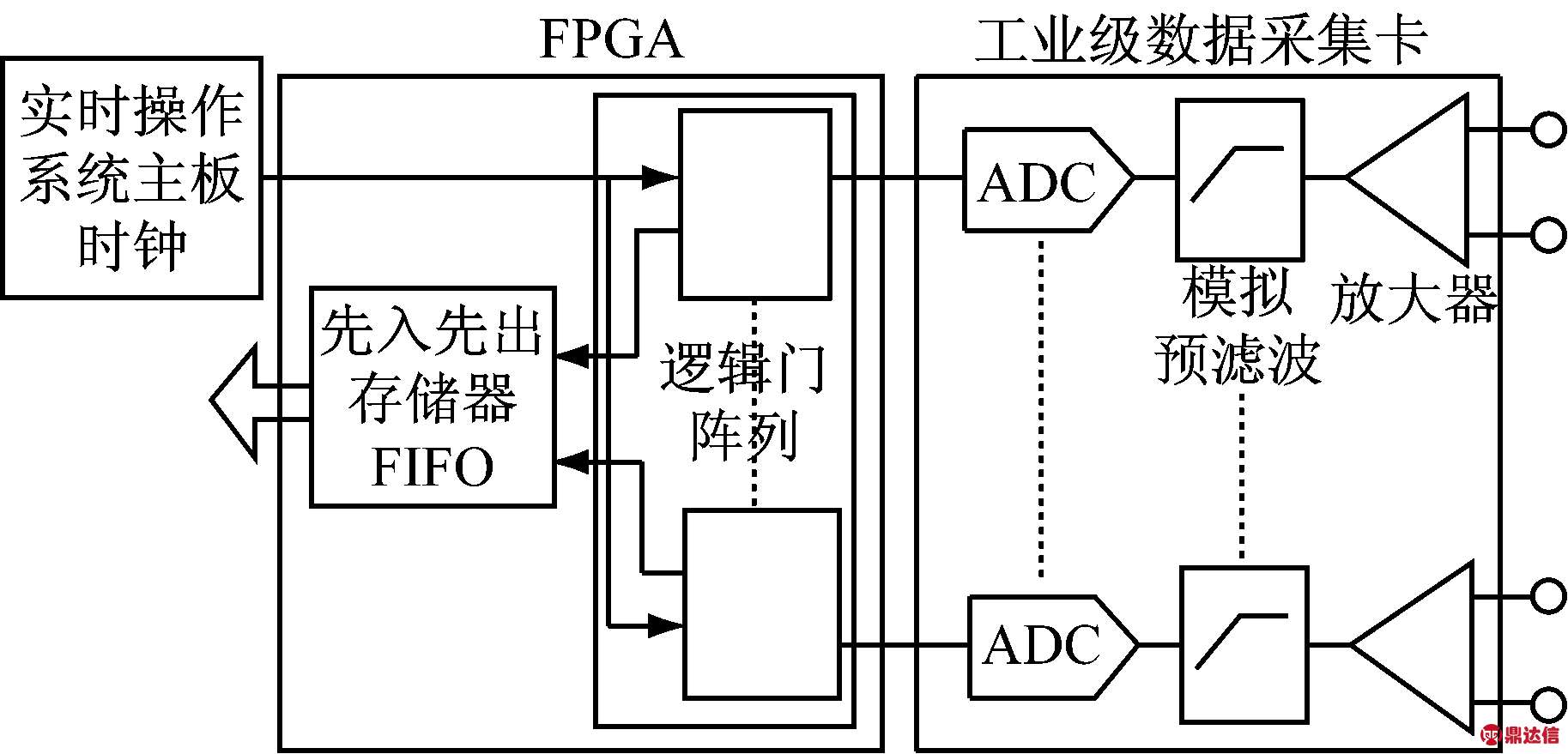

本文采用CompactRIO内置的FPGA模块结合工业级数据采集卡实现数据采集,结构如图2。工业级数据采集卡可实现多路信号的独立输入,每一路采样通道的采样率高达50 K/S,24位模数转换器,并具备模拟预滤波功能。板卡内置过电压过电流保护,采用金属封装,可屏蔽电磁干扰,防尘防机械外力,能有效适应变电站的复杂环境。

图2 数据采集模块结构

FPGA引脚接口直接和每个信号输入通道相连,而非通过总线,因此几乎没有控制系统的延迟响应。FPGA代码最终映射为逻辑门阵列中硬件逻辑,每个输入通道都有独立的硬件电路,通道间通过硬件互锁。嵌入式系统主板上的40 MHz时钟为各通道建立高度的同步机制,因此信号的采集可实现真正意义上的并行同步输入。各通道采集到的信号数据会存入先入先出存储器(FIFO),嵌入式实时系统可以直接读取FIFO中的数据,提高了数据传输的速度。

2 软件设计

2.1 软件总体结构

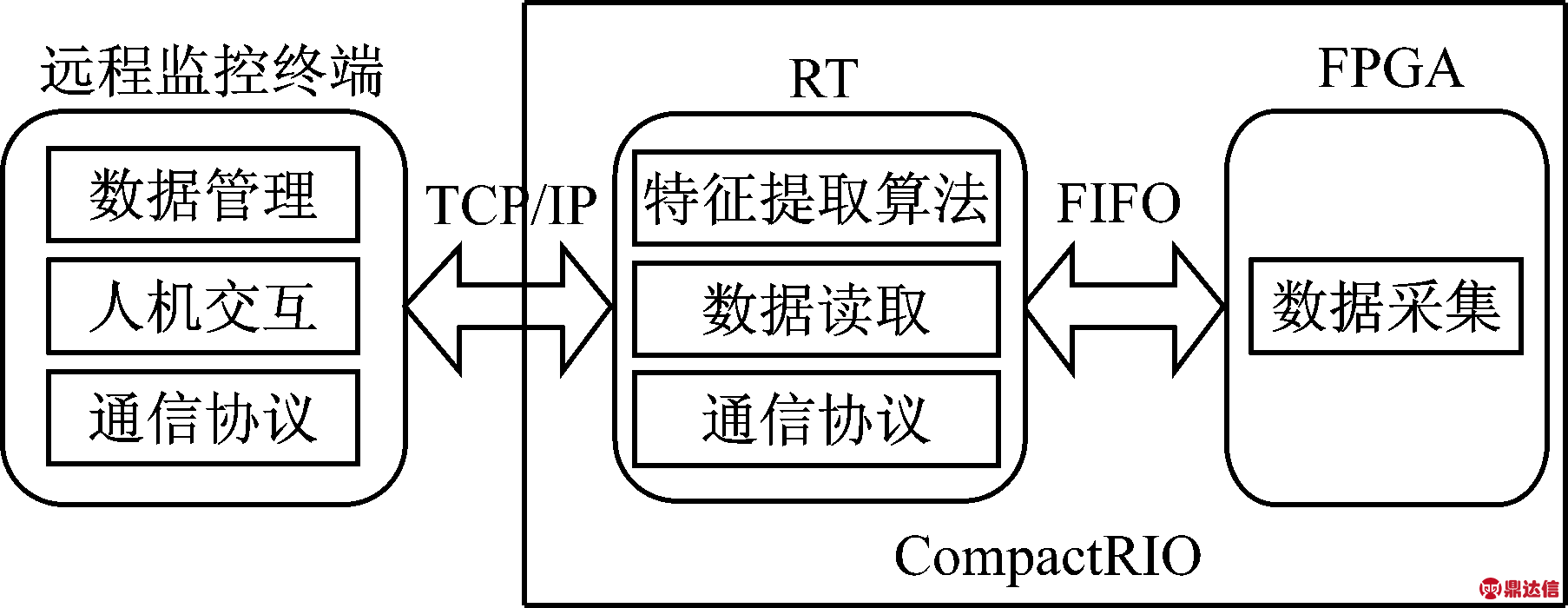

系统软件是基于LabVIEW语言设计的[17],分为3个模块,结构见图3,分别运行于远程监控终端、CompactRIO中的FPGA模块和RT系统。

(1) FPGA中的软件主要负责从数据采集卡的输入通道中读取数据。

(2) RT中的软件从FPGA的FIFO中读取数据,提取机械特征参数,通过TCP/IP通信协议将采集到的波形数据和提取到的机械特征参数发送到远程监控终端。

(3) 远程监控终端中的软件实现人机交互,建立历史数据库,通过TCP/IP协议接收RT中的数据并将人机交互界面的命令发送给RT。

图3 软件总体结构

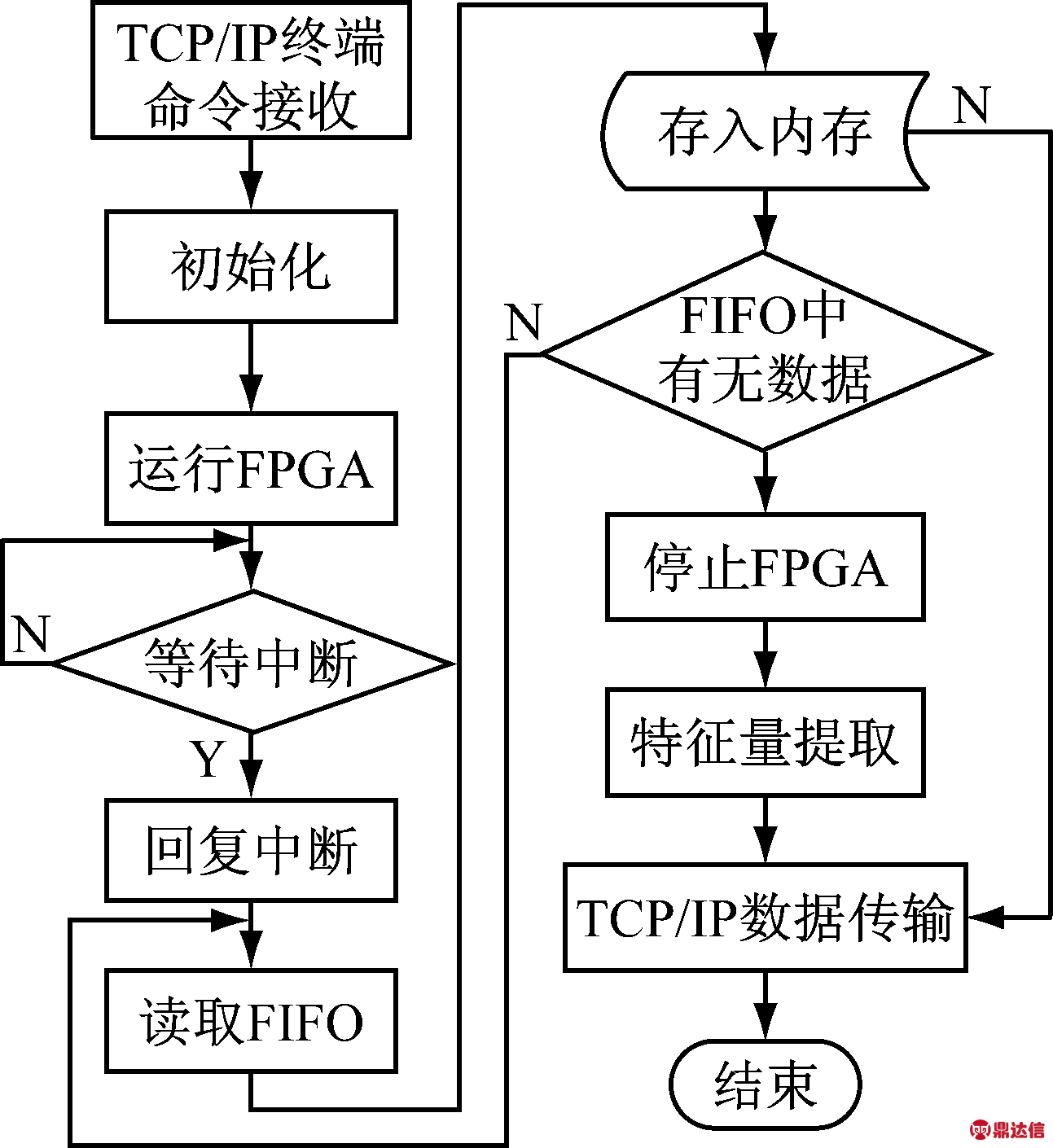

2.2 FPGA软件设计

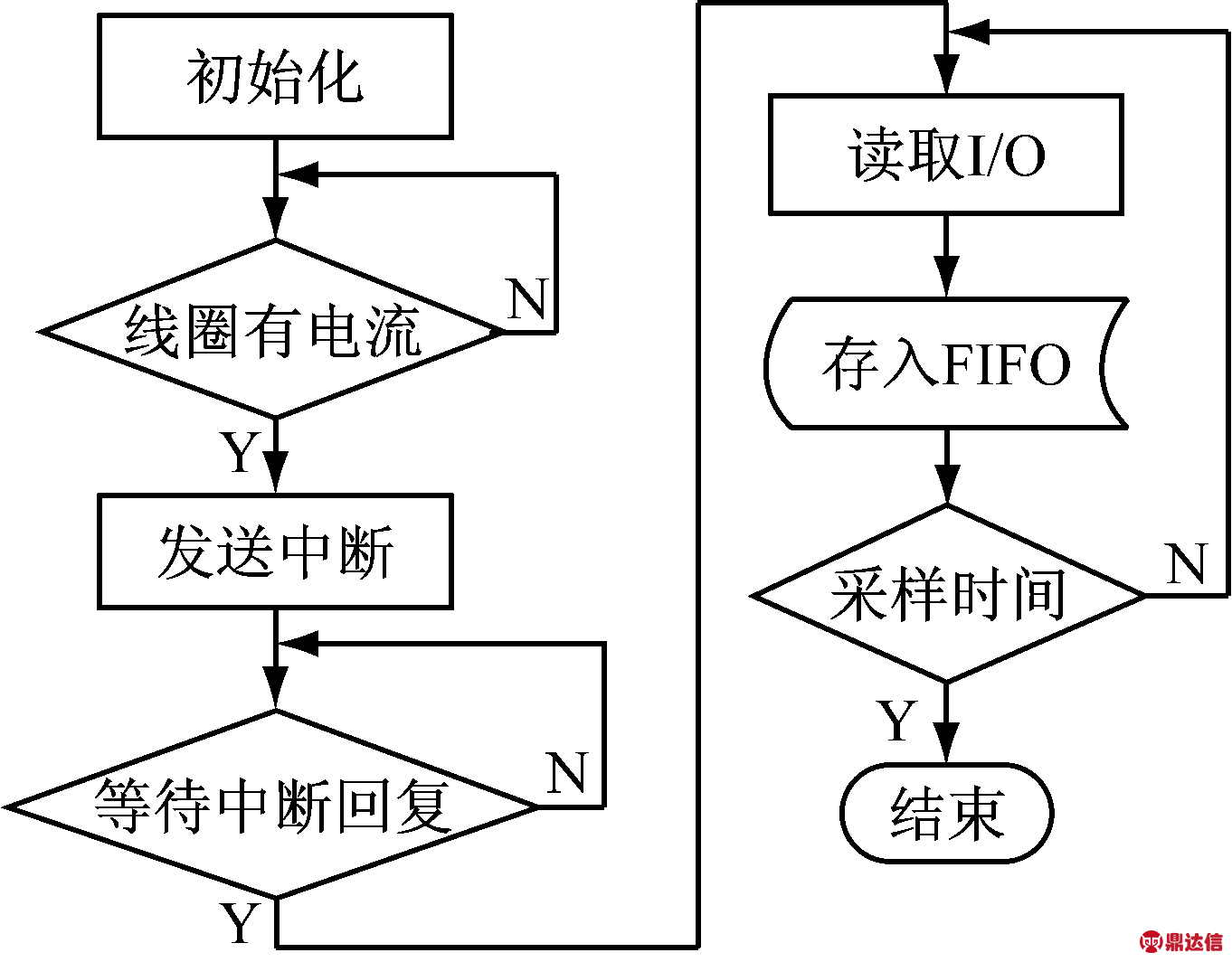

FPGA中的软件流程见图4。程序首先执行初始化操作,包括设置采样率、采样时间、采样模式等。FPGA给RT发出中断,等待RT回复中断,一旦得到中断回复就表示RT已经准备好接收数据,FPGA可以开始采集数据,这一中断机制可以有效保证FPGA和RT的同步,避免数据丢失。本系统采用外部信号触发,由于断路器的分合闸起始时刻定义为分合闸线圈有电流的时刻,因此FPGA不断检测分合闸线圈的电流信号,一旦信号达到触发幅值,立即开始采集数据。每次同时读取所有的输入端口,并存入FIFO中。一般真空断路器的动作时间不会超过50 ms,设置采样时间为100 ms,通过判断是否到达采样时间来中止采样。

图4 FPGA软件流程

2.3 RT软件设计

RT中的软件流程如图5所示。RT通过TCP/IP协议接收来自远程监控终端的控制命令,包括初始化设置等。经过初始化后,发送开始命令给FPGA,使FPGA软件开始执行。软件不断循环等待FPGA发出的中断信号,接收到中断请求后,回复FPGA可以开始采集,这一中断机制使FPGA与RT建立了高度同步。读取FIFO中的数据,写入RT的内存中,通过TCP/IP协议发送至远程监控终端,读取完FIFO中的数据后,发送停止命令给FPGA。RT软件进入机械特征参数提取环节,该过程有一系列提取算法实现,提取到的特征量通过TCP/IP协议发送至远程监控终端,程序结束。

图5 RT软件流程

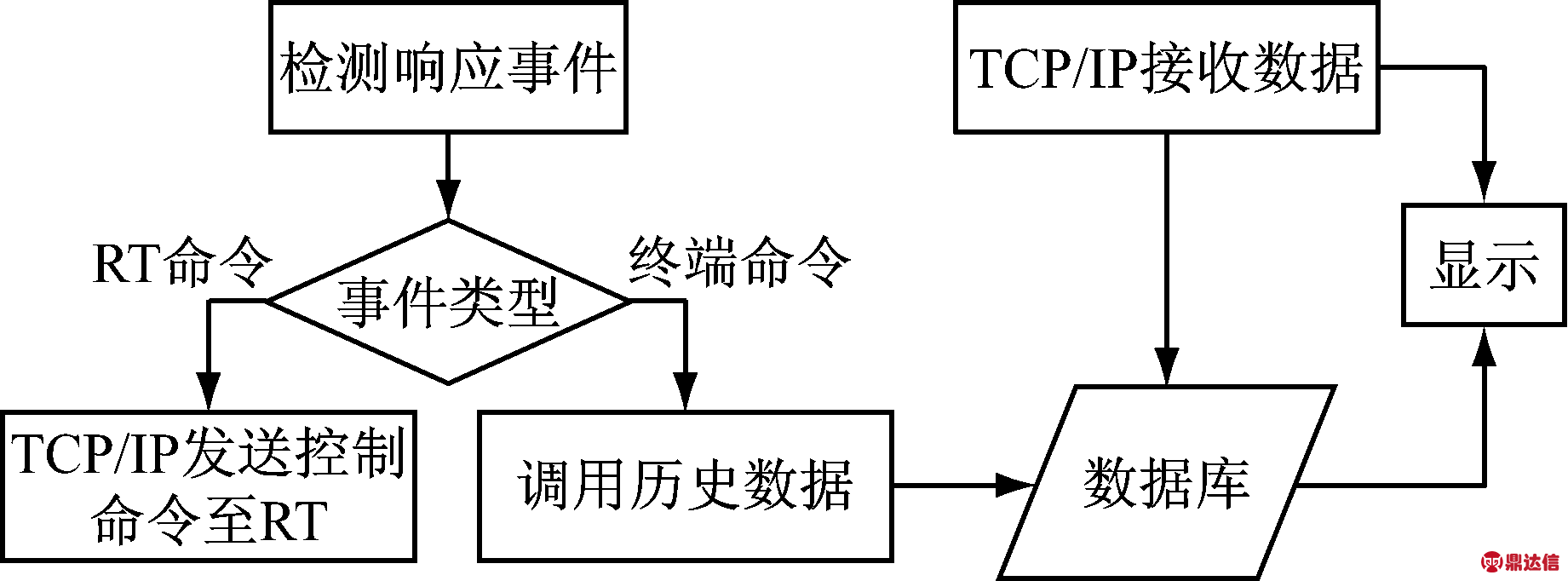

2.4 远程监控终端软件设计

远程监控终端软件流程如图6所示。终端软件不断检测人机交互界面上的事件响应,判断该响应事件是RT命令还是终端命令,若是RT命令则通过TCP/IP协议发送至RT,若是终端命令执行对数据库的访问,调用数据库中的数据,显示断路器历史动作发生的时间、动作类型、波形、机械特征参数等。通过TCP/IP协议接受数据存入数据库,显示界面默认情况显示最近一次动作的数据。

图6 远程监控终端软件流程

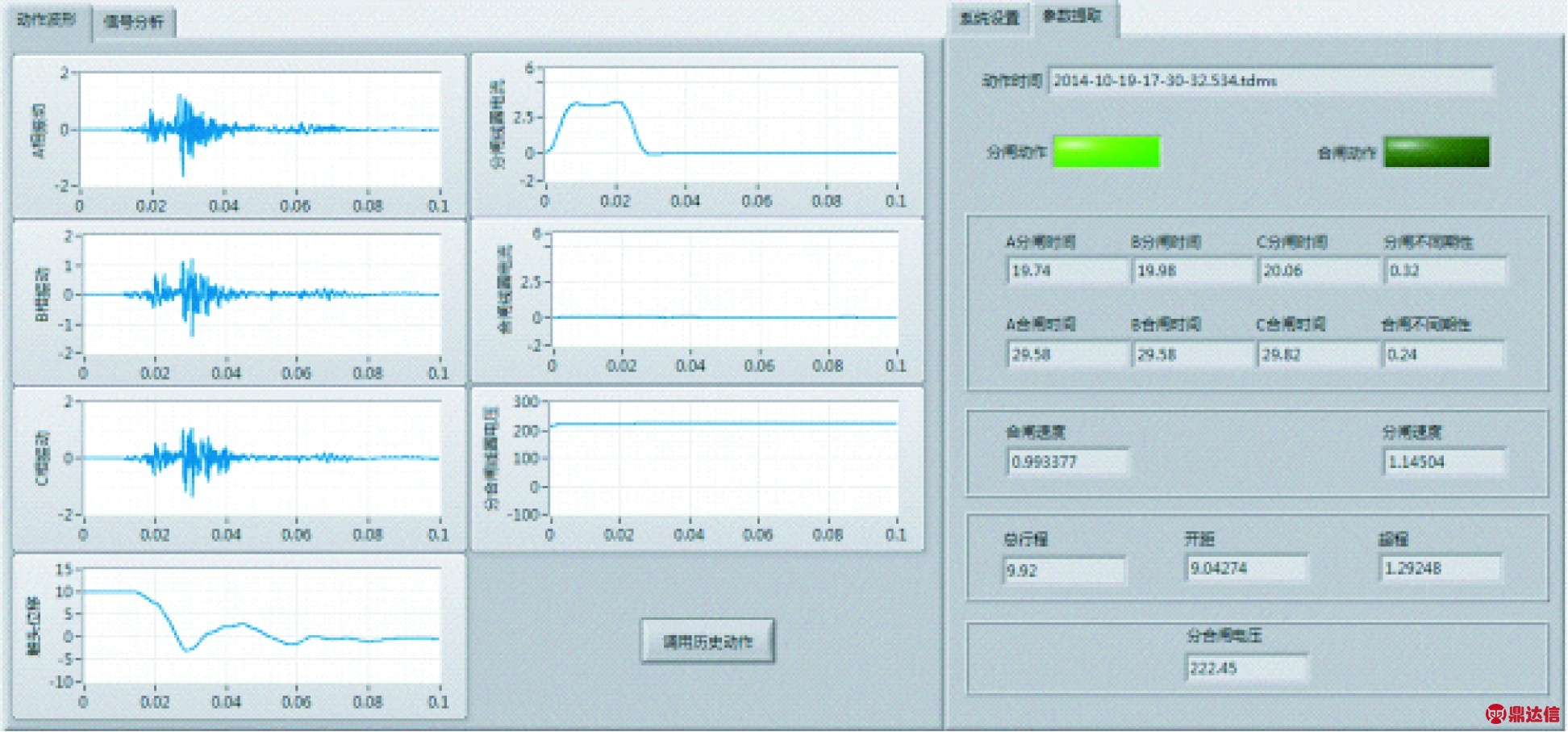

3 系统试验

本系统应用于投切电容器组的ZW32-12真空断路器上,进行现场试验,如图7所示为执行分闸动作时远程监控终端人机交互界面。将本监测系统试验结果与高压断路器机械特性测试仪结果作对比,数据见表1。

图7 远程监控终端界面

表1 机械特性参数

实验结果表明,本监测系统的试验参数与机械特性测试仪的测试结果相差不大,考虑到每次测试都有一定的分散性,误差在可接受的范围内,可以反映真空断路器的机械特性。

4 结 语

本文基于CompactRIO设计的真空断路器机械特性在线监测系统,采用工业级数据采集卡,采样精度高,可应对复杂恶劣的电磁环境,增强了抗干扰能力,提高了信号采集的准确性;利用FPGA控制数据采集,建立同步时钟,实现多路数据的并行同步采集;采用以太网通信方式,提高了数据传输的速度,并具备网络发布能力,提高了监控的灵活性。