摘要:当前大规模的制造业设备是由机电一体化系统组成,传感器在其中承担重要作用。本文针对工业传感器检测过程中所存在的问题进行设计该检测装置在借鉴传统单个传感器检测方法的基础上,运用PLC技术以及系统集成思想设计的工业传感器智能检测装置,达到系统化、小型化、智能化要求,同时减少了检测时间,提高了检测的精度。

关键词:工业传感器;PLC;集成;监测

DOI:10.19695/j.cnki.cn12-1369.2019.06.01

0 引言

本文首先就机电一体化中对传感器及检测技术的应用联系进行了论述。对于工业传感器智能检测技术的研究有强烈的现实意义。提出了一种工业传感器检测一体化设备,通过模拟被测传感器工况检测传感器反馈信号特征量从而实现工业传感器的智能检测,针对不同类型的传感器开发模拟其实际工况环境对待检设备加载模拟信号,通过与校准传感器信号进行比较分析,进行传感器质量分析的检测装置[1]。

1 整体方案

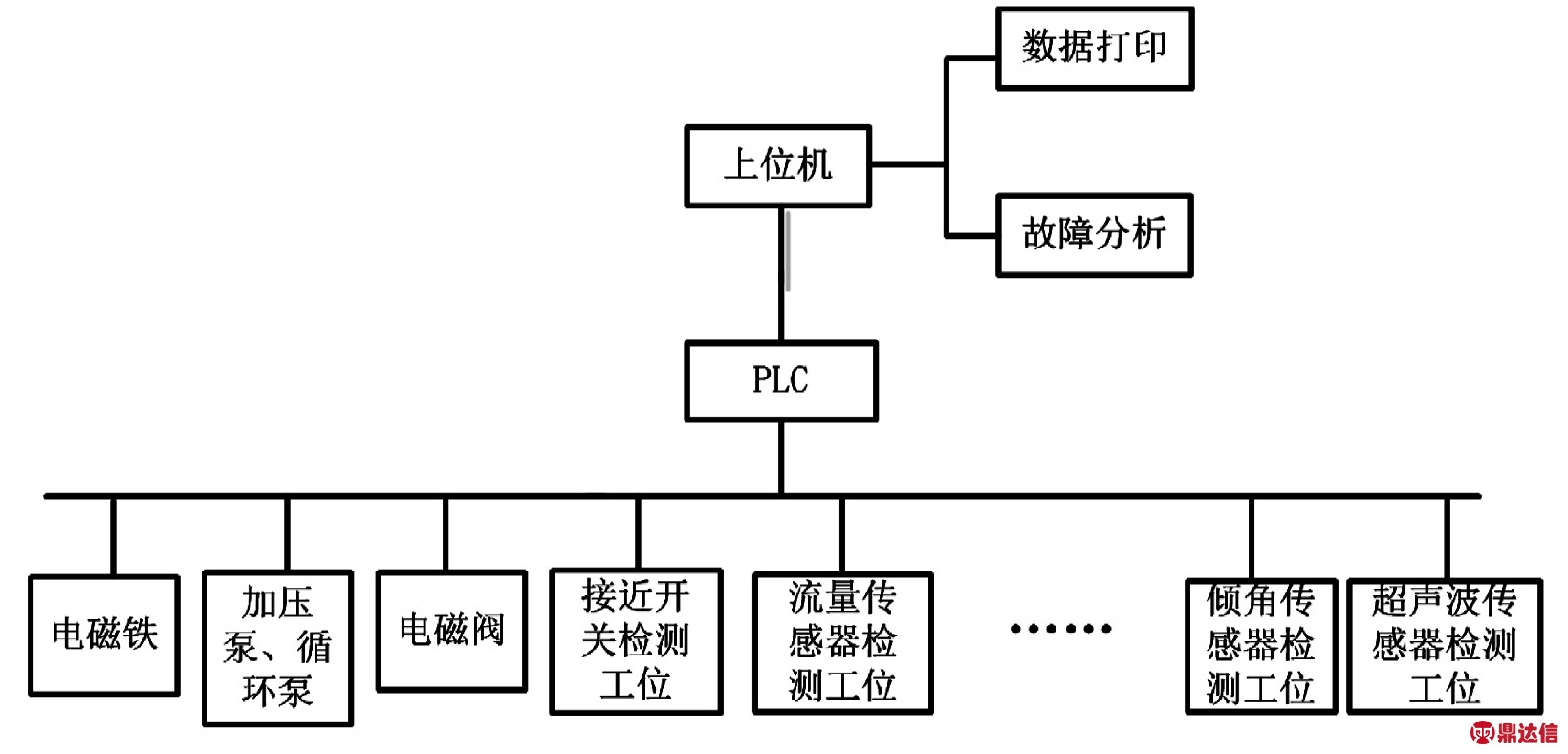

本设备是利用PLC和IPC控制技术模拟工业传感器工况设计开发的智能检测装置,从而实现传感器的快速检测。针对不同类型的传感器开发模拟其实际工况环境传感器分析判定。设备通过对待测传感器与检测传感器进行模拟被测实际工况,同时对其检测传感器反馈信号特征量进行存储,通过对比分析待测传感器与检测传感器反馈的信息,了解待测传感器的运行状况,如图1所示。

该检测设备选用中控机配合底层的PLC控制系统共同完成系统测要求。在检测装置设计过程中,首先,根据待检测传感器的实际中的不同用途,设计其不同的检测工位;通过PLC对不同传感器检测方式进行控制,模拟其实际工作中的情况;检测结果以及启动方式通过上位机控制。

2 传感器检测工位

图1 系统框图

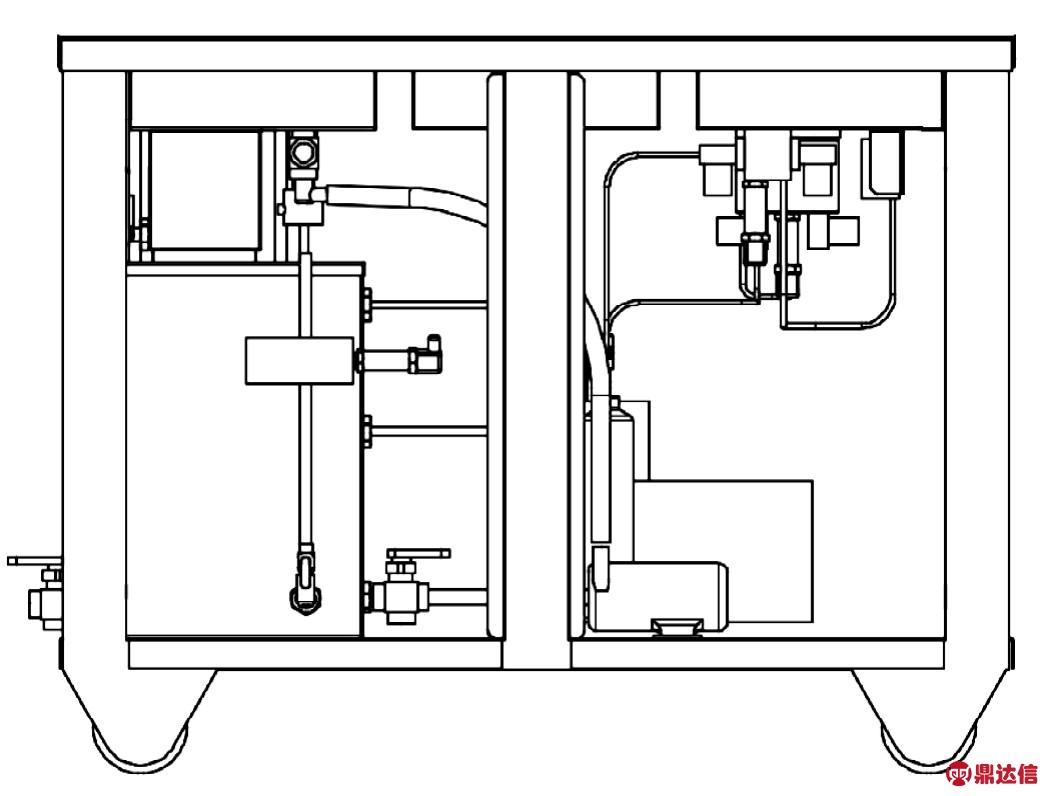

图2 设备机械图

图3 倾角传感器检测工位

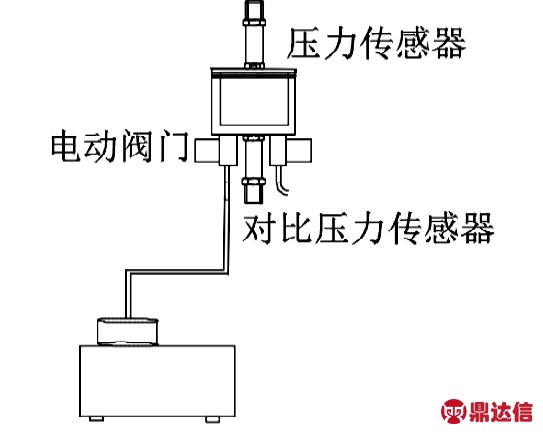

图4 压力传感器检测工位

本装置主要设计的方法是针对不同类型的传感器工况环境,对其开发模拟其实际工况环境的模拟信号。当检测时对待检设备加载模拟信号,随后通过其反馈信号与校准传感器信号进行比较分析,从而进行传感器质量分析检测装置[2]。通过集成的方式将各种不同传感器检测方式集中到一台设备上如图所示,在工业现场使用更加方便、更加准确,如图2所示。

2.1 接近开关

用位移传感器对接近物体的敏感特性达到控制开关通或断的目的,这就是接近开关。接近开关检测工位主要由气缸和磁簧开关组成。检测接近开关时将接近开关按照要求固定安装,由气缸动作发出信号,通过接近开关信号反馈从而分析接近开关质量。

2.2 倾角传感器检测工位

倾角传感器经常用于系统的水平测量。本文根据实际需求设计的倾角传感器检测工位主要由水平检测台和驱动电机组成。将待测倾角传感器与对比的倾角传感器分别固定在水平测试台上,通过驱动电机控制顶柱运动从而达到控制水平测试台升降,以此达到检测传感器的目的,如图3所示。

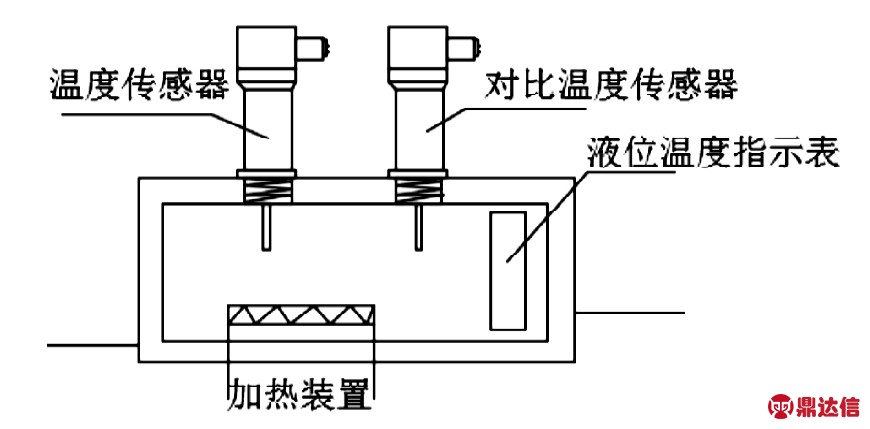

图5 温度传感器检测工位

图6 流量传感器检测工位

2.3 超声波传感器检测工位

超声波测距传感器检测工位的设计是由水箱、液位计、液位传感器、水泵组成。通过水泵控制进水量和调整液位的高低变化,对超声波测距传感器和液位传感器反馈信号进行采集,通过对两个采集信号进行对比,做出针对超声波传感器质量的分析结果[3]。

2.4 压力传感器检测工位

传感器检测箱体外接气体输入、输出管道。通过控制增压泵和电动阀门的开合对检测装置进行增压,根据不同规格的传感器压力量程的不同进行灵活的加压[4]。随后对比压力传感器和待测压力传感器的反馈信息进行采集,通过对两个采集信号进行对比,进而对压力传感器质量做出分析,如图4所示。

2.5 温度传感器检测工位

温度传感器检测工位由加热电阻、对比温度传感器、待测温度传感器、液位温度指示表组成,首先对装置进行加热,随后通过对比温度传感器和测试温度传感器反馈数据进行采集。通过对两个采集信号进行对比,进而对温度传感器质量做出分析,如图5所示。

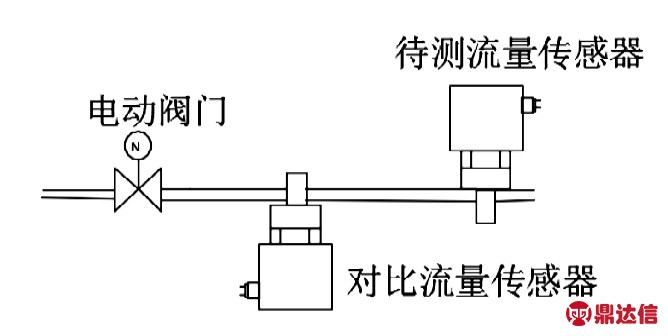

2.6 流量开关检测工位

流量检测装置由对比流量传感器、待测流量传感器、电动阀、水泵、水路组成,通过控制电磁阀和水泵驱动管道水流流量的大小,比较对比流量传感器和待测流量传感器反馈信号,从而对流量开关质量的优劣做出判断,如图6所示。

3 软件设计

下位机程序开发主要包括主程序的开发和子程序的开发。主程序主要是整合各个子程序从而实现整个系统功能,满足工艺需求。

图7 上位机主画面

图8 检测画面

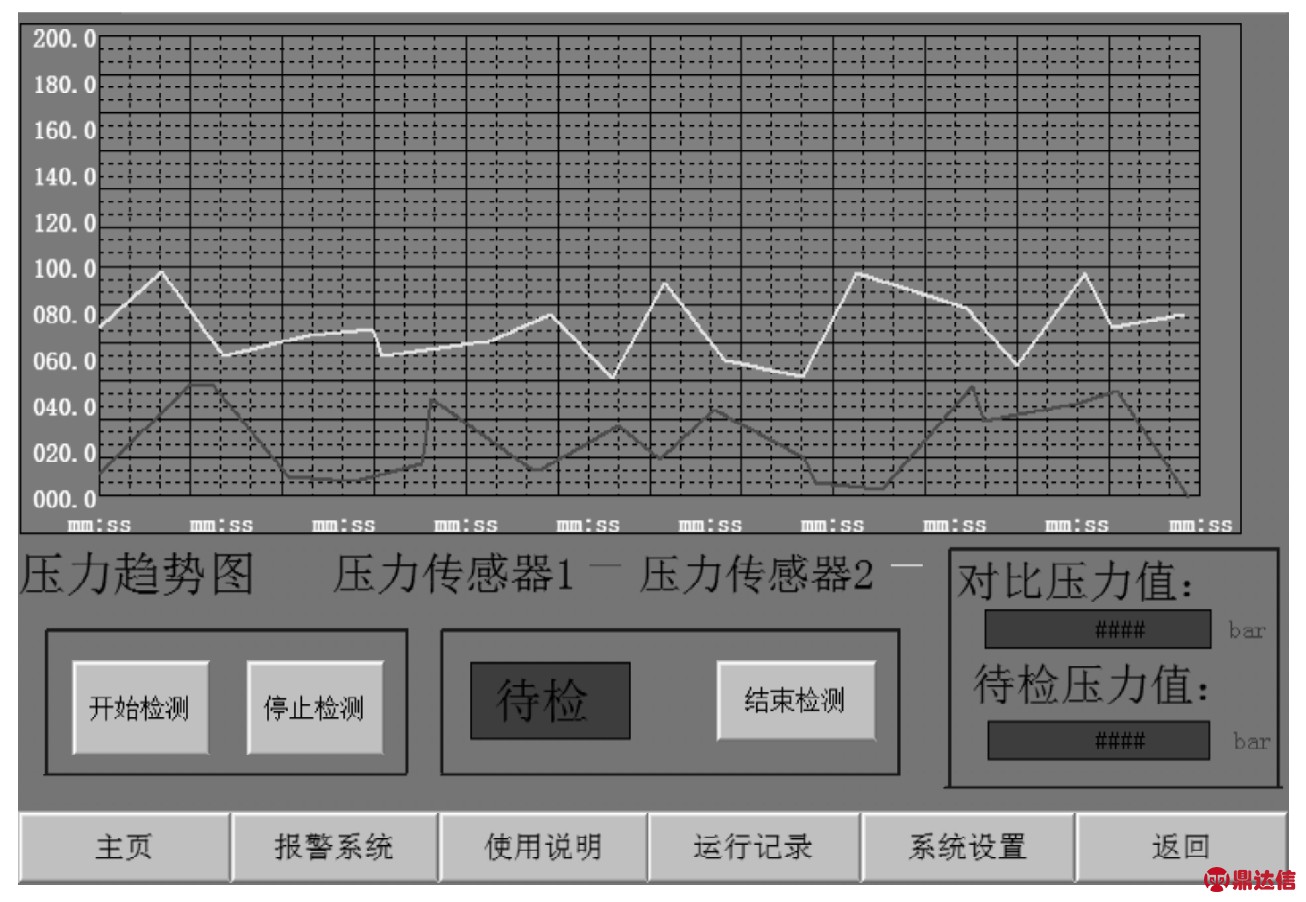

由组态王设计的上位机画面如图7所示,根据所要检测传感器的种类进行选择,同时还能进行装置的使用说明查看、检测数据的查询、工艺参数的设置、报警信息的浏览等工作。当选择需检测传感器类型后进入如图8所示的检测画面进行传感器检测过程的实时监控。

4 结语

本文设计的工业传感器智能检测装置,能够准确地模拟传感器实际运行工况,从而精准地判断出传感器的精度及质量是否满足实际需求。充分考虑到了不同的传感器检测工况,采用分隔式设计,每部分分别检测特定的传感器,同时把数据实时发送给上位监控系统,保证了检测功能的可视性[5]。