摘 要:针对目前iGPS 自带光电传感器无法应用于大尺寸部件的动态位姿检测领域的问题,设计了一种阵列式光电传感器,并提出了结构参数标定方法。该传感器由传感器本体、放大器以及前端处理器三部分组成。放大器将本体上的环形阵列硅光电池组接收到的微弱激光信号转换为可用电压信号,并进行信号放大与调理;以STM32F103ZET6 为主控芯片的前端处理器完成信号采集、识别、计算与传送功能。实验结果表明:在10 m×10 m 测量范围内,使用该光电传感器,系统测量精度为0.5 mm,满足实际应用要求。

关键词:室内全球定位系统;阵列式光电池传感器;动态位姿监测;结构参数标定

0 引 言

随着制造业的发展,大尺寸部件的动态位姿监测技术在工业领域中应用越来越广泛,如飞机自动化装配、工业机器人位姿监控、火箭总装等[1]。室内全球定位系统(indoor global positioning system,iGPS)作为一种新型的测量系统,具有实时性高、测量范围大、并行能力强等优点,为大型构件的动态位姿实时监控提供了有效的解决途径[2,3]。iGPS由发射机网络、传感器网络和上位机软件组成,其自带的传感器类型主要有圆柱体传感器、平面型传感器以及手持式测头。圆柱体传感器和平面传感器体积小,计算相对位置信息时,具有很高的测量精度。但由于其被测点位于传感器的几何中心点上,无法测量零件表面实际坐标,在动态位姿求解过程中,会产生不确定测量误差。手持式组合测头,也称T-Probe,其被测点虽然是前端探头与物体表面接触点,但体积较大,不易安装在零件表面,只适用于人工干预的静态物体表面测量[4]。因此,iGPS 自带传感器在大范围动态测量应用中具有局限性,而设计一种结构紧凑、可固定在零件表面,实时测量零件表面坐标的光电传感器在位姿监控等场合具有实际意义。

1 传感器设计方案

1.1 测量原理

iGPS 由多个测站和传感器网络组成,每台测站发出两扇高速旋转激光平面,通过传感器准确提取电压峰值点时刻Tik作为特征参数,以及激光平面相对初始位置的旋转角度θ,得到激光平面方程

其中,Hθ 为系统内参数;S 为被测点坐标;O 为测站坐标系原点坐标。根据空间平面前方交汇原理,由多台发射机激光平面方程得到传感器三维坐标S(x,y,z)。

本文在原有的平面传感器基础上,利用环形硅光电池组上的多点位置坐标(xi,xj,zj)和硅光电池圆心到测头球心坐标(x,y,z)固定距离的dj,得到空间距离公式

其中,dj 为传感器结构内参数,通过标定得到。测头球心坐标(x,y,z)则需要经过半径补偿(ΔX,ΔY,ΔZ)得到传感器与部件接触点坐标

1.2 传感器总体结构

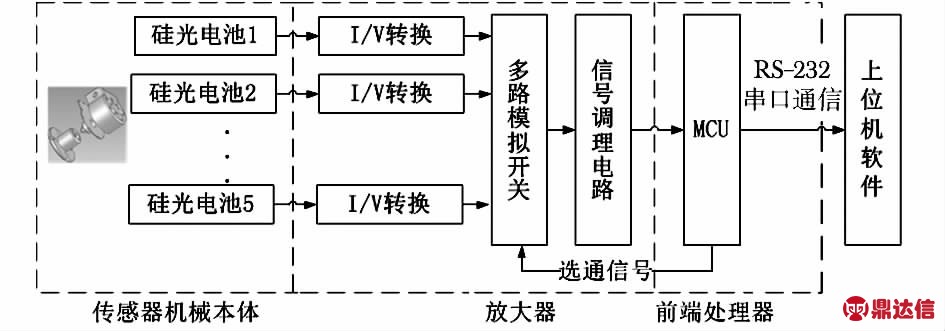

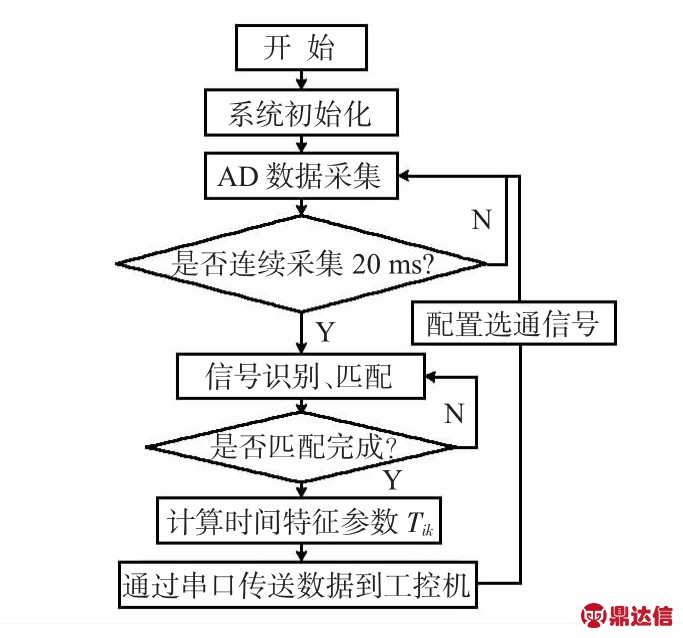

如图1 所示,阵列式光电传感器主要由传感器本体、放大器以及前端处理器三部分组成。放大器需要对传感器本体上的硅光电池组输出的电流信号进行I/V 转换、选通、调理与放大,并传输到前端处理器中供STM2 采集。在同一周期内,输出的电压信号中包含多台不同转速测站的时间信息,前端处理器主要完成对这些混合信息进行采集、识别与计算和数据输出等功能。

图1 传感器系统结构

Fig 1 Structure of sensor system

2 硬件电路设计

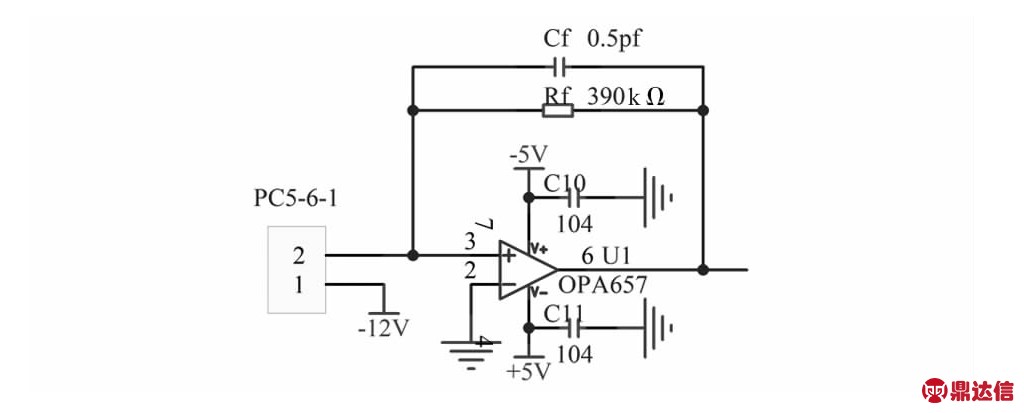

2.1 I/V 转换电路

为了保证时间特征参数提取的正确性,降低时间延迟[5],选用德国First Sensor 公司的PC5—6—TOP5 型硅光电池作为接收端,其响应速度为5 ns,暗电流仅0.1 nA。如图2所示,为保证将光电池输出的电流量不失真地转换为电压信号,本文设计具有频带宽、噪声低、输入阻抗高的跨阻型放大器作为I/V 转换电路,由Rf 和Cf 组成的RC 反馈网路输出电压信号幅值为0~500 mV。

图2 I/V 转换电路

Fig 2 I/V conversion circuit

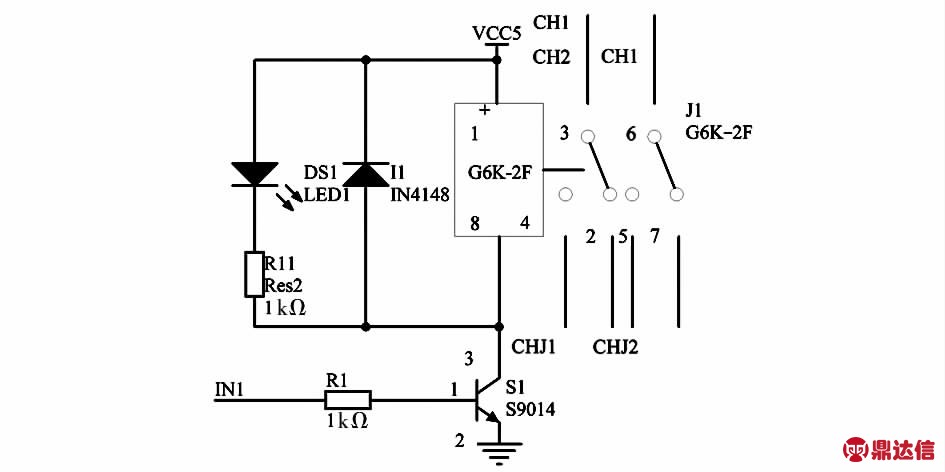

2.2 选通电路

选通电路主要作用是将多路信号选通为双路信号,经过差分补偿后变为单路信号供STM32 的ADC 采集。电路如图3 所示,该选通电路通过STM32 的PB3—7 口输出的选通信号控制多路模拟开关,当I/O 输出为高电平时,三极管导通,对应的两路信号导通。为了尽可能地提高开关响应速度和减小传感器体积,本文选择欧姆龙公司的G6K—2F超小型信号用继电器,其频率特性为1 GHz,体积为10.3 mm×6.9 mm×5.4 mm[6]。

图3 信号选通电路

Fig 3 Signal gate circuit

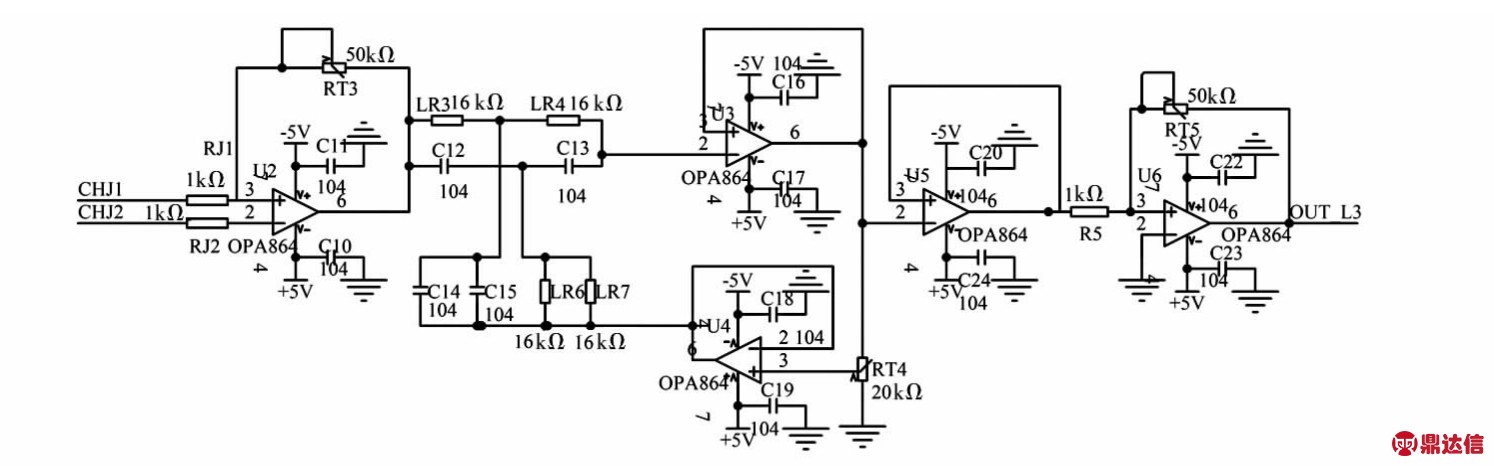

2.3 信号调理电路

I/V 转换后的信号中含有大量的环境噪声,因此,本文设计了差分补偿电路和100 Hz 滤波电路对单个光电池输出信号进行调理,以降低环境光干扰,如图4 所示。

图4 末级调理电路

Fig 4 Final stage conditioning circuit

2.4 前端处理器软件设计

系统上电后,初始化中断服务函数、配置相关定时器,初始化信号选通模式和A/D 转换参数,系统将进入循环运行工作模式。首先,通过AD 采集整个周期的混合激光信号,并开启中断服务函数。利用每台发射机转速和角度信息,对信号进行分频、识别处理,所有信号匹配成功后,最后进行特征值计算,并由RS—232 串口通信传到工控机上。当数据发送完成后,选通配置位自动加1,并开启下一次循环,流程图如图5 所示。

图5 系统软件流程图

Fig 5 Flow chart of system software

3 结构参数标定与误差补偿

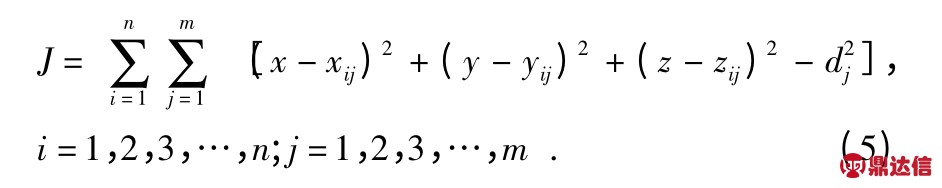

阵列式传感器不同于传统的光电传感器,在使用前必须对结构参数dj 进行准确标定。标定时,传感器探针头的球心位置与高精度圆锥标定台的球心位置重合并固定不变,以顺时针方向转动传感器,增加约束方程个数。设每个传感器上有m 个测量特征点,转动次数为n,标定结构参数为dj,标定模型如下

其中,测点在不同测头位置时的坐标(xij,yij,zij)(i=1,2,3,…,n;j=1,2,3,…,m)为已知量,测头坐标(x,y,z)和结构参数dj(j=1,2,3,…,m)共3+m 个未知量。在标定算法中,将模型利用LM 优化算法转化为无约束求解问题,选取评价函数J

当J <1×10-7时停止迭代,得到参数最优解。

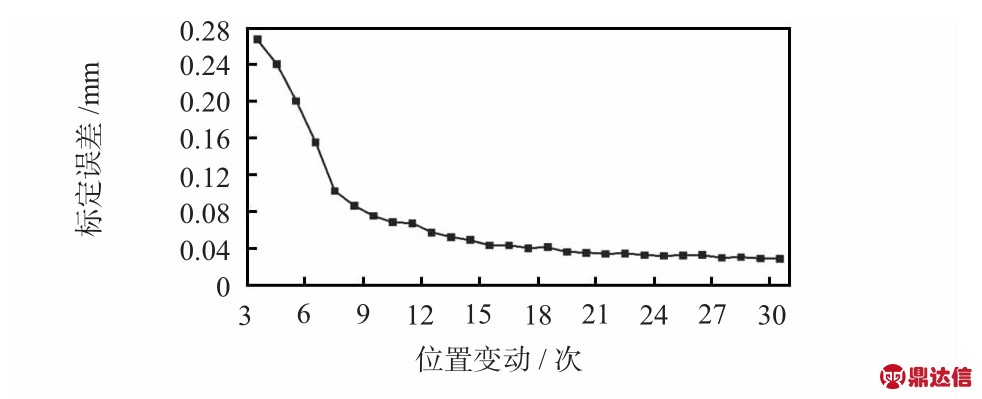

通过Matlab 仿真,得到位置变动次数与结构参数误差关系,从图6 可以看出,当次数小于15 次时,会带入较大的参数误差,当标定接近30 次时,带入误差约为0.02 mm,并趋于稳定,所以,标定传感器至少变动位置30 次才能将结构参数误差降到最低。

图6 测头位置变动次数与结构参数标定误差关系图

Fig 6 Diagram of relationship between probe position changing times with structure parameter calibration error

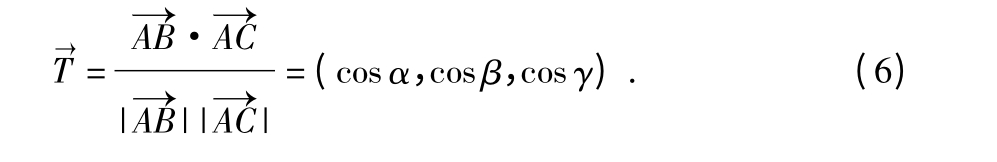

当标定完传感器后,所求点坐标其实是红宝石测头圆心坐标,为了得到传感器与被测零件接触点的真实坐标,避免传感器自身制造和装配误差,需要对传感器进行半径误差补偿。任取三个光电池的圆心点A,B,C;求出矩阵传感器位姿向量

其中,α,β,γ 为传感器空间姿态角,半径补偿后,接触点真实坐标(X,Y,Z)=(x+d cos α,y+dcos β,z+dcos γ)。

4 实验分析

为了验证传感器的可靠性和准确性,以Leica AT901—LR 型激光跟踪仪和T—probe 手持测头作为传感器精度评定标准对传感器进行测试,其中,T—probe 手持测头10 m 范围内,误差为60μm。为了保证每次测量T—probe 手持测头与传感器测量点相同,两者探头与高精度圆锥标定台上的球心接触,保证两球心坐标重合。实验中,传感器结构内参数经过准确标定,即转动位置次数为33 次,并在4~10 m 范围内随机测量33 个位置点,每次测量结果与激光跟踪仪结果比较,并计算合成误差,如图7。从图中可以看出:在10 m范围内,测量误差小于0.5 mm,测量误差主要分布在±0.4 mm之间,并且对测量位置不敏感,满足设计标准与测量要求。

图7 传感器合成测量误差图

Fig 7 Diagram of sensor synthesizing measurement error

5 结 论

本文分析了当前iGPS 自带传感器在动态测量领域应用上的不足,设计了一种安装简单、可测接触点坐标的阵列式光电传感器,并提出了结构参数标定和误差补偿方法。分析了传感器信号噪声来源,设计了相应的前端处理电路,并以STM32 作为MCU,完成信号分频、识别和数据发送功能。最后通过仿真和实验验证得到标定次数与结构参数误差的关系。实验结果表明:在10 m×10 m 范围内,当标定位置转动次数大于30 次,使用该传感器,系统测量精度为0.5 mm,满足大范围动态位姿测量的应用要求。