摘要:基于热电偶的结晶器监测系统在板坯连铸已经成为比较常见的应用,一般具有结晶器热像图监测和漏钢预报等功能。其缺点是众多热电偶的接线方式比较复杂、要求较高,尤其对于长材连铸机很难实现。为了克服这一难题,在方坯连铸结晶器上采用光纤传感技术可能成为未来趋势。基于光纤传感器的结晶器监测系统不仅具有传统热电偶系统的功能,还有安装方便、检测点无限制、不受电磁干扰和测量精度更高等优点。因此,主要针对基于光纤传感器系统的结晶器智能监测系统应用实践进行介绍和分析。

关键词:光纤传感器 结晶器 监测系统

0 前言

对于高效率和高品质连铸,结晶器内钢水的初始凝固是至关重要的一个环节。初始凝固坯壳在出结晶器时必须具有一定的厚度,以抵抗钢水静压力、防止漏钢;同时坯壳应力不能过于集中,防止铸坯裂纹的发生;坯壳与铜管或铜板之间必须润滑良好。这些要求如不能得到满足,就会导致漏钢或裂纹等铸坯质量问题的发生,初生坯壳形成是否均匀与铸坯表面裂纹也有直接关系[1]。结晶器铜板或铜管热面上的温度和热流变化是漏钢的重要标志,掌握结晶器铜板或铜管传热特性是进行漏钢预报的基础,并能够有效检测结晶器铜板的使用状态,提高产品表面质量以及生产效率。因此,如何在线快速检测计算结晶器铜板或铜管受热表面热流和温度至今仍是连铸领域的研究热点[2-3]。

对于结晶器内钢水凝固过程的监测,最初是根据冷却水进出温差计算进行评估,但是这种方式只能判断结晶器内整体冷却情况,并不能用于精确分析铜管或铜板某一特定位置的详细凝固过程。近些年,通过热电偶进行点对点检测、再绘制所谓结晶器“热像图”的监测系统在板坯连铸机上逐渐成为比较常见的应用。随着中国高效连铸技术的发展,以铜板温度“热成像”和漏钢预报为主要功能的监控系统,逐渐已不再适应和满足高拉速下结晶器复杂过程的监控需求[4]。而且,数量众多的热电偶的安装、接线过程要求比较复杂。特别是对于采用铜管的长材连铸结晶器,由于空间限制原因,热电偶安装方式很难实现。光纤传感器可以成为解决这一问题的方案,光纤传感检测技术已经广泛应用于建筑和化工等行业。为将光纤传感测温技术应用到连铸结晶器监测领域,我们在国内某钢铁公司一台方坯连铸机上进行了安装、调试和试验。

1 光纤传感器测量原理

光纤是光导纤维的简称,是一种工作在光波波段的介质光波导体,全反射传递的介质为光纤中的纤芯和包层。光纤通过全反射原理,将光源射入光约束中,使光波沿轴向运动。布拉格光栅采用耦合模理论,特别适用于均匀周期光栅中的传递规律分析[5]。布拉格光纤光栅(FBG)是最早发展起来的一类光纤传感器,目前在光纤通信及光纤传感领域应用非常广泛[6]。本系统也是采用布拉格光纤光栅传感器实现结晶器监测系统的功能。

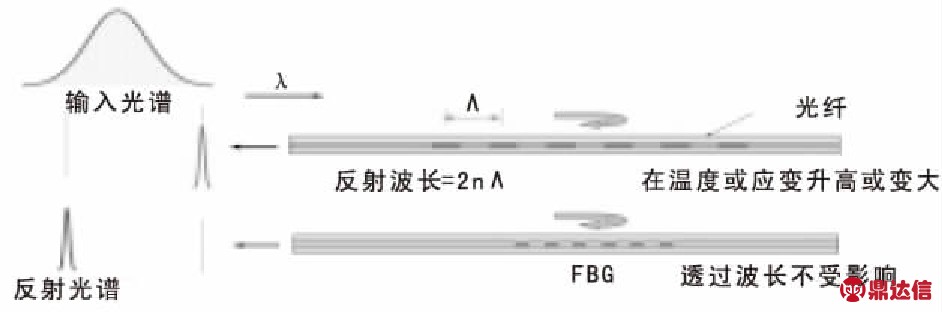

布拉格光纤光栅传感器的基本原理是:当光栅周围的发生变化时,将导致光栅周期或纤芯折射率的变化,从而产生光栅布拉格信号的波长位移,通过监测布拉格波长位移情况,即可获得待测物理量的变化情况。将光栅区用作传感区,当被传感物质温度发生变化的时候,光栅的周期和纤芯模的有效折射率将会发生相应的变化,从而改变 布拉格中心波长。通过光谱分析仪或是其它的波长解调技术对反射光的布拉格波长进行检测就可以获得待测参量(如结晶器铜管热面温度)的变化情况。布拉格光纤光栅的传感原理图[7]如图1所示。

图1 布拉格光纤光栅的传感原理图

2 光纤传感器在结晶器监测系统的应用和分析

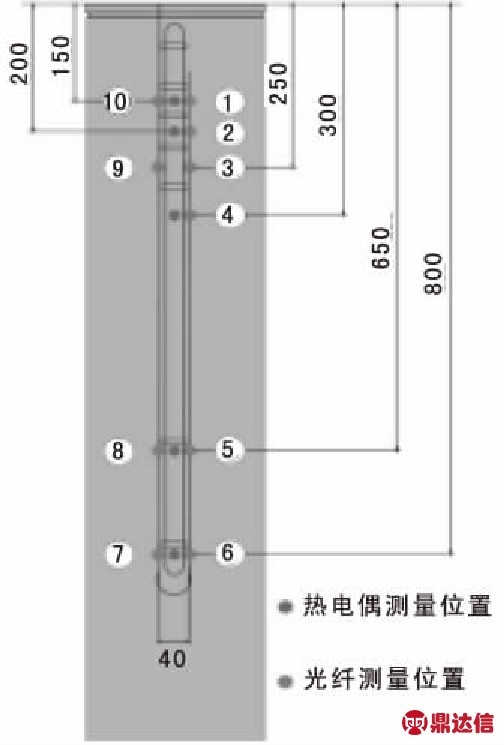

为了验证光纤传感器在结晶器监测系统应用效果,我们选择了一台方坯结晶器,同时安装热电偶和光纤,进行对比分析。在同一纵向区域,安装5支热电偶和10个光纤传感检测点,热电偶和光纤测量位置设定、热电偶和光纤的结晶器的现场安装分别如图2、图3所示。

图2 热电偶和光纤测量位置设定

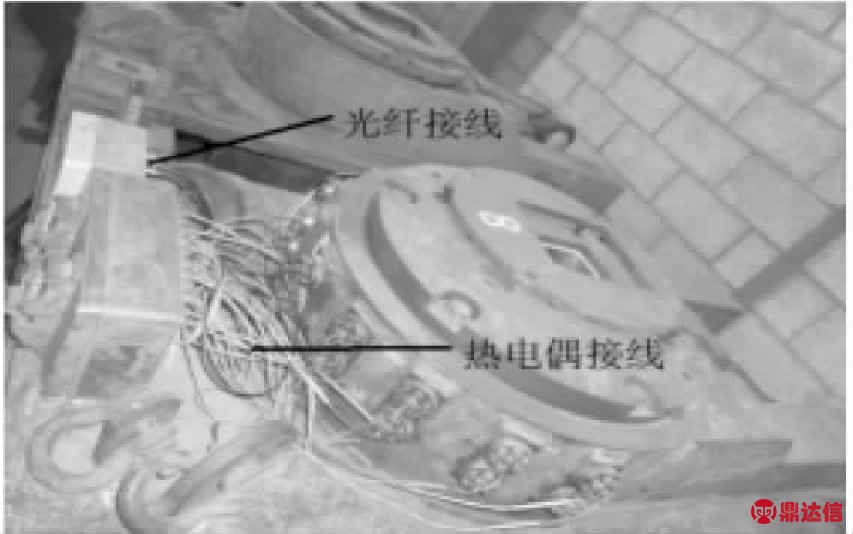

图3 安装热电偶和光纤的结晶器外观图

从图3可以看出,热电偶的安装要比光纤传感器的要复杂很多。首先在维修车间对检测点进行测试,确认无误后安装上线,本次试验总计运行了5个浇次、23炉。

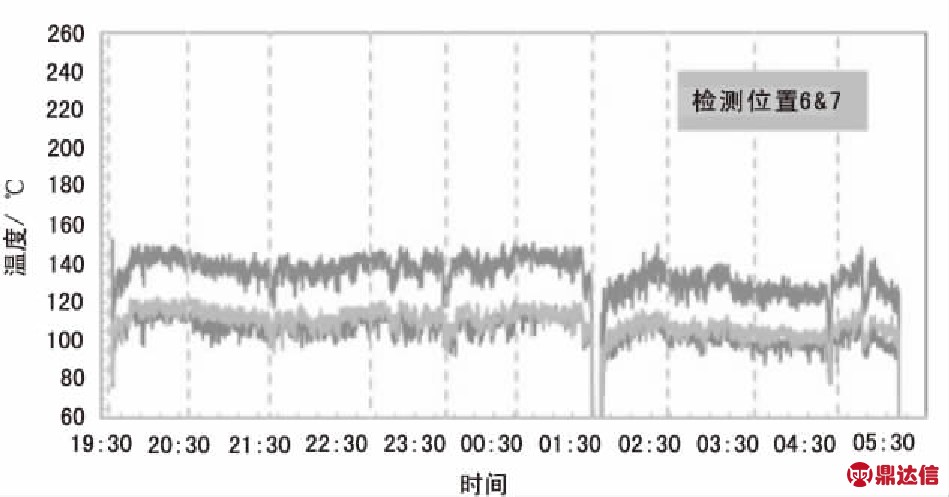

第一个浇次中光纤传感器测量温度数据如图4所示,热电偶监测数据如图5所示。

图4 光纤测量结晶器热面温度示例

图5 热电偶测量结晶器热面温度示例

从图4可以清晰地看出,铜管温度自上而下的差异及变化。在同一高度的两个检测点温度一致性也很明显。在1:50分左右有一次中包快换操作,由高碳钢转为低碳钢生产,快换后铜管上部的温度大幅下降。原因是低碳钢(特别是包晶钢)凝固收缩率远大于高碳钢,铜管和初始坯壳之间的空隙较大,热量传导效率较低(铜管热面温度低)。因此,低碳钢的浇注时需要高粘度保护渣,以更好的填充结晶器铜管和坯壳之间的缝隙,达到良好的润滑效果。

从图5可以看出,对于相同水平位置,热电偶测量温度要高于光纤传感器测量数据,这是因为热电偶测量点比光纤更接近于坯壳。总体来看,其它趋势的变化在两个系统中趋势比较一致,钢水温度变化均得到有效反映。

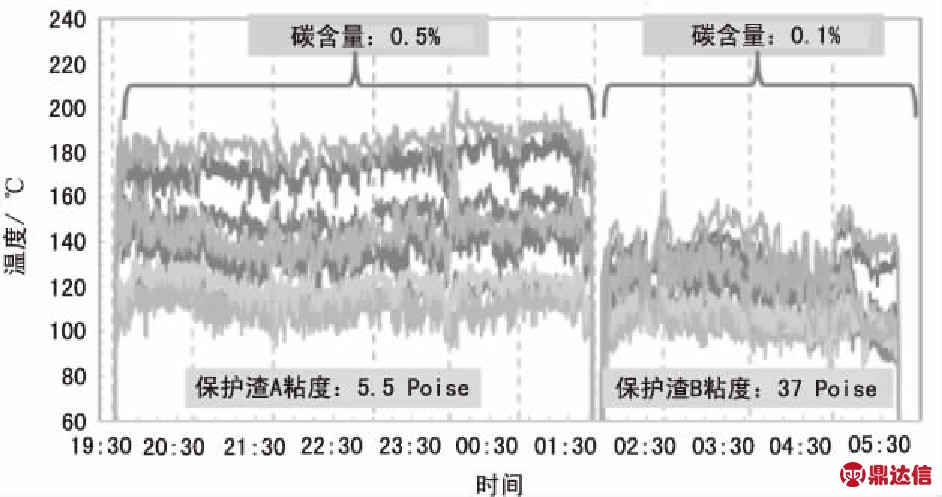

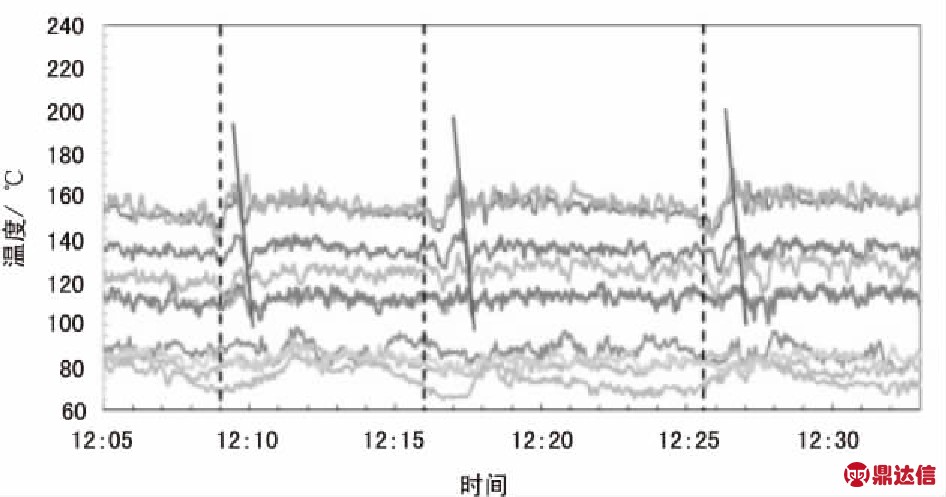

光纤传感器的测量优势之一是灵敏度更高,尤其不受电磁信号的干扰。因此,其测量数据可用于工艺参数的进一步精确分析。结晶器铜管热面温度随保护渣添加过程变化如图6所示,其反应出铸机正常生产过程连续3次添加保护渣时结晶器内壁温度的变化。

图6 结晶器铜管热面温度随保护渣添加过程变化

从图6可以看出,在添加保护渣的瞬间,铜管内壁的温度会突然下降,然后再急剧上升8 ℃左右,之后温度缓慢下降,直至下次添加保护渣。

三条蓝色实线则反映了保护渣在加入后结晶器内不同部位的温度变化过程。保护渣自第1个监测点流入第4个监测点耗时15 s,之间距离150 mm,可以推算出保护渣下滑的速度为0.6 m/min,远低于当时铸坯拉速1.3 m/min。说明该保护渣的理化特性还需优化改进,提高其润滑性能,以更好的促进坯壳与结晶器铜管之间传热。

3 结论

结晶器铜管内壁的温度监测可以用于判断分析坯壳形成过程出现的问题、漏钢预报和传热均匀性的评估等方面。热电偶是当前应用最普遍的检测元器件,但其对于长材连铸应用安装要求很复杂、成本高,不能进行大面积普及应用。

全新的解决方案是采用光纤温度传感器的结晶器监测系统,与传统热电偶系统相比具有很多优势:1)铜管每面只需要一个接线口,操作简单便利;2)检测分析不受外部电磁信号的干扰;3)结晶器检测点选择自由度大,几乎没有空间限制;4)铸坯凝固异常可以及时提前发现;5)具有传统结晶器漏钢预报功能更加高效;6)可以更精确、细致监测弯月面部位传热状况;7)可以用于对传热和坯壳凝固均匀性的高精准分析。

光纤传感器和传统热电偶检测数据变化趋势基本一致。相比较而言,光纤检测数据更加精细,可以形成“高分辨率”热像数据,可以为连铸操作和工艺参数的优化(如保护渣使用效果分析、铸坯凝固形成过程等)提供非常宝贵的依据。基于以上优势,光纤式结晶器监测系统具有在钢铁行业大面积应用推广的市场前景。