摘 要: 为了准确测试金属材料在实际工作环境中的力学性能,提出一种基于电磁感应原理的金属板轴向在役加载方案。设计了用于金属板材结构的电磁加载装置和基于电容充放电原理的脉冲激励电源。通过有限元仿真分析了该装置对铝板的加载效果,得到了均匀分布的单轴应力。搭建了电磁加载实验平台,并采用超声应力检测方法对所产生电磁力进行了测量。实验测量结果与仿真结果相吻合,验证了该方案的可行性,实现了金属板材单轴应力的快速、原位加载。

关键词: 金属材料;力学性能;电磁加载;超声应力检测

目前金属材料在各种工程机构中应用广泛,在工业生产中,金属材料的力学性能是零件或结构件的设计依据,又是选择、评价材料的重要参量[1];在金属材料研究上,力学性能是合金成分设计和微观组织结构控制所要优化的目标之一,也是反映金属内部组织结构变化的重要表征参量[2-3]。因此金属材料的力学性能测试,对新型材料的研发、材料性能的改善、设备故障的分析、金属制件设计的合理性及使用维护的安全可靠性都具有重要的意义[4-6]。

目前金属材料的力学性能测试主要是在实验室利用各种类型材料试验机完成,然而金属制件的实际服役条件复杂多变,为了确切表征金属材料在服役条件下所表现的行为,在力学性能测试中往往需要尽量模拟实际工作条件[7-8]。但是这些模拟工作不仅复杂繁琐,并且模拟效果与实际服役条件难免有所差异,导致测试结果存在误差。

针对以上问题,本文提出一种基于电磁感应原理的金属板轴向应力在役加载方案。目前电磁加载技术已经在金属材料制造与测试领域取得了一定成果,例如金属板材的电磁成形[9]、金属管的膨胀实验[10]、金属裂纹的声发射技术[11]等。但这些技术或者只能产生电磁斥力,或者只是进行定性研究,无法实现轴向的应力加载。与上述技术不同,本文设计的电磁加载装置可以实现金属板的轴向加载,产生的应力空间分布均匀并且可以定量调节。与机械加载设备相比,本装置还具有噪音小、维护成本低、对工件表面无附加损伤等优点[12-14];同时本装置体积小、重量轻、装卸方便,适合在工件服役环境中进行现场操作,省去了实验室模拟实际环境的繁琐步骤,避免了模拟误差对测试结果的影响。

本文将对金属板材的轴向电磁加载原理进行阐述,设计基于电容充放电原理的脉冲激励源和基于电磁感应原理的金属板材应力加载装置,并对激励电源的放电过程和金属板中应力分布进行仿真分析。最后搭建实验平台对铝板实施电磁加载,采用超声应力检测方法验证本方案的加载效果,为金属材料应力加载提供新的思路。

1 电磁加载原理及装置设计

1.1 电磁加载原理

电磁力的产生原理如图1所示,当通电导线放置在金属材料附近时,导线电流J0会在周围空间激发感应磁场Bd,Bd又会在铝板中感应产生涡流JE[15-17]。在Bd的作用下,JE会受到主要表现为垂直方向斥力的洛伦兹力FZ。当额外施加静磁场Bs时,JE又会受到水平方向的洛伦兹力FY[18-19]。利用该水平方向的洛伦兹力,可以对金属板进行轴向电磁加载。

图1 电磁力产生原理

Fig.1 Principle of electromagnetic force

当激励电流较大时,铝板与线圈间的斥力不可忽略,为了防止铝板受垂直方向上的斥力发生弯曲变形,本装置采用上下对称的结构,使垂直方向上的斥力相互抵消。

电磁加载装置原理,如图2所示。在金属板两侧对称放置电流方向和磁场方向如图2所示的加载线圈和永磁体。当加载线圈内存在激励电流时,金属板内会产生感应涡流,在永磁体静磁场作用下金属板两端的感应涡流受到方向相反的洛伦兹力作用,对金属板形成拉伸加载。通过调节激励电流的大小和方向,可以实现拉伸或压缩加载方式之间的切换和对加载应力的定量控制。

1.2 电磁加载装置的结构设计

为了达到电能利用率的最大化,经过多次仿真和对比,确定了如图3所示的电磁加载装置结构,其中1为加载线圈,2为永磁体,3为待测金属试件。

图2 电磁加载原理图

Fig.2 Principle diagram of electromagnetic loading device

(a) 正视图

(b) 俯视图

图3 电磁加载装置结构图

Fig.3 Structure of electromagnetic loading device

加载线圈骨架采用长方形结构,永磁体采用U形结构,包裹在加载线圈的线圈边上。经过仿真对比,永磁体采用U型结构的加载效率是采用长方体结构时的2.2倍。每个加载线圈上安装两个极性相反的U型永磁体,使同一加载线圈的两个线圈边都能参与加载并且施力方向相同,采用这种设计的加载效率将比与只在一个线圈边上安装永磁体的情况提高一倍。

2 仿真与分析

2.1 激励电流仿真

脉冲激励电源电路如图4所示[20-21]。使用耐压1 200 V,容量2 800 uF的电容组C储存电能,由可调稳压电源E为电容组充电,由受单片机触发的晶闸管VT1、VT2控制电路的充电和放电过程[19-20]。四个加载线圈并联连接,整个放电电路的电阻R1=0.55 Ω,电感L1=433 mH。

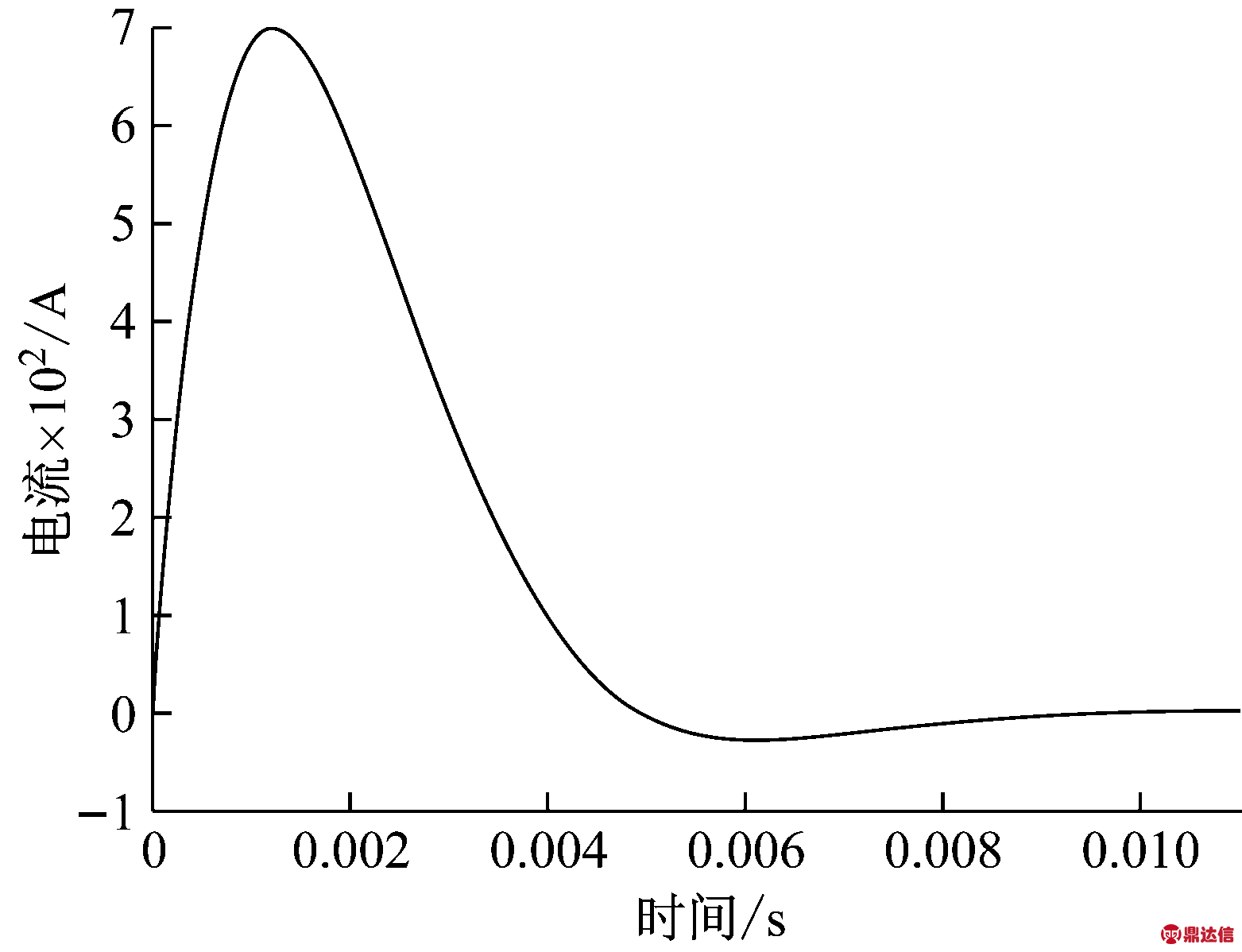

通过Matlab软件编写电容放电仿真程序,设置储能电容电压Uc为600 V时放电电流仿真结果如图5所示。仿真显示脉冲激励电源总放电电流峰值约为700 A,则每个加载线圈中的激励电流峰值约为175 A。

图4 充放电电路

Fig.4 Charge and discharge circuit

图5 激励电流仿真

Fig.5 Simulation of exciting current

2.2 电磁加载有限元仿真

根据电磁加载装置的结构设计,建立如图6所示的铝板电磁加载有限元仿真模型,其中1与2为极性相反永磁体,3为加载线圈,铝板厚度为5 mm,左右两端加载线圈的距离为200 mm。将储能电容充电电压设置为600 V时铝板内应力的分布情况,如图6所示。

图6 加载装置有限元模型及仿真结果

Fig.6 Finite element model of loading device and simulation result

在铝板深度2.5 mm平面上,拉应力随X轴坐标的变化如图7所示。图6与图7表明,两端加载线圈之间的拉伸区域里,电磁加载产生的拉应力在水平方向和垂直方向上都呈均匀分布。

图7 应力随横纵坐标的变化

Fig.7 Variation of stress with horizontal ordinate

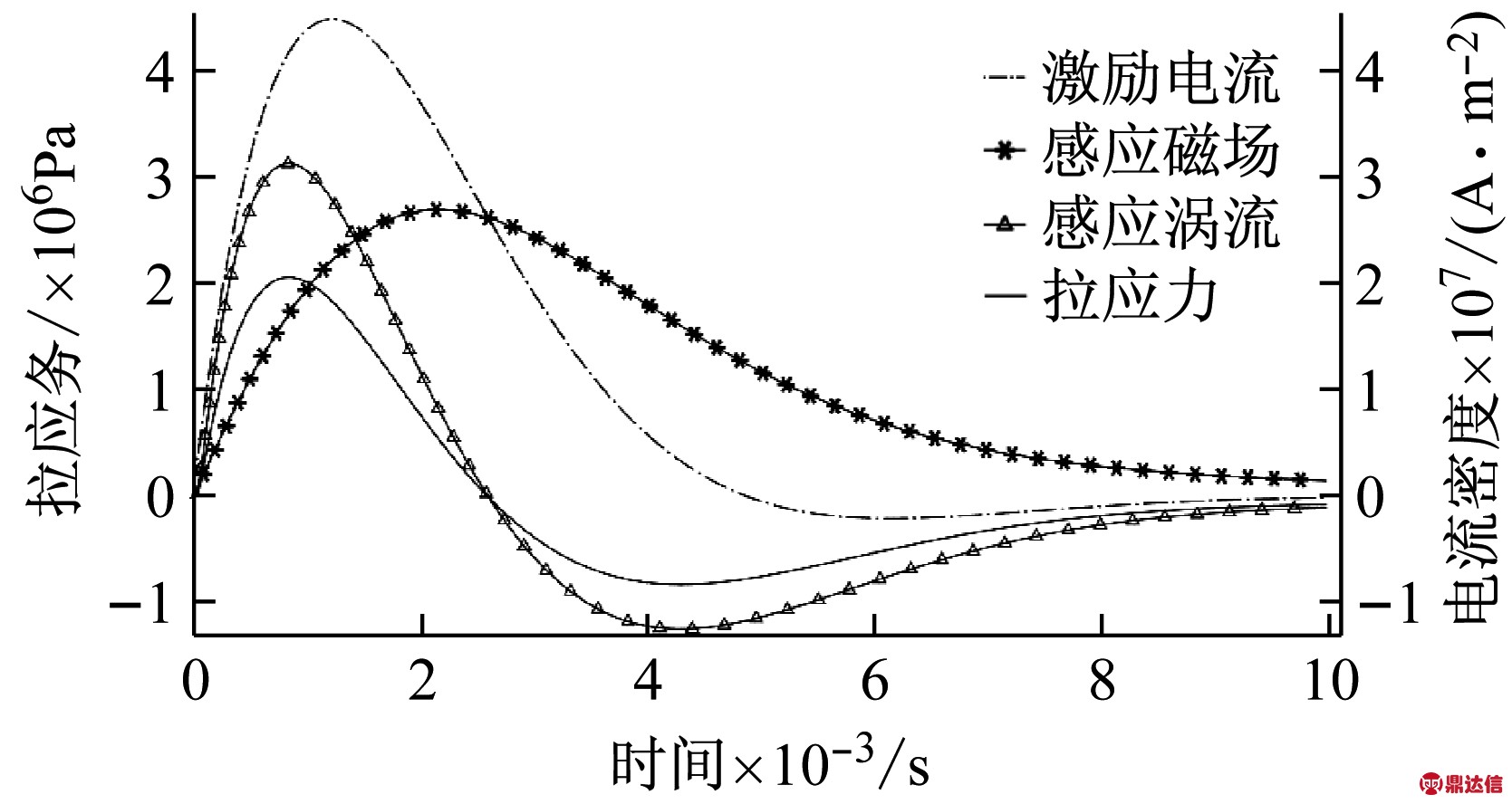

对铝板中心点处的拉应力进行分析,其随时间的变化情况,如图8所示。根据麦克斯韦方程安培全电流定理:

由点划线表示的激励电流将激发*标记的感应磁场,又根据法拉第电磁感应定律:

在感应磁场作用下铝板中会产生△标记的感应涡流。由于激励电流频率较低,感应涡流会比激励电流提前到达峰值。拉应力随时间的变化与感应涡流保持同步,拉应力峰值出现在1.1 ms时刻,最大值达到2 MPa左右。

图8 应力随时间的变化

Fig.8 The variation of stress with time

储能电容充电电压设置为不同值时,相对应铝板中拉应力最大值的仿真结果,如图9所示。充电电压与应力最大值呈线性关系,通过调节脉冲激励源的充电电压,可以实现对电磁力的定量控制。

图9 不同充电电压下的拉应力

Fig.9 Tensile stresses at different charging voltages

3 实验及结果

3.1 材料声弹性系数的标定

为了验证本电磁加载方案的有效性,采用超声应力检测方法对金属板中的电磁力进行测量。根据国标GB/T 32073—2015[22],首先对材料的声弹性系数进行标定。如图10所示使用材料试验机对1 000 mm×60 mm×5 mm的1060铝板从自由状态开始以10 MPa为步长逐步施加载荷直到100 MPa,并测量每个应力状态下相应的超声波声速。

图10 声弹性系数的标定

Fig.10 Calibration of acoustic elastic coefficient

不同加载应力下超声波声速的测量结果如图11所示,图中每个点均为10次测量数据平均值。实验结果表明,超声波声速与应力值成线性关系,应力每增加10 MPa,超声波声速减小3.5 m/s。根据声弹性公式计算得到1060铝板的声弹性系数为:

kL=1.083 9×10-5

图11 不同应力下的超声波声速

Fig.11 Ultrasonic velocities under different stresses

3.2 激励电流的测量

为了对激励电流进行测量,将阻值为7 mΩ的标准取样电阻串入其中一个加载线圈中进行电流取样,脉冲激励电源放电过程中取样电阻两端电压波形,如图12所示。

图12 取样电阻两端电压

Fig.12 Voltage across the sampling resistance

放电过程持续4.8 ms,取样电阻两端电压最大值为1.25 V,所对应的电流峰值为178 A,实验得到的放电电流周期和电流峰值都与仿真结果相符。

3.3 电磁加载实验

实验试样为700 mm×100 mm×5 mm的标准零应力1060铝板,加载装置实物如图13所示。实验时将超声探头装置直接放置于铝板上方,超声探头的重力作用导致铝板受到垂直方向上的剪切力。通过挠度计算可知,铝板中面在垂直方向上的位移不超过0.007 236 mm,因此超声探头所引起的铝板变形极其微弱,对于超声传播过程的影响可以予以忽略。

图13 电磁加载装置实物图

Fig.13 Physical map of the loading device

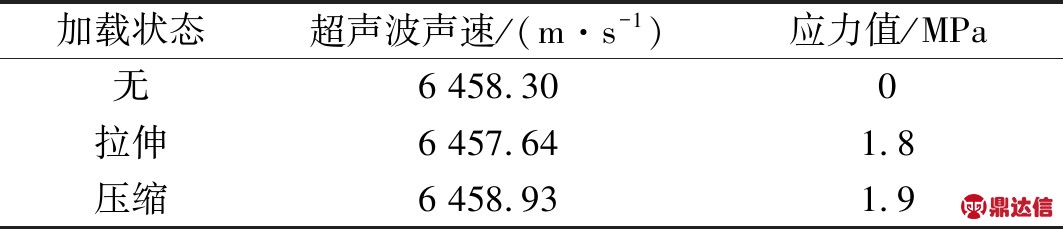

由应力仿真结果已知,电磁力在1.1 ms时刻达到最大值。将储能电容充电至600 V,对零应力试件进行拉伸电磁加载,通过单片进行机控制,在1.1 ms时刻发射超声波并采集相应波形,对1.1 ms时刻的电磁拉力进行测量;改变加载线圈中激励电流方向,对另一零应力标准试件进行压缩电磁加载,同样采集1.1 ms时刻的超声波波形。试件处于自由状态、拉伸加载、压缩加载下的超声波波形,分别如图14所示。

图14 不同加载状态下的超声波波形

Fig.14 Ultrasonic waveforms under different loading conditions

以超声波波形起震后的第一个过零点作为超声波到达的判定依据。实验结果显示与自由状态相比,对铝板施加电磁拉力时超声波传播时间延长、声速减小;施加电磁压力时超声波传播时间缩短、超声波声速增大。

基于前文所测得的声弹性系数,可计算得到不同加载状态下的铝板中的应力值,结果如表1所示。经过计算,电磁加载产生的拉应力为1.8 MPa,压应力为1.9 MPa,考虑到超声应力检测方法本身的误差,可认为实验测得应力值与仿真计算所得的2 MPa基本一致。

表1 不同电磁加载状态下超声波声速

Tab.1 Ultrasonic sound velocity under different electromagnetic loading states

3.4 实验测量灵敏度与动态范围

(1)测试灵敏度,即该装置对拉应力变化的响应程度。

拉应力变化量Δσ与测量超声波传播时间的变化量Δt之间的关系式为:

上式表明,实验测试灵敏度与LCR的传播路程有关。在本文的试验中所使用的示波器能读取的时间节点可以精确到小数点后五位,即0.000 01 μs,LCR的传播路程为200 mm,因此理论上该实验方案的测试灵敏度约为0.06 MPa,如果考虑实际情况下示波器会受杂波的影响,测试灵敏度也能达到约0.1 MPa,基本满足实验要求。在实际应用中只需改变纵波的传播声程使测量装置达到测试灵敏度要求。

(2)该实验方案动态范围主要受试验中充放电电路的晶闸管与电容器的限制。试验中所用的晶闸管额定电压为1 400 V,额定电流为800 A。电容器的额定电压为1 200 V。因此,可将稳态电源电压加载至600 V,电容放电电压峰值可达1 200 V,拉力峰值可达4 MPa,所以该实验方案动态范围为0~4 MPa,基本满足实验要求。在实际应用中可通过选用不同规格的晶闸管与电容器使该装置满足更大的动态范围要求。

4 结 论

金属制件复杂多变的工作环境会对其力学性能测试造成误差,针对此问题本文提出了基于电磁感应原理的金属板轴向在役加载方案,通过对工件施加轴向洛伦兹力,实现了金属板应力加载的现场便携操作。文中对所设计的电磁加载装置用于铝板时的加载效果进行了有限元建模和仿真分析,得到了空间分布均匀的轴向应力。设计了基于电容充放电原理的脉冲激励电源并将其应用于电磁加载实验。通过超声应力检测方法对电磁加载下铝板中的应力进行了测量,所测得电磁力数值与仿真结果相吻合,验证了本方案的可行性。