摘 要:为了研究胶泥缓冲器在列车低速撞击过程中的性能,分别建立集成0.3 m长压溃管和不集成压溃管的胶泥缓冲器车钩模型,并进行落锤试验仿真,以研究其阻抗力-位移特性。在此基础上,建立胶泥缓冲器多车组撞击模型,在不同撞击速度下仿真列车撞击过程,通过分析比较车辆间位移、作用力、车辆加速度、撞击能量吸收曲线,提出对车钩缓冲器设计配置的优化建议,对列车耐碰撞结构设计有一定的指导意义。

关键词:车辆; 胶泥缓冲器; 压溃管; 碰撞试验

First-author′s address Beijing Urban Engineering Design & Research Institute,100037,Beijing,China

缓冲器的作用是缓和列车在运行中由于牵引力的变化或在起动、制动及调车联挂时相互碰撞而引起的纵向冲击和振动。缓冲器有耗散和衰减车辆之间的冲击和振动的功能,从而减轻对车体结构的破坏作用,提高列车运行的平稳性和舒适度[1]。

根据缓冲器的结构特征和工作原理,一般可将缓冲器分为弹簧式缓冲器、摩擦式缓冲器、橡胶缓冲器、摩擦橡胶式缓冲器、弹性胶泥缓冲器、液气缓冲器等几种类型。本文选取在地铁列车中广泛使用的胶泥缓冲器作为研究对象。

弹性胶泥缓冲器是国际铁路联盟(UIC)在80年代初首先使用的一种高技术含量、高性能指标的缓冲器产品。弹性胶泥缓冲器使用的介质是处于粘态的高分子材料。弹性胶泥缓冲器与普通缓冲器相比具有容量大、阻抗力小、体积小、质量轻、检修周期长等优点,在同样容量下可减轻30%~50%的质量,且检修周期长达10年。随着城市轨道交通的发展以及旅客舒适度要求的提高,弹性胶泥缓冲器将得到更加广泛的应用[2-3]。

1 胶泥缓冲器的工作原理、数学模型及仿真

胶泥缓冲器的结构如图1所示。该缓冲器分为活塞缸和柱塞缸两个部分,两缸中都填充了弹性胶泥材料。其中,活塞缸是主作用缸,在初始状态下不受压力。活塞两边的活塞杆直径相同,在运动过程中活塞两边容积的改变量相等,避免了活塞缸中的胶泥在活塞杆的运动过程中产生弹性抗力,故其刚度接近于零。当外部对活塞杆施加压力时,胶泥在活塞环形间隙和细长小孔中的流动将产生阻尼力。阻尼力大小可通过改变活塞环隙和细长小孔的尺寸来调整。柱塞缸为辅助的作用缸。活塞杆后部用来作为柱塞缸的柱塞杆,柱塞缸中胶泥在初始状态下将受到一定的预压力,该压力作用在柱塞杆端部,使活塞在外部压力为零时紧压在缸盖上。当有外作用力作用于活塞杆时,如果外作用力小于柱塞缸胶泥的预压力时,活塞杆仍保持静止不动;如果外作用力大于柱塞缸胶泥的预压力时,活塞杆将向缸体内运动。当外力撤销后,柱塞缸中胶泥将自行体积膨胀把活塞推回到原位,柱塞缸弥补了活塞杆不能自动回位的缺点[4]。

图1 胶泥缓冲器结构

注:1——活塞杆;2——密封圈;3——缸盖;4——环形间隙; 5——细长小孔;6——活塞缸;7——缸体;8——柱塞缸

该缓冲器可等效成由一变刚度弹性元件和一阻尼力随速度变化的阻尼元件组成的模型。缓冲器受的合力F为:

F=Fk+Fc

式中:

Fc——阻尼元件的粘滞阻尼力;

Fk——弹性元件的弹性恢复力。

1.1 粘滞阻尼力

粘滞阻尼力主要是由活塞缸产生的。当活塞杆受到外力冲击时,活塞向缸体内部运动,弹性胶泥在活塞与缸壁形成的缝隙和活塞上的细长小孔内流动,流过缝隙与小孔时胶泥产生的能量损失使活塞两端胶泥形成压力差Δp,压力差作用于活塞上形成阻尼力Fc。

Fc=ΔpS1

式中:

S1——活塞面积。

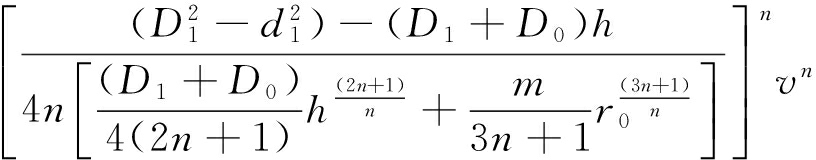

根据参考文献[4],活塞杆所受阻尼力为:

式中:

D1——活塞缸内径;

D0——活塞直径;

d1——活塞杆直径;

l——环隙及小孔长度(与活塞厚度相同);

d0——小孔直径;

m——小孔个数;

n——流动指数;

μ——胶泥运动粘度;

v——活塞杆运动速度;

h——缝隙宽度;

k——为胶泥稠度系数;

r0——小孔半径。

1.2 弹性恢复力

胶泥缓冲器的弹性恢复力主要是由缓冲器柱塞缸产生的。当胶泥缓冲器柱塞进入柱塞缸时,柱塞缸体积减小,使得胶泥被压缩,从而产生压强,则胶泥作用在柱塞端面产生的弹性恢复力为:

Fk=pδS2

式中:

pδ——胶泥被压缩而产生的压强;

S2——柱塞端面面积。

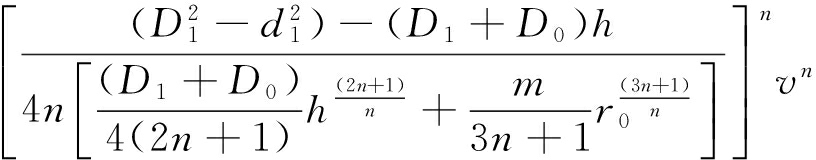

缓冲器柱塞所受弹性恢复力大小为:

式中 :

L——柱塞缸长度,m;

D2——柱塞缸尺度,m;

d2——柱塞直径,m;

x——柱塞在缸内产生的位移,m;

δ0——初压力等效压缩量,Pa。

1.3 压溃管数学模型

压溃管是一种经过特殊处理、屈曲强度稳定的钢管。将特制的可压溃变形管安装于车钩杆上,可通过管子的变形来吸收能量。如安装在车钩尾部,则主要承受压缩力。该缓冲器要求压溃管材料的强度被精确地控制在一个较小的范围内,且压溃力理论上在全行程保持一恒定值。该缓冲器结构简单,免维护,能量吸收率为100%。由于存在初始动作力,压溃管一般配合其他缓冲器(橡胶缓冲器、胶泥缓冲器)使用。列车正常联挂时的冲击能量由其他缓冲器吸收,而较高速度的冲击能量通过压溃管变形吸收,从而对车体形成保护。

压溃管的强度低于车身强度,且高于车辆正常连接时产生的纵向冲击力。当车辆产生高于正常连接的纵向冲击力时,压溃管发生塑性变形,吸收多余的冲击能量,把列车纵向冲击力限制在车身强度以下,从而保护乘客区车体不产生较大变形。当作用于车辆的纵向冲击力达到压溃元件的压溃触发力后,压溃装置便会发生塑性变形,从而吸收大量的能量,大大降低了意外冲击引发的损失[5]。

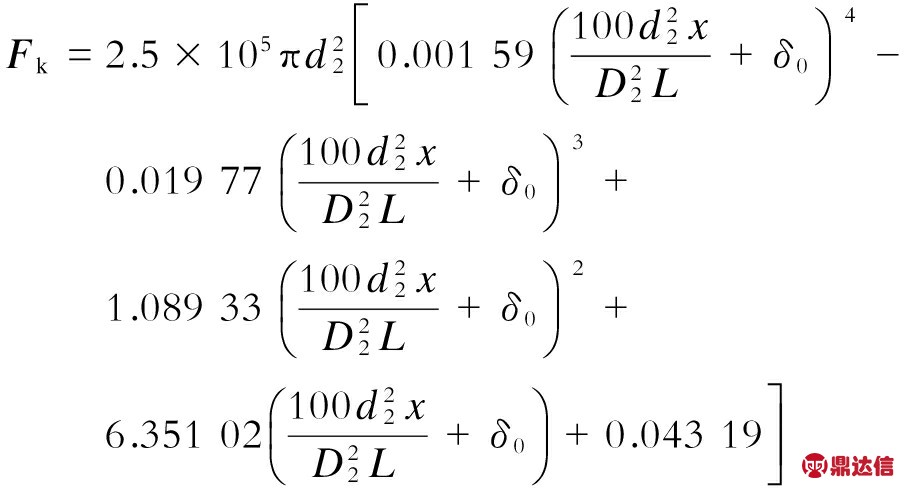

根据参考文献[5],压溃管落锤动特性曲线如图2所示。可将压溃管的阻抗力简化为在塑性变形范围内的大小恒定的力。

图2 压溃装置的落锤动特性曲线

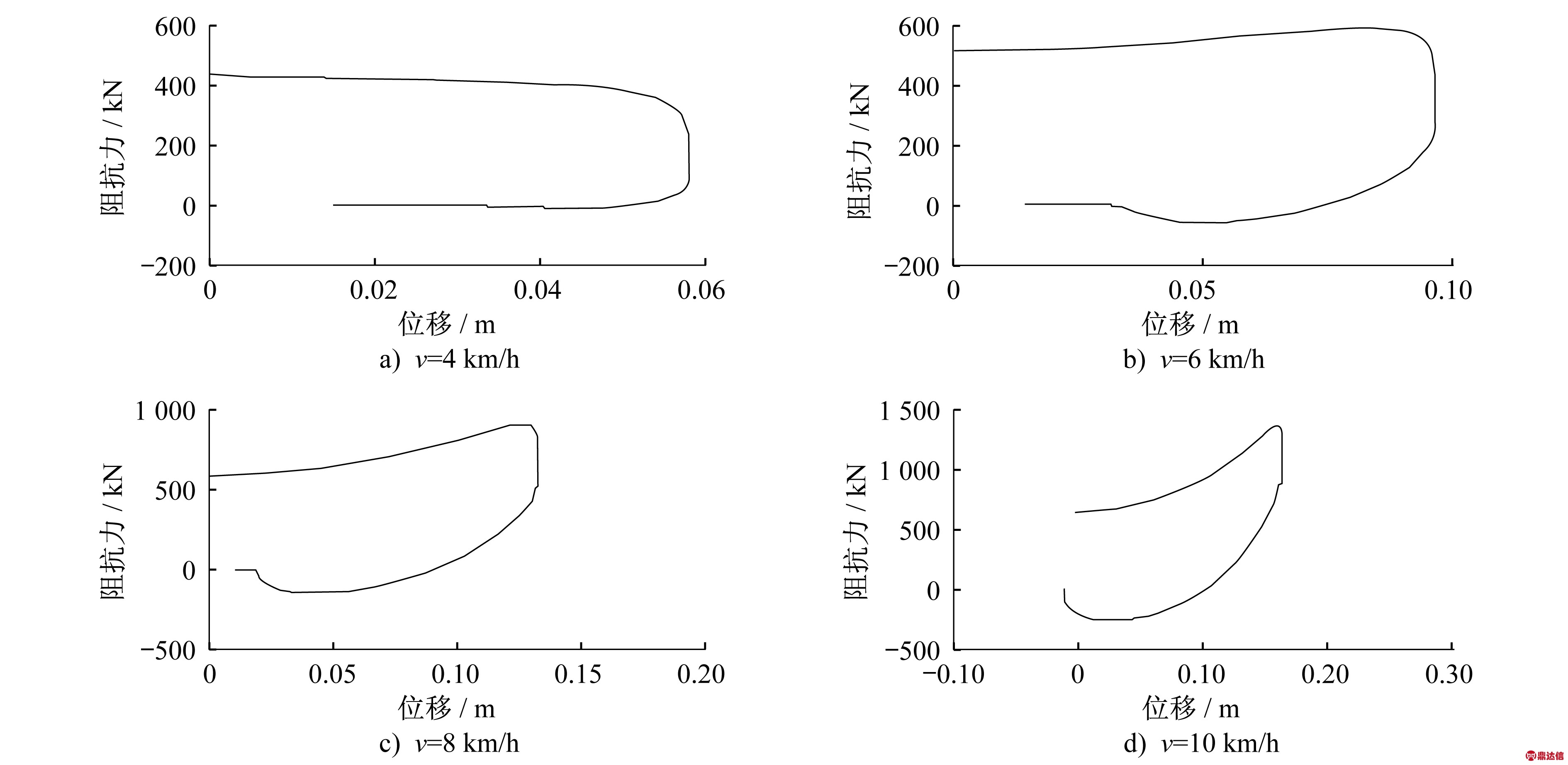

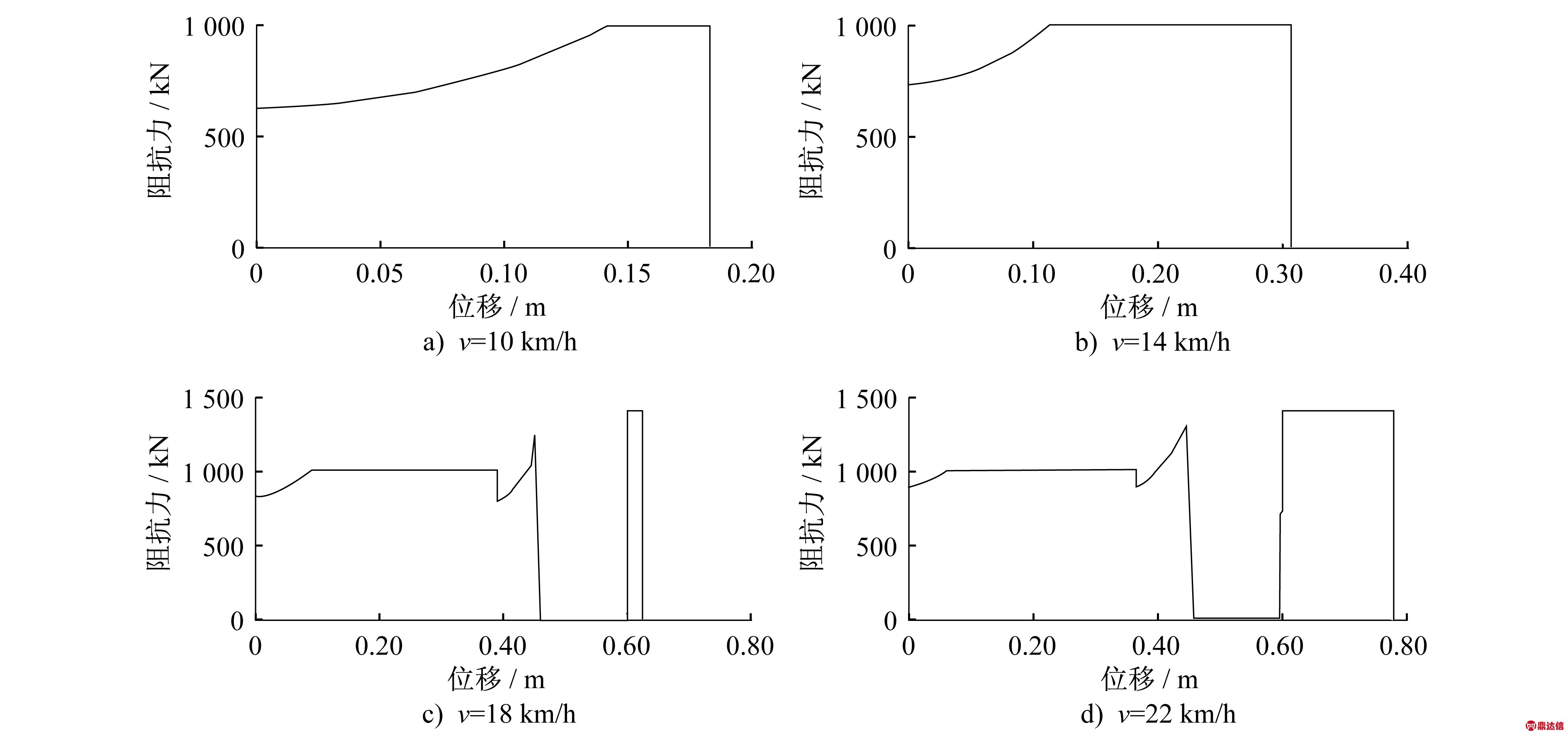

在上述数学模型的基础上,分别建立集成了压溃管的弹性胶泥缓冲器和不集成压溃管的胶泥缓冲器仿真模型来模拟落锤试验。试验结果如图3、4所示。

图3 不同撞击速度(v)下不集成压溃管的胶泥缓冲器阻抗力-位移特性曲线

图4 不同撞击速度(v)下集成压溃管的胶泥缓冲器阻抗力-位移特性曲线

由图3可见,随着撞击速度的增大,缓冲器的位移峰值和阻抗力峰值逐渐增大,当撞击速度为10 km/h时,缓冲器的位移峰值超过0.15 m,阻抗力峰值超过1 200 kN,缓冲器几乎被压溃。

在集成有长度为0.3 m的压溃管的胶泥缓冲器的冲击试验中,当撞击速度为10 km/h时,阻抗力达到1 000 kN,高于压溃管的强度,压溃管开始通过变形吸收能量;随着撞击速度的增大,当撞击速度大于18 km/h时,压溃管被完全压溃,之后胶泥缓冲器继续工作,直到撞击过程结束。当位移超过缓冲器行程时,缓冲器将在过载保护装置的作用下剪切破坏,之后防爬器继续作用吸收能量。

通过图3、图4的比较可以看出,在缓冲器中集成压溃管能较好解决胶泥缓冲器在撞击速度较大时,阻抗力过大的问题,使阻抗力平稳,进而吸收更多的撞击能量。

2 缓冲器多车组动力学仿真分析

缓冲器在列车撞击中的工作条件与试验区别很大。在调车作业或其他突发撞击情况下,发生列车成组冲击时,车辆还会受到其他外力的作用,形成一个复杂的受力系统。不同情况下的缓冲器动力学特性区别很大,仅从单个缓冲器的研究难以分析整个列车系统的撞击动力学性能。因此,必须建立多节编组列车进行仿真分析。

2.1 列车纵向动力学模型

列车纵向动力学主要用来分析不同的列车编组、不同车辆配置、不同运行工况及不同的线路条件

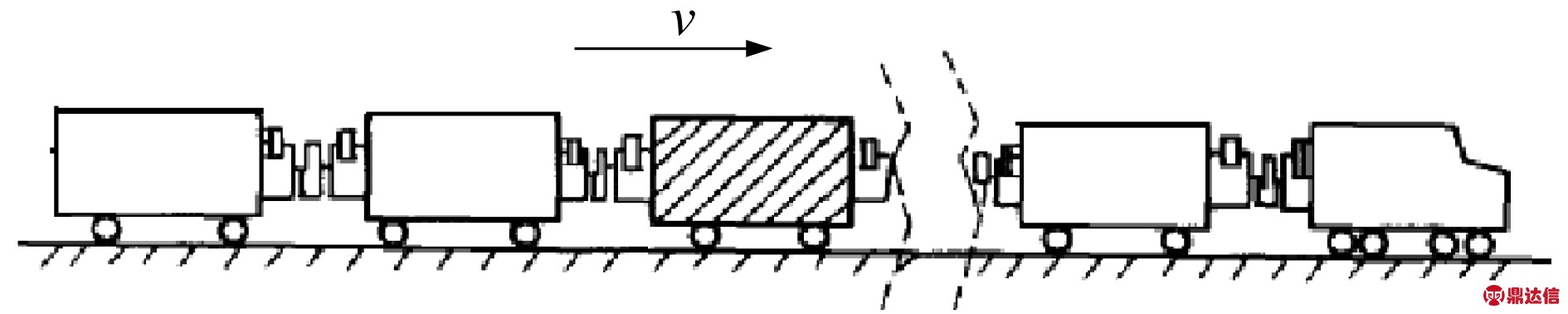

下组成列车的车辆间的纵向动力作用。列车纵向动力学模型如图5所示[6]。

图5 列车纵向动力学模型

一般情况下,取一节车为一个分离体,则整列车的自由度等于组成列车的机车车辆总辆数。其纵向动力学微分方程为:

mixi″=Fci1-Fci-Fwi+FTEi-FDBi-FBi

式中:

xi″ ——第i车的加速度;

Fwi——运行阻力;

mi——第i车的质量;

FTEi——第i车的牵引力,仅作用于机车;

Fci1——第i车的前车钩力;

FDBi——第i车的动力制动力,仅作用于机车;

Fci——第i车的后车钩力;

FBi——第i车的空气制动力,仅作用于机车车辆。

2.2 模型仿真及结果分析

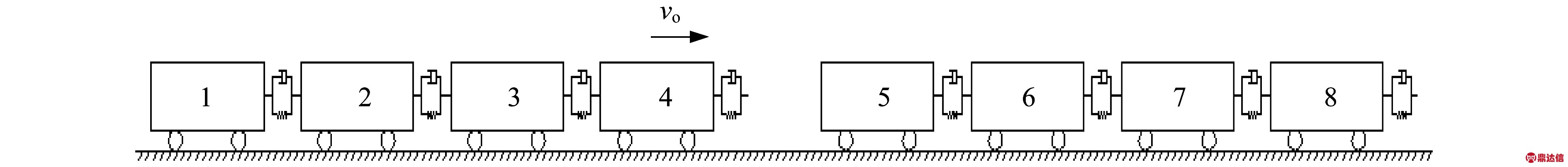

在列车纵向动力学模型的基础上,结合胶泥缓冲器的数学模型,建立两列4节编组列车撞击模型,如图6所示。试验条件为:前车自由静止在轨道上,后车以一定的速度撞击前车;车体变形强度2 000 kN;车钩过载保护装置强度为1 250 kN;防爬器变形强度为1 400 kN。

图6 缓冲器4节编组列车撞击模型

仿真工况及对应结果如下:

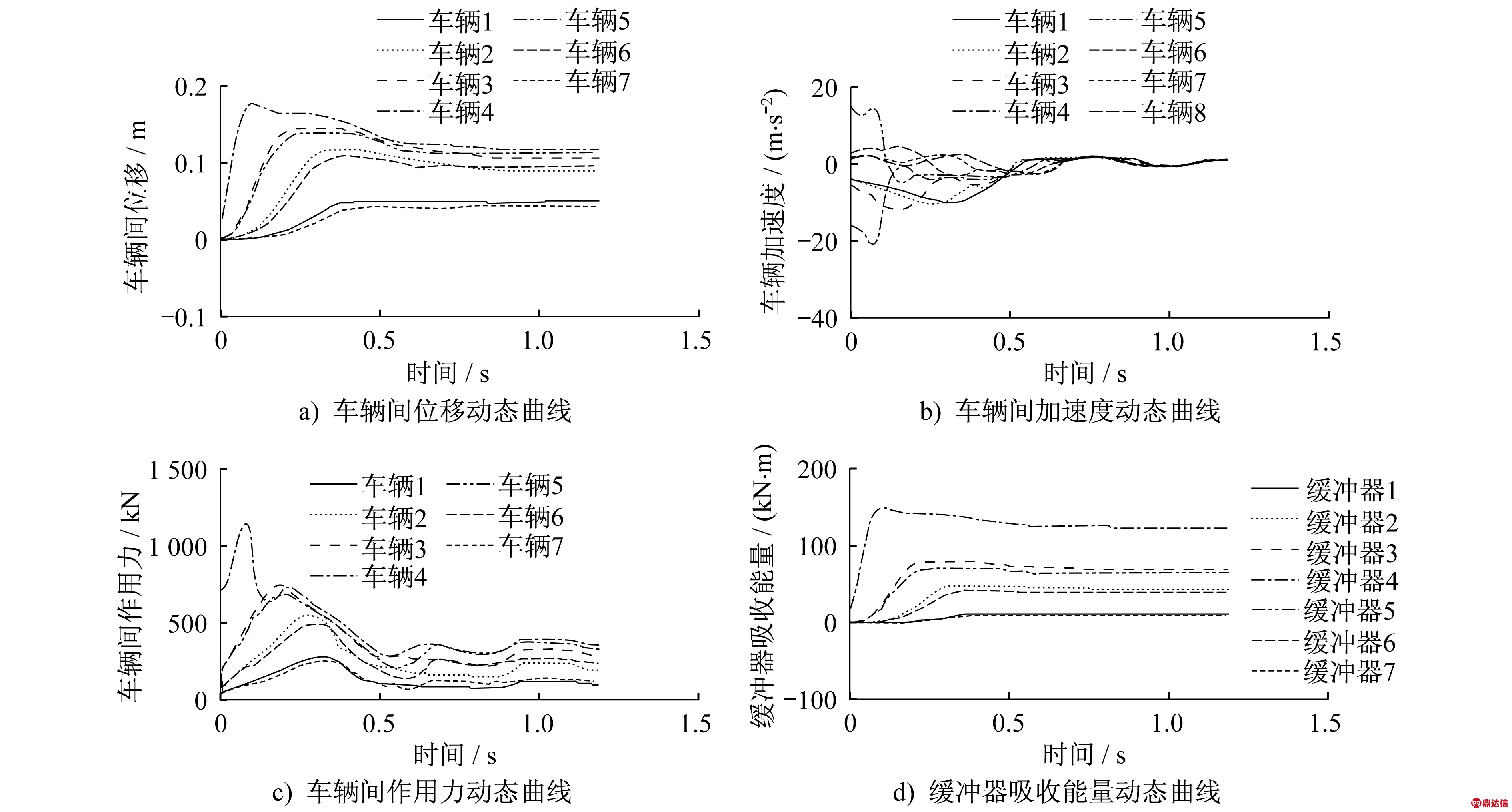

(1) 工况1:撞击速度v=12 km/h,使用不含有压溃管的胶泥缓冲器。仿真结果如图7所示。在撞击速度v=12 km/h的情况下,中间车辆的缓冲器的行程已经超过0.15 m,车间作用力接近1 200 kN,胶泥缓冲器被压溃,失去吸收撞击能量的作用。

图7 工况1下多车组撞击仿真动态曲线

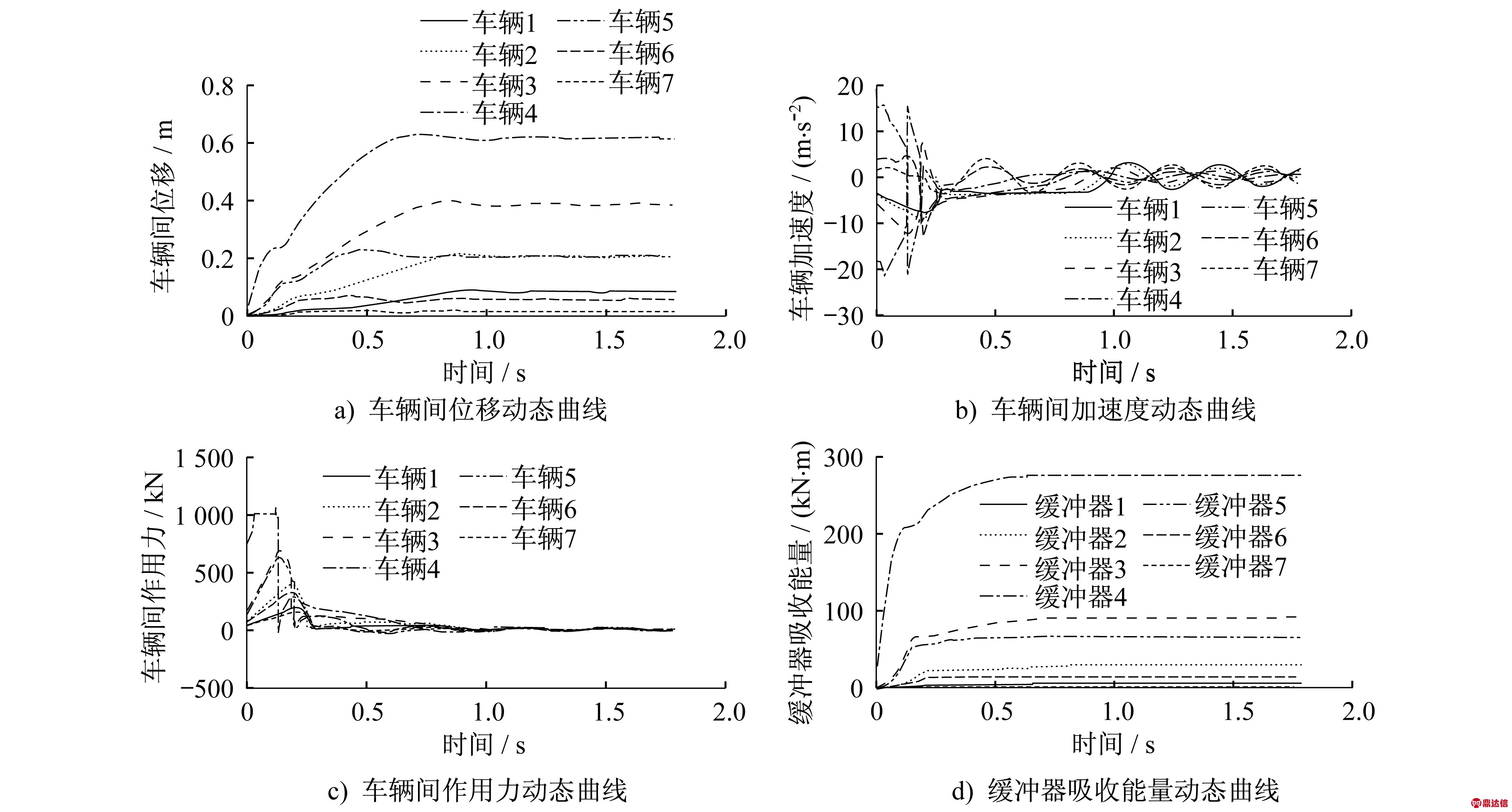

(2) 工况2:撞击速度v=14 km/h,含有压溃管的胶泥缓冲器。仿真结果如图8所示。在撞击速度v=14 km/h的情况下,在车钩缓冲器中加入压溃管,能避免缓冲器阻抗力超过剪切螺栓的强度,能较平稳地吸收撞击能量。

图8 工况2下多车组撞击仿真动态曲线

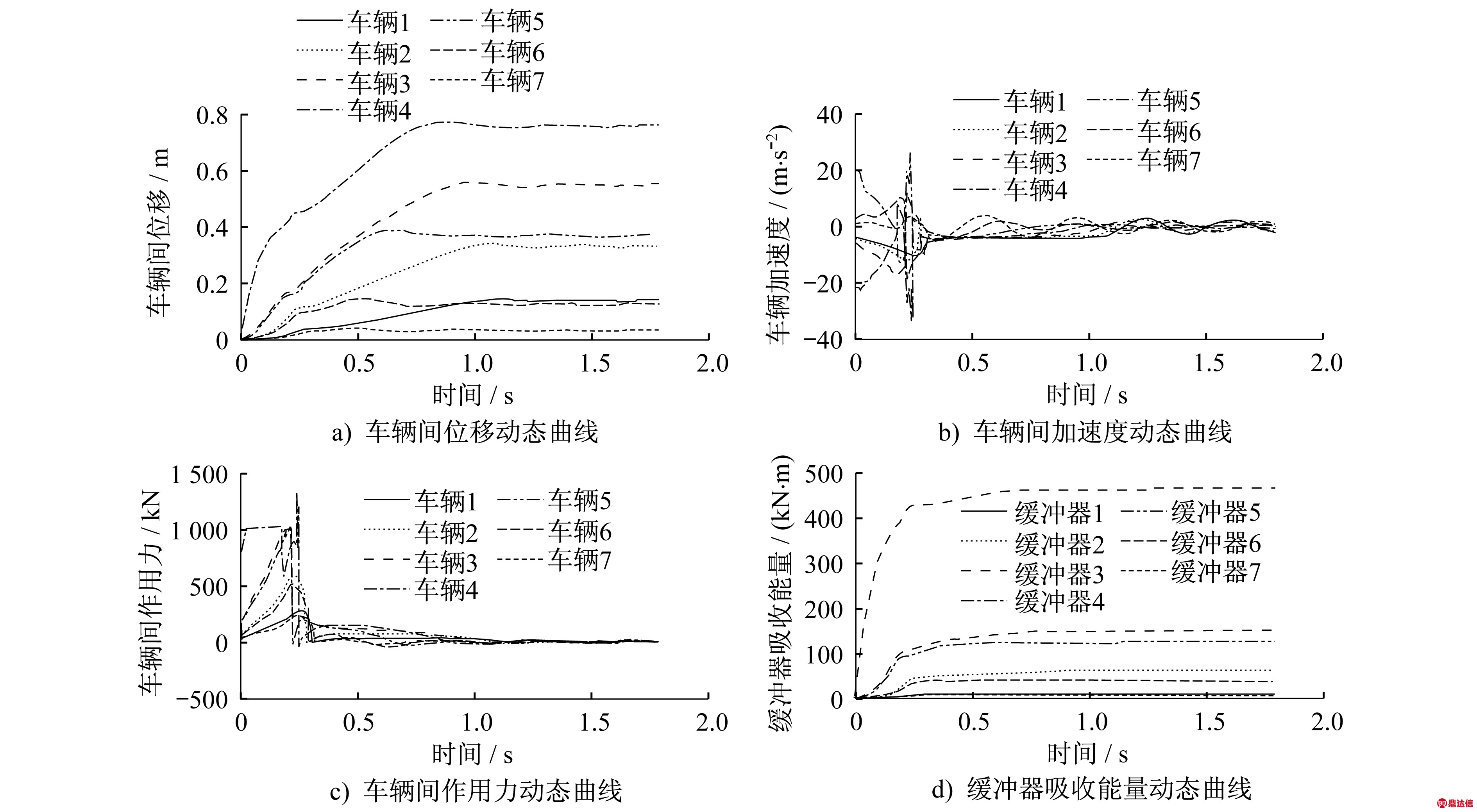

(3) 工况3:撞击速度v=18 km/h,含有压溃管的胶泥缓冲器。仿真结果如图9所示。在撞击速度v=18 km/h的情况下,压溃管在碰撞中被完全压溃,吸收了大部分撞击产生的能量,之后胶泥缓冲器继续作用到位移最大值,车钩在过载保护装置作用下损坏。

图9 工况3下多车组撞击仿真动态曲线

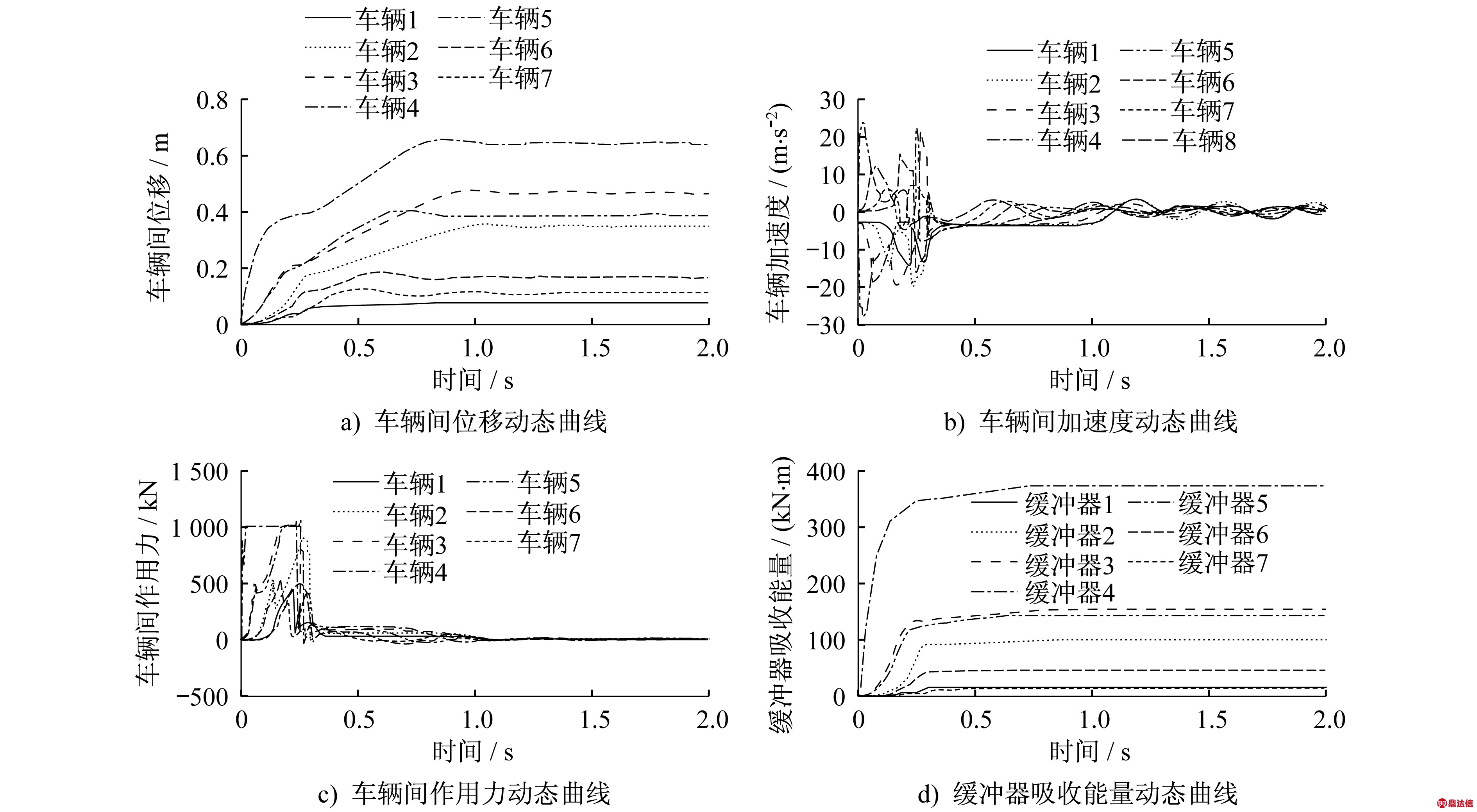

(4) 工况4:撞击速度v=18 km/h,使用含有压溃管的胶泥缓冲器及EFG3橡胶缓冲器。仿真结果如图10所示。由于胶泥缓冲器具有较高的初始作用力,且在车钩座内安装EFG3橡胶缓冲器,故较小的冲击能量由EFG3吸收,较大冲击能量可由胶泥缓冲器和EFG3联合吸收。在此情况下,撞击开始后阻抗力迅速增大,压溃管在碰撞中被完全压溃,并吸收大部分撞击产生的能量,车钩没有被损坏。

图10 工况4下多车组撞击仿真动态曲线

3 结语

在低速撞击(小于10 km/h)的情况下,胶泥缓冲器能缓和冲击,较好地保护车辆。当撞击速度超过12 km/h时,胶泥缓冲器的阻抗力超过缓冲器内过载保护装置的强度,从而造成车钩损坏。撞击直接作用于车体上,可能导致车体的损坏和人员伤亡。集成有压溃管的缓冲器,在冲击速度小于24 km/h的情况下,都能保证良好的缓冲吸能特性,能够大量吸收撞击能量,减小车钩乃至车身的损坏,保护乘客的人身安全。列车撞击过程中,中间撞击的车辆损坏最严重,车间作用力最大,撞击吸收能量最多。距离撞击面越远的车辆,车辆间作用力越小,远小于撞击面车间作用力。因此,提高列车端部车辆结构的耐撞击能力,能有效地提高列车的被动安全性。