摘 要:为解决管网采用常规干空气干燥方法出现的管网盲端、死角干燥不彻底,干燥后露点多次反弹等问题,改进采用真空干燥技术。陕京管线榆林首站工程,工艺管网在吹扫后采用真空干燥技术取得良好效果,通过对参数整理并绘制干燥系统压力-时间曲线,结合操作过程对干燥效果进行分析,系统地阐述了真空干燥技术的干燥原理、施工流程、干燥效果及施工控制要点。为真空干燥技术在站场施工中的进一步推广应用提供参考。

关键词:天然气;场站;工艺管网;真空干燥

0 前言

陕京管线榆林首站工程位于陕西省榆林市,冬季最低气温-30 ℃。该站气源为中亚和苏里格气田来气,站内工艺管网流程复杂,盲端、死角多。如果水压试压完成后干燥不彻底,会加速管道内壁腐蚀[1],冬季投产易形成管路冰堵、损伤阀门,严重时造成管道、法兰连接处涨裂[2]。为了保障站内管道干燥质量,确保运行安全,采用真空干燥技术对管网进行干燥。实践证明,经过干空气干燥并对露点检测合格的工艺管网,搁置数小时后露点超标,反复几次仍然超标,改用真空干燥技术再次干燥,数小时后露点基本没有变化。因此,对天然气站内工艺复杂的管网,采用真空干燥技术更具有优势、可靠性,前景更广。

1 干燥原理

真空干燥技术原理[3-5],按照理想气体状态方程:

PV=m/MRT

(1)

式中:P为压强,Pa;V为气体体积,m3;m为物质的质量,g;M为气体的摩尔质量,g/mol;T为热力学温度,K;R为气体常数,J/(mol·K),取8.314。

水的沸点随压力降低而降低,在压力很低的情况下,水可以在很低的温度下沸腾汽化,图1为水的蒸汽压-蒸汽量-温度曲线。真空干燥技术就是利用这一原理,在控制条件下不断地用真空泵从管道内往外抽真空,降低管道中的压力直至管壁温度下水的饱和蒸汽压,此时残留在管道内壁上的水沸腾而迅速汽化,汽化后的水蒸气随即被真空泵抽出。

图1 水的蒸汽压-蒸汽量-温度曲线

2 干燥特点

真空干燥技术成本低,无污染、干燥彻底、可靠性高,可使管道达到较低露点,不产生多余废物。特别在使用氮气扫线后,管内露点最低可达到-68 ℃。对于站场内工艺管线、汇管、装置,使用干空气干燥往往存在吹扫不到的死角,影响干燥效果,而真空干燥不存在干燥死角。

3 干燥流程

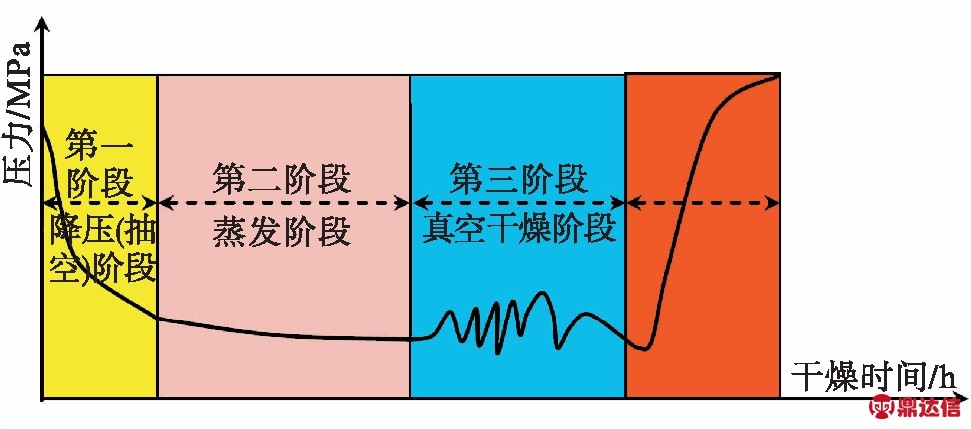

真空干燥技术的三个主要阶段,分别为降压(抽空)阶段、沸腾(蒸发)阶段、真空干燥阶段[6],见图2。

图2 真空干燥技术三个主要阶段

3.1 第一阶段:降压(抽空)阶段

本阶段目的是除去大部分残留在管道中的水蒸气和空气,降低管内压力。在此期间,管内压力迅速降至管壁温度下水蒸气的饱和蒸汽压以下。

假设:不考虑水蒸发和水蒸气分压对压力的补充,管道与外界传热良好,视为等温过程。管内气体按照理想气体处理。根据PV=nRT,导出抽真空时间:

(2)

式中:t为理论抽真空时间,h;V为干燥管段的管容,m3;Q为真空泵排量,m3/h;p0为抽真空前管道内压力,kPa;p为对应露点的饱和蒸汽压,kPa。

3.2 第二阶段:沸腾(蒸发)阶段

重复抽真空和隔离过程,保持管道内压力为降压阶段末的压力值。

假设:忽略水汽蒸发降低对管内温度的影响,视为等温过程;管内压力始终保持在要求露点对应的饱和蒸汽压;本阶段符合理想气体状态方程。理论计算公式:

(3)

式中:T为理论蒸发时间,h;w为干燥管段的含水量,kg;ρ为管壁温度和蒸发压力下水蒸气的饱和密度,kg/m3;Q为真空泵排量,m3/h。

本阶段是真空干燥的主要过程,重复抽空,耗时很长。此过程中,随着管内压力低于饱和蒸汽压,残留在管道内壁上的水分开始大量蒸发。由于真空泵持续工作,管内压力不断降低,同时水分也不断蒸发以弥补压力损失。若管道残留水分不多,管道与周围热交换畅通,那么管内温度基本不变,管内压力可低于饱和蒸汽压。这一过程将持续到所有水分蒸发完为止。抽出产生的水蒸气,压缩后排入空气中,避免在真空泵或喷射器出口结冰。

3.3 第三阶段:真空干燥阶段

用真空泵将管道内压力降低到所需露点(干燥指标通常为-40 ℃)相对应的水蒸气饱和压力。将管道密封隔离,检测管道内压力。重复此过程,直到检测压力没有明显上升则干燥作业合格。

4 干燥检验

真空干燥检验通常有露点法、压力法、压力稳定法[7]。

4.1 露点法

露点法是在标准大气压下测量露点来判断干燥终点的方法。先将管道充满惰性气体(通常是氮气)直到管内压力达到0.11~0.13 MPa,然后将其静置24~48 h,再测量气体的露点。

4.2 压力法

压力法是要求管道的最终压力达到预定露点下的真空压力的方法,此压力应当比水的饱和蒸汽压低(如露点20 ℃,压力103.2 Pa)。使用压力方法必须确保管道中没有结冰,结冰会导致完全错误的结果。

4.3 压力稳定法

隔离所干燥的管道并根据不同气温控制管内压力,如果压力不再变化,或者压力升降不超过某一程度(这可能是由于空气进入或气温升高造成的),干燥工序即告完成。此种方法控制难度较大。

用氮气扫线后,继续抽真空并观察压力下降的变化曲线,如果曲线迅速下降且没有水平阶段,表明水分已完全除净,管道彻底干燥。

5 工程实例

陕京管线榆林首站工程,站内管网设计压力为10 MPa,管径规格DN 15~DN 1 000,总管容约820 m3,管网交错,设置低点排水点多,管网盲端、死角多,根据工艺特点和当时气候,采用真空干燥技术干燥。

5.1 干燥流程

工艺管网试压合格→干空气吹扫结束→布置真空干燥设备、连接、调试→连接仪器仪表→预干燥检查→减压→蒸发/排气→渗透试验/验收→干燥氮气吹扫填充(干燥结束)。

5.2 真空干燥

5.2.1 真空压力的确定

85国家高程基准以确定黄海高程水准点起算高程72.26 m,实测榆林首站大地高程为1 187 m,按照遗传算法大气压计算公式[8]:

p=101 300[1-(h/44 759)]5.303

(4)

计算得当地大气压力为88 621 Pa。

本次系统管网真空干燥,按照规范要求露点为-40 ℃,查表“冰的饱和蒸汽压”得到-40 ℃水对应的饱和蒸汽压为12.85 Pa,故真空干燥相对真空度为:

88 621-12.85=88 608.15 Pa

(5)

即只要电接点真空表显示达到-0.088 6 MPa,表明达到规范的露点-40 ℃要求。

5.2.2 干燥作业

干燥作业[9]:干燥设备选用两级降压抽真空设备,第一级选用水环真空泵,水环真空泵的极限绝对压力为3 300 Pa(极限真空度可达-0.098 MPa);第二级选用罗茨泵,罗茨泵的极限绝对压力为0.6×10-2 Pa。

过程控制:本次真空干燥,由于已进行干空气干燥作业,因此降压阶段可迅速完成,主要是排气抽空。真空干燥应缓慢进行,并作必要的间隔。降压阶段,每降压约0.03 MPa,停泵1 h,防止抽气速度过快管道内水分结冰。压力降到真空泵的极限压力后,每抽气10 min,停泵30 min,反复几次直到管道内露点稳定低于-40 ℃。

5.2.3 充氮气

待压力曲线达到预定露点压力后,压降平稳不再反弹,利用氮气进行扫线填充[10],同时由于天然气管线在投产前必须采用氮气进行置换,这样可以将这两个工序同时完成,可以最大限度节约工程成本。

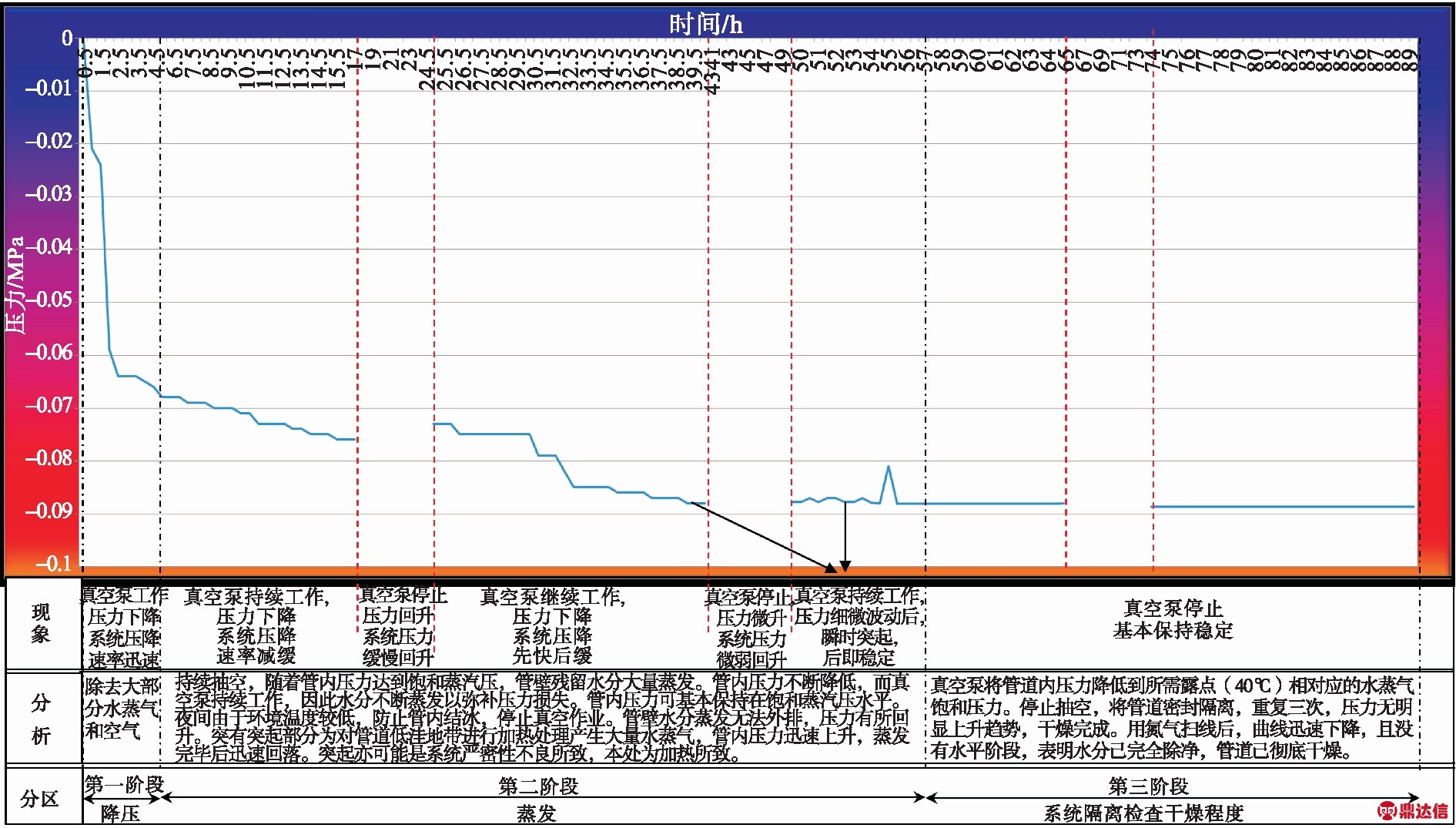

5.3 记录及分析

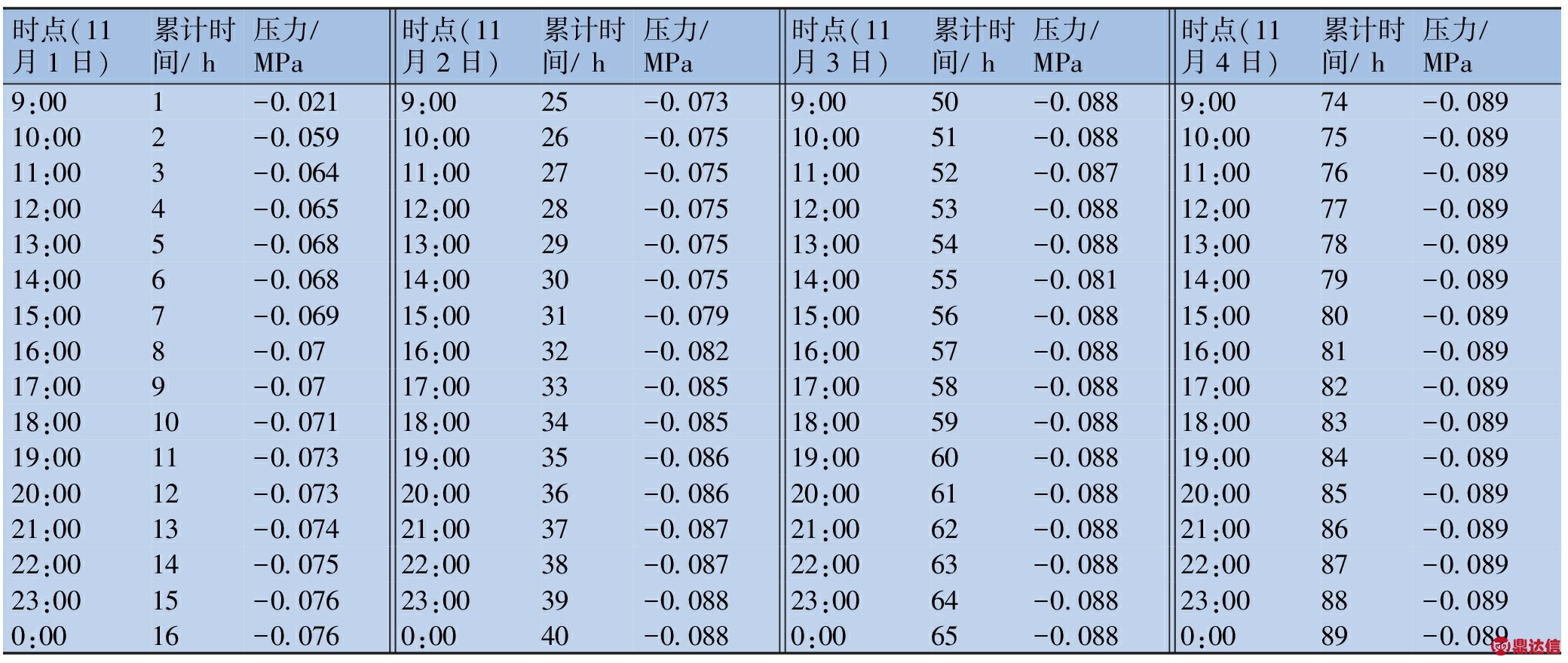

记录真空干燥系统压力随时间变化数据,见表1,其中当天晚上0:00至次日9:00停止干燥。真空干燥系统压力随时间变化曲线见图3。

表1 2010年真空干燥系统压力随时间变化数据

图3 真空干燥系统压力随时间变化曲线

5.4 检测结果

干燥后的管道内为干燥氮气。关闭真空泵连接阀,密封24 h后,露点连续测量均在-40 ℃以下,干燥合格。

6 真空干燥影响因素及注意事项

6.1 影响因素

1)真空泵:选用合适功率的真空泵可保持较理想的抽真空速度。速度太慢,影响干燥速度;速度太快,会导致管道内壁结冰。

2)环境温度:管道所处的地层温度越高,越利于管内水分的蒸发,真空泵抽空工效越高,干燥效果越好。

3)管内温度:温度越高,水的饱和蒸汽压越高,水沸腾汽化所需的真空度越小,干燥过程也越易进行。

4)管道内水残留量:管道内的残留水量越少,干燥速度越快。

6.2 注意事项

1)干空气结合真空干燥在场站施工中的应用,必须在系统压力试验结束,低点排水完成后进行干空气干燥,并确保低点排水点密封性能良好。

2)保持蒸发压力,当露点温度在0 ℃以下时,减缓抽气速率,间歇抽空,增加热交换时间,以便管内的水蒸发吸收热量,通过控制真空装置的抽气速度,避免管道和相关管件结冰。

3)抽真空到蒸发压力达到露点-40 ℃,在此液化点压力下保持一定时间,以确定管道真空压力平衡稳定。如果压力有所回升,说明抽真空速率过快或管内残留水蒸气,此时应在压力稳定之后继续抽真空进行干燥。

4)干燥完成后注氮气填充,氮气进入管道温度不低于5 ℃,最终保持干燥管网处于微正压状态。

7 结论

通过在陕京管线榆林首站站内工艺管网系统真空干燥技术的应用,弥补了传统的干空气干燥方法中死角、盲端吹扫不到,干燥不彻底的弊端,有利于今后管道安全运行。真空干燥技术作为近几年新兴的干燥技术,在今后场站干燥施工中应用将更广泛。