摘 要: 为了提高钻杆接头的耐磨损性能,选用由Ti、Cr、Al的氮化物、碳化物和氧化物所构成的金属陶瓷在钻杆接头材料(37Cr Mn Mo)表面制备了多层陶瓷膜层。采用金相显微镜和扫描电子显微镜对金属陶瓷膜层的表面形貌及组织结构进行了分析。用MST3000摩擦磨损试验仪对钻杆接头材料进行旋转摩擦试验,得到表面陶瓷涂层摩擦系数的变化规律,结合摩擦副表面形貌观察和磨屑成分分析,分析了表面陶瓷涂层的耐磨性,探讨了表面陶瓷涂层的动态摩擦磨损机理。结果表明,在摩擦的初始阶段,表面陶瓷涂层摩擦系数急剧增加,随后稳定于某一定值,并在该值附近波动,波动范围逐渐增大。随着磨球被磨平,磨损形式由点面接触磨损,逐渐转换为面面接触磨损,磨斑面积不断增大。摩擦磨损开始以磨粒磨损为主,随着摩擦过程中挤压的加剧和温度的升高,磨屑发生塑性变形,形成不断增厚的转移层,覆盖于对磨面上,阻碍陶瓷涂层与对磨件的直接接触,从而减轻陶瓷涂层的摩擦磨损。

关键词: 钻杆接头;金属陶瓷涂层;摩擦磨损性能

1 引 言

钻杆接头在实际工况下,由于受到井壁或套管壁的摩擦和挤压等作用,要求钻杆接头表面具有较高的耐磨性。目前,焊接耐磨带是减缓钻杆接头外壁磨损的主要方式[1-4]。因此,在生产过程中要在钻杆接头表面堆焊耐磨带,以提高钻杆的耐磨性能[5-6]。金属陶瓷具有陶瓷的高强度、高硬度、耐高温、耐磨损、化学稳定性和抗氧化等特性,又具有较好的金属韧性和可塑性[7-9]。由于此类材料兼具有金属和陶瓷的性能,正日益受到人们的关注[10-14]。因此,将该类金属陶瓷涂层技术应用于石油化工的耐磨领域,将对石油化工领域产生深远的影响。国内外学者在这方面也做了大量的研究。曹峻等[15]采用多靶磁控溅射技术,制备了TiN、VCN单层膜及调制比为1∶1系列调制周期的TiN/VCN多层膜。TiN/VCN多层膜在室温下摩擦系数与TiN单层膜摩擦系数相近,但当环境温度为700℃时,摩擦系数约0.4,较 TiN单层膜(0.52)低。TiN/VCN多层膜室温和高温下的磨损率相比TiN单层膜有了一定的改善。

然而,为了解陶瓷覆膜处理对钻杆接头材料耐磨性能的影响,必须对覆膜试样进行摩擦磨损试验,探讨膜层对钻杆接头材料耐磨性能的影响。因此,本文选用Ti、Cr、Al的氮化物、碳化物和氧化物构成的金属陶瓷作为钻杆接头材料(37Cr Mn Mo)表面耐磨金属陶瓷涂层材料,在钻杆接头材料表面制备多层金属陶瓷膜层。通过分析钻杆接头材料表面制备的多层金属陶瓷膜层摩擦系数的变化规律,探讨其磨损机理。同时,结合摩擦副表面形貌和磨屑成分的联合分析,进一步分析材料表面的动态磨损机理。

2 实 验

2.1 实验试样

本文利用低压化学气相沉积技术(LPCVD),在钻杆接头材料(37Cr Mn Mo)表面制备多层金属陶瓷膜层;其制备过程为先在基体上沉积1层TiC层,中间层为TiCN层并掺杂一些Cr元素,然后在最外层沉积1层Al2 O3,以期在钻杆接头上获得耐磨性能良好的多层金属陶瓷膜层。探讨覆膜处理对接头材料摩擦磨损性能的影响。该金属陶瓷覆膜的反应式如式(1)-(3)所示

镀膜后的调质热处理工艺为880℃淬火+625℃ 回火。其试样尺寸为57 mm×25.5 mm×6 mm,组织为回火索氏体,硬度为28.5 HRC(JRR-钻杆接头原样经过陶瓷覆膜后再进行调质热处理的试样)。

2.2 实验设备与条件

本文采用MS-T3000摩擦磨损试验仪对钻杆材料表面陶瓷复膜的摩擦性能进行旋转摩擦试验分析,以检测材料表面或涂层的摩擦系数。该实验设备主要利用球-盘摩擦原理,将砝码或可变加载机构加致磨球上,试样随试验台以设定的转速旋转,实现固定载荷或动态载荷下的旋转摩擦。通过传感器获取摩擦时的摩擦力信号,经放大处理输入计算机,经A/D转换将摩擦力信号通过运算得到摩擦系数曲线。

式中,μ为摩擦系数;F为摩擦力;N为正压力(载荷)。

通过摩擦系数曲线的变化得到材料或薄膜的摩擦性能和耐磨强度,即在特定载荷下,经过多长时间(多长距离)摩擦系数会发生变化。表面为涂层时,摩擦系数曲线发生跳变,表明球已经摩擦到另一材料上,此时,即可得到涂层在特定条件下的耐磨强度。本文所设定的主要技术参数为实验载荷500 g,精度0.1 g;平台转速400 r/min,精度±1 r/min;压头 6 mm 的GCr15钢珠。

3 结果与分析

3.1 金属陶瓷涂层摩擦系数分析

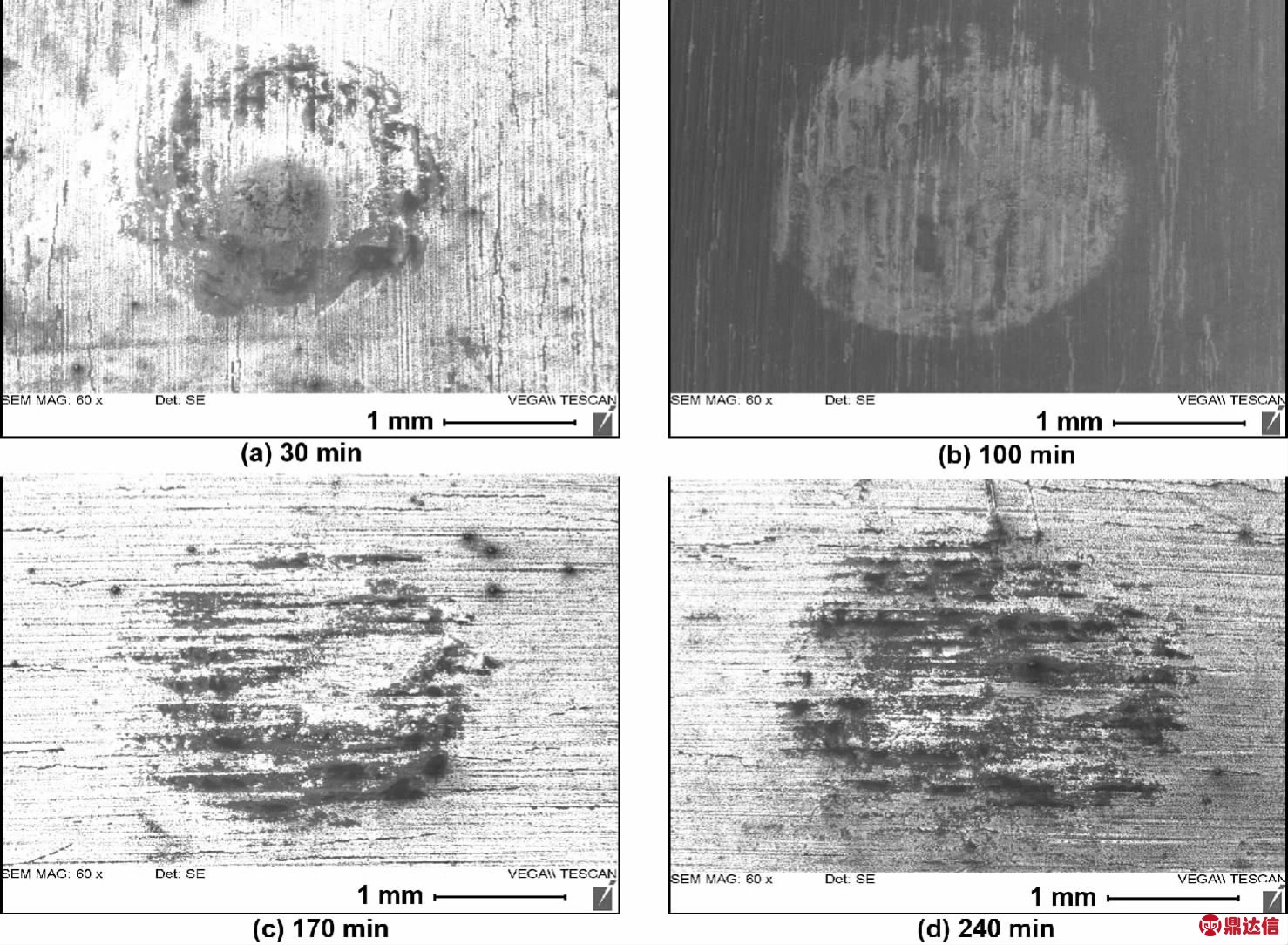

图1给出了涂层与GCr15钢球进行干摩擦试验所得的摩擦系数与时间的关系曲线图。由图1可知,在摩擦过程的初始阶段,摩擦系数都急剧增加,随后稳定于一定数值,并在该数值范围内波动,并且波动范围逐渐增大。这是因为涂层的摩擦系数与摩擦力、接触面积以及涂层的缺陷等因素有关。在磨损初期,接头材料表面所镀覆的金属陶瓷膜层具有较高的硬度,它直接与配副材料GCr15钢球对磨,较硬的金属陶瓷膜层的凸起在相对较软的配副材料表面进行犁削,进而在两个摩擦副的表面生成大量的磨屑或碎片。磨屑或碎片会随着数量的不断增加附着在金属陶瓷试样和GCr15钢球的表面,逐渐形成转移膜,随着转移膜的不断增厚、覆盖面积的不断增大,使得金属陶瓷膜与钢球的对磨转变成配副材料(GCr15)转移膜与配副材料之间的同种材料对磨,摩擦系数变大;同时,转移层引起的接触面积的增大,使得粘着力变大,从而产生较高的稳定摩擦系数。

在金属陶瓷膜层的凸起对配副材料表面进行犁削的同时,配副材料在载荷作用下,也会对陶瓷膜层的凸起产生一个切削力的作用,在旋转摩擦的往复作用下,部分金属陶瓷膜表层较硬的颗粒会被剥落下来形成磨粒,对膜层和配副材料表面产生磨粒磨损,相当于摩擦表面粗糙度增加,使得摩擦系数增加,磨损后期摩擦系数波动范围越趋增大。未经陶瓷镀膜试样(图1(b))摩擦系数变化趋势同于镀膜试样,只是由于未镀膜表面不存在硬质相的陶瓷膜层颗粒,使得摩擦系数的波动范围明显小于镀膜试样。

图1 摩擦系数与时间关系曲线图

Fig 1 Friction coefficient and time history

3.2 金属陶瓷涂层磨痕显微形貌分析

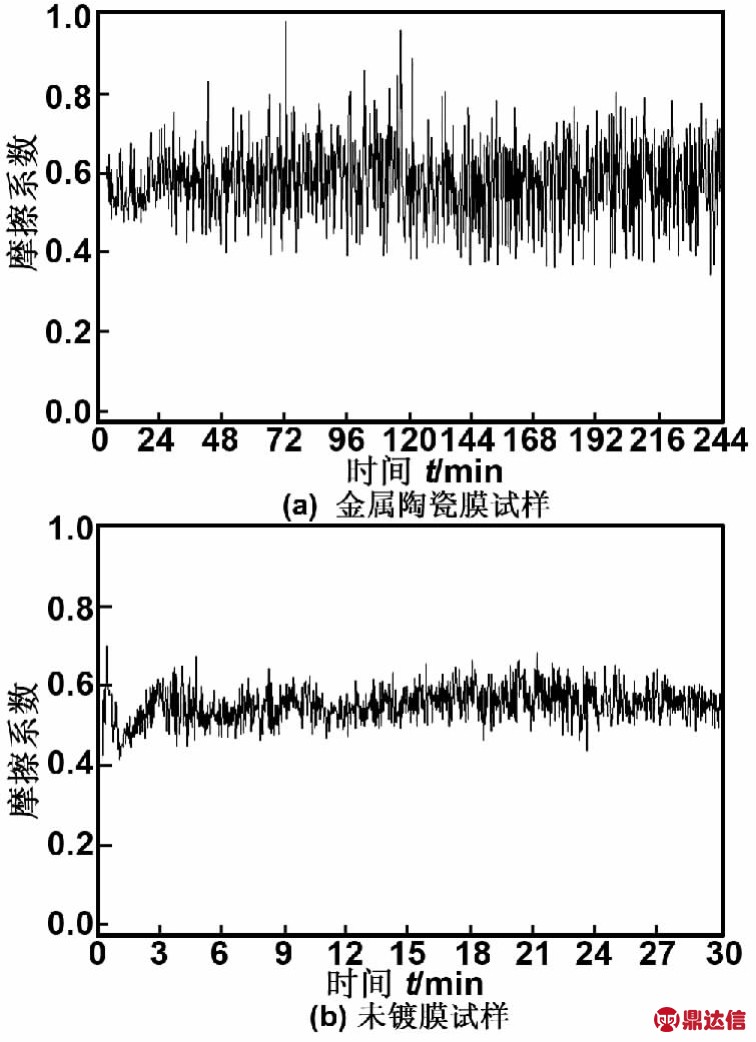

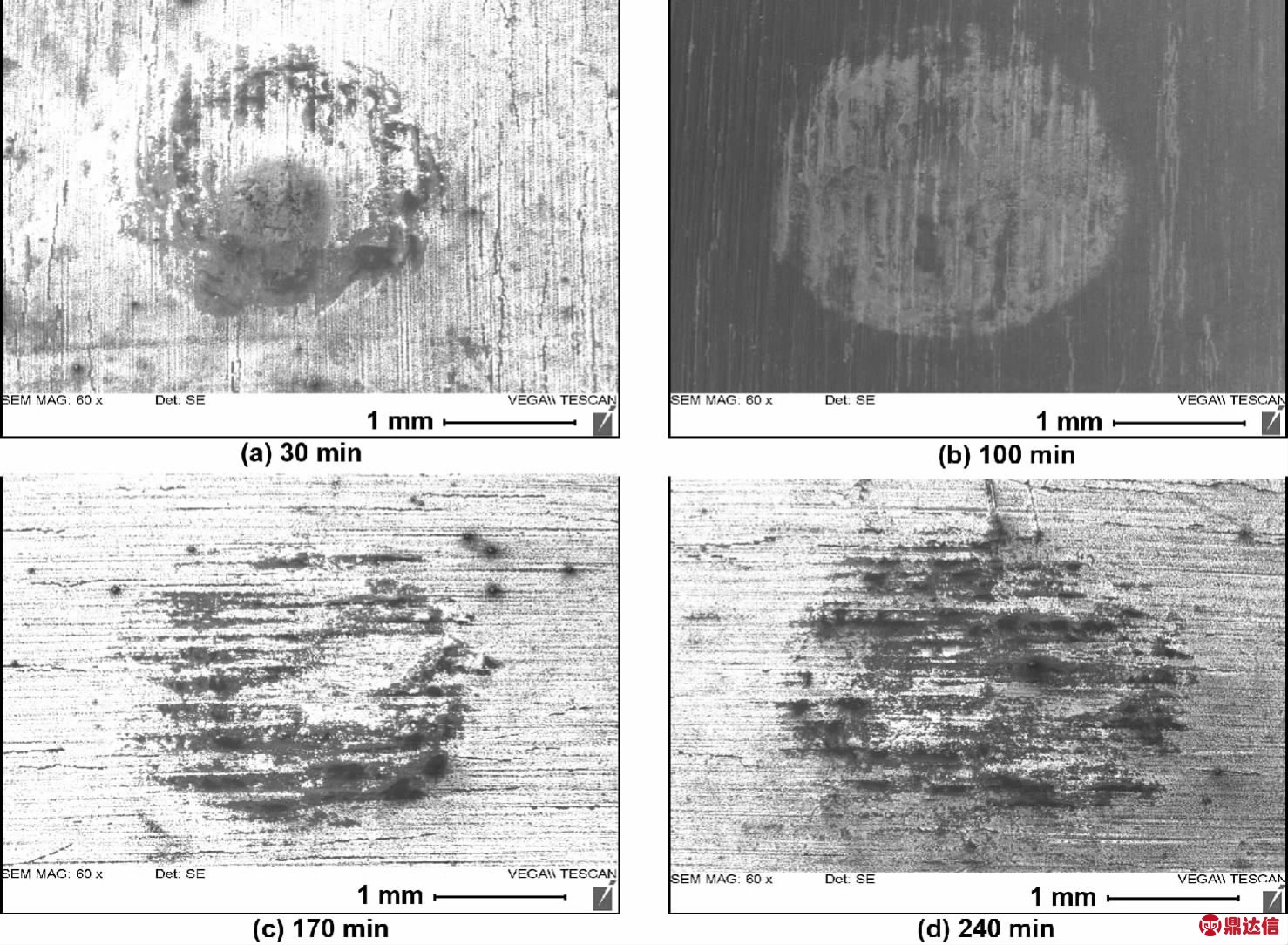

为了研究镀膜试样具有良好的耐磨性机理,对该试样不同磨损时间后的表面磨损形貌进行观察分析,结果如图2所示。由图2可知,在球-盘式旋转干摩擦条件下,磨损行为由开始的点面接触,逐渐转换为面面接触磨损,初始的圆环状磨痕逐渐扩大并向旋转中心扩展,使得磨斑面积逐渐增加。这主要是由于与陶瓷膜对磨的配副材料为GCr15钢球,其硬度较表面镀覆的金属陶瓷膜低;钻杆接头材料表面较硬的金属陶瓷膜层在表面切向应力和压应力的作用下会逐渐被磨损;与此同时,由于原镀膜表面粗糙度的影响,使得所镀覆的陶瓷膜层在微观上总是凹凸不平,存在一定的凸起,这些微小凸起会在磨损过程中对配副材料(GCr15钢球)产生犁削作用,形成犁沟、撕裂和犁屑。因此,随着磨损时间的延长,GCr15钢球逐渐被磨平,使得磨损行为由开始的点面接触逐渐转换为面面接触磨损,磨损程度增大。

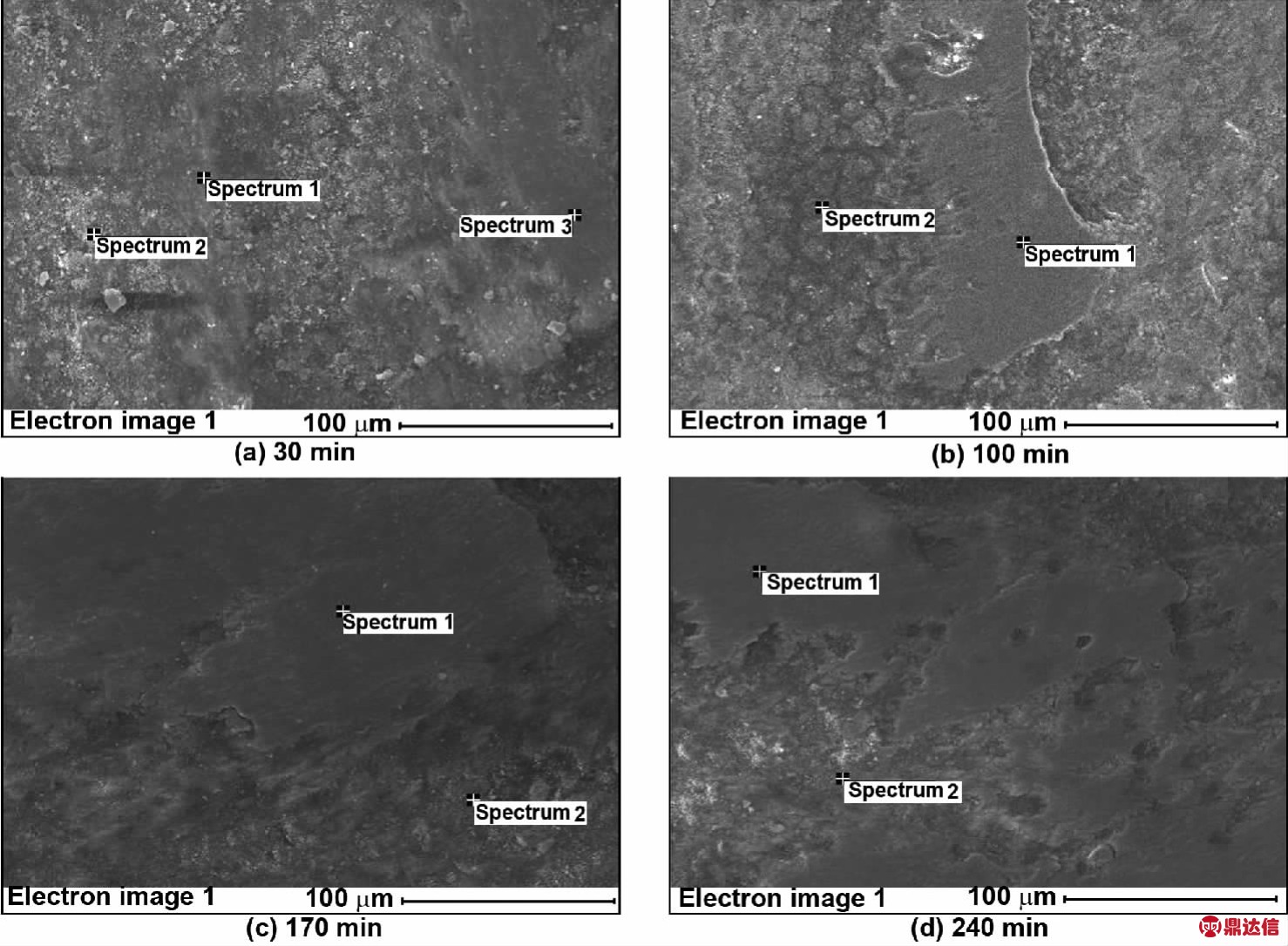

图3分别为镀膜试样磨损30,100,170和240 min后磨痕表面局部形貌。对比分析不同时间段的磨痕局部形貌,可以看出,随着磨损时间的延长,磨痕局部微观形貌发生了较大的变化。磨损初期,磨损表面形貌比较粗糙,表面存在少量的磨屑,并且只有涂层微观凸起部分首先产生磨损并形成覆盖层。这些磨屑在随后磨损过程中,充当磨粒角色,使薄膜表面与对磨样发生磨粒磨损。随着磨损时间的延长,涂层表面受磨损面积逐渐扩大,磨损表面越加光滑,且形成的表面覆盖物愈来愈多,覆盖物的组织越来越致密。覆盖物的形成可能来源于两方面:一方面,摩擦过程中生成的大量磨屑具有很高的表面活性,在往复摩擦的作用下,被钢球涂抹在表面上形成几乎连续的表面膜;另一方面,磨屑容易在陶瓷试样表面空洞、裂纹等缺陷处渗透,在陶瓷表面形成附着点,随着钢球的不断挤压和摩擦区域温度升高而发生的塑性变形逐渐形成材料转移层[16]。覆盖物的形成,将阻碍陶瓷试样与对磨环的直接接触,从而有效地防止陶瓷试样表面发生磨损[17]。

图2 JRR经不同时间磨损后的表面整体形貌

Fig 2 JRR surface morphology after the wear by different time

图3 JRR经不同时间磨损后的表面局部形貌

Fig 3 JRR partial surface morphology after wear by different time

3.3 金属陶瓷涂层磨痕成分分析

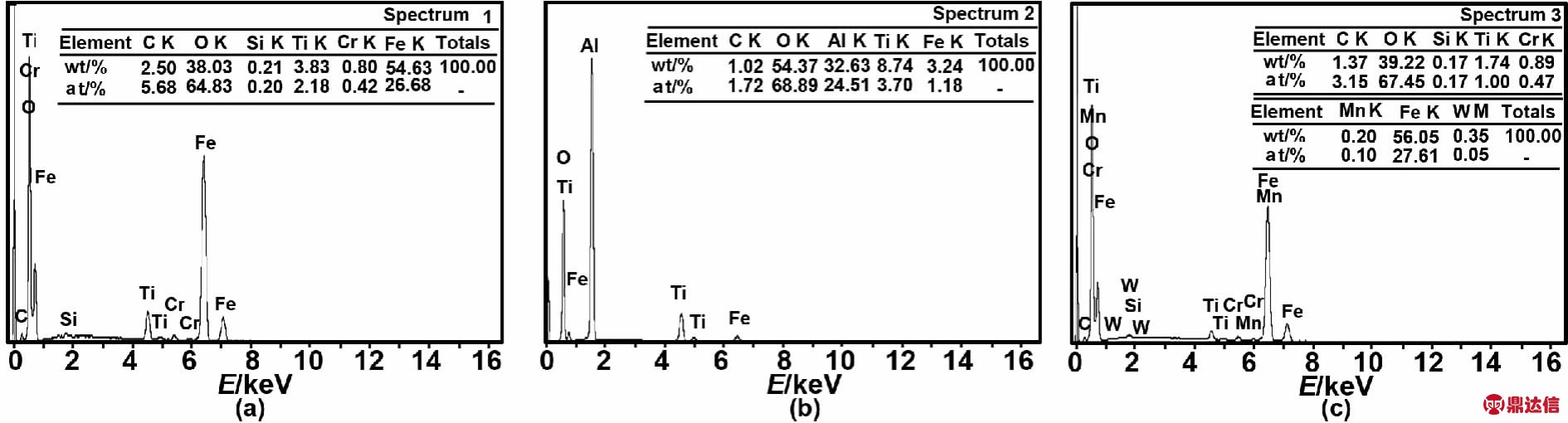

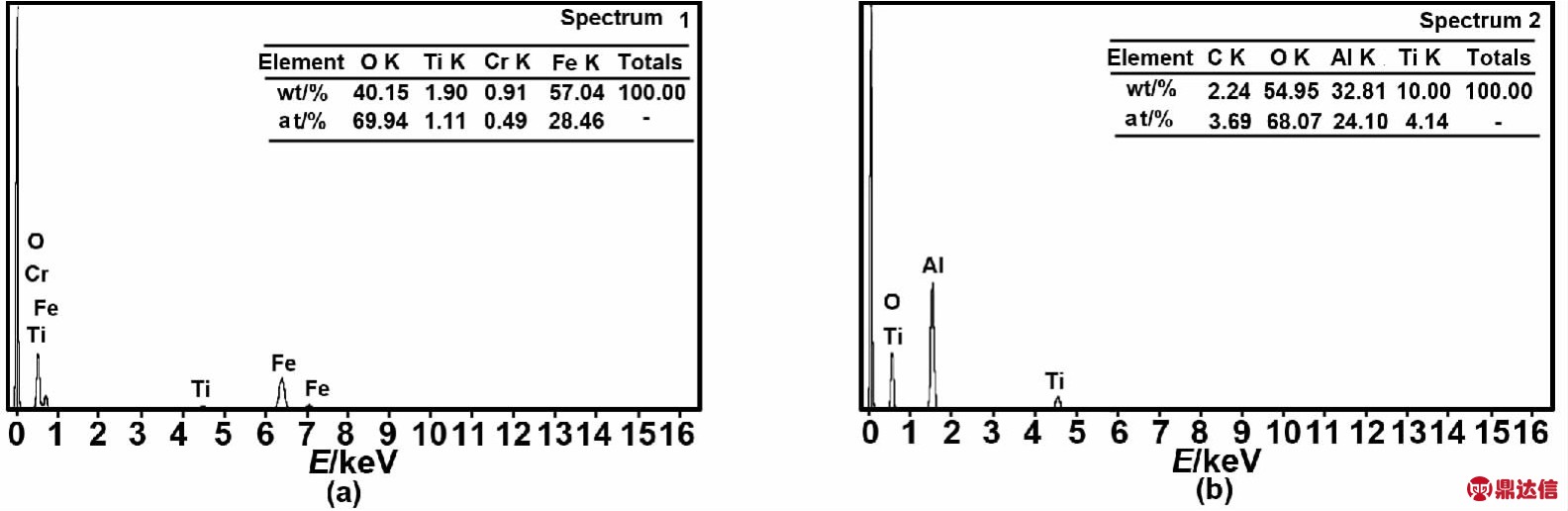

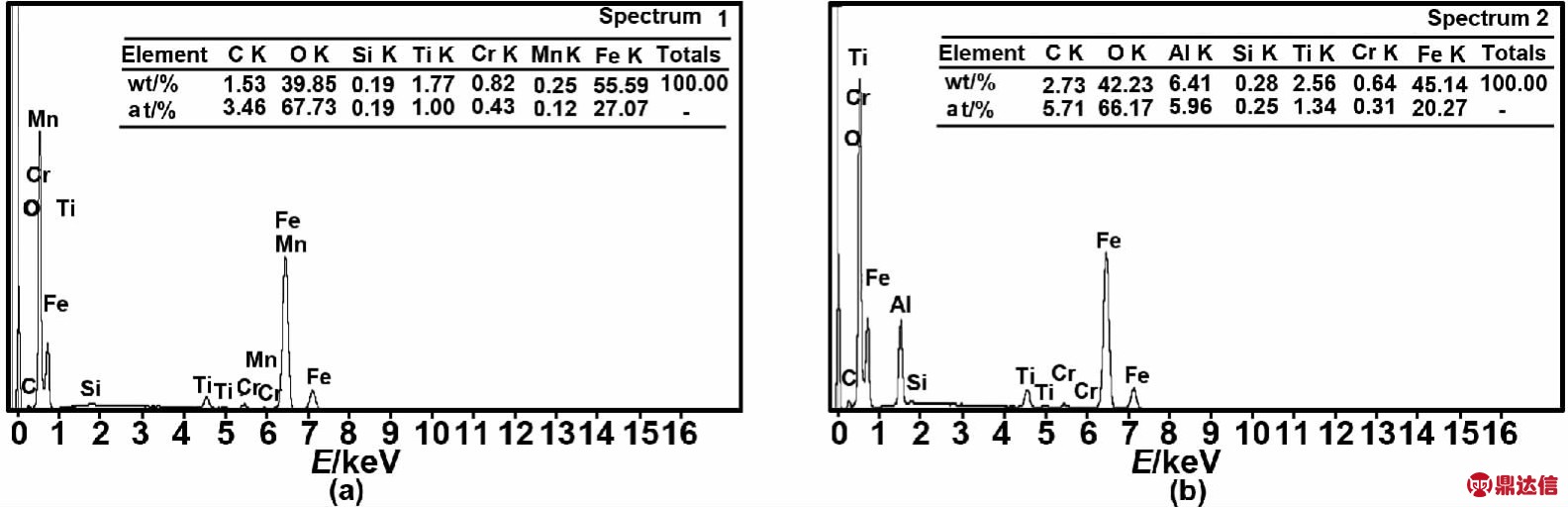

对图3镀膜试样不同磨损时间段的磨痕局部成分进行分析,结果如图4-7所示。根据结果可知,不断增加的覆盖物中O和Fe含量较多,同时含有少量的Ti、C、Cr、Si和Mn;而未被覆盖物覆盖区域的成分基本为Al、O、Ti和C,其中,Al和O的含量较大,有的区域还含有少量的Fe元素。磨屑积聚形成转移层或是磨屑散落的区域,均含有较高的Fe元素。Fe元素的聚集是由于涂层与对磨钢球表面之间发生局部的粘着和材料的转移,在陶瓷覆膜表面形成了对磨钢球材料的转移层;同时,由于对磨钢球化学成分中含有一定量的Cr,Si,Mn等元素,使得转移膜层中含有这些元素;而且,磨屑在潮湿空气中会被氧化,形成各种氧化物,使得由磨屑形成的转移层中氧含量较大。因此,膜层表面的覆盖物是由于在摩擦过程中形成的大量对磨钢球材料转移膜以及少量的由金属陶瓷膜磨损产生的磨屑。即在摩擦过程中,随着磨屑数量的不断增加,磨屑附着在陶瓷基体表面,在往复摩擦压应力的作用下逐渐形成转移膜,伴随转移膜的不断增厚、覆盖面积的不断增加,最终陶瓷涂层与配副材料的对摩转变成配副材料转移膜与配副材料之间的对磨,从而产生较高的稳定摩擦系数。陶瓷膜层表面未产生磨损且未被覆盖物覆盖区域的元素基本为Al、O、Ti、C,是膜层表面主要组成元素,如图4(b)所示。

图4 JRR磨损30 min的磨痕局部成分分析

Fig 4 Grinding crack local component analysis of JRR after 30 min wear

图5 JRR磨损100 min的磨痕局部成分分析

Fig 5 Grinding crack local component analysis of JRR after 100 min wear

图6 JRR磨损170 min的磨痕局部成分分析

Fig 6 Grinding crack local component analysis of JRR after 170 min wear

图7 JRR磨损240 min的磨痕局部成分分析

Fig 7 Grinding crack local component analysis of JRR after 240 min wear

4 结 论

(1) 钻杆接头材料经金属陶瓷覆膜,在摩擦过程的初始阶段,摩擦系数都急剧增加,随后稳定于某一数值,并在该数值范围内波动,并且波动范围逐渐增大。

(2) 由表面磨损形貌观察可知,随着磨损时间的延长,GCr15钢球逐渐被磨平,磨损行为由开始的点面接触磨损,逐渐转换为面面接触磨损。

(3) 金属陶瓷膜与配副材料(GCr15钢球)对磨过程,随着钢球的不断挤压和摩擦区域温度升高而发生的塑性变形逐渐形成材料转移层,伴随转移层的不断增厚、覆盖面积的不断增加,可阻碍陶瓷试样与对磨件的直接接触,从而有效防止陶瓷试样表面发生磨损。