摘要:为了保证动力电池工作在30℃附近,该文在某动力电池空液复合冷却结构设计的基础上设计了一套控制系统。通过分析电池产热机理、空冷和液冷散热机理以及冷却液在散热器中的散热过程,建立电池温度模型;以电池产热速率和温度误差为输入,以风机转速和电磁阀开度为输出,设计模糊控制器;在Matlab/Simulink中搭建仿真模型并进行仿真,结果证明该控制系统可以根据温度变化实时调节电磁阀开度和风机转速,控制精度满足要求。根据所设计的控制系统,设计了显示电路、温度采集电路、电机转速控制电路、电磁阀控制电路等,并完成了电路板设计。

关键词:动力电池;温度控制;空液复合冷却;模糊控制

随着电动汽车对动力性和经济性的要求不断提高,动力电池温度管理系统需要解决在大电流充放电状态下的温度快速攀升问题,保证电池工作在适当的温度范围内,减少温度对动力电池工作状态的影响。温度控制方法主要包括PID[1-3]以及改进的PID控制方法[4-6],神经网络控制方法[7]等,本文主要利用模糊控制算法控制电池温度。

文献[8]将电池温度作为控制系统的输入,以冷却液流速为控制对象,最终达到控制温度的目的,但由于控制对象单一,控制精度不高,系统鲁棒性不好;文献[9]为了解决单一冷却方法带来的迟滞性和超温现象,提出了一种模糊控制方法,以温升速率和电池预测温度控制风机转速,从而达到温度控制的目的,但由于电动汽车的电池温升速率与车辆行驶工况有关,单一的控制对象可能导致电池温升速率不可求的情况;文献[10]以电池的输出电压为控制系统的输入,以冷却液流速为输出,设计了自适应模糊算法,并对电池在600℃下的稳定情况进行仿真验证,该算法可以有效控制温度,但无法使电池工作在合适的温度范围内。综上所述,模糊控制算法可以满足电池温度控制的要求,但不同的输入对温度控制的效果不一样,输入量的选择需要结合车辆的行驶状态,且单一的控制对象无法保证电池温度工作在稳定范围内。

本文以电池温度预测模型的预测温度和电池温度误差为输入量,以风机转速和电磁阀开度为输出,设计模糊控制器,协调进风速度和冷却液流速,达到控制温度的目的,保证电池工作在30℃附近。

1 电池温度特性分析

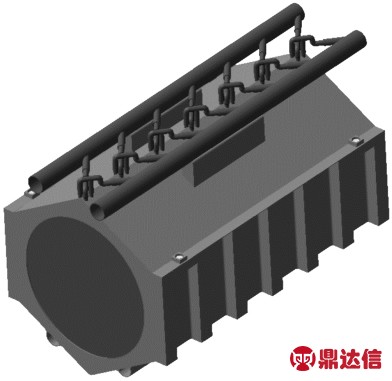

前期研究工作中,已经完成了完整电池箱体与散热系统的设计,结构如图1所示。对整体结构、零部件等进行了设计和研究,对关键零部件进行了选型设计,设计了并联式液冷系统和风冷系统,以液冷和风冷对动力电池进行复合冷却。风冷以风机吹入的空气为主;液冷与动力电机共用同一套循环主管路以及增压泵,利用三通电磁阀和比例电磁阀控制冷却液流速,从而达到冷却的目的。选择了KDG4V-3S型号的比例电磁阀;选择了CDF125-08型号的风机,功率70 W,风量330 m3/h,风压270 Pa。

图1 电池组结构

Fig.1 Structural of battery pack

本文主要对电池温度控制系统进行研究,利用模糊控制算法协调控制电磁阀开度和风机转速从而达到控制动力电池工作温度的目的。

1.1 产热分析

镍氢电池的主要产热包括化学反应热、极反应热、副反应热以及焦耳热[11]。通常动力电池为防止由于过充过放给电池寿命和安全带来的隐患,SOC值必须控制在一定范围之内,此时副反应热可以忽略,通常只计算化学反应热、极反应热和焦耳热,减小模型复杂程度。根据电池工作特性可以计算出电池的产热速率[12]:

式中:I为电池工作电流,放电时为负(A);R为电池内阻(Ω)![]()

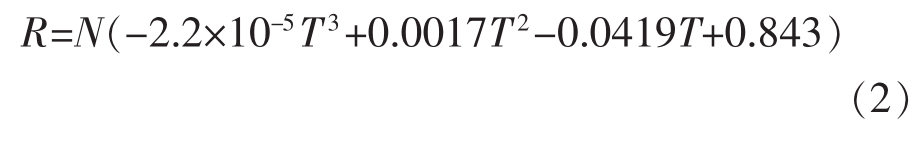

根据文献[12]研究表明,SOC值在一定范围内时,电池电阻的变化很小,电阻的大小可以表示为

式中:N为电池单体数量。

1.2 散热分析

根据前期的结构设计,该系统采用并联式风冷和液冷复合冷却,风冷和液冷协调工作。风冷主要调节风机转速,液冷通过调节进液主管路的电磁阀开度,进而调节冷却液流速。风冷散热量表达式为

式中:T为电池表面温度(℃);Tgas为冷却空气温度(℃);Cgas为空气比热容(J/kg·K);u 为进风量(m3/min),由于风机转速与进风量近似呈线性关系,因此只需控制风机转速就可控制进风量。

液冷散热表达式为[13]

式中:TH2O为冷却液进口温度(℃);w为冷却液流速(kg/min),假定主循环管路中的冷却液流速一定,只需控制比例电磁阀开度,就可控制冷却液的流速。

此时电池积累的热量为

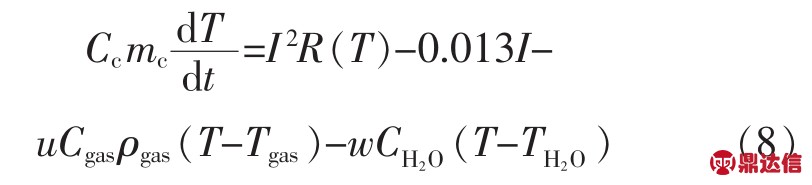

根据热力学方程:

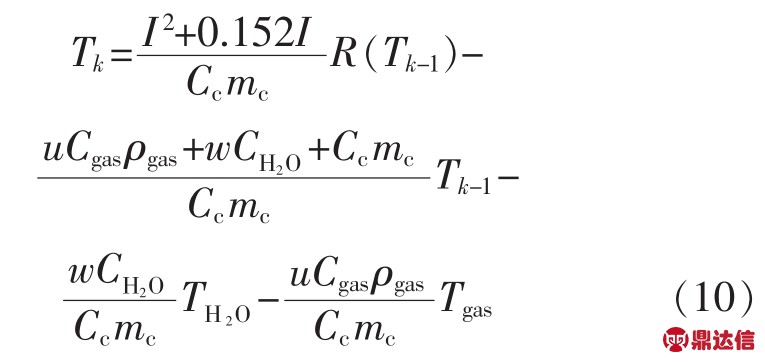

式中:Cc为电池比热容(J/kg·K);mc为电池的质量(kg)。假设电池工作在k时刻,其热平衡方程可以表示为

整理得:

离散化得:

得到当前时刻的电池温度为

从式(10)可以看出,电池温度及其变化率与空气和冷却液的进口温度及其流速有关,且知道初始参数以及空气和冷却液的流速就可知道任意时刻的电池温度。

1.3 冷却液散热分析

对于冷却液,忽略其在流道、水泵以及电磁阀中流动过程的散热,散热器的进出口温度分别为Tin、TH2O,散热器出口冷却液温度也就是进入电池冷却系统的温度。散热器的发热量为

式中:Aex为散热面积(m2);χ为散热系数;T0为空气温度(℃); 为散热器表面温度(℃),其大小为(Tin+TH2O)/2。

为散热器表面温度(℃),其大小为(Tin+TH2O)/2。

散热其平衡方程为

根据文献[14],式(12)可以简化为

2 基于Fuzzy的温度协调控制系统

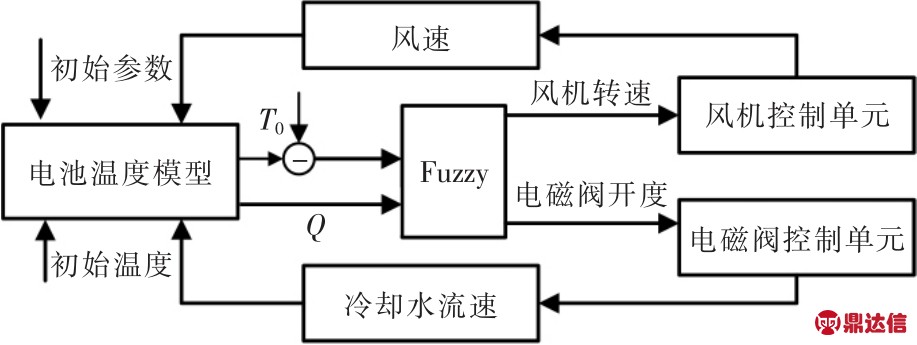

为了保证电池工作在合理的温度范围之内,设定电池的合理工作温度区间,最优温度值为30℃。本文通过协调控制进液管电磁阀开度和风扇转速,调节冷却液流速和冷却风流速,达到控制电池组箱体温度的目的,因此假定冷却风的温度恒定。电池温度模型根据初始参数计算出当前状态下的电池温度,与理想的电池工作温度进行对比,温度误差及电池生热速率作为模糊控制器的输入,以风机转速和电磁阀开度作为输出,控制风速和冷却液流速,控制流程如图2所示。

图2 控制流程

Fig.2 Control flow chart

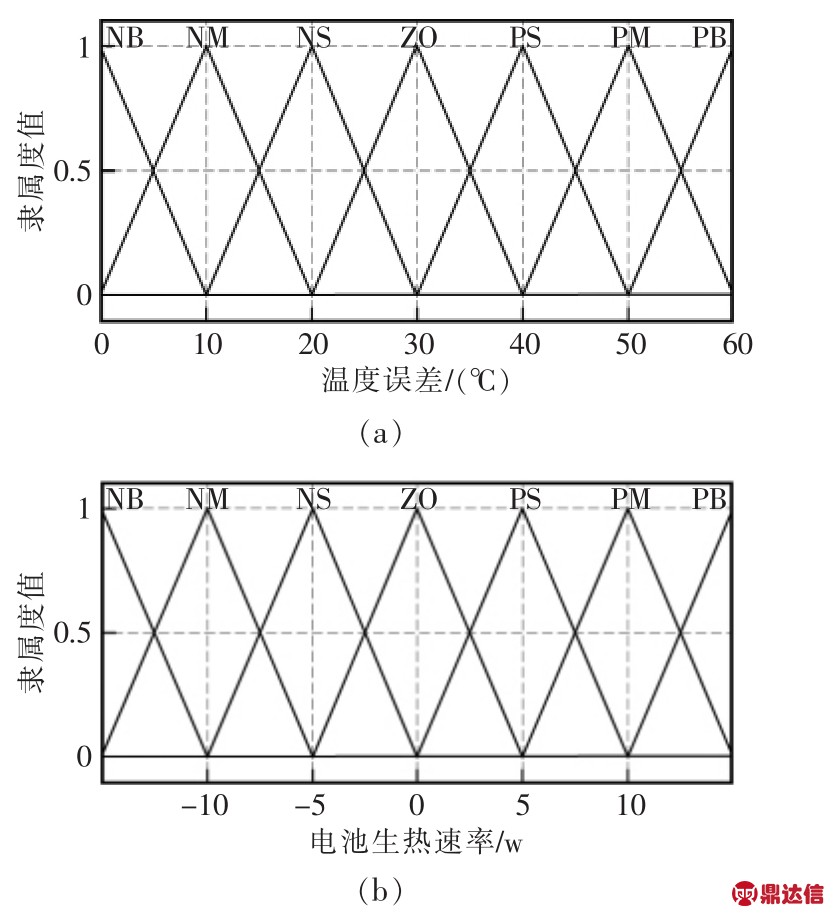

模糊控制器的输入温度误差值的论域设定为(0,60),将其划分为 7个模糊子集(NB,NM,NS,Z0,PS,PM,PB); 生热速率模糊论域设定为(-12,12),将其划分为 7个模糊子集(NB,NM,NS,Z0,PS,PM,PB)。模糊控制器的输出风机转速的论域设定为(0,3000),将其划分为 7个模糊子集(NB,NM,NS,Z0,PS,PM,PB);电磁阀开度为(0,100%),将其划分为 7个模糊子集(NB,NM,NS,Z0,PS,PM,PB)。

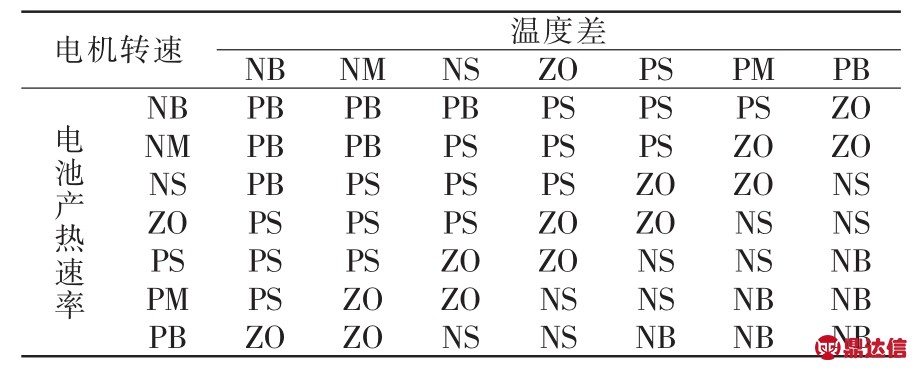

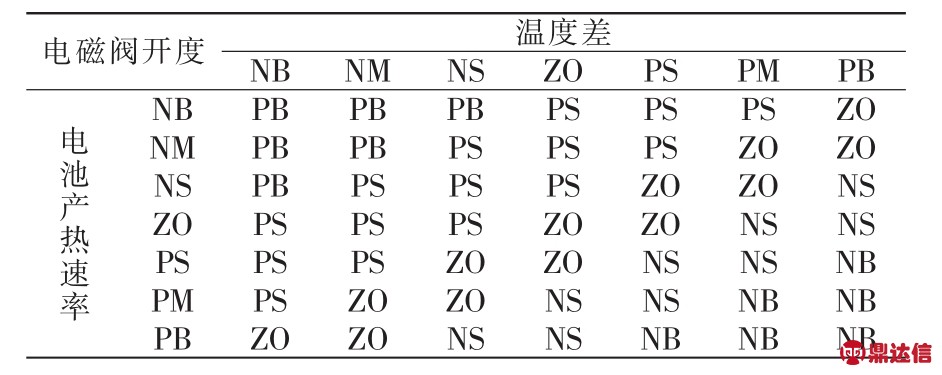

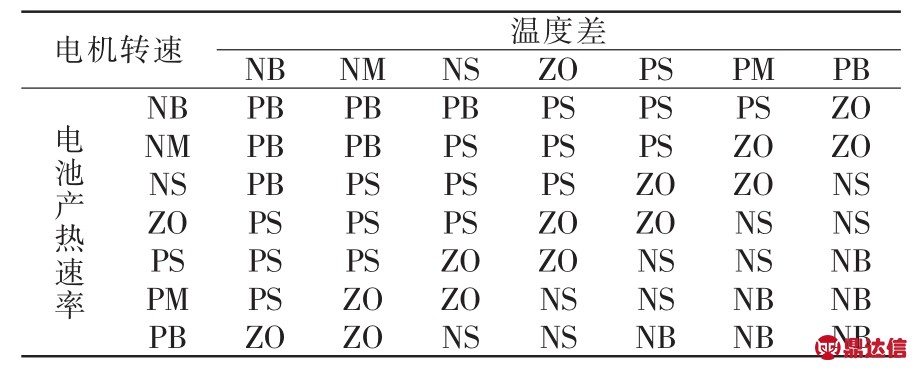

利用Matlab的模糊控制器工具箱建立隶属度函数,输入输出的隶属度函数如图3、图4所示,模糊控制规则如表1、表2所示。

图3 输入隶属度函数

Fig.3 Input membership function

图4 输出隶属度函数

Fig.4 Output membership function

表1 电磁阀开度模糊控制规则表

Tab.1 Fuzzy control rule for solenoid valve opening

表2 风机转速模糊控制规则表

Tab.2 Fuzzy control rule of fan speed

3 仿真与试验

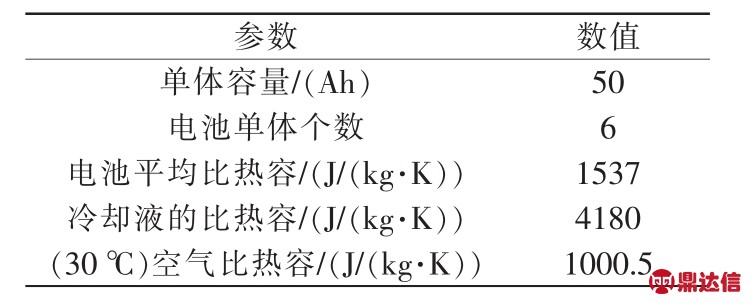

在Matlab/Simulink中搭建电池温度模型,结合所设计的模糊控制器进行仿真,部分仿真数据如表3所示。

表3 部分仿真数据

Tab.3 Partial simulation data

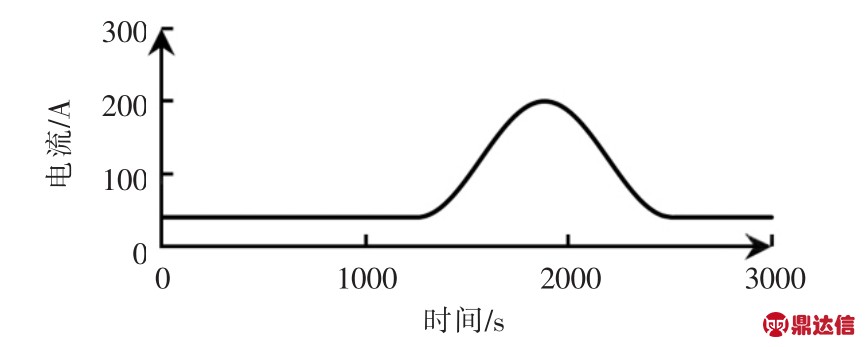

仿真时间为3000 s,仿真模型的输入量为电池电流,其为电池温度控制模型的主要干扰量,初始状态下电池电流为40A;冷却风的初始温度为30℃;电池的初始化温度为30℃。输入电流的变化如图5所示。

图5 电池电流

Fig.5 Battery current

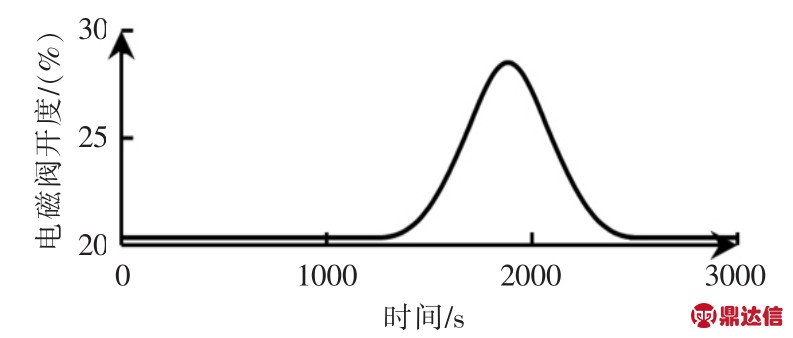

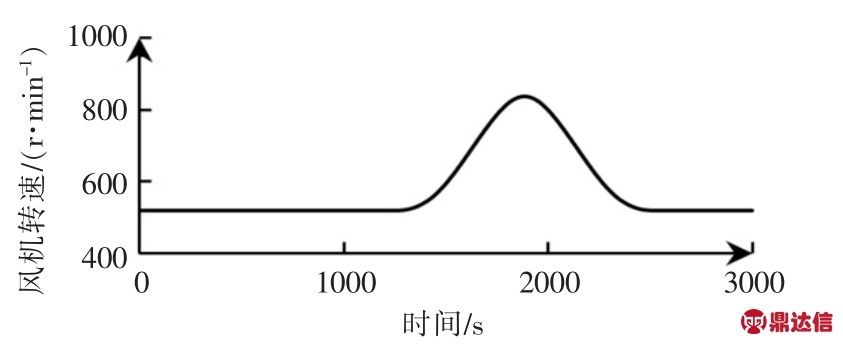

在模糊控制器下,电磁阀的开度和风机转速如图6、图7所示。从图6、图7可以看出电流为稳态下,电磁阀开度和风机转速基本维持不变,大小分别为20.2%和520 r/min。随着电流的波动,电磁阀开度和风机转速也可以有效跟踪电流变化。

图6 电磁阀开度

Fig.6 Solenoid valve opening

图7 风机转速

Fig.7 Fan speed

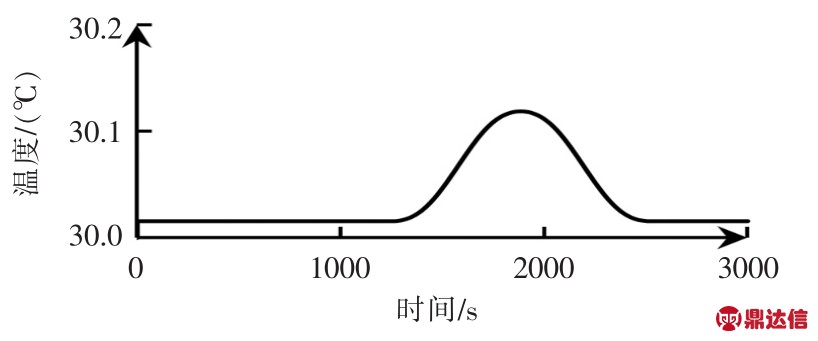

随着电流的变化,模糊控制器有效调节电磁阀开度和风机转速,从而调节进液量和进空气量,电池温度如图8所示。图8可以看出电池温度随着电流的变化而变化,但在模糊控制器的调解下可以有效控制在一定范围内,电池温度误差0.37%。

图8 电池温度

Fig.8 Battery temperature

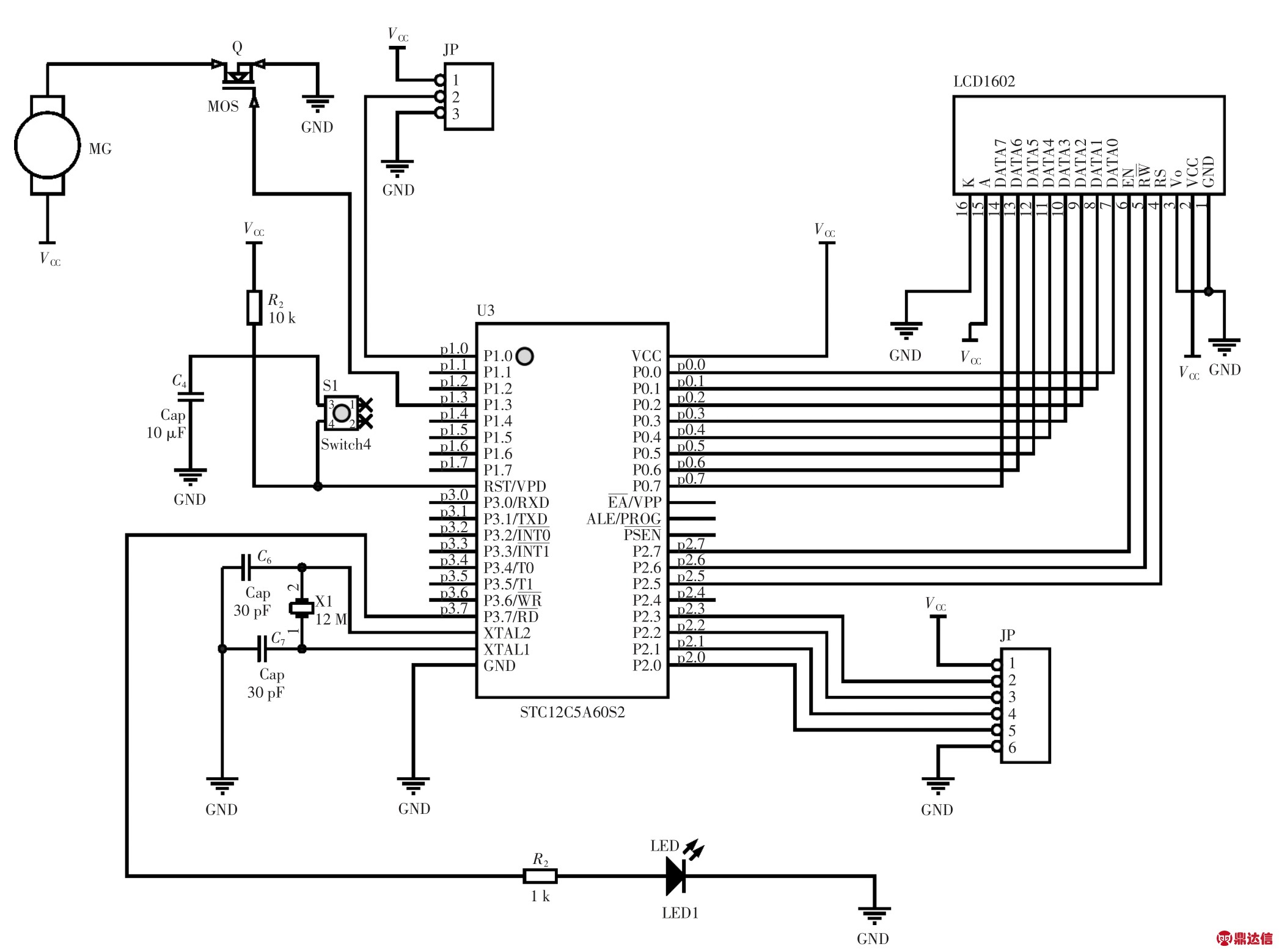

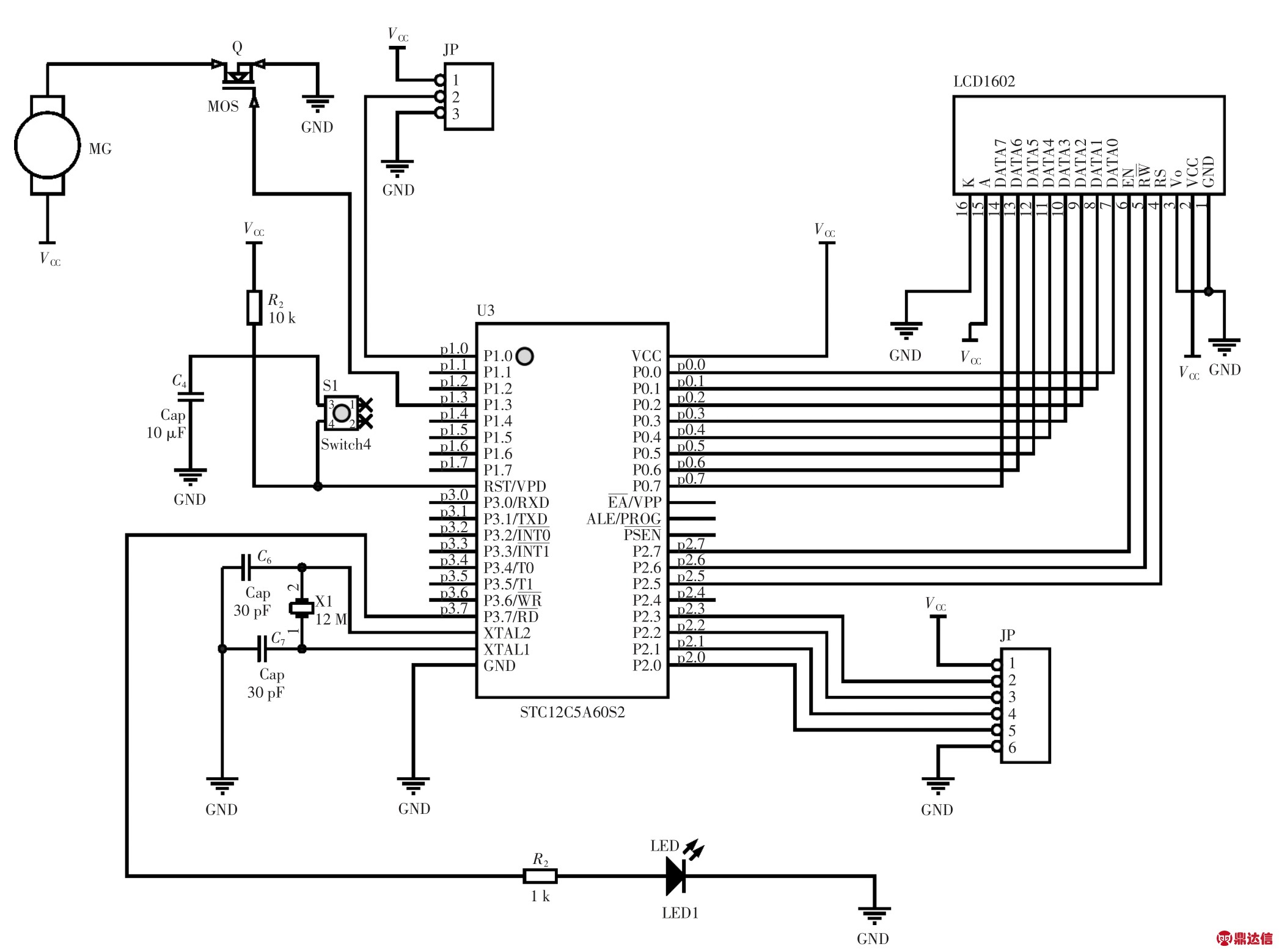

仿真说明,所设计的模糊控制器是可以满足电池温度控制的要求。根据所设计的电池温度控制系统,设计温度采集电路、电机控制电路以及电磁阀控制电路[15],温度传感器选择JCJ100TTP,对温度进行采集;1602LCD显示温度、风机转速比以及电磁阀开度;采用脉宽调制(PWM)控制风机转速。所设计的总体电路如图9所示。

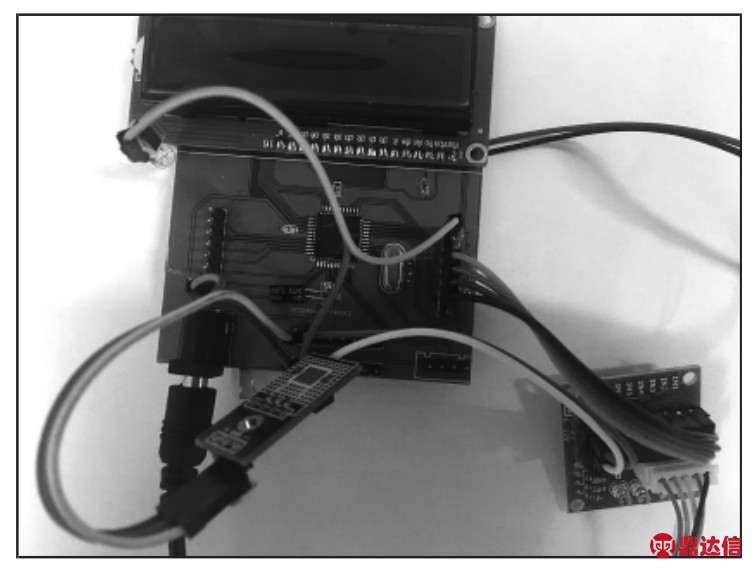

对所设计的程序进行编译,导入单片机中并进行调试,最终实物如图10所示。

图9 控制器电路

Fig.9 Circuit diagram of controller

图10 控制板实物图

Fig.10 Picture of control board

4 结语

本文主要针对动力电池的复合冷却式温度控制系统进行研究。①对动力电池温度特性进行分析,建立了电池产热模型,对空冷和液冷进行了热分析,建立了散热模型,对冷却液在散热器中的散热过程建立了数学模型;②以电池产热速率和温度差为输入,以风机转速和电磁阀开度为输出,设计模糊控制器,协调控制进风量和冷却液流速;③通过仿真验证,证明了所设计的温度控制系统的可行性。根据所设计的控制系统设计了显示电路、温度采集电路、电机转速控制电路、电磁阀控制电路等,完成电路板制作。后期将把所设计的控制系统与前期设计的结构联合使用并试验最终效果。