摘 要:针对高温阀门因长期在高温工况下工作而带来的安全性问题,从高温阀门的结构设计和高温阀门的结构强度两个方面出发,对高温阀门的研究现状进行了调研。简述了高温阀门运动部件和密封部件的结构改进方法,介绍了高温阀门结构强度研究的主流研究方法,总结了高温阀门的热应力问题和热疲劳问题的研究现状。研究结果表明:今后高温阀门的发展和研究趋势包括:(1)从材料入手改善运动部件和密封部件的热处理工艺技术或堆焊技术,(2)高温工况下高温阀门强度分析的双向耦合方法,(3)考虑热应力的高温阀门安全评估规范,(4)在阀体结构优化中借助计算机技术的发展,并结合力学优化算法。

关键词:高温阀门;热应力;热疲劳;结构优化;研究进展

0 引 言

国内工业生产中,一般将工作温度超过425 ℃的阀门称为高温阀门[1],包括高温闸阀、高温截止阀、高温止回阀、高温球阀、高温蝶阀、高温针阀、高温节流阀和高温减压阀等。其中,高温闸阀、高温截止阀、高温止回阀、高温球阀和高温蝶阀使用较为普遍[2]。随着现代科技的快速发展,工业装备日趋高参数化和大型化,尤其在火电/核电、航空航天、石油化工等领域,各种高温高压等复杂工况机组不断出现,所涉及的管路系统或装置越来越复杂,因此,高温阀门的应用越来越广泛[3-5]。阀门在各类管网中具有“咽喉”之称,其质量和性能问题常导致泄露、停车等重大问题,严重威胁工业生产的正常开展和操作人员的生命安全。因此,对阀门安全可靠性的关注日益突出。

本文总结高温阀门的结构改进技术,探讨高温阀门结构强度的研究现状,以期为高温阀门的设计研究提供一定的工程借鉴。

1 高温阀门的结构设计研究

高温阀门的结构设计研究,主要需要考虑在原有材料基础上对运动部件和密封部件的结构进行改进。

1.1 运动部件结构改进

高温阀门与常温阀门不同,受高温流体的作用,阀门内外存在非均匀温度场,材料极易发生热膨胀而引起阀门各部件尺寸的不均匀变化,这种变化使得阀门内运动部件间的配合间隙减小,导致运动部件发生卡死、擦伤等现象。例如LI等[6]采用二维有限元法对高温流量控制阀进行了热应力分析,发现温度较高部件的热变形要大于温度较低部件的热变形。WU等[7]采用SIMPLEC算法对传统高温排气阀进行了热力分析,发现了阀芯与阀座之间的热变形值大于配合间隙最大值,导致阀芯与阀座之间摩擦力增大,接触面粗糙度增大,致使排气阀在工作时失灵。

调整结构形式是当下解决阀门运动部件因高温而发生卡死、擦伤等问题的主流手段。

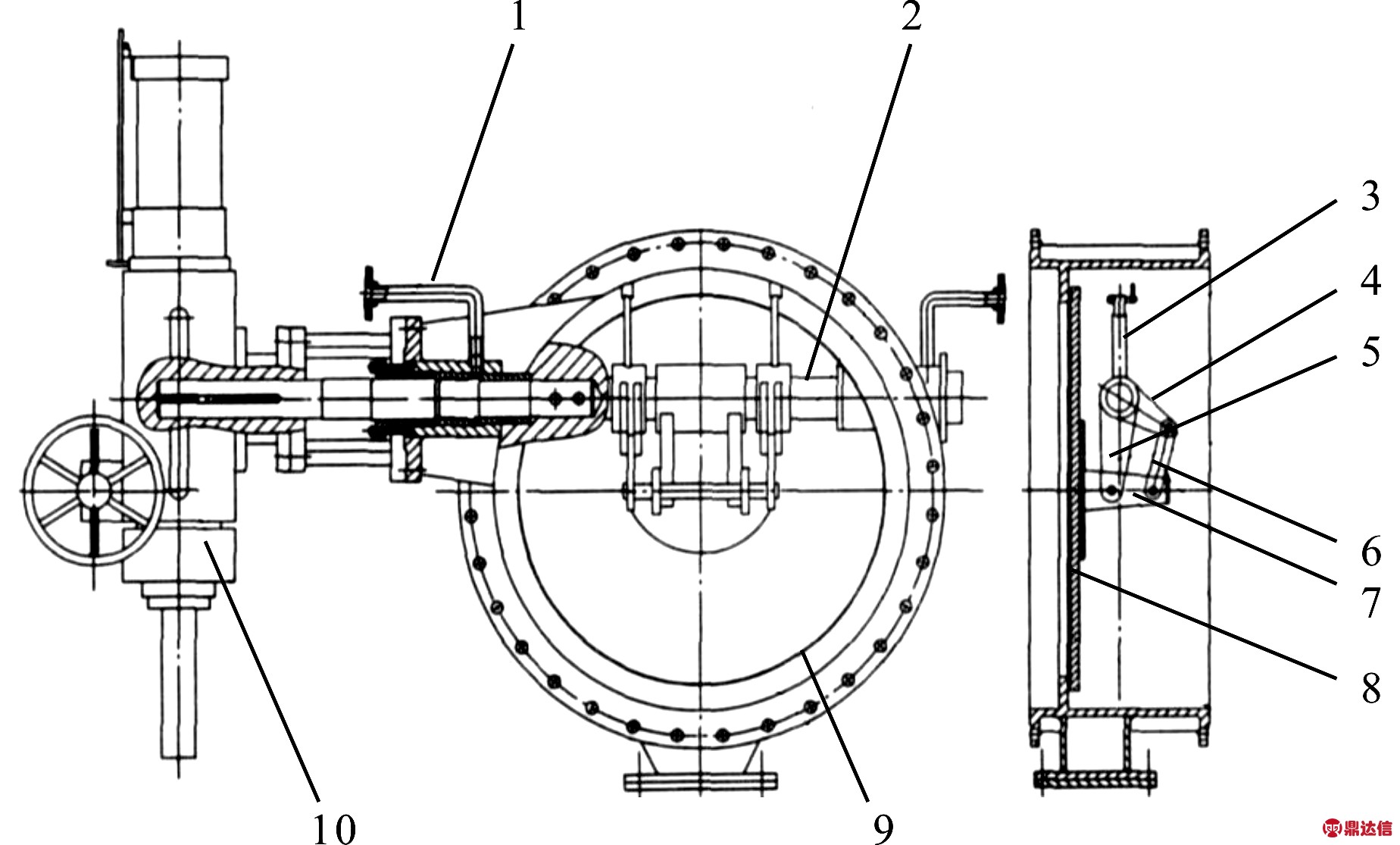

为防止温度升高引起的蝶板密封面径向尺寸受热胀大的发生,避免碟板与阀体之间发生卡死的问题,吴尖斌等[8]提出了新型五杆式偏摆连杆蝶阀,其蝶阀结构如图1所示。

图1 五杆式偏摆连杆结构蝶阀

1—吹扫口;2—阀杆;3—调节杆;4—套杆;5—驱动杆;6—边杆;7—固定杆;8—蝶板;9—阀体;10—液压执行机构

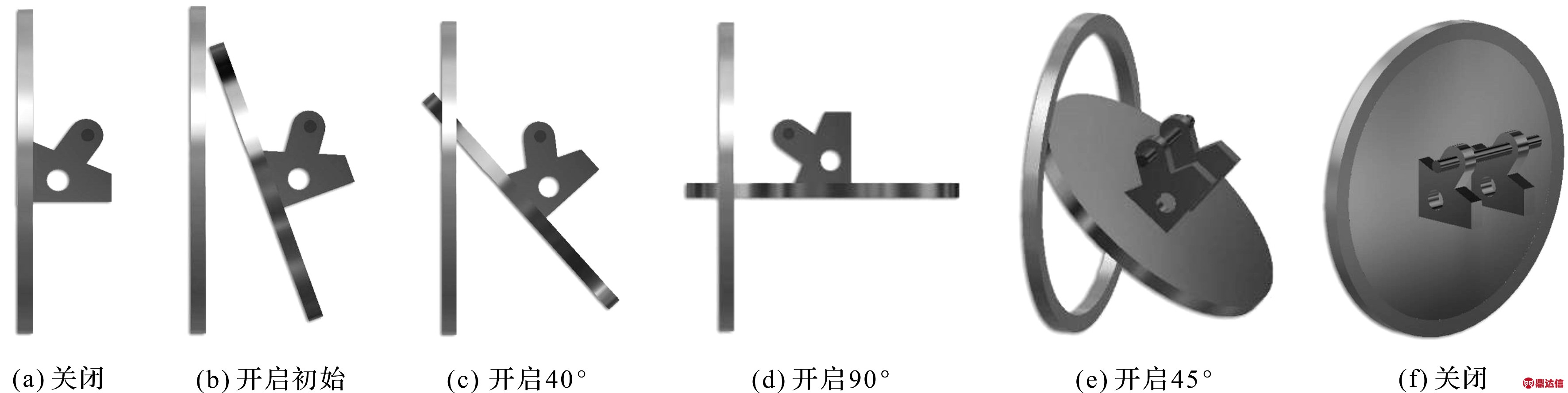

蝶板的启闭过程如图2所示。

图2 五杆式偏摆连杆结构蝶阀蝶板的启闭过程

这种新型五杆式偏摆连杆蝶阀有效地解决了蝶阀的高温热膨胀咬合问题。

为防止阀杆和球体长时间在超高温工况下工作而发生变形,苏荆攀等[9]在球体内增设了冷却腔,通过阀杆内的通孔给球体输送冷却液来达到球体冷却降温的效果。为了防止高温阀门内阀芯卡死而无法正常工作的问题发生,潘蓉蓉在专利中[10]提出了一种新型高温高压截止阀,阀体外部设置了散热部,散热部上开设了散热孔,使得阀体和阀芯等部件温度降低了20 ℃~30 ℃,减小了部件的热膨胀量。

目前,针对高温工况下各部件的不均匀热膨胀问题所做的研究是在原有材料基础上对高温阀门的运动部件进行结构改进,缺乏对部件材料或热处理工艺的研究,尤其是通过改善热处理工艺或材料本身使得部件达到或接近受热均匀膨胀,是未来研究的重点。

1.2 密封部件结构改进

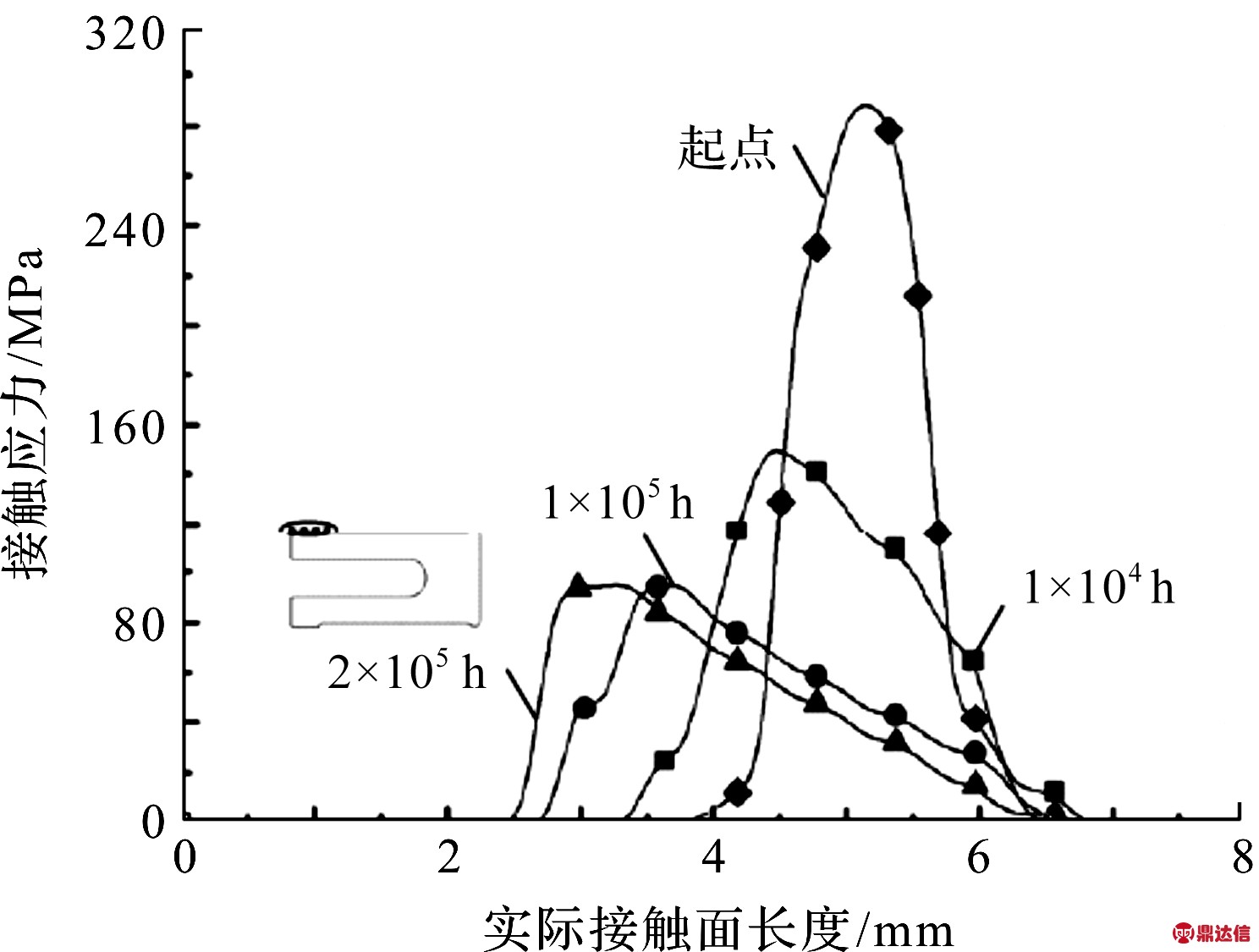

高温阀门的密封结构极易受到高温热膨胀的影响,使其密封性能不足,主要表现为预紧力发生变化。王轶等[11]研究了温度变化对法兰密封性能的影响,发现当螺栓的热膨胀大于法兰垫片系统的热膨胀时,会导致预紧力的下降,当预紧力低于体系的密封要求时,则会影响到法兰的密封性能。毛剑锋等[12]研究了汽轮机进汽阀U型密封的高温性能,结果表明,随着承受高温时间的积累,U型密封上的接触区域变得越来越宽,而接触应力的幅值越来越小。

U型密封接触应力分布如图3所示。

图3 各蠕变阶段下U型密封接触面上接触应力分布

赵广宇[13]针对高温工况下的金属密封球阀阀座与阀体之间的密封预紧力不足或者过大的问题提出了加载弹簧预紧的结构,确保在预紧力不足时,常温下阀体与阀座间的密封不泄漏;预紧力偏大时,热态工况下不因石墨密封环、阀体和阀座的胀紧而使得阀座难以轴向运动。何武等[14]在高温氧气球阀的密封结构中使用了蝶形弹簧,阀门在关闭的情况下能够保证阀座与球芯在弹簧预紧力的作用下紧密贴合,实现密封。吴尖斌等提出了由软密封圈和弹性硬密封圈组成的一种双层密封结构,当温度升高时,由于软密封圈使用柔性石墨,线膨胀系数远小于金属材料,弹性金属密封圈受预紧力实现密封,而此时软密封圈受力减小。

高温阀门阀杆使用填料密封时,填料受高温影响发生热膨胀,导致填料与阀杆之间的摩擦力增大而引起填料磨损严重,原先的预紧力减少而使得填料密封力不足,出现泄漏问题。为了改善填料密封的现状,胡安铎[15]在压盖螺栓处加装了预紧弹簧,使填料径向预紧力长期保持在比较合理的范围,自动补偿了填料磨损,提高了填料使用寿命。

高温阀门的密封结构的改进,主要目的是为了避免密封结构的破坏带来的阀门失效,一般通过加装预紧弹簧使其具备自动补偿的功能,或是通过热膨胀系数的不同,转移预紧力的作用面。虽然这种方法被广泛使用,但是对高温阀门密封的研究还不够深入。

未来应从材料入手,选用耐高温等复杂工况的材料,或者改进材料热处理工艺以提高材料的耐磨、耐高温性能,降低材料的热膨胀量。现有文献缺乏对密封面的研究,密封面的堆焊、热处理、研磨等对阀门密封性能的保障至关重要,是未来研究的重点。

2 高温阀门的结构强度研究

高温阀门的结构强度研究包括对热应力问题的研究和对热疲劳问题的研究。热应力是指当温度改变时,物体由于外在约束及各部件之间的相互约束,使其不能完全自由热胀冷缩所产生的应力;或由于不同的材料具有不同的热膨胀系数,受热之后结构的变形程度不均匀所引起的[16]。热疲劳是指当零件受到反复加热和冷却循环时,发生结构变化和损伤,其最终可能导致由热应力引起的失效,热疲劳是由交变热应力引起的[17-18]。

2.1 研究方法

高温阀门的应力研究方法主要有两种:一是理论仿真;二是数值模拟。而实验方法较为少见,是目前研究的不足。

2.1.1 理论仿真

理论仿真,是利用非齐次偏微分方程来描述高温阀门的非稳态传热问题,以获得关于时间和空间函数形式表示的温度场分布,确定热量传递规律。张希恒等[19]将超高温阀阀座简化为有限长空心圆柱的常物性、无内热源、非齐次边界条件下的非稳态导热模型,利用Matlab软件编程求解得到了特定点不同时间温度的理论计算值。刘友宏等[20]忽略了电磁阀阀体内部流体与壁面的对流传热,基于集总参数法得到了温度与时间的数学模型,利用FORTRAN语言编写了非稳态热分析的程序。

由于传热问题涉及到的贝塞尔函数问题和本征函数问题较为复杂,在理论模型建立过程中,需要对传热或者结构的影响进行假设,简化其计算过程。但是也存在许多不足,如仿真方法无法应用在几何结构和边界条件十分复杂的地方,对多维偏微分方程的求解较为困难。

2.1.2 数值模拟

数值模拟,是指利用有限量的节点参数表示连续的固体域或流体域,根据是否考虑温度场、应力场和流场,一起对高温阀门综合应力问题进行分析。数值模拟有单一场分析和耦合场分析两种不同类型:

(1)单一场分析。是指仅从热力学的角度对高温阀门温度场分布问题进行研究。例如ZENG等[21]对高温流量控制阀的温度场分布进行了数值模拟,边界条件设定时忽略高温流体与阀体内壁的对流传热方式,以阀体导热为主要传热方式,给定了阀内腔初始温度。单一温度场分析由于不涉及流体信息,不能直接得到流体温度场以及压力场对固体热应力及应力场的影响,因此,无法得到实际的综合应力对阀门结构强度的影响。

(2)耦合场分析。有热固耦合分析和热流固耦合分析两种思路:

①热固耦合分析。是指在考虑固体域中温度场和应力场同时存在的基本问题,在有限元分析的过程中考虑了温度和应力两种物理场的交叉作用和相互影响。例如KIM等[22]采用单向耦合法对高温高压三通球阀进行了热固耦合分析,先分析了由温度差引起的热应力场,然后将热应力场作为边界条件附加在压应力分析中,从而得到了耦合综合应力。

②热流固耦合分析。是指在有限元分析过程中考虑了流动、应力、温度三场同时存在的基本问题。例如刘建瑞等[23]采用单向耦合方法对高温高压核电闸阀进行了热流固耦合分析,先分别考虑流体场和温度场,然后将两场作为边界条件附加在压应力场分析中,从而得到了耦合综合应力。

在耦合问题中,热效应与流体压力导致固体变形,固体变形与流体流动导致温度场变化,固体变形与热效应导致流动特性的改变,这3种效应是同时发生的。而在已有的研究中,无论是热固耦合还是热流固耦合,对高温阀门的热结构分析均是以单向耦合为主,而缺乏对双向耦合的研究。

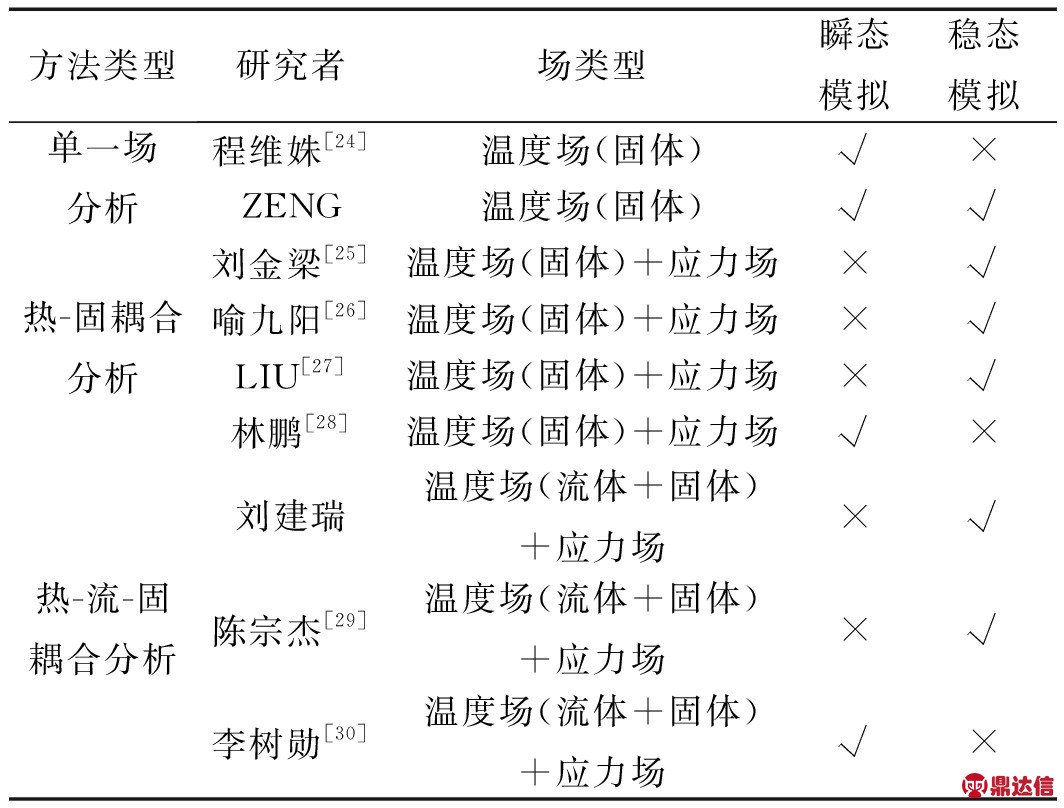

国内外学者对高温阀门强度问题的数值模拟方面的典型案例与特点,如表1所示。

表1 高温阀门强度问题的数值模拟典型案例与特点

由表1可发现,数值模拟存在瞬态模拟和稳态模拟,在考虑阀门开启较短时间内认为各场变化是瞬时的;开启后的一段时间,则认为是稳态的。单一场分析是耦合场的基础,热流固耦合分析同时涉及了流体和固体的温度场分析。

相较于理论仿真方法,数值模拟方法使用范围广泛,可对多个场分别进行分析,也可进行耦合分析,是当下高温阀门结构强度研究的主流手段。但是仅单向耦合分析还不是最贴合实际情况的一种手段。

未来应引入双向耦合分析,甚至应更多地加入实验研究,以贴合高温阀门工作的实际情况。

2.2 热应力问题的研究

高温阀门热应力问题的研究中,探究热应力在综合应力中的地位,以及引入热应力后阀门部件的安全评估问题是目前主流的研究方向[31-32]。

在探究热应力的地位问题中,占比十分重要。汪玉凤等[33]对高温高压球阀球体进行了热固耦合分析,结果表明,热载荷作用下的最大应力占总应力的31.6%。浙江大学研究团队对高参数减压阀进行了热固耦合分析[34-35],发现了热应力与压应力有一定的抵消作用,降低了最大综合应力值,且热应力在综合应力中占主导地位。林鹏等对高温汽轮机旁路阀阀体进行了热固耦合分析,发现阀门在开启后的368.5 s时阀体应力值最大,所处位置正是温度梯度最大位置,此处的热应力值最大,而综合应力值小于热应力与压应力的叠加值。

在阀体安全评估过程,所用的标准规范或经验公式各不相同。林鹏等引入了高温屈服强度的经验公式,公式中涉及了最高温度值。吴敬普等[36]根据RCC-MB3222.3规定的总体热应力评估准则来评定阀体的强度,即热应力(不计应力集中)大于材料屈服强度的两倍,则弹性分析失效。周密等[37]根据应力—强度干涉理论对阀体强度进行了校核,阀体失效的判据为阀体危险断面上的最大应力值高于材料强度极限。赵英博等[38]考虑用包含热应力的最大应力值不大于3倍材料的许用应力值,来判断阀体是否失效。

研究者们发现热应力在综合应力中占有一定比例,且能抵消一部分压应力,但其抵消机理却未深入分析。在阀门部件安全评估时,所用标准都偏保守,大都未考虑到长期在高温工况工作的情况,也是目前研究的不足。

2.3 热疲劳问题的研究

高温阀门热疲劳问题的研究,主要考虑在交变热应力下阀门部件的疲劳可靠性,然后根据研究结果对部件结构进行优化。高温阀门在启闭过程中,形状复杂的阀门内、外表面温度不同,并且各处温差也存在较大差异。在这种情况下,阀门部件存在着显著的交变应力[39-41]。MAREK和OKRAJINI[42]指出,在阀门开启初期存在热应力明显大于压应力的现象,且超过屈服应力值,严重影响阀门构件的疲劳耐久。

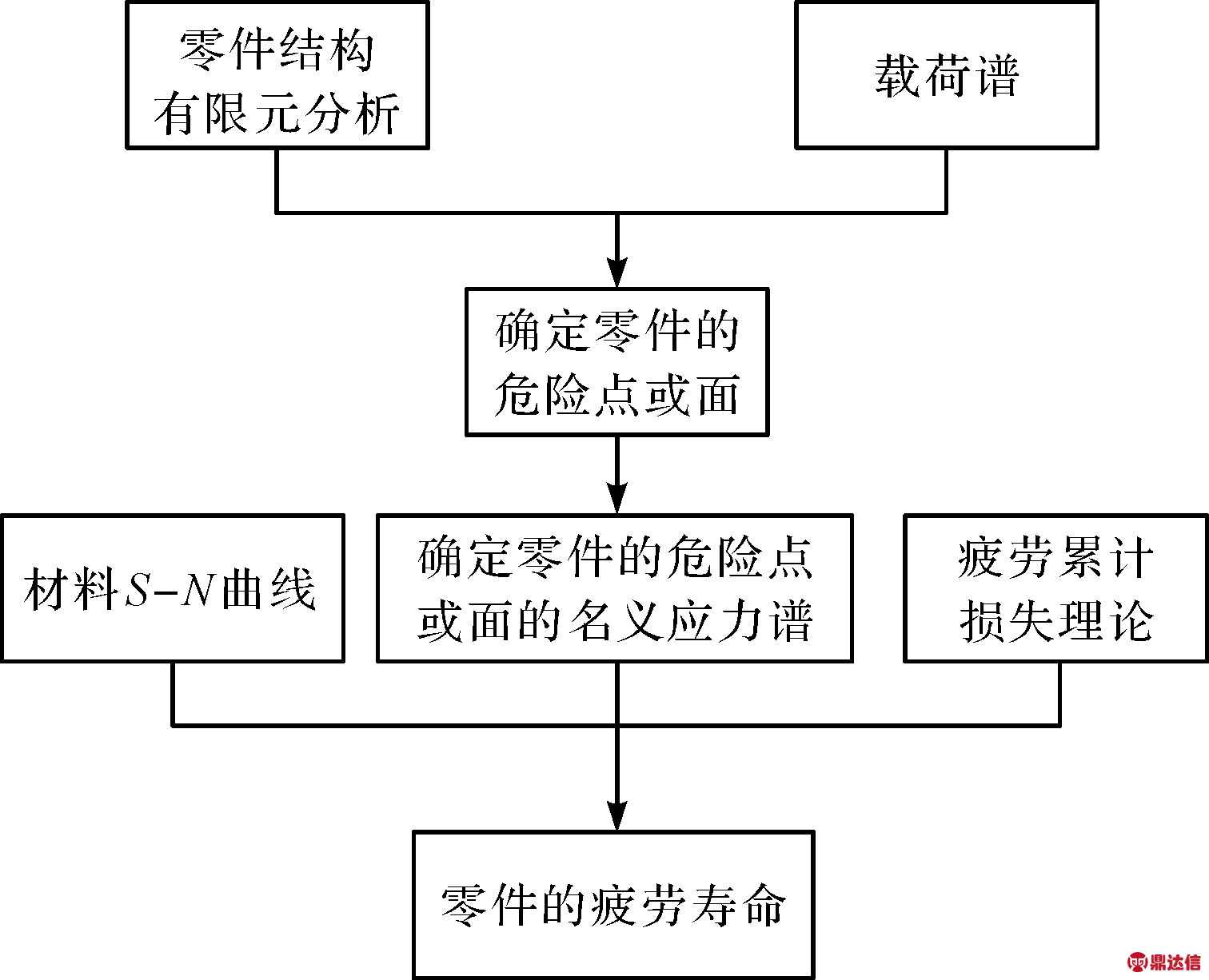

在热疲劳有限元分析中,需要先对零件结构进行有限元分析,包括零件温度场分布,热应力和综合应力;然后确定零件的危险点或面,即确定零件上的最大综合应力点或面;最后结合材料S-N曲线和疲劳累计损失理论,进行零件的疲劳寿命分析[43]。

疲劳分析过程如图4所示。

图4 疲劳分析过程图

阀门的启闭是引起阀门热疲劳的主要原因。在阀门开启、高温介质流通时,阀门内外产生剧烈的温度变化,随之在温度梯度大的部位产生极大的非定常应力,这种现象也称为瞬态承压热冲击[44-45],容易造成构件的裂纹、击穿等严重后果[46],缩短阀门的寿命。

因此,瞬态承压热冲击下的阀门疲劳可靠性分析是研究的重点。李树勋等对核二级波纹管截止阀阀体开启时,瞬时最大应力的检测点进行了热固耦合疲劳寿命分析,并对阀体的安全系数进行了分析,结果表明,其安全系数大于1。

从安全系数来考虑,为避免瞬态热冲击的影响,应减少内外壁温差使其产生的热应力尽量处于线弹性范围,例如在阀座处开设冷却槽[47]。余煜哲等[48]对高温阀体进行了疲劳可靠性分析,结果表明,阀体最低寿命位置入口和出口处的阀槽转角处。为防止阀座应力集中,应在此处进行热喷涂和平滑处理。

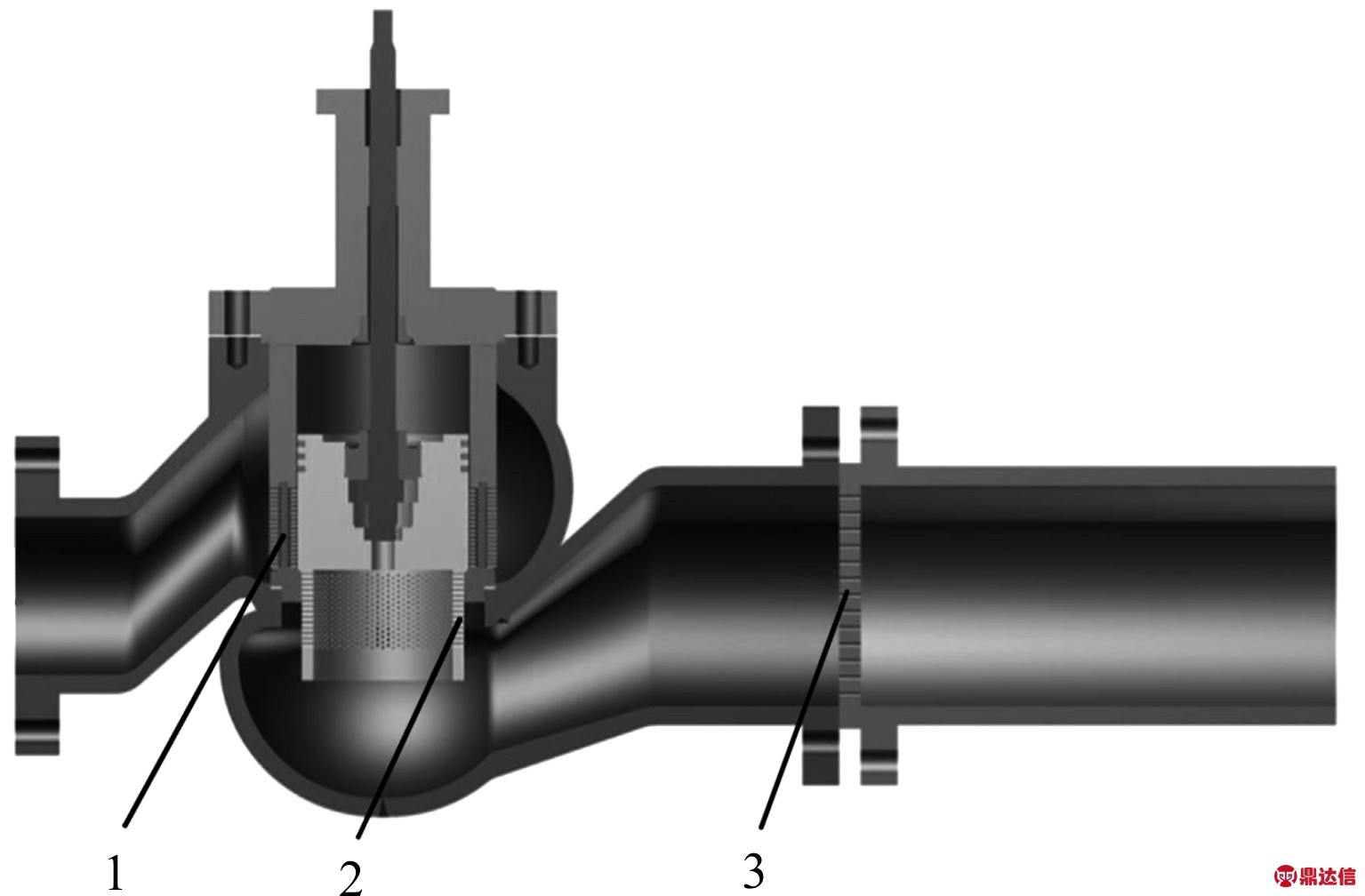

浙江大学研究团队提出了新型高参数减压阀[49-52],其高参数减压阀的结构如图5所示。

图5 新型高参数减压阀

1—外层笼罩;2—内层笼罩;3—节流板

在相关文献中,研究人员对阀体进行了热流固耦合分析,确定了瞬态承压热冲击下的应力危险点,利用蒙森法对阀体的危险点进行了疲劳寿命分析,最后根据分析结果对原有阀体结构进行了优化分析,结果表明,优化后的阀体综合应力值由原来的453 MPa减少到127 MPa。

优化后的阀体结构如图6所示。

图6 阀体优化后的高参数减压阀示意图

1—外层笼罩;2—内层笼罩;3—节流板

目前,对高温阀门热疲劳问题的研究还未深入,尚有许多难题亟待解决:

(1)研究人员基于多场耦合的热疲劳问题模拟对结构进行了大量的简化和假设,这些简化和假设条件的合理性有待论证;

(2)对高温阀门部件的结构优化仅考虑简单的消除集中应力方法,缺乏更多的手段。未来应借助计算机技术,利用模拟仿真方法,将结构优化与力学优化算法相结合。

3 结束语

本文介绍了高温阀门结构改进的方法,回顾了国内外高温阀门结构强度的研究现状。

在高温阀门的结构设计研究中,运动部件和密封部件的改进是研究的重点。针对运动部件因热膨胀系数不同而导致配合间隙减小的问题,主要在于改变其运动方式以及受热温度,避免热膨胀量过大而致使的擦伤、卡死等现象;针对密封部件预紧力改变而导致的密封不足的问题,主要在于加装预紧弹簧使其到达自动调整的作用。

然而以上均是在原有材料基础上进行的结构改进研究,未从部件材料和处理工艺两方面进行研究。

在高温阀门的结构强度研究中,本文着重阐述了研究方法、热应力问题和热疲劳问题:

(1)在研究方法方面,主要有理论仿真和数值模拟两种,缺乏实验研究方法。理论仿真方法仅对温度场进行分析,而数值模拟方法不仅可对单一场进行分析,也可对多场耦合进行分析,是目前主流的研究手段。但是,数值模拟方法中的耦合分析仅以单向耦合为主,缺乏双向耦合的研究,是目前研究的不足;

(2)在热应力问题研究方面,由于高温阀门长期处高温工况下,阀门内外存在着时变不均匀温度场,使得高温阀门的结构强度研究过程不得不考虑热应力的作用。热应力在阀门综合应力中占有一定比重,且存在抵消部分压应力的作用,在部件结构安全评估时,常被考虑在内。但是,热应力抵消作用的机理目前尚不明确,所用的评估标准也各有不同;

(3)在热疲劳问题研究方面,高温阀门在启闭过程,存在着交变热应力,容易造成部件的热疲劳现象,因此,分析瞬态承压热冲击下的疲劳寿命问题十分重要,应根据研究结果对部件应力集中的部位进行优化。但是单纯站在经验的基础上消除某处的集中应力的方法并不是最优方案,未来可借助计算机技术,利用模拟仿真方法,将结构优化与力学优化算法相结合。