摘 要:换流阀是高压直流输电系统中的核心设备,阀冷系统用于阀体组件的散热,而阀冷系统散热器腐蚀和均压电极结垢将导致换流阀运行故障,因此研究阀冷系统的腐蚀和结垢特性,对保障换流站安全可靠运行尤其重要。基于散热器腐蚀和垢层的沉积机理,应用有限元方法,建立了考虑电极表面沉积反应、物质传递过程的均压电极垢层沉积模型,所建模型能够模拟垢层生长过程、分析电极表面附近电场以及腐蚀离子浓度分布。基于该模型分析了电极表面垢层的沉积行为特性、电极表面的垢层分布,讨论了不同电压等级对垢层厚度的影响,得到垢层主要分布在高电位电极、电极尖端垢层量远大于电极平行位置以及电压等级升高,垢层厚度明显增大的仿真结果。结合实际换流站阀冷系统的运行数据和电极结垢形貌,验证了垢层沉积模型的有效性。

关键词:高压直流输电;换流阀;均压电极;垢层;沉积模型

0 引言

换流阀是高压直流输电系统的关键设备,其运行功率大, 在运换流站换流阀额定电流高达5 000 A,换流阀在正常换相过程中会产生大量热量,使得阀体内各元件温度急剧增加[1-2]。采用去离子水作为冷却介质的阀内冷系统可以为阀体内各元件散热,从而保障换流阀正常工作。为减少金属件表面的电解电流,从而抑制金属件的腐蚀,在换流阀内冷系统的特定位置安装了一定数量的均压电极[1-3]。而运行经验表明换流阀长期运行后,均压电极表面会沉积垢层,导致均压电极均压能力降低,加速金属器件腐蚀,严重时垢层脱落堵塞水管,引起换流站停运,据统计超过66%的阀冷系统故障与阀冷系统腐蚀和结垢相关,也是近10年来困扰换流阀安全的重要原因[4]。

目前针对阀冷系统腐蚀和结垢问题的研究更多基于试验手段和单场模型分析阀冷系统腐蚀和结垢机理,而缺乏表征阀冷系统腐蚀和结垢的多场计算模型。文献[2]基于电路模型分析了换流阀阀层主进/出水路均压电极的泄漏电流分布规律,并仿真分析了不同电极结构下的电流密度。文献[5]从电路的角度分析了阀塔层间水路的泄漏电流,并分析了均压电极位置和布置方式对散热器支路泄漏电流和腐蚀量的影响规律。文献[6]利用法拉第定律计算了±500 kV直流换流站铝散热器腐蚀量,发现每个散热器每年产生沉积物约为2.5克。文献[5-6]计算值为散热器和铂电极表面整体的平均腐蚀量和结垢量,不能很好地反映均压电极垢层分布和其他因素的影响。文献[7]对比分析了不同电极类型下带电粒子的运动规律,并分析了水速等因素的影响规律,而采用粒子运动分析方法能够分析带电粒子在电介质溶液中的迁移规律,但同样不能很好地反映均压电极表面结垢情况,因此本文利用有限元方法,基于场计算模型,分析了冷却水管中电极附近的电场与流场分布情况,进一步获得了电场和流场作用下铝散热器腐蚀离子在电极表面的分布特征;考虑电极表面的电沉积反应,数值计算了垢层厚度随时间的变化情况以及电压等级对垢层厚度的影响。

1 均压电极垢层沉积模型

1.1 均压电极垢层沉积机理分析

均压电极表面垢层如图 1所示,对在运换流站阀冷系统的均压电极垢层进行元素分析,其结果如表 1所示,结果表明垢层成分主要为铝的氧化物,其中铝元素只可能来源于阀冷系统的铝制散热器。尽管换流阀内冷系统以去离子水作为绝缘介质,且铝散热器表面易形成致密的钝化膜,但由于铝制散热器与晶闸管紧密接触,不同散热器之间的电位差最高达25 kV,再加上去离子树脂的泄露造成局部碱性环境,因此与去离子水直接接触的散热器表面仍会发生腐蚀[8-11]。低电位散热器和高电位散热器分别发生以下反应。

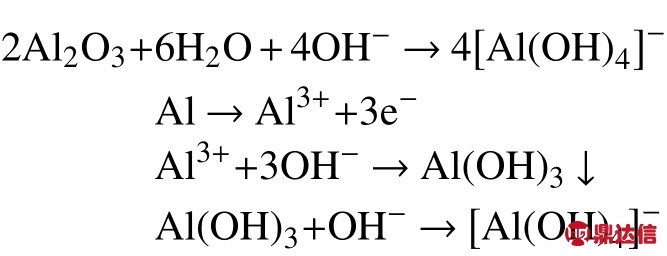

高电位散热器的反应为

图 1 均压电极

Fig. 1 Grading electrodes

表 1 垢层元素分析

Table 1 Elemental analysis of sediments

低电位散热器的反应为

无论是高电位散热器还是低电位散热器的腐蚀,最终都会在冷却水中形成大量 [Al(OH)4]- 四羟基铝酸根离子,而 [Al(OH)4]- 离子在冷却水管中电场和流场作用下,进一步运动到均压电极表面进而发生电沉积反应形成垢层,电沉积反应[8]为

1.2 物理模型

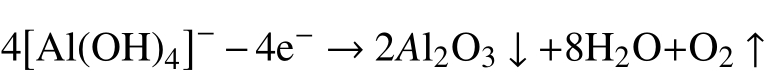

换流阀阀段结构如图 2a) 所示,阀段多个晶闸管串联起来承受高电压,而散热器与晶闸管紧密接触,导致散热器之间存在电位差异,因此当冷却水流经不同电位的散热器时会在水管中产生泄漏电流,为解决此问题,通过在阀段进出水管两侧安置均压电极,并将电极与阀段两侧的散热器连接,使得散热器与电极等电位,进而减少与散热器直接接触的水路中的泄漏电流[12-13],其中均压电极布置如图 2b) 所示,其中E5/E6电极与最左侧散热器相连,E3/E4电极与最右侧散热器相连。

图 2 阀段

Fig. 2 Valve section

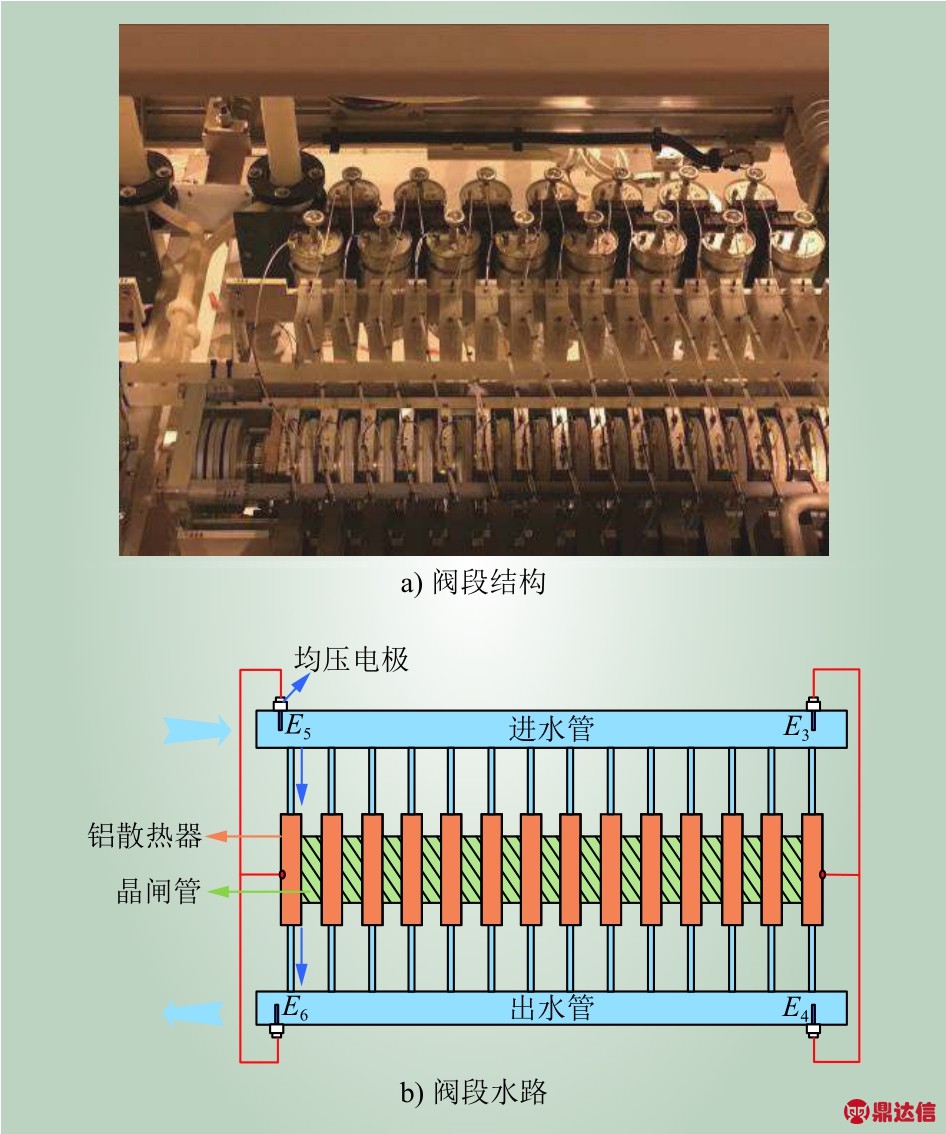

为模拟[Al(OH)4]- 离子在冷却水管中的运动轨迹以及在均压电极表面的沉积过程,选取含有E5/E3电极的阀段进水管作为建模对象,如图 3所示,其中均压电极S1和S2的直径为1 mm,插入进水管深度为28.5 mm,进水管内直径为57.5 mm,进水管长度为1 500 mm,区域Ω1为PVDF水管壁,区域Ω2和Ω3分别为进水管的进水和出水处,Ω4为支水管与进水管的接头,也是铝散热器腐蚀后的[Al(OH)4]- 离子进口处。

图 3 均压电极垢层沉积物理模型

Fig. 3 Physical model of grading electrodes deposition

1.3 控制方程和边界条件

进水管中电位分布满足拉普拉斯方程[14],即

式中:γ为冷却水电导率,S/m;φ为电位,V;E为电场强度,V/m;J为电流密度,A/m2。

进水管中[Al(OH)4]- 离子的浓度分布受扩散、电迁移、对流作用,其通量满足能斯特普朗克方程[15-16],即

式中:Ni为物质 i的通量,mol/(m2·s);Di为物质i的扩散系数,m2/s;ci为物质的摩尔浓度,mol/m3;zi为物质i的化合价;um,i为物质的摩尔质量,mol/kg;F为法拉第常数,C/mol;u为流动速度,m/s;φl为电解质电位,V。

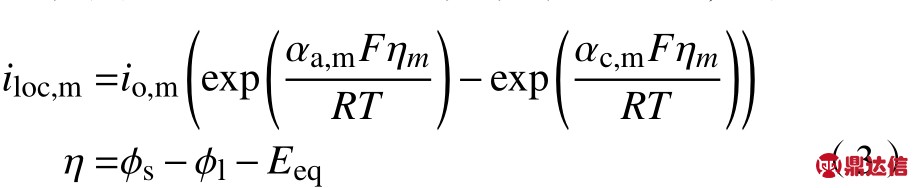

[Al(OH)4]- 离子在电场与流场的共同作用下运动到均压电极表面发生电沉积反应,且反应主要发生在电极与冷却水的交界面,随着反应进行,电极表面形成铝氧化物垢层,电极表面[Al(OH)4]-离子浓度降低,反过来又影响电极反应,电极反应过程用Bulter-Volmer方程表示[17-19],即

式中:η为过电位,V;φs和φl分别为电极电位和电解质电位,V;Eeq为反应平衡电位,V;iloc,m为电极反应在电极表面的局部电流密度,A/m2;io为交换电流密度,A/m2;αa,m和αc,m分别为阳极和阴极反应的交换系数;R为通用气体常数,J/(K·mol);T为热力学温度,K。

均压电极垢层沉积物的物质量由法拉第定律确定[20],即

沉积速率由式(8)确定,即

式中:N为物质的摩尔通量,mol/(m2·s);i为反应电流密度,A/m2;γ为化学计量系数;F为法拉第常数,C/mol;n为电子数量;M为摩尔质量,kg/mol;ρ为垢层质量密度,kg/m3。

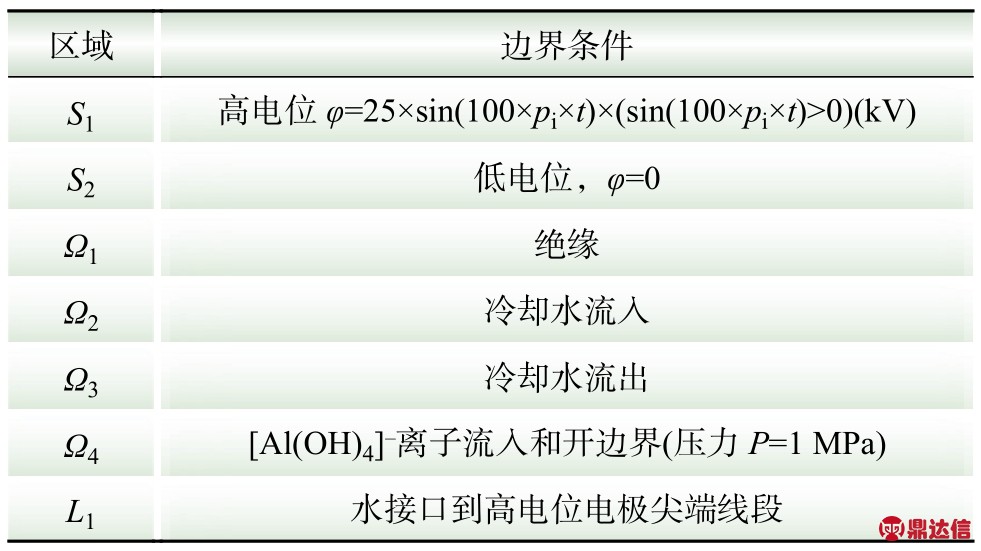

边界条件:晶闸管在运行过程中只有半个周期导通,因此与晶闸管紧密接触的散热器也只承受半个周期电压,本模型中简化均压电极承受的电压为工频半波正弦电压,即S1电位为半波正弦电压,S2接地,Ω1绝缘边界,Ω3和Ω2分别为冷却水的入口和出口,Ω4上的支水管接口作为铝散热器腐蚀离子源的入口,边界条件设置情况如表2所示。本模型重点关注电极表面的电沉积过程,电沉积反应所需的铝散热器腐蚀离子源通过用场的计算方式获得散热器表面的泄漏电流[5],进一步根据法拉第定律,计算散热器腐蚀量,并以此作为均压电极垢层沉积模型的源。

表 2 模型边界条件

Table 2 Boundary condition

2 计算结果分析

2.1 进水管中电场分布

图 4 电流密度分布

Fig. 4 Distribution of current density

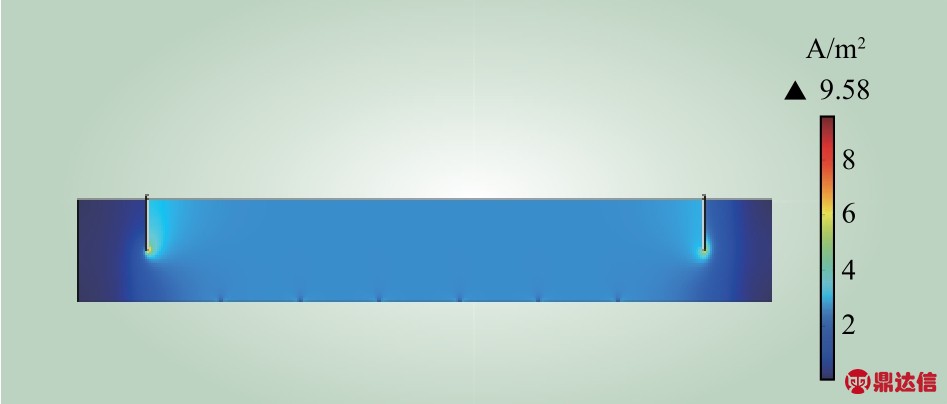

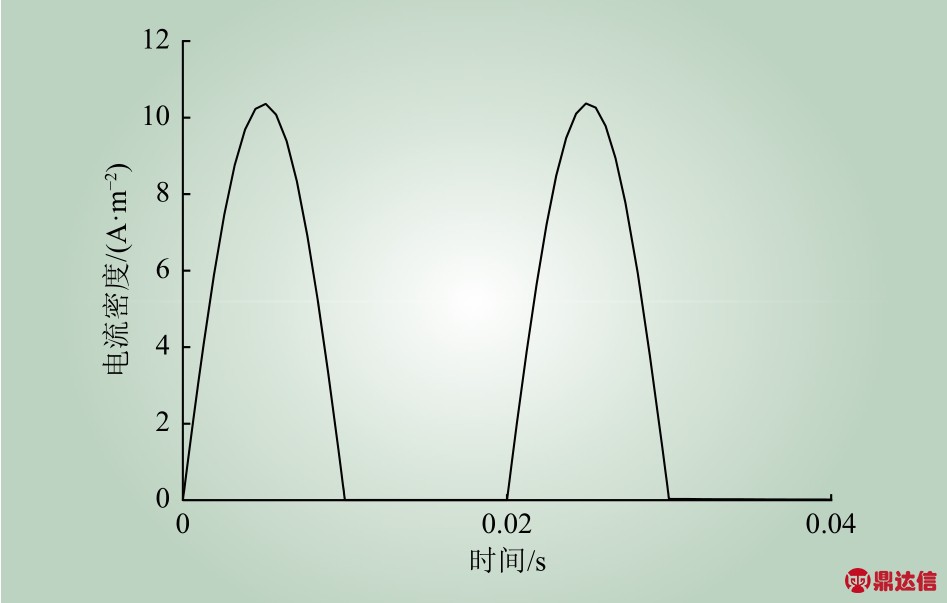

冷却水管中电流分布如图4所示,可以看到电流密度主要集中在两电极尖端,这是由于电极附近电场出现畸变,当腐蚀离子运动到电极附近时,在电场力的作用下迅速被牵引到电极表面发生电沉积,使得泄漏电流在电极附近较冷却水管中其他位置较大,时间为0.04 s,电极电流密度最大值达9.58 A/m2,电极尖端某点的电流密度随时间的变化情况如图5所示,其电流密度变化波形与所施加电压波形一致。

图 5 电流密度随时间变化曲线

Fig. 5 Current density vs. time

2.2 均压电极垢层厚度分析

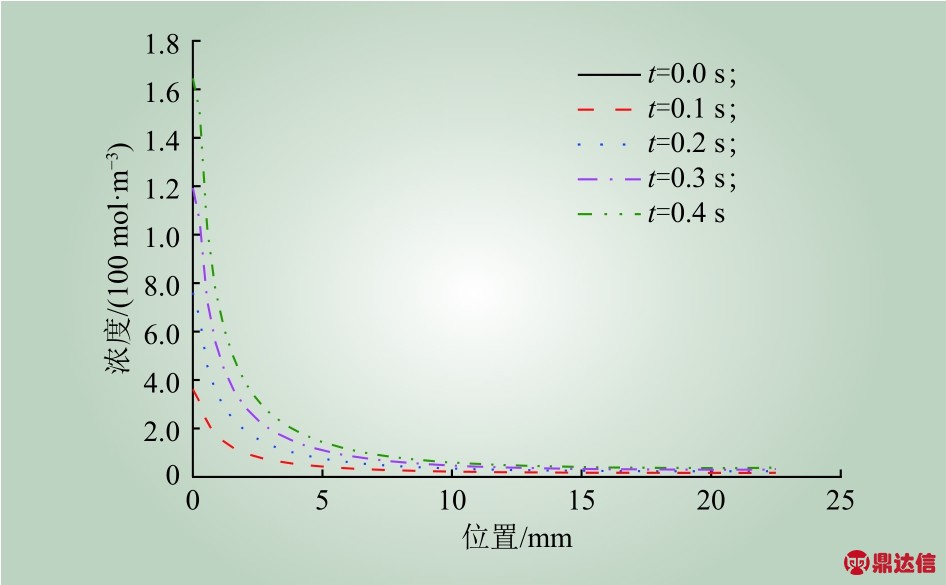

计算水接口1处到阳极尖端沿线即图 3中L1沿线上的[Al(OH)4]-浓度分布,结果如图 6所示。发现从水接口到阳极尖端腐蚀离子浓度逐渐增加,表示散热器腐蚀后的离子在电场作用下,从水接口位置向阳极附近移动,进而导致阳极附近的离子浓度远大于水接口位置附近的离子浓度;其次图 6表明随时间的增加,水接口到阳极尖端沿线上的离子浓度递增,表明从水接口进入进水管的腐蚀离子,由于在强电场的作用下,在短时间内就能迅速运动到阳极附近参与沉积反应。

图 6 [Al(OH)4]-浓度分布

Fig. 6 Concentration distribution of [Al(OH)4]-

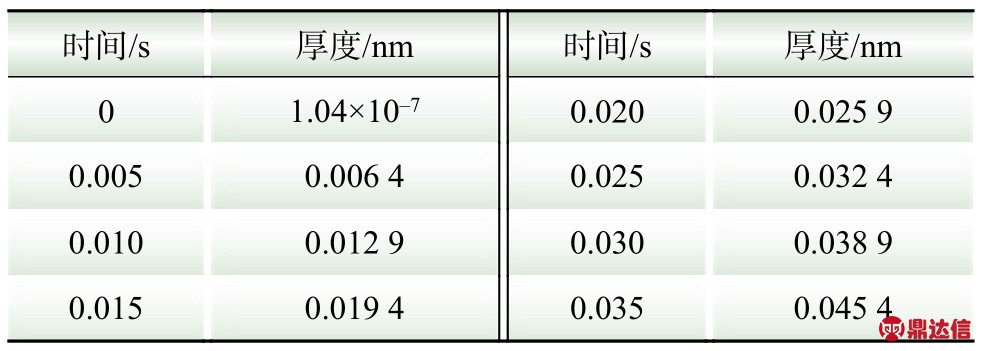

通过数值计算获得电极表面垢层厚度随时间的变化情况,结果如表 3所示,垢层厚度随时间逐渐增加,表面腐蚀离子[Al(OH)4]-持续在电场和流场的作用下,迁移到电极表面发生反应,进而沉积。

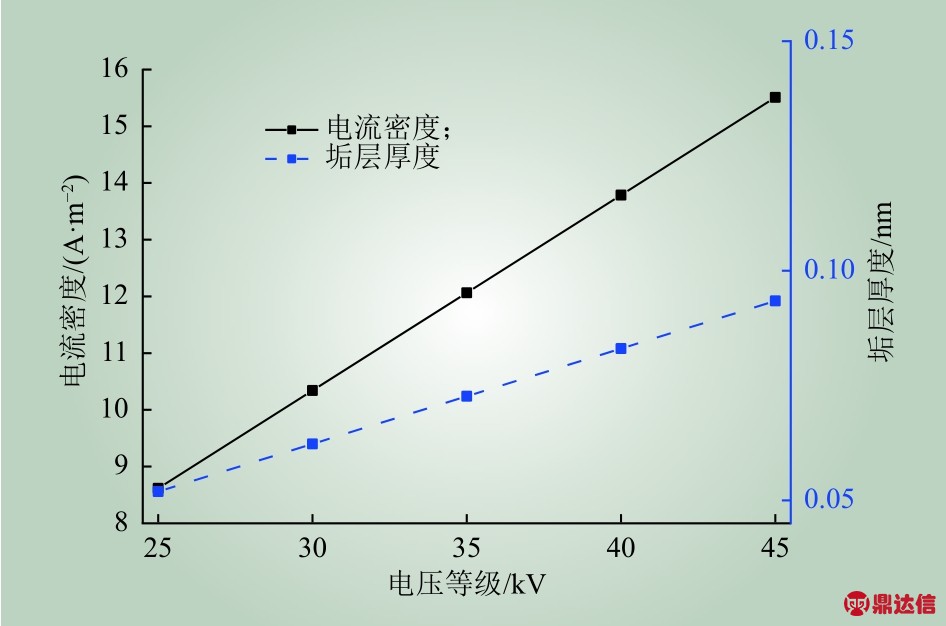

时间为0.04 s时,电压等级25~45 kV时阳极尖端的电流密度和垢层厚度如图7所示,电流密度和垢层厚度与电压等级均呈正比例关系,在45 kV时电流密度和垢层厚度达到最大值分别为15.51 A/m2和0.093 nm。随电压等级升高,电极表面沉积反应速率加快,在相同时间内,电极表面生成的垢层厚度增大。

表 3 垢层厚度随时间变化

Table 3 Sediment thickness vs. time

图 7 不同电压等级阳极尖端的电流密度和垢层厚度

Fig. 7 Current density and sediment thickness of anode tip vs. voltage

2.3 模型验证

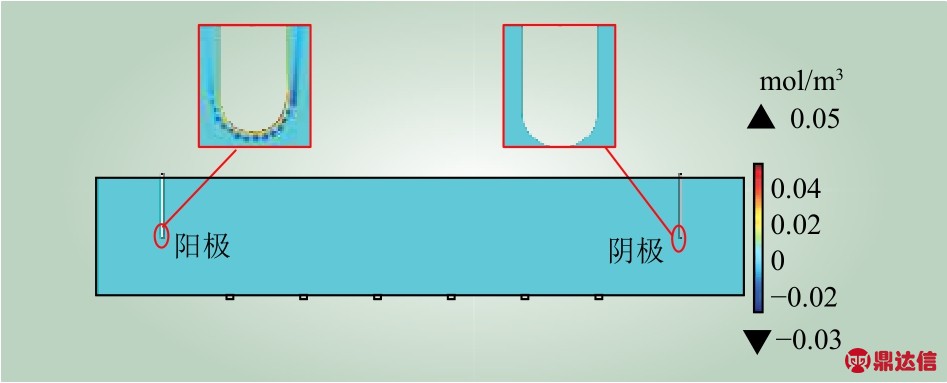

冷却水管中的 [Al(OH)4]- 离子浓度分布可以反映 [Al(OH)4]- 离子从铝散热器表面离开后,在电场作用下的运动情况,汇流水管中的 [Al(OH)4]-离子浓度分布情况如图8所示,时间为0.04 s时,阳极附近的[Al(OH)4]-离子浓度的最大值为0.05 mol/m3,分析发现 [Al(OH)4]- 离子主要集中在阳极附近,而阴极附近的[Al(OH)4]-离子浓度几乎没有变化,这是因为 [Al(OH)4]- 带负电,其受到的电场力方向直接指向阳极,所以大部分离子向阳极移动。

图 8 进水管中[Al(OH)4]-浓度分布

Fig. 8 Concentration distribution of [Al(OH)4]-in inlet pipe

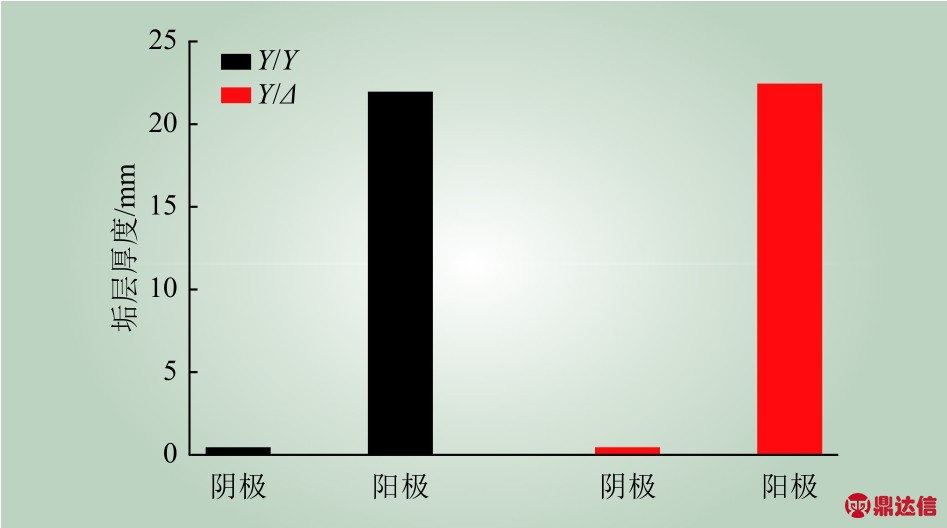

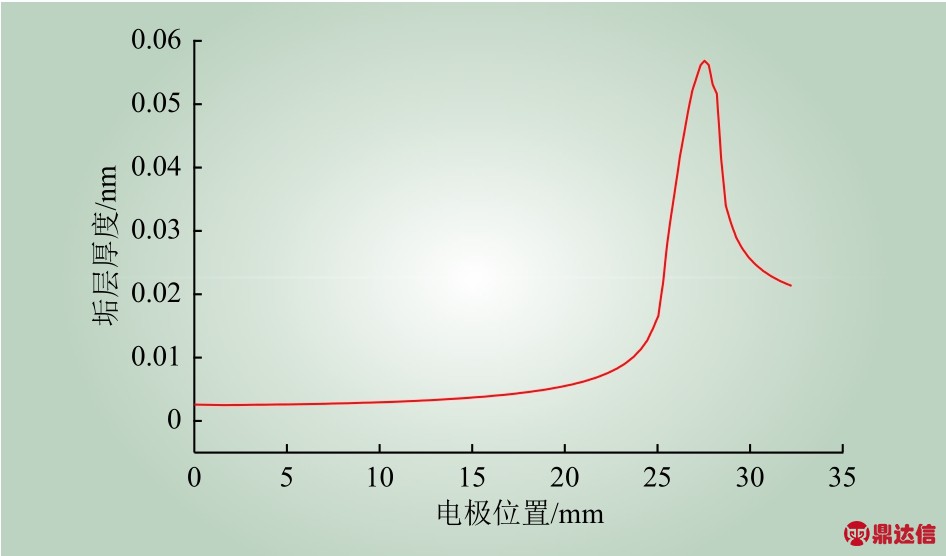

某±800 kV换流站极Ⅰ高压阀厅中的阀冷系统均压电极结垢情况如图 9所示,其中高电位电极结垢情况明显比低电位电极严重,因此所建均压电极垢层沉积模型与实际结垢情况相符合。图 10为铂电极表面在0.04 s时的垢层厚度分布情况,电极尖端垢层厚度始终大于两侧平行位置的垢层厚度,这是由于电极尖端电场畸变导致,结合图 1a)中的电极结垢,可以发现电极尖端结垢量确实多余电极平行位置,进一步说明所建立的垢层沉积模型的正确性。

图 9 换流站真实垢层厚度

Fig. 9 Actual sediment thickness of converter valve

图 10 电极不同位置的垢层分布Fig. 10 Distribution of sediment on different positions of electrode

3 结论

本文通过对均压电极表面铝腐蚀离子沉积过程的研究,建立了较为完备的电极垢层数值计算模型,并结合换流站阀冷系统运行过程中均压电极实际结垢情况,一定程度上验证了模型的有效性,为换流站阀冷系统的设计、运行及检修提供了模型支撑。得出的主要结论为:(1)本文分别分析了铝散热器和均压电极在电场和冷却水作用下的腐蚀和结垢过程,建立了均压电极垢层的数值计算模型。(2)仿真结果表明随电压等级升高,电极尖端电流密度和垢层厚度增大;铝腐蚀离子主要在高电位电极上结垢,低电位电极结垢量少。(3)电极尖端的垢层厚度明显大于电极平行区域的垢层厚度,电极表面垢层形貌的仿真结果与实际电极结垢情况一致。(4)本文所建立的均压电机垢层的数值计算模型能够有效模拟铝腐蚀离子的沉积过程,可以为阀冷系统的设计及检修提供借鉴。