摘要:微型能源存储器件在可穿戴电子产品、微型自驱动探测器等领域有重要的应用前景,同时为研究储能器件电极结构、电子/离子传导率以及电化学动力学之间的内在联系提供了理想的平台。自卷曲技术是利用材料内部存在的残余应力而实现二维薄膜材料自行弯曲的一种方法。相比于传统微纳制备工艺,这种方法可以在微米尺度下将二维薄膜电极材料有序卷曲排列,为微型储能器件的制备提供了有效、便捷的途径。本文介绍了近些年自卷曲技术在微型能源存储器件上的重要进展,其中包括材料自卷曲的原理、自卷曲电极及其储能性质,并以此为基础,着重阐述了自卷曲技术制备单根管微型锂离子电池和电容阵列的应用实例。总结并展望了自卷曲技术在微型储能器件应用上的未来挑战和重要机遇。

关键词:自卷曲技术;能源存储;微型器件;锂离子电池;微型电容器

1 引言

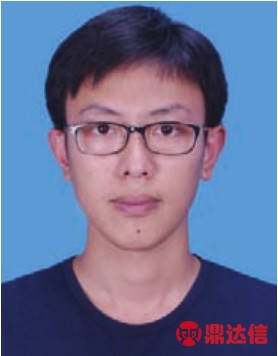

电子产品功能的日益多样化,对锂离子电池的续航能力和稳定性提出了更高的要求。为了制备高容量、长寿命的锂离子电池,研究者们在锂电池负极材料以及电极结构设计等方面做了大量的工作1-3。硅负极材料具有理论比容量高(4200mAh·g-1)、工作电压低、储量丰富等特点,被业界普遍认为是锂离子电池最有应用前景的负极材料4。但是,对于传统的硅负极材料而言,在嵌锂过程中形成的LixSi(0≤x≤4.4)合金存在着较大的体积变化(400%),致使电极材料坍塌,从而造成电池容量在循环过程中的快速衰减,阻碍了硅负极成功商业化的道路5。鉴于此,人们从硅负极的结构出发,设计并制备了纳米硅空心球6、硅碳核壳结构7、单层石墨烯包覆的硅纳米线8等电极,有效缓解了硅的体积膨胀,实现了相对稳定的循环性能。另一方面,在硅电极中引入一定的缓冲空间,则能有效缓解锂离子嵌入/脱嵌产生的体积膨胀/收缩,进而改善硅负极材料的稳定性。利用材料内部所产生的应力差,驱动二维薄膜电极自行卷曲成三维管状结构,自卷曲技术提供了一种在电极中引入缓冲空间的有效方法(如图1(a-i)所示),同时可以制备多层复合材料的管状结构电极,为提高电极材料的锂离子存储容量和改善电极材料的稳定性提供了新的思路。

近些年,研究者们对硅、锗等电极的锂离子存储性质做了很多的研究,但是如何真实地反映并原位观测单个纳米结构电极材料的电化学行为,目前还缺少简洁、有效的测试手段。近期发展的原位透射电子显微镜(in-situ TEM)技术为观察单根纳米线或者纳米颗粒在充放电过程中形貌的变化提供了有效方式,如Huang等9采用in-situ TEM技术观察了单根硅纳米线在充放电过程中的体积膨胀/收缩现象。但是这种方法操作复杂,对设备要求极高,并且难以实时测试单根纳米线或者纳米颗粒的电化学性能。利用微纳加工方法制备的基于单根纳米线的电化学器件,则提供了原位观察单根电极在电化学反应过程中形貌变化和实时测量其电化学性能的有效途径,如Cui等10采用该类型器件原位观察了在不同充放电电压下MoS2纳米片的结构缺陷、光学特性变化等;Mai等11研究了单根H2V3O8纳米线中的电子传输和锂离子嵌入特性。这种制备单根纳米结构电化学器件的方法要求精巧的微纳加工工艺,在加工的过程中有可能造成电极形貌的损伤。作为对这种方法的改进,自卷曲技术可以实现电极材料在基底上的自行卷曲排列,进而制备基于单根电极的电化学器件,为真实地研究单根结构电极在电化学反应过程中的结构变化和原位测试其电化学性能开辟了一条便捷有效的途径。同时,通过实验技术的控制,自卷曲技术可以实现很多单根管状电极的有序排列(如图1j所示的SiO/SiO2卷管结构阵列),为制备微型储能器件阵列提供了可能,使得微型能源存储器件在可穿戴电子产品、微型自驱动探测器、存储器、逻辑门开关等领域有成功应用的前景(图1k)。

缪圣义,1994年出生。2016年本科毕业于苏州大学物理与光电·能源学部新能源材料与器件专业,在学期间主要参与了高性能锂离子电池电极材料设计与制备方面的研究。

王显福,1987年出生。2015年博士毕业于华中科技大学光学与电子信息学院/武汉光电国家实验室。现为苏州大学物理与光电·能源学部副教授。主要从事新能源材料制备与储能器件优化设计等工作。主持国家自然科学基金等项目5项。

晏成林,苏州大学教授/博士生导师、国家“优秀青年基金”获得者、国家“青年千人计划”入选者。2008年毕业大连理工大学,获得博士学位。曾任德国莱布尼茨固态研究所研究员、课题组长。主要从事锂电池材料与器件的研究工作,以课题负责人的身份先后开展了8项以上科研项目。

本文介绍了自卷曲技术在制备管状结构电极上的系列研究成果,并展示了其在能源存储器件(如锂离子电池、锂空气电池、电容器等)中的重要应用。制备基于单根纳米结构的电化学器件是自卷曲技术应用的一大亮点,本文将重点介绍自卷曲技术应用于单根卷管电化学器件上的研究成果,如电化学反应过程中电极的结构演化、电子迁移率变化以及锂离子在卷管电极中的扩散速率等,为全面了解电极材料的电化学反应动力学、探索改善电极材料电化学性能的高效方法提供了有益帮助。鉴于自卷曲技术在实现卷管结构有序规则排列上的重大优势,本文还展示了这种方法在制备基于单根卷管结构的微型电容器阵列上的重要应用,并探索了调节微型电容性能的有效方式。最后本文对自卷曲技术在制备管状结构电极和制作微型能源存储器件上的重要应用进行了概括,并对其在能源存储设备上的未来发展做出了展望。

图1 自卷曲技术应用展示1

Fig.1 Application of the self-roll-up technology1

(a)schematic diagram of rolling-up a membrane into a tube;optical images of rolled-up structures(b)Pt,(c)Pd/Fe/Pd,(d)TiO2,(e)ZnO, (f)Al2O3,(g)SixNy,(h)SixNy/Ag,and(i)diamond-like carbon;(j)SEM image of rolled-up SiO/SiO2tubes array; (k)concept of on-chip integrated devices based on microbatteries

2 自卷曲技术

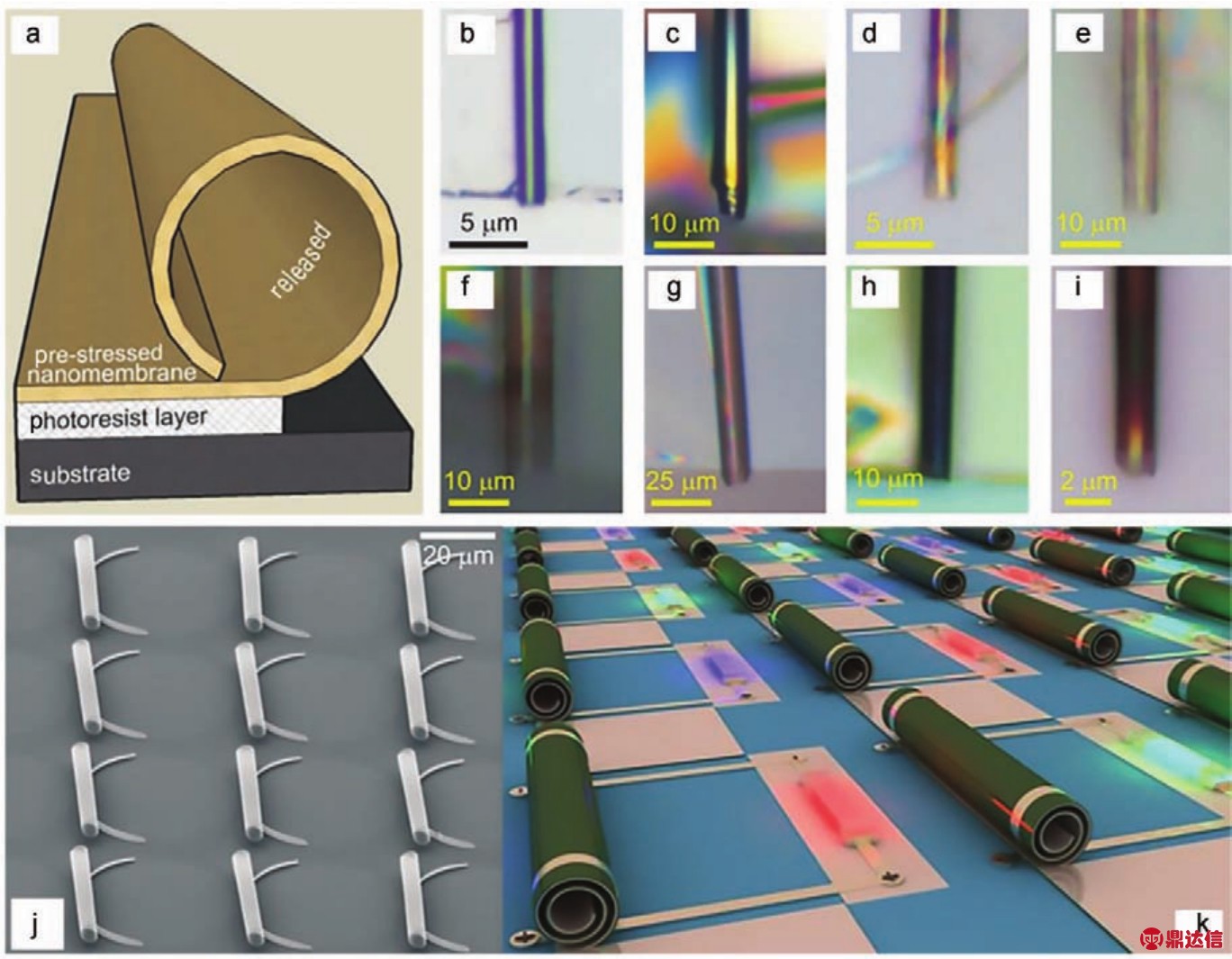

自卷曲技术是通过释放薄膜材料内部张力,进而将二维薄膜自动卷曲成管状结构的一种技术12,在微电子13、生物14、光学15、能源存储16等领域有重要应用。2001年,Schmidt和Eberl12介绍了两种利用材料内部应力将薄膜材料卷曲成管状结构的方法,这两种方法都依赖于薄膜材料在选择性刻蚀的过程中从基底上的剥离。如图2a所示,当薄膜材料从基底上剥离的时候,在已经脱落的部分会产生局部应力,在这种应力的驱动下,薄膜材料发生弯曲进而折叠成管状结构。图2c展示了用这种方法制备的SiGe合金纳米卷管,其中SiGe层的厚度为6 nm,卷管的最小直径为50 nm。如图2b所示,第二种方法是利用两层薄膜材料的晶格常数不同,薄膜剥离的时候,在两种材料的晶格失配度产生的附加应力作用下,双层薄膜可以自行卷曲成管状结构。图2d是利用第二种方法制备的SiGe微米管,其长度为20 μm,直径为530 nm。

当然,通过释放薄膜材料内部应力制备管状结构还需要满足一些特定的条件。2009年,Schmidt等17精确计算了两种薄膜材料在剥落的过程中所产生的应力梯度与最终形成的结构之间的关系。其计算结果表明,当应力梯度较小或者所产生的应力差<0.5%时,剥离后的薄膜趋向于以褶皱状的结构存在;而当应力梯度较大或者所产生的应力差>0.5%时,剥离后的薄膜则往往卷曲成管状结构。由此我们可以知道,在薄膜材料中引入应力梯度对自卷曲结构的形成是至关重要的。为了得到能够产生应力差的薄膜,研究者们已经探索过很多种方法,其中之一就是上文所提及的利用不同薄膜材料的晶格失配引入应力差,这种方法主要用于制备IV族、III-V族以及II-VI族半导体薄膜材料,其最大优点就是可控性好,利用材料的晶格参数,我们可以计算出不同薄膜材料之间的应力梯度,从而可以精确设计实验的各种参数。然而,对于一些没有精确晶格参数的材料来说,这种方法就受到了限制。使用非外延的气相沉积法制备的纳米薄膜也会存在一些固有的张力或是包含一些内在应力,因此也可以用于在薄膜中引入应力差。此外,通过加热或冷却热膨胀系数不同材料,同样可以达到在薄膜材料中引入应力梯度的目的18。

图2 卷管的制备方法12

Fig.2 Fabrication of rolled-up tubes12

(a)general method to create a nanotube(Method I).After selective etching of the sacrificial layer,the thin top layer is wrapped up and folded back onto the sample surface,where it can bond to itself.At the position where the layer bends,a nanotube has formed;(b)specialized way to create a nanotube(Method II).once the bilayer is released by selective etching,the bilayer bends upwards,finally forming a nanotube after one complete

revolution;(c)folded nanotubes fabricated according to method I;(d)SiGe-based nanotube formed along the edge by method II

结合后两种方法,我们以光刻胶作为刻蚀的牺牲层,探索了一种高效的自卷曲技术,并考虑薄膜沉积时衬底的温度、沉积速率和腔体压力变化等,制备了一系列卷管结构的电极,研究了它们的锂离子存储特性。重要的是,这种方法可以用于探索单根卷管电极的原位电化学反应动力学、电子/离子传导速率、结构变化等特性。此外,这种方法可以很方便的制备各种微型的能源存储器件,如微型锂离子电池、微型电容器阵列等等,在微型能源存储和能源集成系统领域有重要的应用前景。

3 自卷曲电极

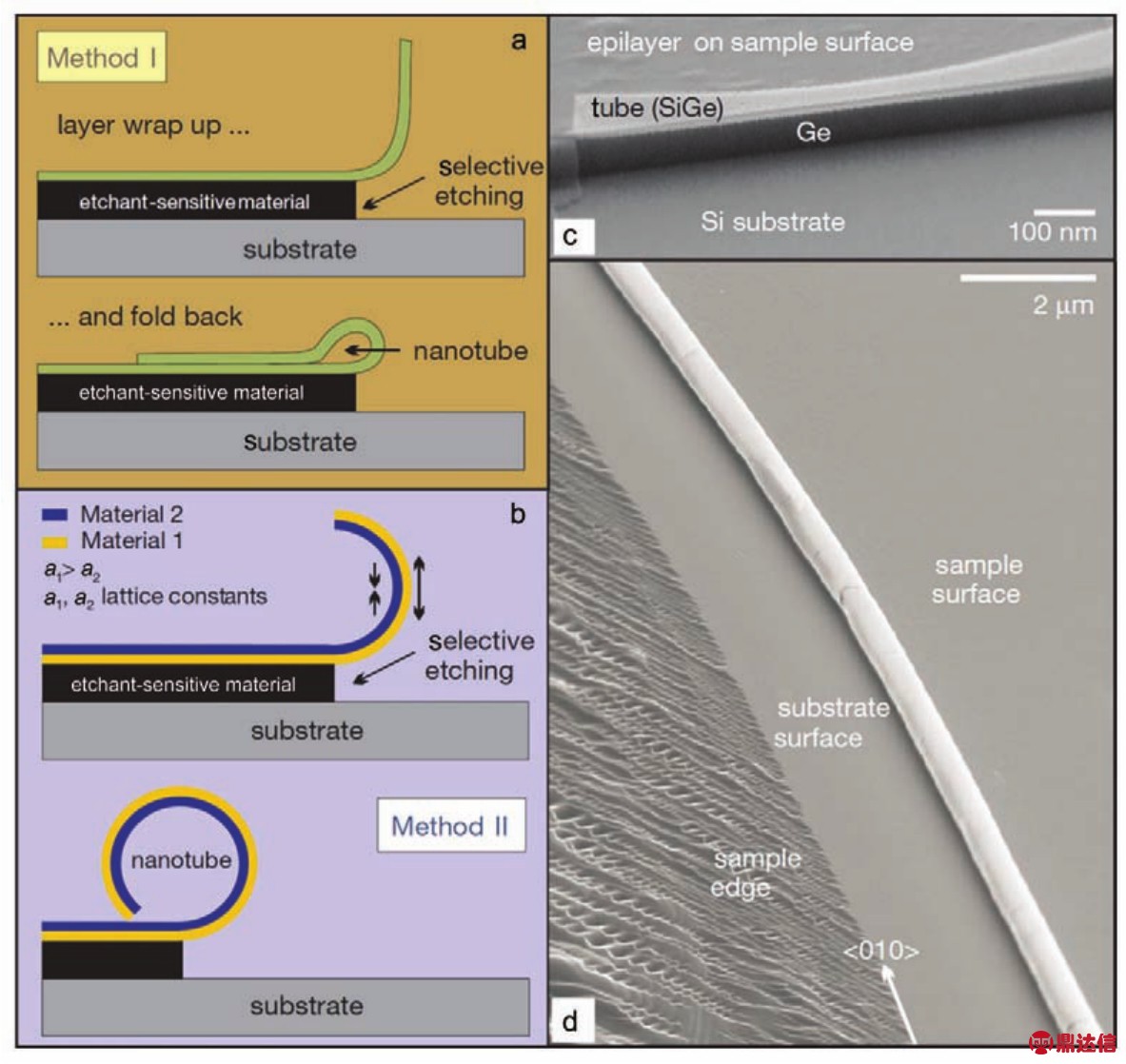

正如上面所提到的,自卷曲技术制备的管状电极可以释放锂离子嵌入/脱嵌引起的应力,并且能够提供额外的电子和离子传输空间,进而提高锂离子电池的电化学性能。基于此,我们利用自卷曲技术制备了多种管状电极,探究了它们在高性能锂离子电池电极方面的应用19-28。另一方面,利用物理镀膜的方法,我们可以方便地制备一系列多层复合卷管电极,利用不同层材料的协同作用,进一步改善电极的电化学储锂性能。如Deng等20制备的C/Si/C三层卷管电极,既增加了Si的导电性,又可以很好地保护Si在充放电过程中的稳定性。Yan等21制备的Si/rGO双层卷管电极(图3 (a-g))表现了超常的循环寿命。如图3h,Si/rGO复合电极在3.0 A·g-1的电流密度下循环2000次之后的容量保持在571 mAh·g-1左右,展现了优异的稳定性。同时,这种复合电极也具有优秀的倍率特性(图3i)。这些管状复合电极结构,很好地缓解了Si电极在充放电过程中的体积膨胀/收缩问题,增加了电极的电子迁移率,说明自卷曲技术制备的管状Si电极在改善其电化学储锂性能方面具有很大的优越性。

与负极硅相似,锗在锂离子嵌入/脱嵌过程中也会发生剧烈的体积变化,导致电池的循环稳定性降低和容量衰减。设计管状结构电极,同样可以缓解Ge负极在充放电过程中所面临的一些问题。如Yan等22使用自卷曲技术制备的Ge/Ti复合多层卷管,在提供Ge电极体积膨胀/收缩缓冲空间的同时,又可以将Ge牢牢束缚在Ti层上,提高了Ge电极的稳定性。此外,这种复合电极可以将非晶态Ge的导电性提高两个数量级,在很大程度上增加了电极的倍率特性。近期的研究发现,与单纯的Ge电极相比,Ge的氧化物(如GeO2和GeOx等)具有更显著的循环稳定性和倍率性能。为了进一步提高Ge基氧化物的电化学性能,我们报道了一种应力驱动的多层Graphene/GeO2管状薄膜23,其中GeO2作为储锂的活性层,而石墨烯作为导电层和缓冲层的同时,也提供了额外的储锂位点。因此,这种复合电极能够具备超高的倍率性能和超长的循环性能。在电流密度为320和1600 mA· g-1时的充电容量分别为886和624 mAh·g-1,即使在8000 mA·g-1的高电流密度下,其比容量仍然能够达到504 mAh·g-1。此外,在3200 mA·g-1时循环1000圈之后,比容量仍然保持在571 mAh·g-1,体现出了超长的循环寿命。

图3 Si/rGO卷管电极及其储锂性能21

Fig.3 Tubular Si/rGO electeode and its lithium-ion storage performance21

(a)SEM image;(b)cross section image of a single rolled-up nanomembrane;(c)TEM image of a single rolled-up nanomembrane; (e)Si,(f)O,and(g)C elemental mapping images of(d)from EDX;(h)cycling performance at 3.0A·g-1; (i)rate performance at current densities ranged from 0.3 to 15A·g-1

自卷曲技术还可以用于其他金属氧化物卷管电极的研究,如三维NiO卷管电极在35.9 A·g-1极高的电流密度下,表现出优异的倍率性能。尤为重要的是,电极在1077 mA·g-1时循环1400个周期后仍能提供721 mAh·g-1的高容量,体现出优良的稳定性25。设计管状电极结构,同样可以使无定形态的SnO2电极在1000 mA·g-1的电流密度下达到1000圈的长循环寿命,同时也能获得854 mAh·g-1的高可逆容量。值得一提的是,无定形的SnO2卷管电极可以在40 A·g-1的电流密度下工作,这比绝大多数纯SnO2电极有极大的提高26。如若在所制备的卷管电极上施加额外压力,则可以将管状结构转变为紧密夹层状结构,在提供较大活性面积的同时,又可以增大电极的填充密度,提高电极的体积能量密度。如我们组所制备的SnO2/Cu/CB层状电极可以增强活性物质和电解液在接触界面处的电化学反应,提供优良的电子导电性,保持电极结构的完整性,进而呈现出713 mAh·g-1的高可逆容量27。

以上结果表明,相比于一些纳米结构的电极(如表1所示)21,22,25,28-36,利用自卷曲技术制备的卷管电极对锂离子电池的电化学性能有极大的改善。除此之外,卷管结构电极对改善Li-O2电池性能也有很大效果。在放电过程中,Li-O2电池的正极会产生一些不溶性的物质,而卷管结构的电极刚好提供了这些放电产物沉积的空间。另一方面,电极中的空隙还能够促进氧的扩散以及电解质的浸润,保持物质的催化活性,进一步提高Li-O2电池电化学性能。最近,Yan等37采用三层的Pd/MnOx/Pd卷管薄膜作为活性电极,在70 mA·g-1电流密度下其比容量高达6750 mAh·g-1,比纯MnOx薄膜材料的容量(4500 mAh·g-1)高很多。更重要的是,电池的充电电位降低到3.16 V,其过电位仅仅只有0.2 V。当电流密度增加到200 mA·g-1时,Pd/MnOx/Pd电极仍保持超过80%的库仑效率。另外,这种复合电极也表现出较高的循环稳定性,在循环190圈之后没有明显的充放电电位衰减。并且,整个过程中Pd/ MnOx/Pd电极的电位都低于4.2 V,有效地抑制了副反应的发生,获得了较稳定的循环性能37。

4 微型卷管锂电池

管状结构电极其独特的中空结构提供了较快的离子输运速率和缓冲体积应变的能力,同时可以复合多种导电薄膜,增加电子的传输速率,改进电池的电化学性能。然而,要全面理解卷管结构、电子/离子传导率、电化学动力学以及锂离子的存储性能之间的关系,仍需要进一步深究。常规的锂离子电池电极是由活性物质、导电性添加剂和聚合物粘合剂组成,这将在电化学动力学的基础研究上引入一些不确定性因素。因此,很难通过这种常规的电极来研究电极结构及电化学动力学之间的关联。为了消除这些不确定性,有必要对单一的活性物质进行研究。自卷曲技术提供了一种将二维薄膜重新排列成三维微型卷管的先进方法,更加重要的是,结合传统的微纳加工技术,这些微型卷管整齐地排列在衬底上,可以简洁的制备出基于单根卷管的微型器件,以用于电子的传输特性、锂离子的嵌入/脱嵌行为、电极结构在充放电过程中的变化等其他电化学性能的原位研究。

表1 自卷曲电极和一些纳米结构电极电化学性能比较

Table 1 Electrochemical performance comparison between self-rolled electrodes and other nanostructured electrodes

CE:Coulombic efficiency

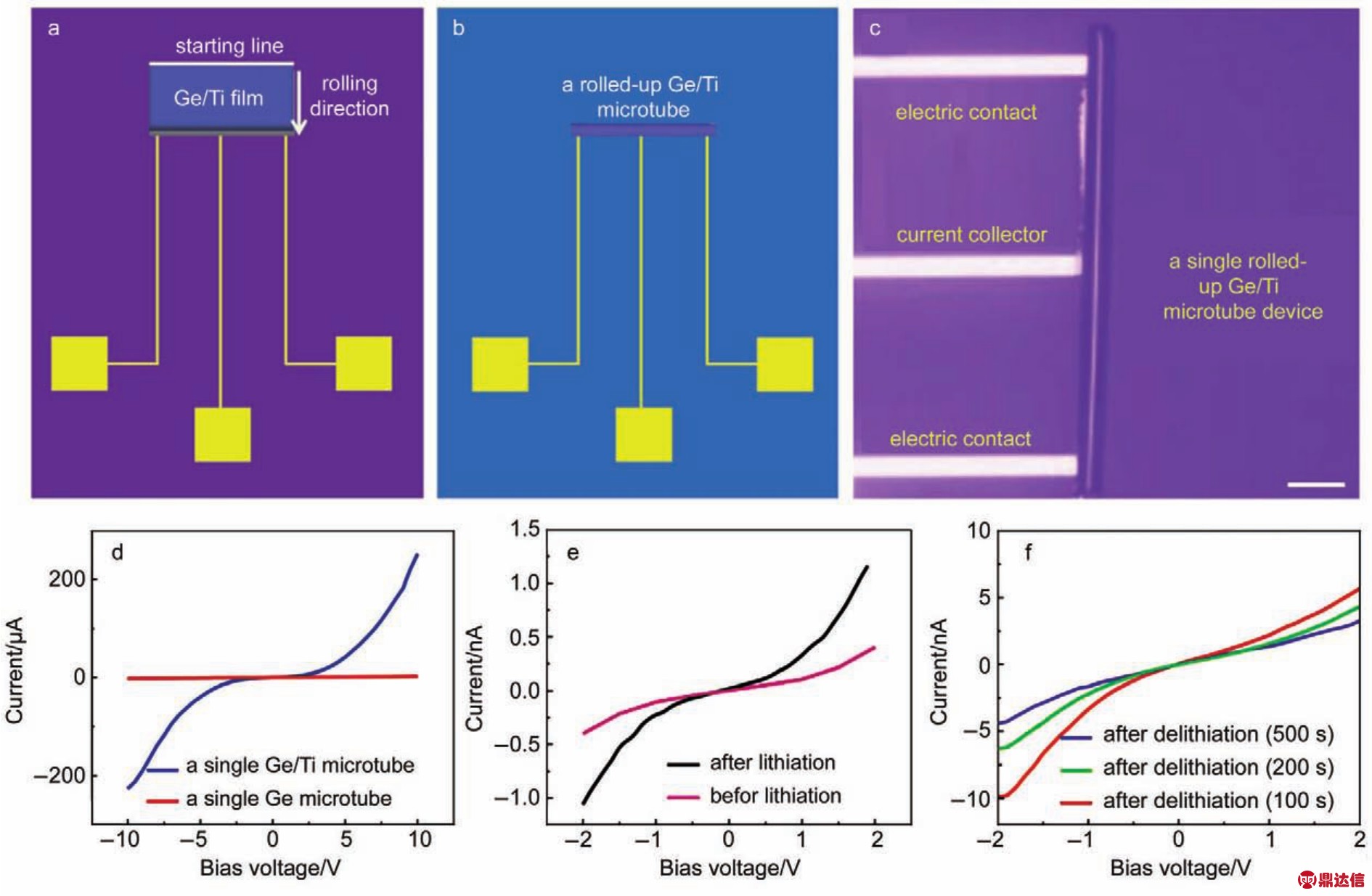

图4 微型卷管锂电池的制备及性能22

Fig.4 Fabrication and properties of micro rolled-up lithium-ion batteries22

(a,b)schematic of the single-microtube-device fabrication;(c)an optical microscopy image of a single rolled-up device;(d)transport properties of the single Ge/Ti and Ge microtubes;(e)transport properties of a single Ge/Ti microtube before discharge and after discharge at 2 nAfor 400 s; (f)transport properties after charge for 100,200,and 500 s

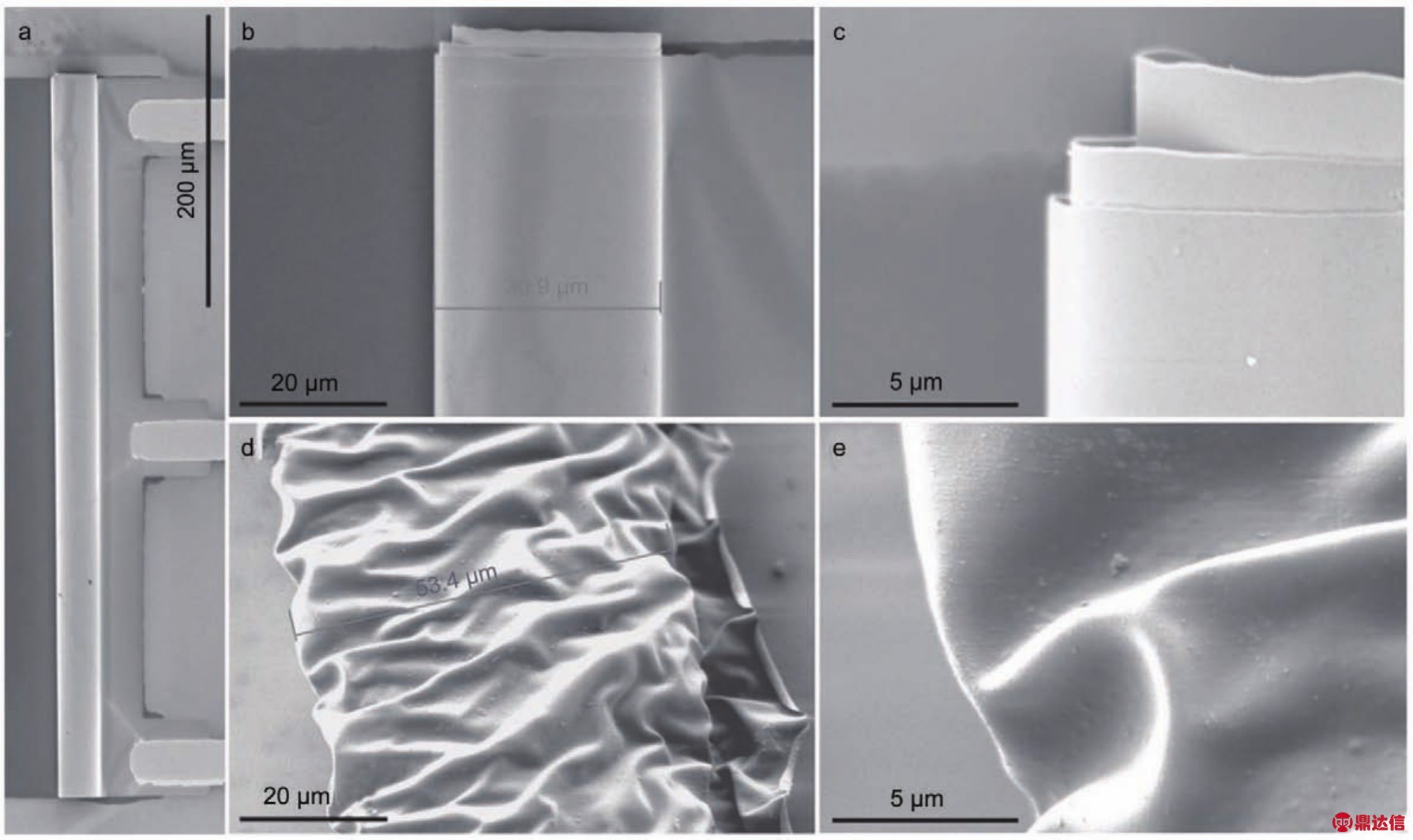

图5 单根Si卷管的形貌变化38

Fig.5 Morphology changes of a single Si tube38

SEM images of a tube before cycling with various magnifications(a-c)and after three cycles of lithiation/delithiation(d,e)

使用基于单个微型卷管的锂离子电池装置,Yan等22对单根Ge/Ti多层卷管在嵌锂/脱嵌前后的电子传输特性进行了原位研究。该微型电池中,单根卷管结构的Ge/Ti电极作为正极,金属锂箔作为对电极。图4(a-c)是基于单根卷管状Ge/Ti电极的制备流程,从图4c可以看到,单根Ge/Ti卷管很好的排列在预先制备好的金属电极上。通过测试单根卷管的I-V曲线(图4d)我们知道,在复合导电Ti层之后,Ge/Ti电极的电子迁移率为2.38×10-2S·cm-1,比纯Ge卷管电极(1.28×10-4S·cm-1)提高了两个数量级,表明这种复合电极可以有效提高Ge电极的导电性。锂离子嵌入到非晶态的Ge电极之后会形成导电性更佳的LixGe合金,因此,在嵌锂之后,复合电极的导电性增加了一个数量级(图4e)。在脱锂的过程中,电极的导电性又逐渐降低(图4f),其主要原因是导电性较好的LixGe合金在充电过程中逐渐分解,形成导电性较差的非晶态Ge。这种嵌锂之后导电性增加、脱锂之后导电性又得以恢复的现象,说明在充放电过程中,Ge/Ti电极的物相和结构变化是可逆的。

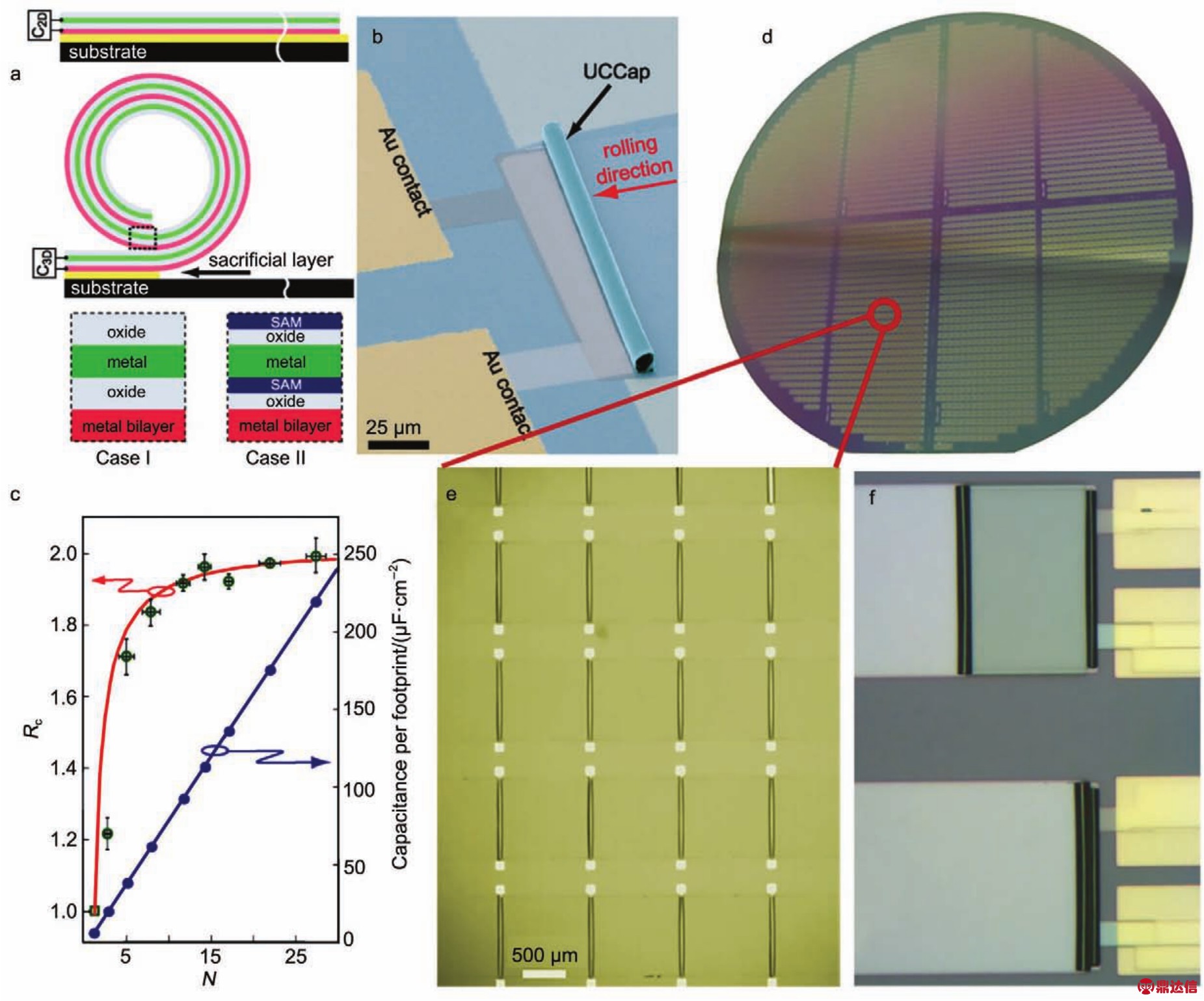

图6 自卷曲微型电容阵列39,40

Fig.6 Self-rolled-up micro-capacitors array39,40

(a)layer sequence for inorganic and hybrid organic/inorganic capacitors;(b)layer sequence for inorganic and hybrid organic/inorganic capacitors; (c)relationship between capacitance per footprint area and number if winding;(d)4-inch Si/SiO2wafer containing array of double tube UCCaps(e); (f)UCCaps processed in parallel

采用这种微型锂电池的研究平台,Si等38继而又研究了单根Si卷管电极的锂离子嵌入/脱嵌行为、电极的电子传导和结构变化等。结果表明,与Si薄膜相比,卷管结构的Si电极具有更高的锂离子嵌入/脱嵌电流。其主要原因是锂离子在Si卷管电极中的扩散系数(10-11cm2·S-1)比在Si薄膜中的要高几倍。此外,在电压为0.2 V(vs Li/Li+)时的锂离子扩散速率最大,主要是因为在该电压下,Si电极发生了两相转变,产生了大量缺陷和界面,而缺陷和界面的存在会有利于锂离子的扩散。除了离子电导之外,电子电导对电极材料的电化学性能也有着关键性作用。我们知道,Si电极的锂化反应主要发生在0.3 V(vs Li/Li+)以下,通过对管状电极电子导电性的研究发现,在0.25 V(vs Li/ Li+)的时候,Si电极的导电性开始急剧增加,到0.12 V(vs Li/Li+)左右时,Si卷管电极具有最高的电子电导率(0.56 S·cm-1)。这种微型锂电池平台的另一个优势便是电极结构的原位观察。如图5所示,在充放电循环3次之后,管状Si电极结构保持的依然完整,同时电极表面呈现一定的褶皱,主要是在锂离子嵌入/脱嵌过程中所伴随的应力产生/消退导致电极膨胀/收缩所致。这些结果进一步证实具有中空结构的管状电极结构,可以有效缓冲电极的体积膨胀/收缩,改进电极的循环稳定性,同时也说明了自卷曲技术在微型能源存储领域的重要应用前景。

5 自卷曲电容阵列

鉴于自卷曲技术可以实现卷管电极在基底上的整齐排列,自然可以将这种方法用于制备微型储能器件阵列,以降低器件的体积(面积)、实现储能器件的微型化。利用自卷曲技术,Bufon等39将金属层和电介质层薄膜卷曲成一种体积超小的管状电容器(图6(a,b))。所卷曲的管状微型电容器占据的面积只有0.002 mm2,比卷曲前薄膜电容器的面积(0.050 mm2)缩小了25倍,从而在很大程度上提高了电容器的面电容。此外,通过调节管卷电容器卷曲的圈数,可以有效调控这种超小型电容器的电容量。如图6c所示,随着卷曲圈数的增加,每个电容器单元的电容量都可以从1.3µF·cm-2增加到200µF·cm-2,揭示了利用自卷曲技术减小器件面积在提高电容器性能方面的巨大应用潜力。

此外,通过改变所使用的电介质层材料,可以进一步优化这种自卷曲电容器的性能,如Sharma等40通过制备复合电介质层达到了优化微型电容器性能的目的。在他们的结果中,相比于100%的Al2O3介质层,Al2O3-TiO2多层复合电介质使电容器电容增加了1.3倍左右。在加入HfO2之后,自卷曲电容器的电容量增加了1.7倍左右。更重要的是,利用自卷曲技术,可以在基底上大规模制备这种微型电容器阵列,如图6(d-f)所示,在4英寸(1英寸=2.54 cm)的硅片上可以制作1600个微型电容器阵列。并且可以制备出具有不同形状的微型电容器,以满足微型电子元件的实际需要,这些说明了自卷曲技术在制备微型储能器件阵列上具有高度的灵活性和适用性。

6 总结与展望

本文系统展示了自卷曲技术在能源存储器件上应用的相关工作,针对锂离子电池中Si、Ge以及一些金属氧化物电极材料在充放电过程中的体积应变引起的循环不稳定、导电性能差导致的倍率性能不佳等问题,我们所制备的复合管状结构电极可以在很大程度上改进电极材料的电化学性能。这种管状电极的中空结构可以缓冲Si、Ge等电极在锂离子嵌入/脱嵌过程中引起的体积膨胀/收缩,缩短离子和电子的传输距离,同时可以与导电金属层复合,进一步提高电极的电子传输速率,从而可以改善锂离子电池的循环寿命和充放电倍率等特性。此外,利用自卷曲技术,我们制备了基于单根卷管结构电极(Ge/Ti、Si等)的微型锂离子电池,原位研究了电极的电子传输特性,发现在嵌锂之后,电极的电子导电性在很大程度上有所提高,其主要原因是在放电过程中形成了导电性能更好的LixGe和LixSi合金。相比于薄膜结构的电极,锂离子在卷管电极中的扩散速率也有所提高。这种微型的锂离子电池,不仅提供了单个纳米结构电极中电化学动力学原位研究的平台,而且在一些微型的能源集成系统中也有潜在的应用前景。

尽管如此,自卷曲技术在制备锂离子电池电极材料方面仍然面临着一些挑战,如电极产量相对较少、电极种类受限等,这些技术上的缺陷严重制约了自卷曲技术在能源存储领域的大规模使用。因此,自卷曲技术的发展和应用的侧重点应该集中在微型储能器件方面,正如本文所述,自卷曲技术在管状结构电极的制备和原位电化学研究上所表现出来的优越性,特别是在制备微型能源存储器件上的应用价值值得我们继续关注、深入研究。例如,在原位电化学动力学研究上,锂离子在单个纳米结构电极的不同位置扩散速率是否相同,活性电极与集流体相对位置不同,其电子传输速率是否一致,固体电解质界面(SEI)膜在电极表面的形成过程等,这些问题的探索与揭示可以为进一步优化锂离子在电极中的扩散路径、改善电极材料的稳定性提供新的思路。在微型锂离子电池和电容器方面,是否可以集成其他器件,制备集能源收集、能源存储以及电子元件为一体的微型能源自给系统,是否可以结合一些医疗植入检测元件等,这些集成器件的设计与研究将会进一步拓展自卷曲技术的应用。