【摘 要】介绍了钢铁企业对高炉汽动鼓风机所配汽轮机,进行低真空循环水供热改造,回收汽轮机循环水余热进行供暖,解决了拖动式汽轮机低真空供热改造的技术难题。该项目采用自动化控制,水温自动调节,保证系统运行的安全性,摸索出一套由开式系统转为闭式系统操作模式,创新实施了半开半闭式系统运行模版。

【关键词】汽动鼓风机;低真空;循环水;供热改造

1 工业拖动式汽轮机低真空供热创新点

(1)作为国内第一台拖动式汽轮机供热改造项目,为保证汽轮机运行稳定,高炉供风安全,项目采取了多重保护措施,实现了多个国内第一。保证后汽缸排汽温度、稳定凝汽器循环水压和调节用热负荷,系统增加后气缸喷水降温泵和循环水自动掺凉装置。

(2)系统一键切换,最大限度保证汽轮机运行安全。一旦采暖系统出现异常,影响汽轮机运行安全,可一键切换至夏季正常运行工况,不影响汽轮机运行安全。

(3)首创循环水半开放式运行模式。由于采暖初期热用户消耗热量较小,循环水热量无法被用户全部消耗。通过采取措施使循环水通过凝汽器加热后,一部分水进冷却塔冷却,冷却后进循环水泵;另一部分水直接进循环泵入口,通过水泵加压后供热用户。热用户无法消耗的热量可通过调节进凉水塔的水量进行调节,保证了系统热平衡

(4)凝汽器出口至凉水塔电动阀设置连锁,压力高自动开启,使循环水泄压进凉水塔,保证凝汽器运行安全。

(5)汽轮机后气缸加装喷水降温泵,水源采用温度较低的除盐水补水。当后气缸排汽温度高于75益,自动开启水泵,开电磁阀,启动喷水减温,当排汽温度低于70益,停喷水减温。保证了汽轮机排汽温度,大大改善了汽轮机运行安全性,提高保险系数。

(6)自动调节热系统负荷,平衡采暖热负荷变化。凝汽器入口的循环水管道设置自动掺凉降温装置,采用3台500 m3/h水泵,,用于注入凉水掺凉。当采暖水回水水温度高时,高于50益,启动掺凉泵,将冷却塔水池内凉水补入采暖水回水(凝汽器入口)管道,通过变频控制泵的流量,可实现自动调节。同时补入的水由泄水调节阀控制回冷却塔,泄水阀开度根据系统水压自动调节,当系统水压高时泄水阀自动打开泄压。通过该系统保证了循环水出水温度小于65益,同时又保证了凝汽器的运行安全,循环水压力稳定不超压。

2 工业拖动式汽轮机低真空供热改造实施内容

为充分开发利用公司余热资源,实现节能减排,为公司创造经济效益,项目团队不断研究、探索余热利用新技术,突破了技术瓶颈,制定出一套详细系统改造方案,进行改造工艺设计,充分利用拖动式汽轮机排汽余热,通过增加汽轮机进汽量,保证汽轮机出力不变的同时,降低凝汽器真空度,提高排汽温度,使循环水温度提高至65益,形成工业拖动式汽轮机低真空供热系统。系统采用自动化控制,水温自动调节,保证了系统运行的安全性,保障了供热效果。

2.1工业拖动式汽轮机低真空供热系统改造内容

(1)将原有循环水系统由凉水塔散热的开式系统改为采暖闭式系统。将系统由:循环水泵—凝汽器—凉水塔--循环水泵,改造为:循环水泵—采暖用户—凝汽器—循环水泵。凝气器回水增加一条管直接连接循环水泵入口改为闭式系统;由原循环水供水母管接出两条DN7000管道和采暖热网系统供回水连接,中间加隔离阀门,采用电动阀门控制,接入控制系统,采暖季,关闭上冷却塔阀门,直接采用采暖循环水冷却凝汽器。

(2)凝汽器加固改造。正常运行工况下,凝汽器设计承压为0.3 MPa温度35益/45益。改造后,凝汽器设计承压为0.5 MPa温度50益/70益。

(3)改造汽轮机后气缸喷水降温装置,增大喷水量,满足高负荷状态下,排汽降温需求。并采用自动控制,当后气缸排汽温度高于75益时,自动启动喷水减温,当排汽温度低于70益时,停喷水减温。

(4)增加采暖热负荷调节系统,自动调节采暖循环水回水温度,平衡采暖热负荷变化。凝汽器入口的循环水管道设置自动补水降温装置,采用3台500 m3/h水泵,,用于注入凉水。当采暖水回水水温度高时,启动水泵,将冷却塔水池内凉水补入采暖水回水(凝汽器入口)管道,通过变频控制泵的流量,可实现自动调节。同时补入的水由泄水调节阀控制回冷却塔,泄水阀开度根据系统水压自动调节。

(5)控制系统增加安全连锁,保证系统安全。凝汽器出口至凉水塔电动阀设置连锁,压力高自动开启,使循环水泄压进凉水塔,保证凝汽器不超压,运行安全。

(6)增加锅炉汽轮机协调控制系统,工业拖动式汽轮机循环水用于供热后,排汽温度、压力提高,汽轮机效率下降,为保证其所拖动风机负荷稳定,需要增加汽轮机进汽量,锅炉提高负荷。保证安全运行需要。

(7)新加装2台开式循环水泵,自原循环水泵入口管道上开孔,经新加装的开式循环水泵升压后进入原冷却水用户,然后排至冷水塔储水池,经喷淋降温循环使用。

2.2 拖动式汽轮机低真空供热系统运行模式

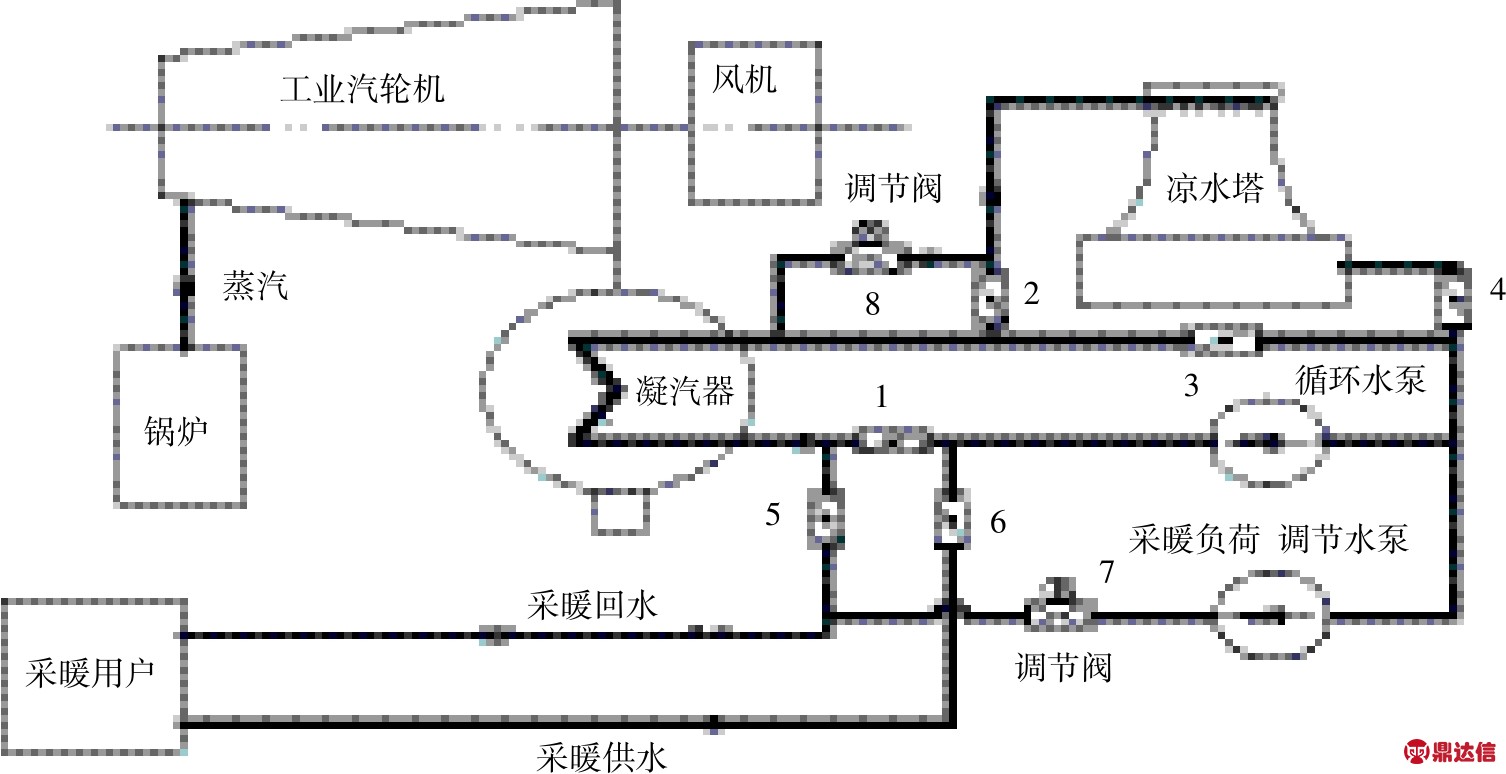

拖动式汽轮机循环水系统改造的工艺流程见图1。

图1 拖动式汽轮机循环水系统改造的工艺流程图

(1)非采暖季运行模式:打开阀门1、2、4,关闭阀门3、5、6、7、8,汽轮机循环水系统为开式系统运行,循环水通过循环水泵加压后,进凝汽器冷却汽轮机排汽,循环水将排汽热量带走后进冷却塔冷却,将热量散失到大气中,冷却后的水继续通过循环水泵进行循环。

(2)采暖季循环水供热运行模式:在采暖期,通过锅炉-汽轮机协调控制系统,提高锅炉负荷,增加汽轮机进气量,保证汽轮机出力,降低汽轮机凝汽器真空度,提高排汽温度,提高循环水温度,将冷水塔退出运行,关闭阀门1、2、4,打开阀门3、5、6,将凝汽器的循环水系统切换至由循环水泵、热水管网、凝汽器等组成的循环水回路,形成新的循环水供热闭式系统。凝汽器转变成了回水加热器,用户则变成了冷却塔,构成一个完整的循环回路,机组的冷源损失降为零,热效率提高至90%以上。

设置采暖热负荷调节系统,自动调节采暖循环水回水温度,平衡采暖热负荷变化。凝汽器入口的循环水管道设置自动补水降温装置,采用3台500 m3/ h水泵,用于注入凉水。当采暖水回水水温度高时,启动采暖负荷调节水泵,打开阀门7,将冷却塔水池内凉水补入采暖水回水(凝汽器入口)管道,通过变频控制泵的流量,可实现自动调节。同时补入的水由泄水调节阀8控制回冷却塔,泄水阀开度根据系统水压自动调节。

3 拖动式汽轮机低真空供热应用效果

通过3200 m3高炉汽动鼓风机所配HNK50/80型工业拖动式汽轮机进行低真空循环水供热改造,利用汽轮机循环水余热进行供暖,今年供采暖面积约180万m2,采暖系统切换至3200汽轮机循环水供热模式下运行后,汽轮机系统运行稳定,采暖效果良好,各片区热用户反映良好,达到了预期的效果。

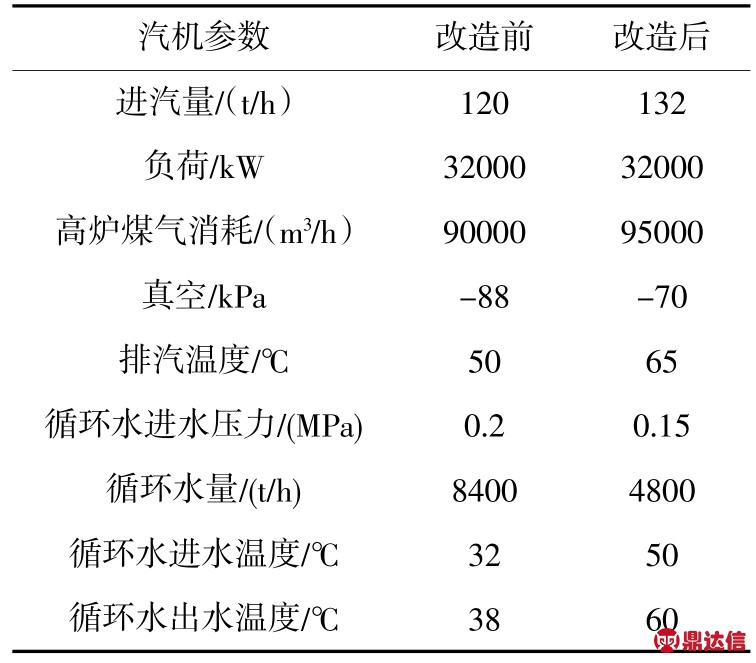

采暖期,低真空采暖模式下,汽轮机运行参数,如表1。

表1 改造前后汽轮机运行参数

由于采暖初期热用户消耗热量较小,采暖循环水系统创新采用半开放式运行模式。循环水通过凝汽器加热后,一部分水进冷却塔冷却,冷却后进循环水泵;另一部分水直接进循环泵入口,通过水泵加压后供热用户。热用户无法消耗的热量可通过调节进凉水塔的水量进行调节,保证了系统热平衡。

4 项目收益

3200 汽鼓风低真空供热改造项目于2013年7 月19日立项实施;2014年11月8日起对郭店片区、钢城新苑、鲍山花园北区、厂内十一五区域供热,供热面积180余万m2,系统运行稳定供热效果良好,达到预期效果。通过汽鼓风汽轮机低真空循环水供热技术开发,回收了循环水余热,节约了高品位一次能源,实现资源、能源的梯级利用,提高能源综合利用率,并减少余热大量排放浪费。并解决了拖动式汽轮机低真空供热改造的技术难题,是国内第一次对拖动式汽轮机进行低真空供热改造,填补了国内空白。系统采用自动化控制,水温自动调节,保证了系统运行的安全性,保障了供热效果,并首创供热模式和非供热模式一键切换,保障了系统的安全性,并摸索出一套由开式系统转为闭式系统操作模式,创新实施了半开半闭式系统运行模版,使系统热效率提高至90%以上。

3200 汽鼓风汽轮机低真空供热项目,2013年11月起供热,至2014年12月实现总采暖费收入5576万元,采暖配套费收入1692万元。采暖运行成本1805.2万元,2013年-2014年12月采暖实现纯收益5461.8万元。

5 拖动式汽轮机低真空供热应用前景

(1)拖动式汽轮机低真空供热的应用,解决了低真空循环水供热对汽轮机稳定性的影响,可输出优质稳定的热源,实现工业企业与城市的和谐共生、友好共赢,为解决公司面临的生存发展问题迈出了坚实一步。

(2)节约了高品位一次能源,实现资源、能源的梯级利用,提高能源综合利用率,并减少余热大量排放浪费;综合利用余热也节约高品位蒸汽消耗,也减少了SO2及CO2。

(3)拖动式汽轮机低真空供热提高了系统热效率。拖动式汽轮机低真空供热使机组热效率35%左右提高至90%以上。

(4)系统采用自动化控制,水温自动调节,保证了系统运行的安全稳定性,保障了供热效果,同时减少了人工投入。