摘 要:本文从生产活动方面,初步探索和思考了穿墙套管安装底座(钢板)消磁方法。所涉及的工艺和措施,打破原有的装铝条板的旧方法,有其现实和经济意义。本次思考和实践的总体思路是在安装套管的工作中,既要达到消灭闭合磁路,又要达到美观坚固,拆卸方便的目的。因此做了一次探索和一些建议,希望用于抛砖引玉,集广大同行的力量和建议达到他山之石可以攻玉的目的。

关键词:穿墙套管;钢板;闭合磁路;钎焊

1 钢板尺寸、厚度、预留的穿墙套管安装孔洞,以及待焊焊缝情况

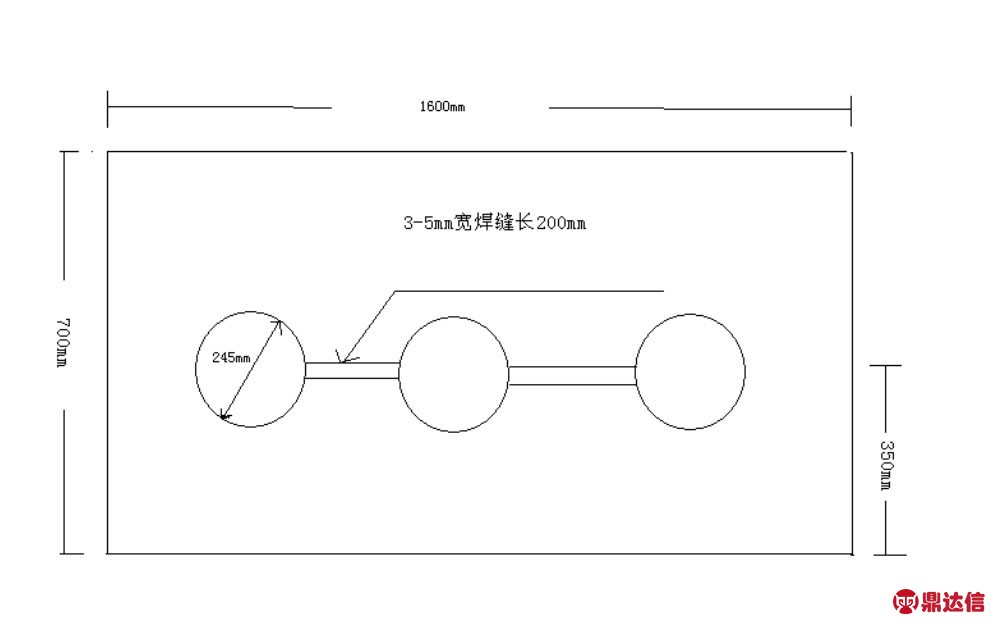

(1)待焊的镀锌钢板Q235类的碳素结构钢,钢板全长1600mm宽100mm板厚10mm,此板四个边缘已对称的焊接在建筑物基础的本体上,在钢板的中心上沿着长度方向均匀布置着3个直径245mm的互感器安装孔洞和两根分别长度为200mm宽3-5mm的待焊焊缝。

(2)待焊接钢板四个边均与建筑主体预埋构件经焊接呈刚性固定状态。

(3)技术要求:穿墙套管直接固定在钢板上时,套管周围不应形成闭合磁路。

图1

2 拟采用的工艺措施及思路

从我们班组现有的生产设备、技术和母材焊缝所处的空间位置等因素综合分析,选用比较成熟和传统的氧乙炔火焰钎焊的方法施焊较为可行。因此选用了具有优良的抗拉强度(可达13.8ma)的cuzn63黄铜焊条做焊接材料。(最为广泛的应用材料)和专用的301号溶剂来焊接此焊缝,(性质上层于异种金属焊接)考虑到钎焊的流散侵润作用,焊缝底部须加防漏措施且严密。用于钢类材料做底衬时为防止发生粘连母材应于底衬(垫块)具有足够的温差。本次焊接所用的钢垫块和夹具均是根据工作现场和焊缝所处的空间位置自制装配,并按焊接规范进行施焊。

3 施焊过程及出现的情况

(1)卸下待焊处的铝压板。

(2)待焊处两侧各3公分处用角磨机打磨出金属光泽。

(3)调整焊缝至水平状态。

(4)在焊缝底部加石棉板和钢垫。

(5)检查各项准备工作及措施完备。

(6)动火施焊接焊接火焰和要求。

(7)发现的问题:焊接完毕后,在自然冷却至60℃-70℃时(手能够触摸)听见清脆断续的开裂声,从形态上观看裂纹为贯穿形,沿焊缝长度方向开裂,且在焊缝中心线上(铜质材料开裂)减小焊接处火焰温度补焊后,出现同样的现象。

(8)随即向领导和技术负责人汇报,经过大家一起观察和分析得出如下结论:本质上讲由于焊接是热作业,且钎焊比电弧焊焊接热影响区要宽的多,整个焊缝和母材在高温度的作用下,经过一个焊接热循环(冷热冷)的过程,本质上铜与钢的膨胀系数不一样,冷却时产生的收缩应力必然很大、且应力产生是不可避免的。应力过大的原因与直线形状焊缝焊接有相当的关系。在焊缝和热影响区,冷却过程中、产生的收缩应力大于铜的抗拉强度,另外一个因素是铜焊缝在冷却过程中(从液态到到固态到室温下经过一次、二次结晶的过程,受到钢板(焊缝两侧)先期收缩,一边已开始收缩,铜还处在塑性阶段,也是本次焊接最关键最主要的因素。

4 最后一次焊接

鉴于以上因素,在运维检修部及变检一班全体同事的大力支持鼓励下采取了一个补充措施,即在焊缝两侧热影响区内平行于焊缝边缘15mm左右开一条长度180mm左右且在两端各打一个¢4mm左右的孔,先焊铜焊缝,待冷却至室温(二次结晶完毕后)经查无裂纹后在用电弧焊补焊,新开的那条缝(目的是消除大部分铜焊缝收缩时产生的应力)观察到铜焊缝在整个冷却过程,消除应力的那条焊缝拉宽1-2mm。补焊消应缝时,采用分段法、点焊、严格控制好板材温度,以手能摸为准,(经验告诉我们,温度越高产生的局部应力越大)同时用圆状小锤锤击焊缝边缘。最后确认焊接成功,同时也应证了一句话(要想焊得好,全凭敲得好)

5 本次焊接法的一点思考和小结

(1)良好的焊缝和构件,应处在能够自由膨胀和自由收缩的状态。

(2)本次待焊的钢板被钢性的连接在建筑物的本体上,四周及整体已无自由膨胀的可能,只有焊缝和热影响区在发生明显的膨胀和收缩,是产生焊接应力集中的根源。是其固有的特点。

(3)预计大而厚的钢板,虽在自由状态下,不整体预热保温施焊同样会出现上述拉裂现象(在材料中心开槽补焊,非等强度、异种金属前提)

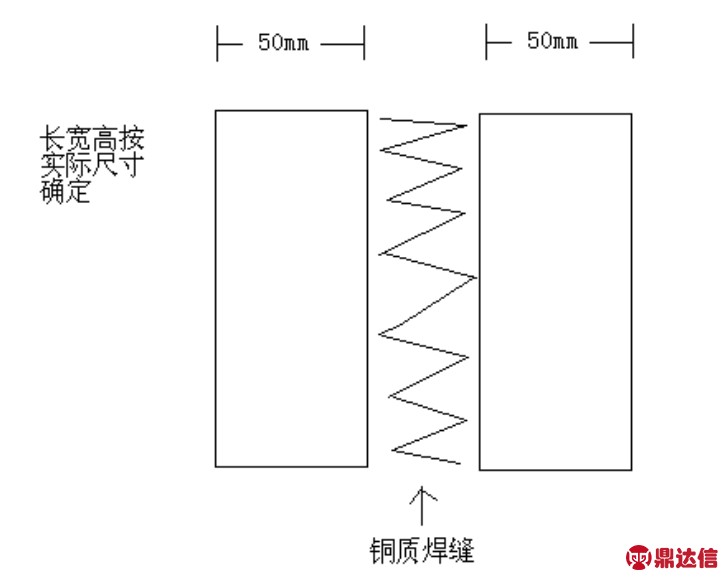

图2

(4)直线型焊缝火焰钎焊,本身就不利于应力的扩散、降解。

(5)本次钎焊最大的困难是与应力的挑战,应力是产生裂纹直接原因,因此具有典型意义。

6 针对性建议

(1)遇到相似情况能够冷却作业优先考虑冷却作业。

(2)要求导电不导磁的材料连接,建议设计成型材,采用嵌入式槽卡形式,加压板等方式连接如凹型对凸型板材的选用无磁性、不锈钢或钛合金等材质。嵌入后碳钢接触处可实施电弧焊点固焊。优点是快捷方便。

(3)如遇到相同情况也可考虑预先焊接一个成形件、然后搭接在钢质基础上进行点固焊。如图2。

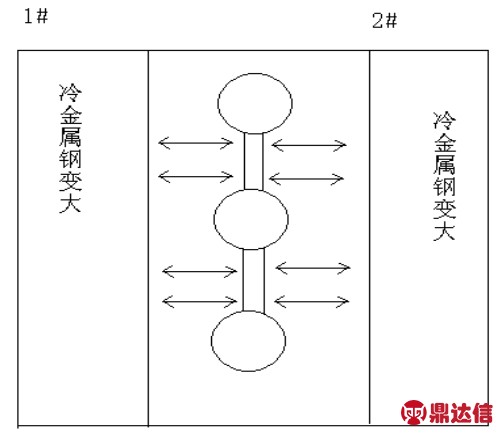

图3

7 本次焊接应力浅析

箭头所指的方向是膨胀方向且在1#、2#线处受刚性阻碍。冷却后在相反方向必产生较大的收缩应力。