摘要:针对快速变压吸附制氧浓度和回收率低问题,提出了用于提高产氧浓度和回收率的中间气两步充压的快速真空变压吸附流程,并对该流程进行了研究。结果表明:在快速真空变压吸附制氧过程中,中间气先在出气端充压可以有效提高产氧浓度,之后再在进气端充压可提高氧气回收率。出气端充压前中间气压力及氧浓度和进气端充压后床层压力是影响产氧浓度和回收率提高的关键参数。当吸附和解吸压力分别为240、60 kPa时,循环氧气回收率为34.57%,且每天产单位吨氧需吸附剂量为61.18 kg·TPD−1。

关键词:吸附;分离;制氧;充压;数值模拟

引 言

快速变压吸附(rapid pressure swing adsorption,RPSA)工艺具有周期短、生产率高等优点,特别适用于微型医疗制氧领域[1-4]。RPSA最初是由Kadlec等[5-7]提出的,在单吸附床内操作,循环由升压吸附和降压解吸组成,但回收率很低(<10%)。为了改善性能,研究人员对RPSA制氧过程的充压[8-9]、解吸[10-13]、压降[1]及吸附器结构[14-15]等因素进行模拟研究,结果表明压降、传质阻力及非等温性等因素是影响制氧效果的主要因素。之后,Chai等[3]搭建了微型RPSA制氧实验装置,研究循环周期缩短对床层因子[16](即每天产单位吨氧需吸附剂量)[bed size factor (BSF),kilograms of adsorbent in pressure swing adsorption unit per ton of contained O2 per day production rate (TPD)]的影响,当吸附和解吸压力比为4及循环周期约为5 s时,BSF最小为10~25 kg·TPD-1,该性能表明应用RPSA技术的制氧机吸附床有大幅度缩小的潜力。为了推进RPSA制氧技术应用,Rama Rao等[17-19]搭建了较大的基于Skarstrom循环RPSA制氧实验装置,研究了吸附剂及吸附压力对制氧性能影响,当吸附和解吸压力分别为400、100 kPa时,氧气回收率约为25%,且BSF最小约为44 kg·TPD-1,但存在吸附压力高或回收率低的问题。Wu等[20]在上述实验装置中研究具更高分离因子的制氧吸附剂对RPSA制氧性能的影响,吸附和解吸压力分别为320、100 kPa时,氧气回收率为30.7%,BSF约为68 kg·TPD-1,但吸附压力仍较高。高吸附压力的快速循环易引起吸附剂流化、团聚及粉化等不利影响[21-23],尤其对于RPSA中为减小传质阻力所用的细颗粒吸附剂[1]。

快速真空变压吸附(rapid vacuum pressure swing adsorption,RVPSA)的设计则会削弱上述不利影响并会获得更好循环性能[21],而微型压缩真空一体技术发展[24]为RVPSA的实现提供了可能。祝显强等[25]研究了RVPSA制氧的中间气出气端充压过程,吸附和解吸压力分别为240、60 kPa时,氧气回收率为29.45%,BSF约为83 kg·TPD-1,但回收率仍较低。综上所述,RPSA制氧研究取得了较大进展,但仍存在回收率低等问题。两塔变压吸附循环中常用两端均压或多次均压的方法来提高回收率[26-27],为此,提出用含较高氧浓度的中间气分别在出气端和进气端充压的两步充压来提高回收率,并研究工艺参数对产氧性能的影响,以期为RPSA制氧技术进一步研究提供参考。

1 研究方法

1.1 RVPSA制氧实验

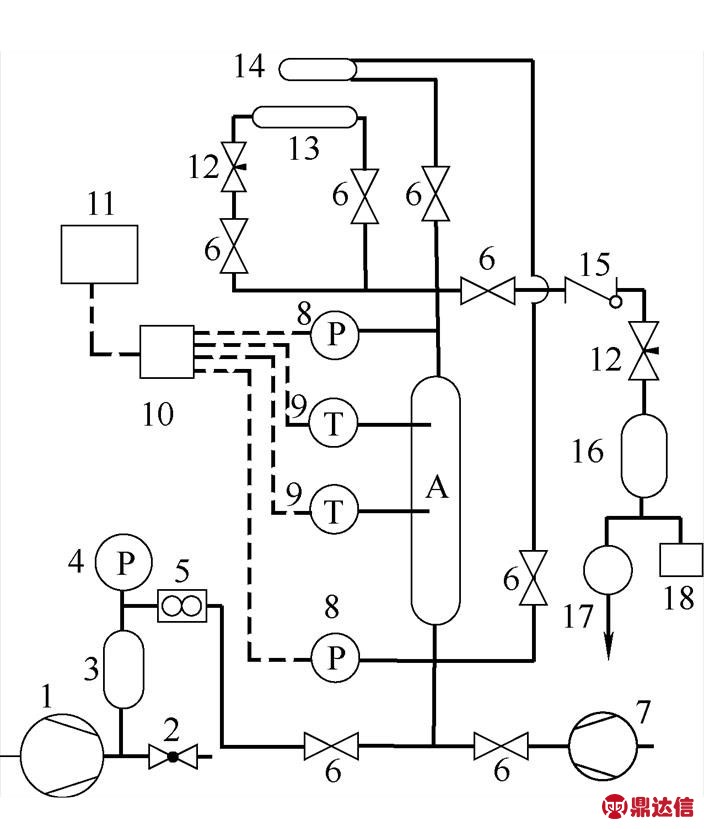

1.1.1 实验装置 图1为带有中间气两步充压的RVPSA制氧实验系统,装填制氧吸附剂100 g,装填高度0.24 m,塔径0.03 m。吸附塔上端设置有用于收集吸附结束后传统RPSA循环中被直接排放气体的缓冲罐13和14,其体积分别为0.15、0.1 L。由于回收的这部分气体氧浓度较产品气的氧浓度低,故称之为中间气。根据中间气氧浓度大小分两次回收,氧浓度较高的中间气先收集到缓冲罐13,节流阀12用于调节中间气浓度,而后部分氧浓度较低的中间气收集到缓冲罐14。吸附床完成解吸后先用缓冲罐13中的中间气在出气端充压,而后再用缓冲罐14中的中间气在进气端充压。

图1 RVPSA实验系统

Fig.1 Schematic diagram of RVPSA experimental unit

1—air compressor; 2—valve; 3—feed gas tank; 4—pressure gauge; 5,17—flowmeter; 6—solenoid valve; 7—vacuum pump; 8—pressure sensor; 9—thermocouple; 10—data acquisition system; 11—computer; 12—throttle; 13, 14—intermediate gas tank; 15—check valve; 16—product tank; 18—oxygen detector

测量部分所用的仪器为TY-3800磁氧分析仪,测量范围为0~100%,测量精度为≤0.3% FS,分辨率为0.01%;精密压力表量程为0~0.4 MPa,精确度等级0.4级;精密真空表,量程为0~-0.1 MPa,精确度等级0.4级;DK800-6F型浮子流量计,测量范围0~2 m3·h-1,准确度为2.5级;LML-2湿式气体流量计,额定流量0.5 m3·h-1,准确度为±1%;直径为0.3 mm T型热电偶,分辨率0.1℃,响应时间为0.3 s,用安捷伦34972A采集温度数据。

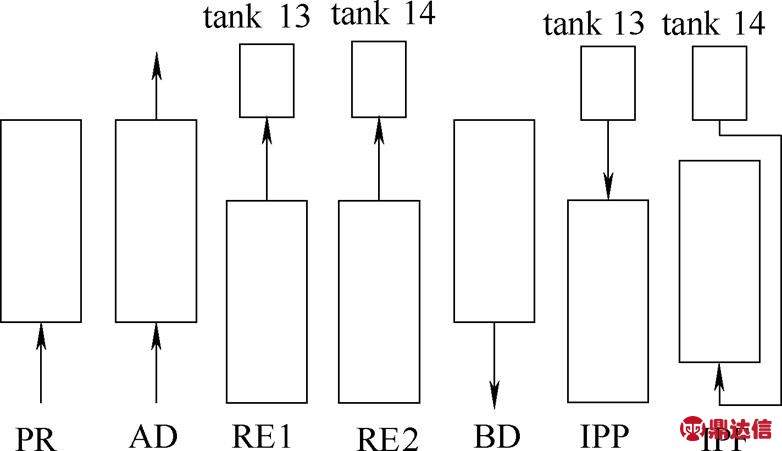

1.1.2 循环过程 具有中间气两步充压的RVPSA循环如图2所示,循环步骤包括原料气充压(feed pressurization,PR)、吸附(adsorption,AD)、第1次收集中间气(first recovery,RE1)、第2次收集中间气(second recovery,RE2)、降压解吸(blowdown,BD)、中间气出气端充压(intermediate gas pressurization from product end,IPP)及中间气进气端充压(intermediate gas pressurization from feed end,IPF)。

图2 循环顺序

Fig.2 Cycle sequence

1.2 RVPSA制氧数值模拟

1.2.1 控制方程建立 为了简化模型,采取以下假设:认为原料空气为N2(79%)和O2(21%)的理想气体混合物;等温线模型采用扩展Langmuir方程;吸附动力学采用LDF模型;忽略径向扩散、浓度及温度分布;忽略吸附剂颗粒内浓度和温度梯度;忽略吸附器壁热传导和外壁传热阻力。

气相组分质量守恒方程为[15]

(1)

(1)

气相总质量守恒方程为[15]

(2)

(2)

气相能量守恒方程为[9, 11]

(3)

(3)

吸附剂能量守恒方程为[9, 11]

(4)

(4)

吸附动力学为

(5)

(5)

床层压降(Ergun方程)为

(6)

(6)

1.2.2 模型参数确定 吸附等温线模型为[28]

(7)

(7)

氧氮吸附热计算[29]

(8)

(8)

吸附动力学参数计算[30-31]

(9)

(9)

(10)

(10)

床层平均孔隙率[28]

(11)

(11)

组分质量轴向扩散系数[1, 30]

(12)

(12)

(13)

(13)

(14)

(14)

气体与吸附剂间对流传热系数计算[32]

(15)

(15)

气体与吸附器内壁间对流传热系数计算[30]

(16)

(16)

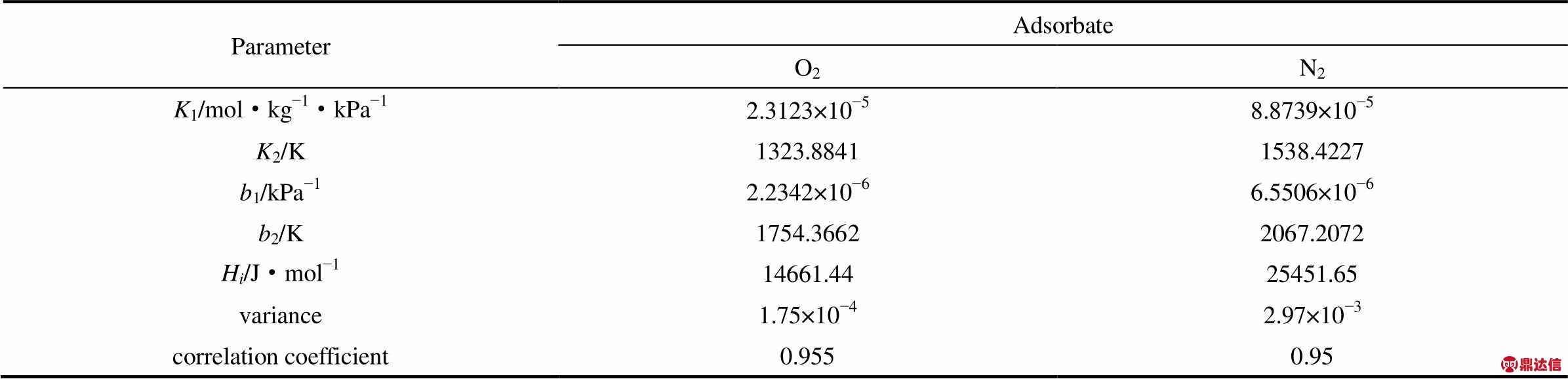

由Autosorb-1吸附仪(美国康塔)及自制静态吸附仪[33]测得吸附剂等温线,并拟合得到Langmuir参数、拟合方差和相关系数见表1。

表1 吸附等温线Langmuir参数

Table 1 Values of Langmuir isotherm parameters

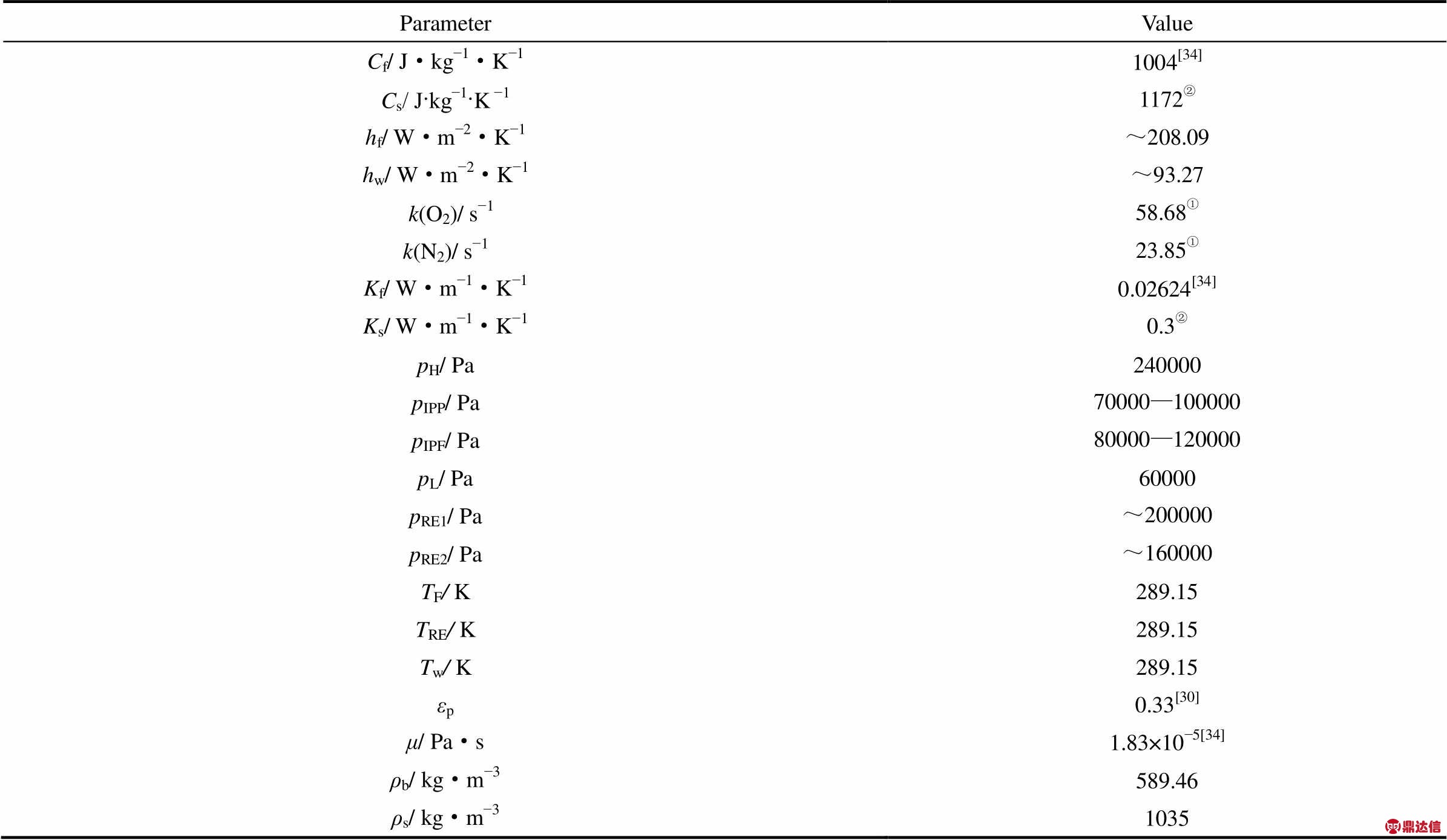

按式(9)~式(16)计算得到部分模型参数及物性参数见表2。

表2 部分模型参数及物性参数

Table 2 Partial model parameters and physical parameters

① LDF mass transfer coefficient was estimated by Eq. (9).

②Physical parameters offer by Manufacturer.

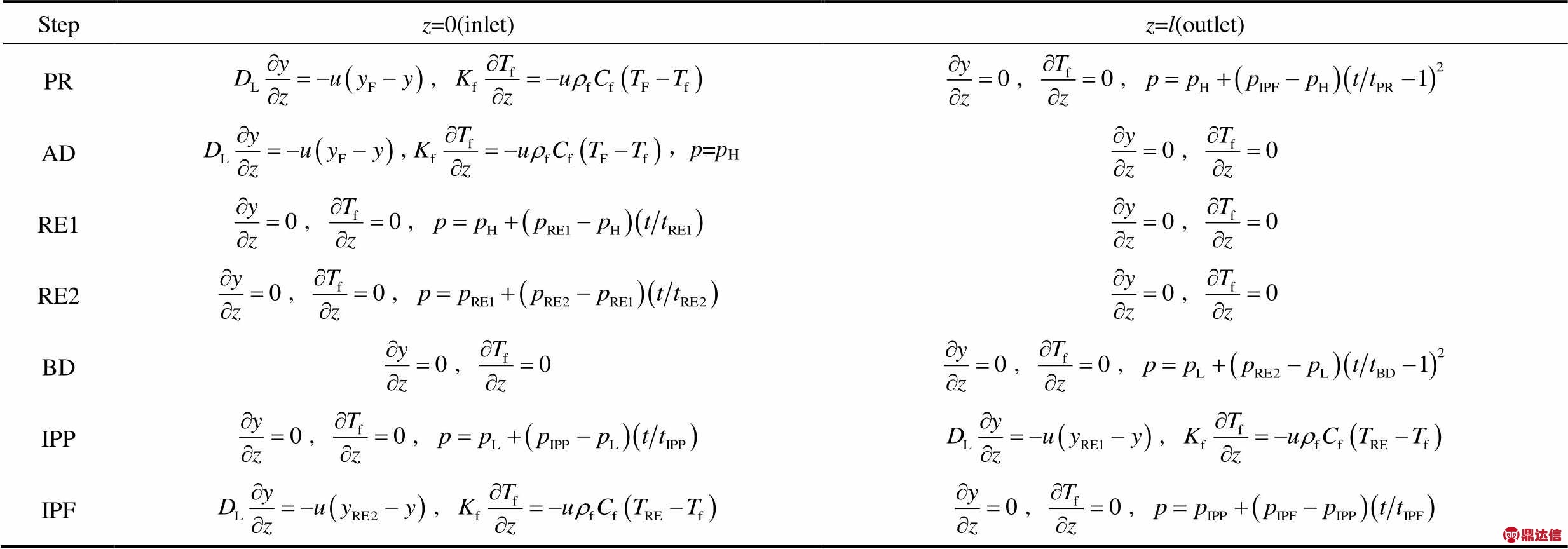

1.2.3 边界条件边界条件设置见表3。

表3 边界条件[22, 35]

Table 3 Boundary conditions[22, 35]

1.2.4 离散及求解方法 采用内节点法将计算域分成100个子区域,对控制方程在控制区域内进行积分得节点方程组,对流项采用一阶迎风格式,时间步长为0.01 s,用Matlab R2009a软件编写程序并求解,迭代误差≤10−4。

2 结果与讨论

2.1 模型验证结果

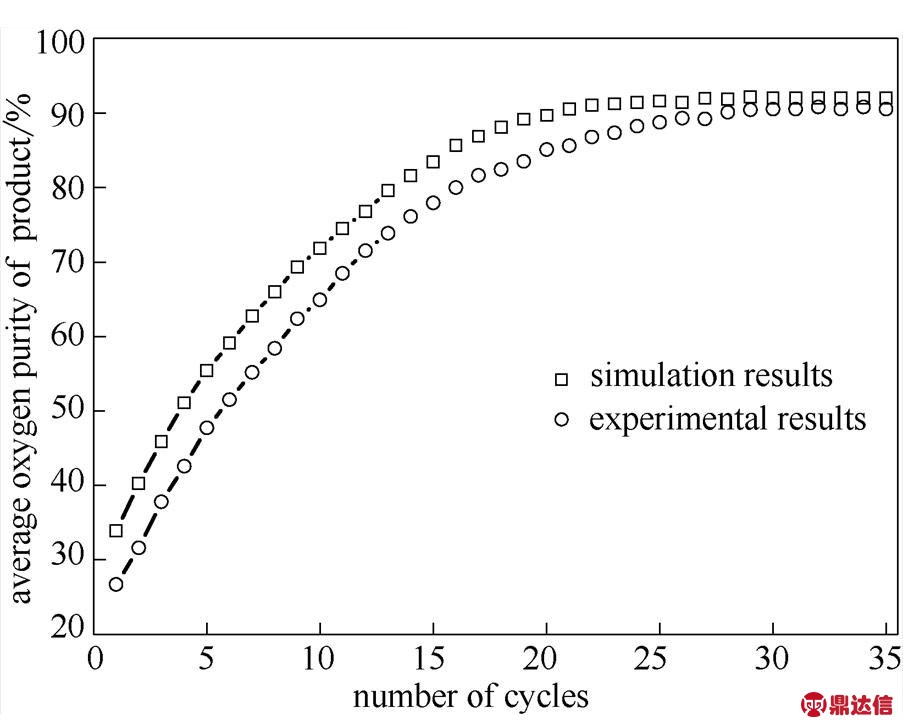

图3显示了产氧浓度模拟及实验值对比,随循环次数增加,产氧浓度逐渐增加,大约经过30个循环,浓度基本稳定,模拟值为91.98%,比实验值高1.18%。这是由于模拟中忽略氩气存在,而产品气中氩含量约为3%[28]。而循环初期误差较大是由于实验初始缓冲罐13和14中含有空气,模拟没考虑该因素。

图3 模拟产氧浓度与实验值的对比

Fig.3 Comparison of calculated oxygen purity with experimental results

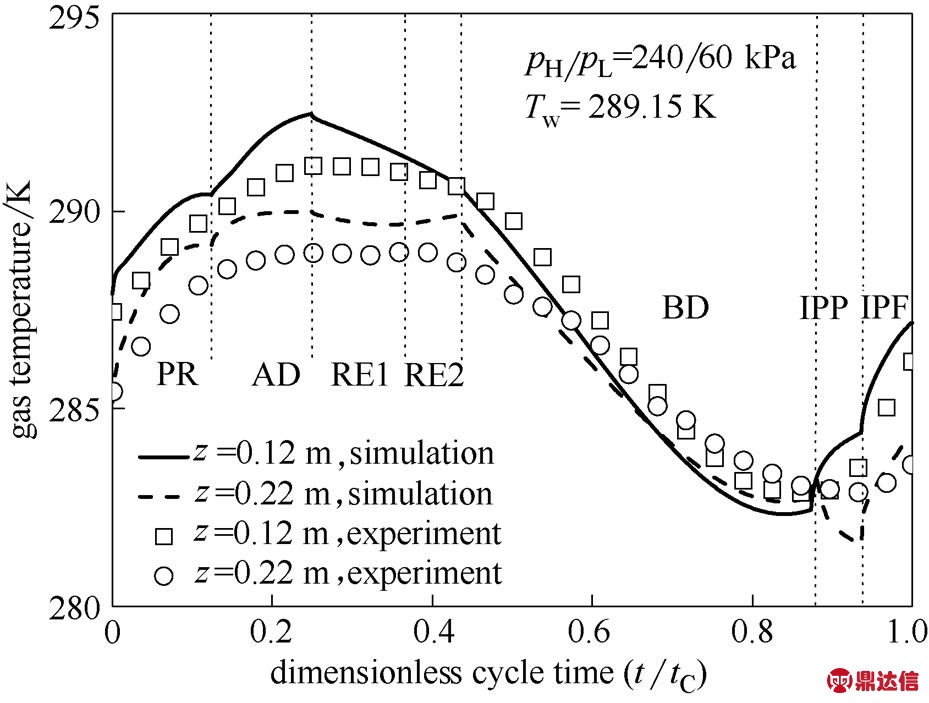

图4为循环达稳定后床层轴向z=0.12 m及0.22 m位置处气体温度变化,气体温度在原料气和中间气进气端充压时快速上升,吸附时略有升高,两次收集中间气阶段略有下降,而降压解吸时快速下降,循环周期内温度变化约为10℃,而模拟和实验值误差在2℃以内,可认为模型能预测温度场变化。

图4 床层气体温度变化

Fig.4 Gas temperature changes during a cycle

2.2 中间气出气端充压对产氧过程的影响

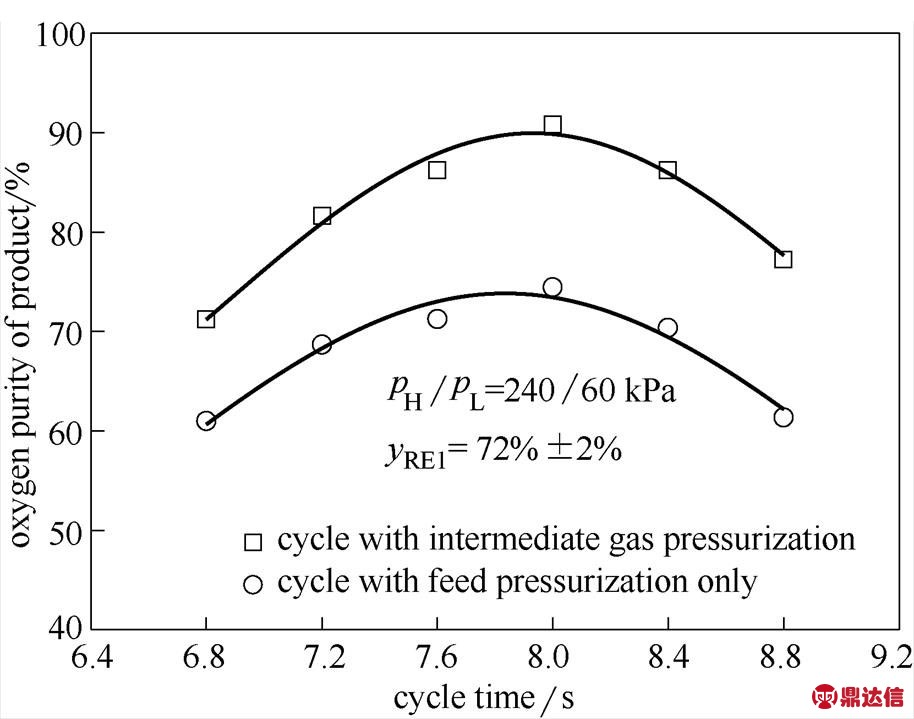

2.2.1 中间气出气端充压对产氧浓度的影响 图5为有中间气出气端充压的RVPSA循环与仅有原料气充压的RVPSA循环产氧浓度随循环周期变化,其中产氧流量为0.75 L·min−1,中间气充压前的压力为165 kPa。由图可以看出,产氧浓度随循环周期延长先增加后减小,存在最佳循环周期。对有中间气充压的循环,最佳周期为8 s,各步骤时间为tPR=1 s,tAD=1 s,tRE1=1 s,tBD=4.5 s,tIPP=0.5 s;而对仅有原料气充压的循环,最佳周期为7.8 s,各步骤时间为tPR=2.3 s,tAD=1 s,tBD=4.5 s。

图5 循环周期对产氧浓度的影响

Fig.5 Effect of cycle time on oxygen purity of product

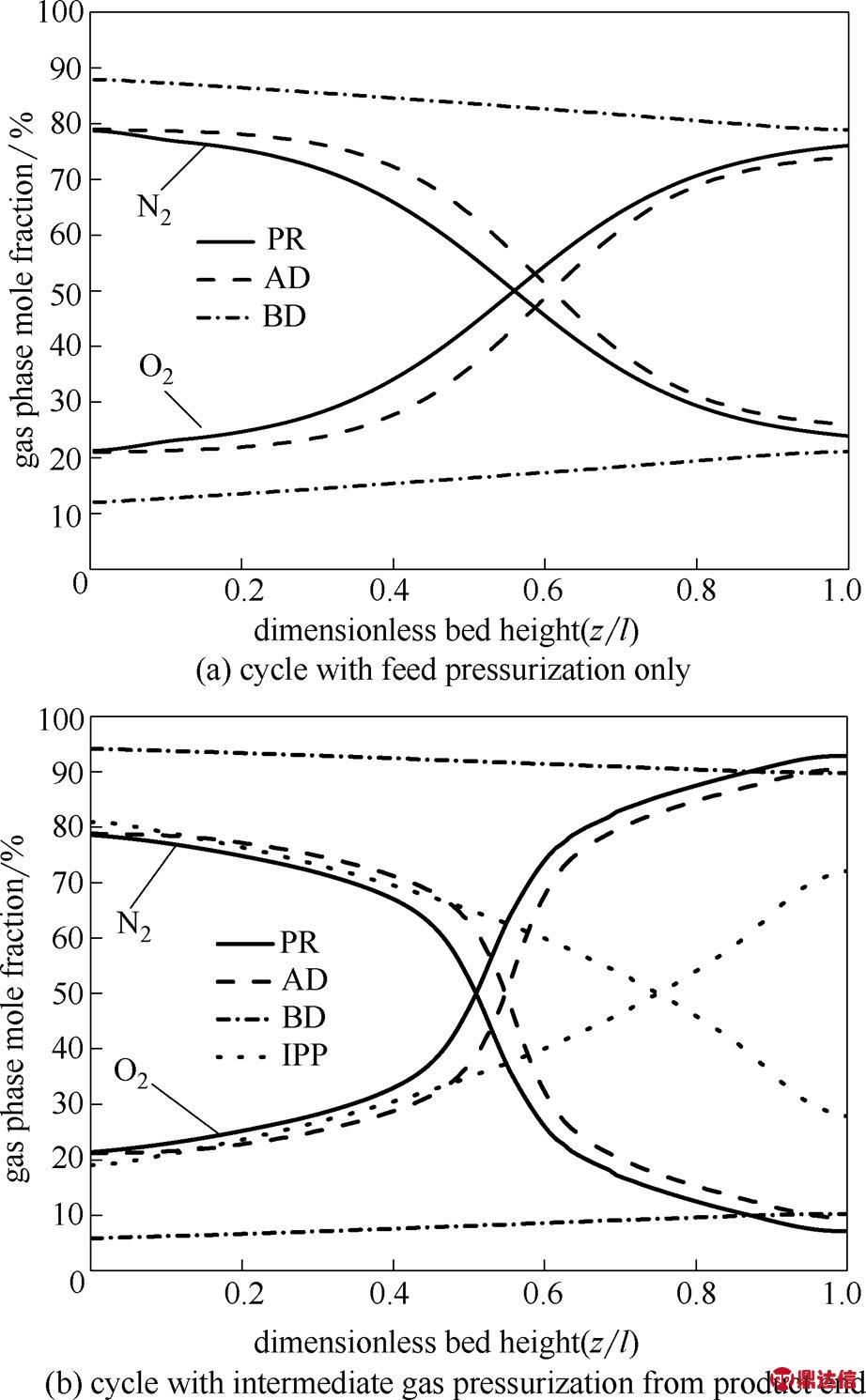

由图5还可以看出,RVPSA循环中增加中间气出气端充压后可有效提高产氧浓度,循环周期为8 s时,产氧浓度为90.8%,比仅有原料气充压的循环提高16.35%。图6(a)、(b)分别给出了仅有原料气充压的循环和有中间气出气端充压的循环床层气相组分浓度分布,由图6(a)可以看出,仅有原料气充压的循环由于床层解吸不彻底,吸附时气相氧浓度在轴向增加趋势平缓,产氧浓度较低;由图6(b)可以看出,增加中间气出气端充压后,由于中间气的氧浓度较高,出气端充压使靠近出气端床层部分氮气被“置换”为氧气,并将氮气浓度波压缩,使氮气更多地分布在进气端,而出气端气相氧浓度快速提高,从而吸附阶段获得较高氧浓度的产品气[25]。

图6 充压对气相组分浓度分布的影响

Fig.6 Effect of pressurization step on gas phase concentration distribution

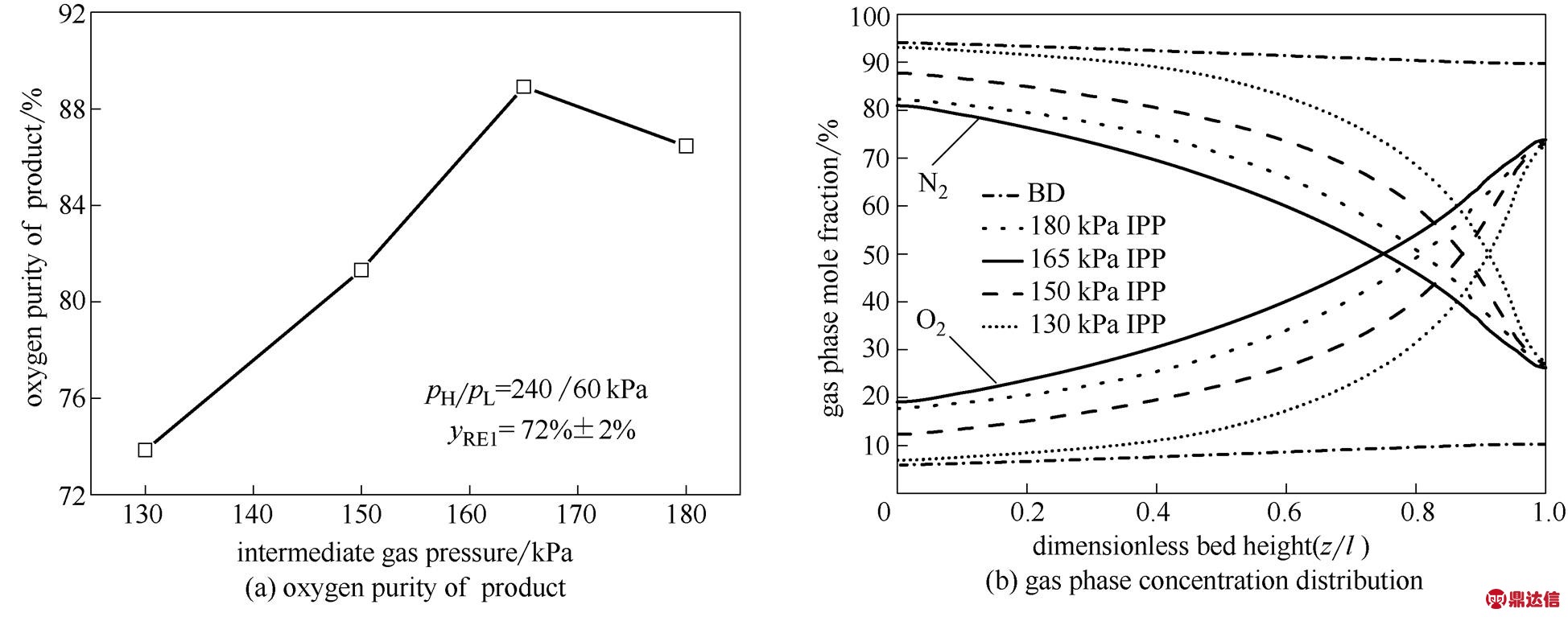

2.2.2 中间气出气端充压前压力和氧浓度对产氧过程的影响 循环周期保持不变,出气端充压前中间气压力对产氧浓度和充压结束后气相组分浓度分布的影响如图7所示。由图可以看出,随着充压前中间气压力降低,产氧浓度先增大后减小,存在最大值;中间气压力较高时气流速度快,与吸附剂接触时间短,对氮气“置换”不充分,气相氧浓度提高幅度较小,而压力较低时中间气中用于氮气“置换”的氧气较少,气相氧浓度提高幅度也较小。

图7 充压前中间气压力对产氧浓度和气相组分浓度分布的影响

Fig.7 Effect of intermediate gas pressure on oxygen purity of product and gas phase concentration distribution

图8为出气端充压前中间气氧浓度对产氧浓度和充压结束后气相组分浓度分布的影响,其中中间气出气端充压前压力为165 kPa。由图可以看出,随着中间气氧浓度升高,产氧浓度也升高;中间气氧浓度越高时,充压时所“置换”的氮气更多,靠近出气端气相氧浓度越高,故产氧浓度也较高。

图8 充压前中间气氧浓度对产氧浓度和气相组分浓度分布的影响

Fig.8 Effect of oxygen purity of intermediate gas on oxygen purity of product and gas phase concentration distribution

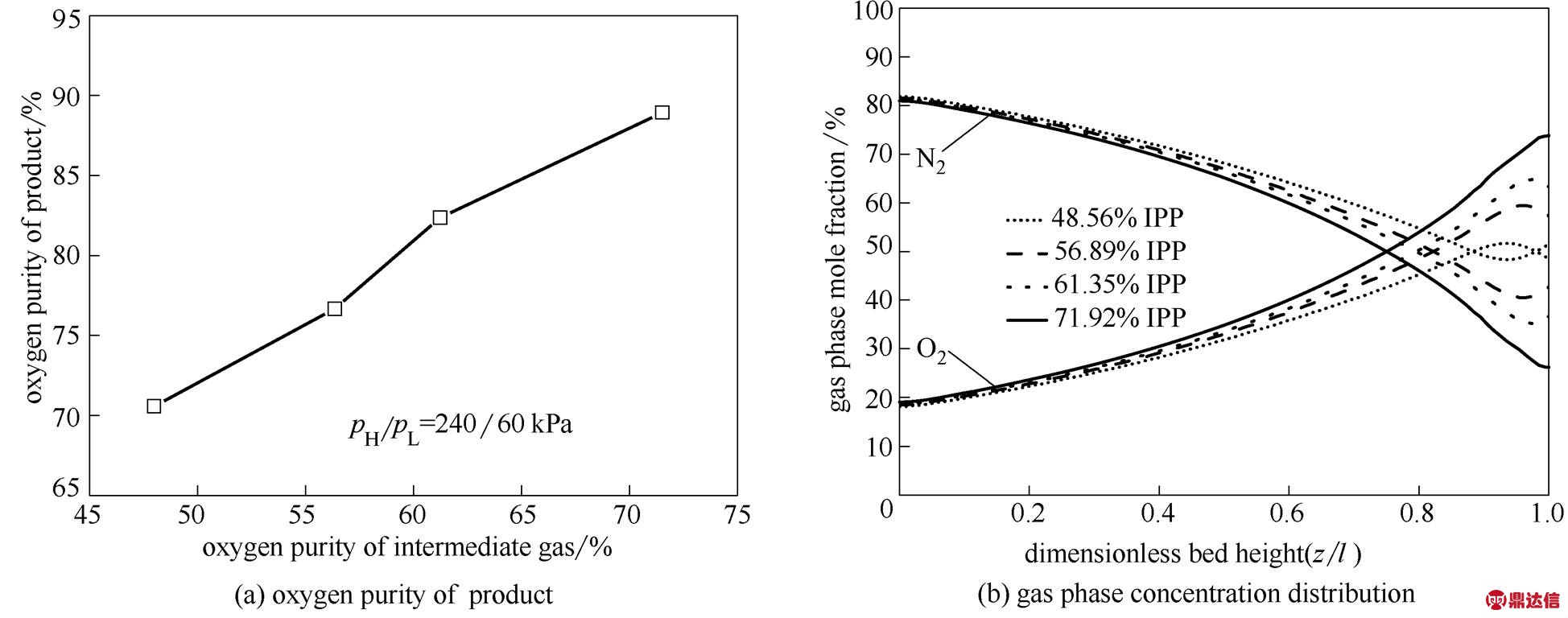

2.3 中间气进气端充压对产氧过程的影响

中间气先在出气端充压,再在中间气进气端充压的RVPSA循环最佳周期仍为8 s,各步骤时间分别为tPR=1 s,tAD=1 s,tRE1=1 s,tRE2=0.5 s,tBD=3.5 s,tIPP=0.5 s及tIPF=0.5 s。图9(a)为RVPSA循环中间气进气端充压后压力对回收率的影响,其中产氧流量为0.9 L·min−1,出气端充压前中间气的压力为165 kPa。由图9(a)可以看出,进气端充压后的床层压力越高,氧气回收率越高,但随着床层压力进一步升高,回收率增加幅度逐渐减小,这是由于床层压力的升高需要更多的中间气,但中间气氧浓度会随之下降。图9(b)给出了中间气进气端充压过程中床层气相浓度分布的变化,随着中间气进气端充压进行,靠近进气端气相氧浓度快速提高,可减少用于充压的原料气,从而提高回收率。

图9 中间气进气端充压后压力对回收率和浓度分布的影响

Fig.9 Effect of bed pressure at end of IPF step on recovery and gas phase concentration distribution

2.4 基于中间气两步充压的RVPSA循环性能分析

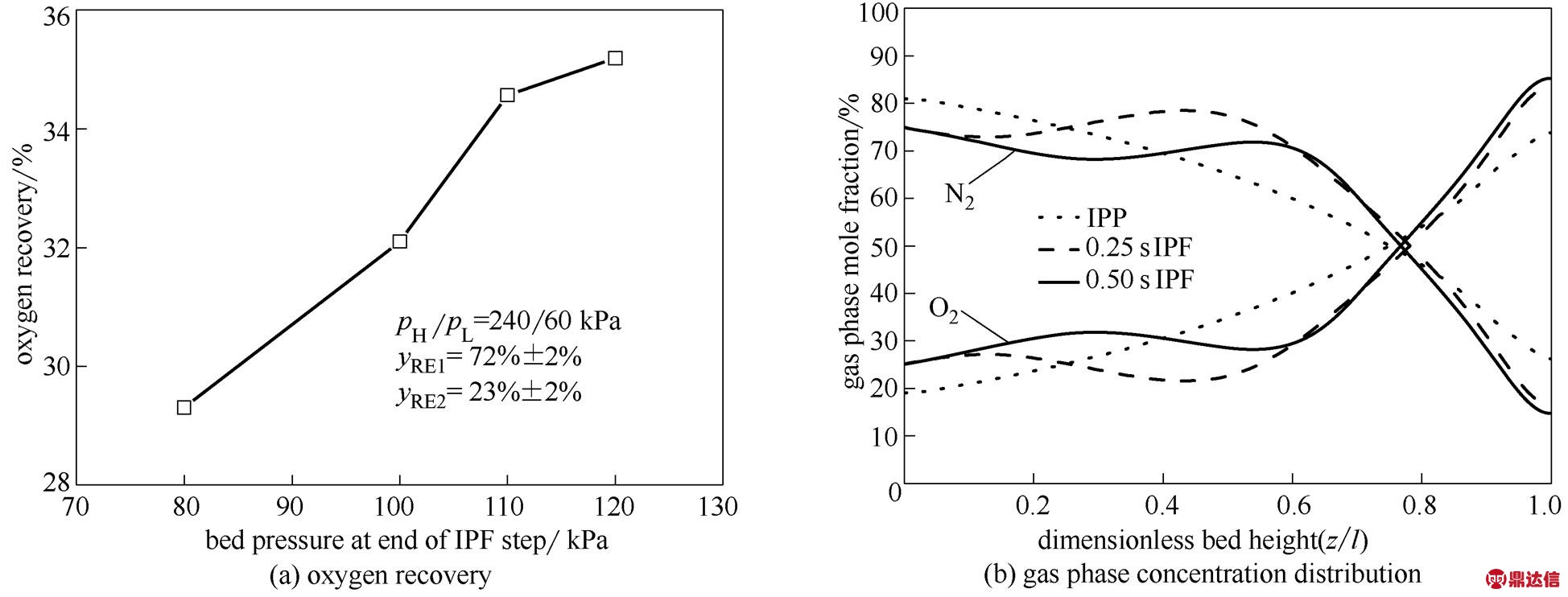

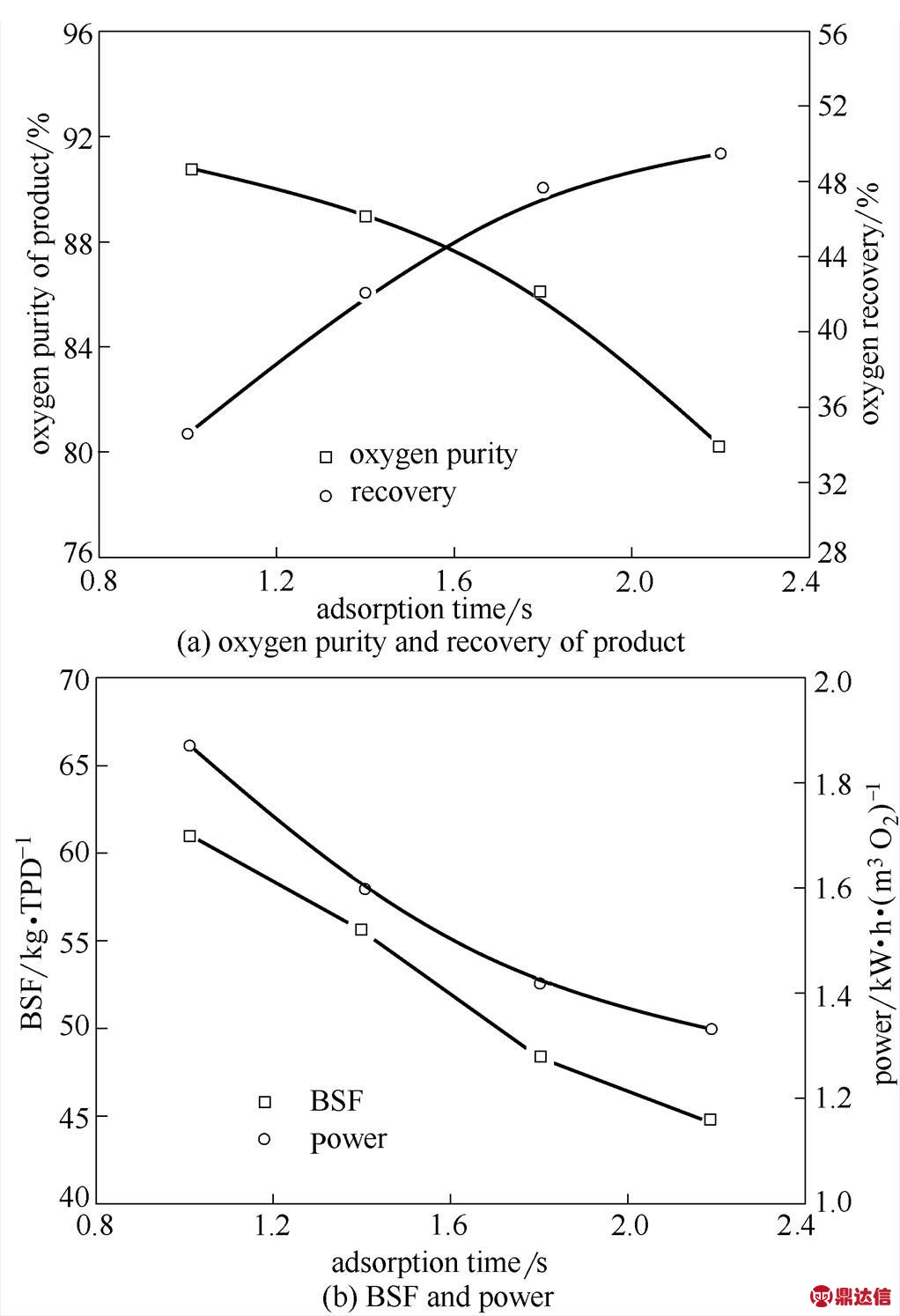

2.4.1 吸附时间对循环性能的影响 改变中间气两步充压的RVPSA循环中的吸附时间,其他步骤时间不变,吸附时间对产氧浓度、回收率、BSF及单位制氧能耗的影响如图10所示,制氧能耗按式(17)计算[36]

(17)

(17)

其中多变系数γ取1.4,多变效率η为0.72。

图10 吸附时间对循环性能的影响

Fig.10 Effect of adsorption time on cycle performance

由图10可以看出,随着吸附时间的增加,产氧浓度、BSF及单位制氧能耗逐渐下降,而回收率逐渐增加;当产品气中氧体积分数为90.8%(产氧流量为0.9 L·min−1),回收率为34.57%,比仅有中间气出气端充压的循环[25]的回收率提高约5%,比Rama Rao等[17-20]的RPSA循环回收率提高约5%~10%,BSF为61.18 kg·TPD−1,传统PSA制氧系统BSF约为350 kg·TPD−1[3],充分说明RPSA生产率高的特点。而RVPSA制氧能耗(约90% O2)为1.88 kW·h·(m3 O2)−1,比传统产氧量≤3 L·min-1的微型制氧机[能耗约1.6 kW·h·(m3 O2)−1]增加17.44%,这是由于增加了真空泵(O2体积为标准状态下)。

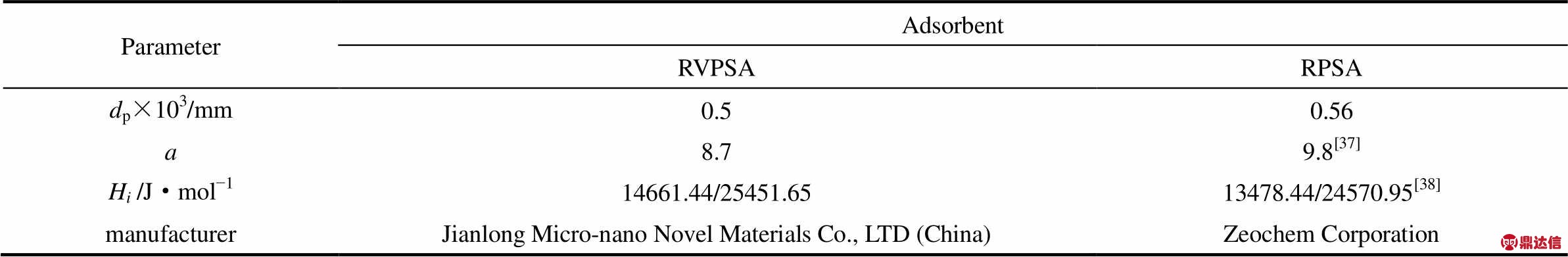

2.4.2 循环BSF较高的原因分析 RVPSA循环的BSF较高原因分析如下。表4给出了本文RVPSA和Rama Rao等[17-20]的RPSA系统所用吸附剂对比。由表4可以看出,在压力和温度分别为101.325 kPa和291 K时,本文中吸附剂分离因子较小,是造成BSF较高的主要原因。

表4 两种制氧吸附剂的性能对比

Table 4 Performance parameters of two nitrogen adsorbents

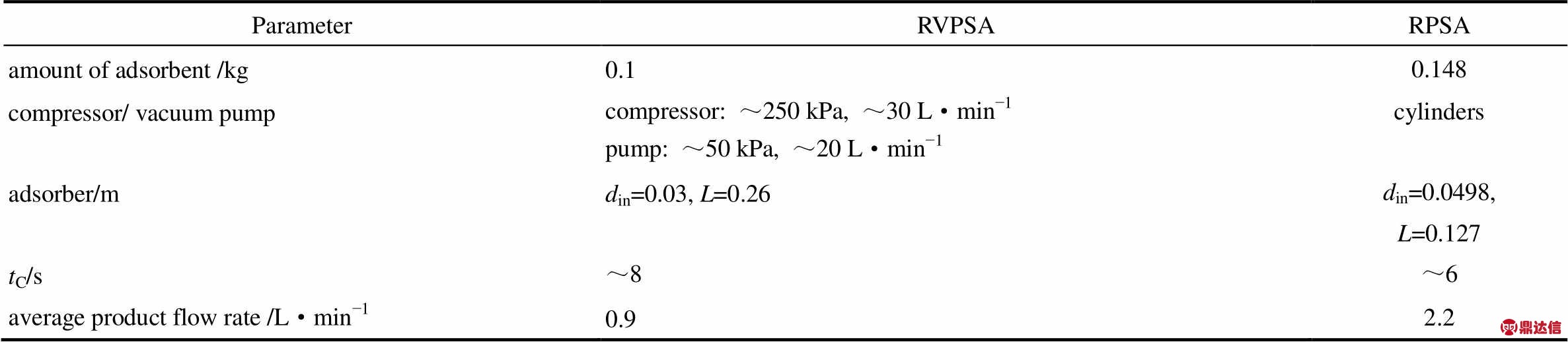

表5给出了本文RVPSA和Rama Rao等[17-20]的RPSA系统设备及工艺参数对比。由表可知,RVPSA循环由于两步充压使循环周期比RPSA[17-20]多2 s,且产气量较小,是造成BSF较高的重要原因。

表5 设备及工艺参数的对比

Table 5 Comparison of equipment and process parameters

3 结 论

(1)RVPSA制氧过程中采用中间气出气端充压可以有效提高产氧浓度,而进气端充压可提高氧气回收率,比仅有原料气充压的循环分别提高16.35%和5%。

(2)带有中间气两步充压的RVPSA制氧循环中间气出气端充压前的压力及浓度和中间气进气端充压后压力是影响产氧浓度和回收率提高关键参数。

(3)RPSA工艺可有效降低BSF,当吸附和解吸压力分别为240 kPa和60 kPa,采用中间气两步充压的RVPSA制氧系统BSF为61.18 kg·TPD-1。

符 号 说 明