摘要:设计了一种数字输出热隔离式MEMS气体质量流量传感器,芯片加热电阻与测温电阻完全热隔离,流量值采用UART串口输出。分析了恒温差电路、上下游测温电路、HX711模数转换电路及STC15W408AS单片机电路的设计。针对制造中存在的性能差异,设计了适用于批量制造的标定方法。测试结果表明:传感器具有平滑的输出特性,经过标定后,具有较高的一致性及重复性,适合于工业等领域。

关键词:微机电系统;数字输出;热隔离;气体质量流量;标定

0 引言

基于热式原理的气体质量流量传感器,无需额外的温度及压力传感器,即可直接测量气体的质量流量[1]。在测量气体质量流量的应用中,具有系统简单可靠,生产成本低的优点。随着MEMS技术的发展,由铂电阻丝构成的传统热式气体质量流量传感器,逐步被功耗低、灵敏度高、响应快、易批量生产、体积小的MEMS传感器所取代[2-3]。

本文介绍一种数字输出热隔离式的MEMS质量流量传感器,测温电阻与加热电阻之间完全热隔离,加热电阻产生的热量只能通过气体传导到测温电阻,这种结构能够进一步提高传感器的响应时间及灵敏度[1,4]。采用低失调电压,轨到轨运放AD8628构成恒温差电路,24位模数转换芯片HX711对温差测量电桥的微小电压进行放大及模数转换, STC15W408AS微控制器根据模数转换结果及EEPROM中存储的标定数据,计算出气体的质量流量数值并采用串口输出。

1 MEMS芯片结构及工作原理

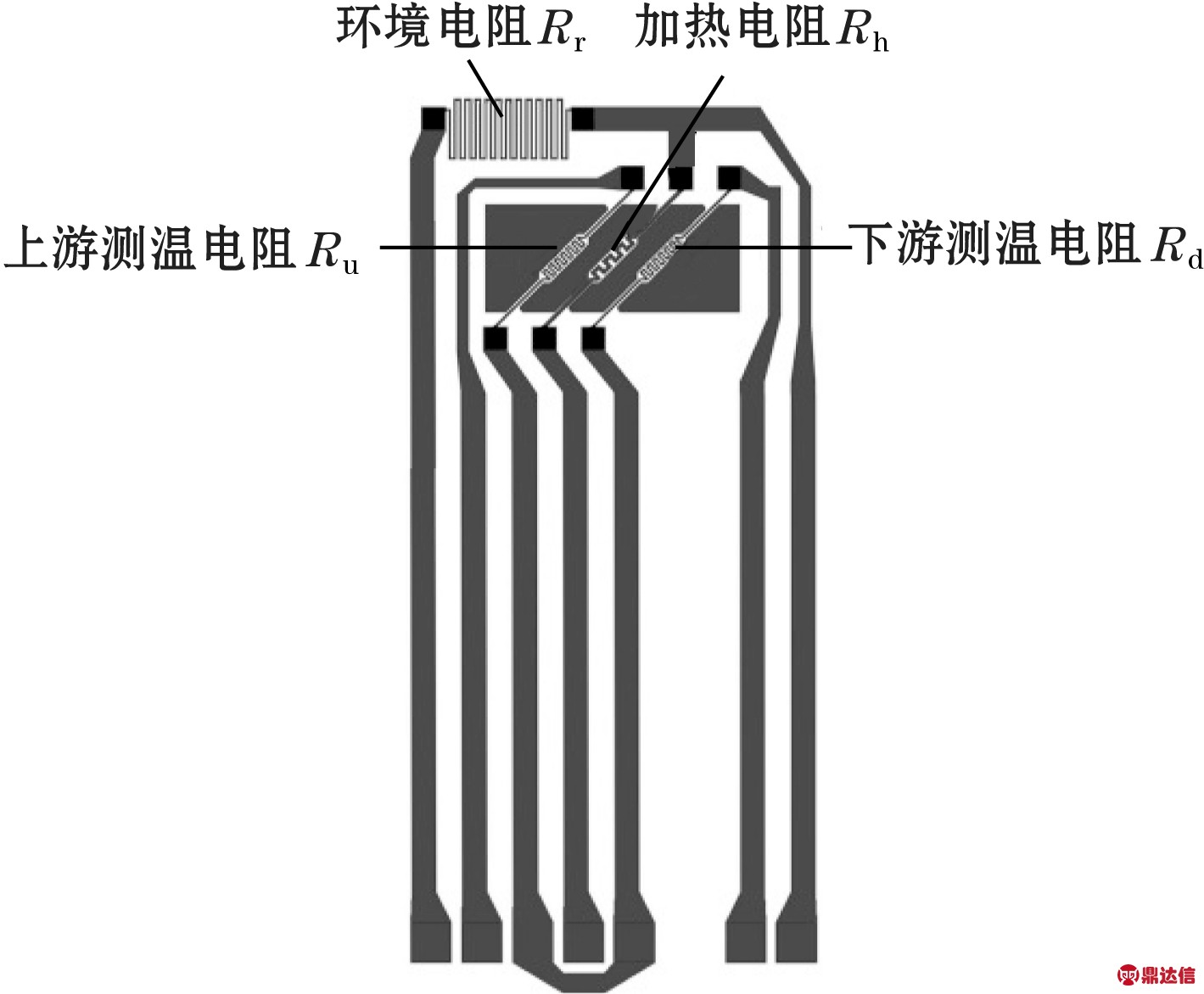

MEMS芯片包含4个铂电阻(环境电阻Rr、上游测温电阻Ru、加热电阻Rh以及下游测温电阻Rd),如图1所示。

图1 传感器芯片结构

环境电阻测量流入气体的温度,用于对加热电阻进行温度补偿从而形成恒温差电路,其余电阻通过正面湿法腐蚀形成相互隔离的悬空结构,间隔240 μm。这种完全悬空热隔离的结构相对于3根电阻处于同一薄膜上的结构,加热电阻的热量只能通过气体传导至上下游测温电阻,从而避免薄膜热传导引起的热量损失,提高气体流量的检测响应速率及灵敏度。

环境电阻和加热电阻构成恒温差电路,即加热电阻的温度总比流入气体的温度高出一个恒定数值,由于上下游测温电阻对称地分布在加热电阻两边,当气体的流量为零时,加热电阻形成的温度场使得上下游测温电阻具有相同的温升;当气体流量不为零时,上游电阻的温升较小,下游电阻的温升较大,根据测温电桥的输出电压可以得出流量值。

2 系统设计

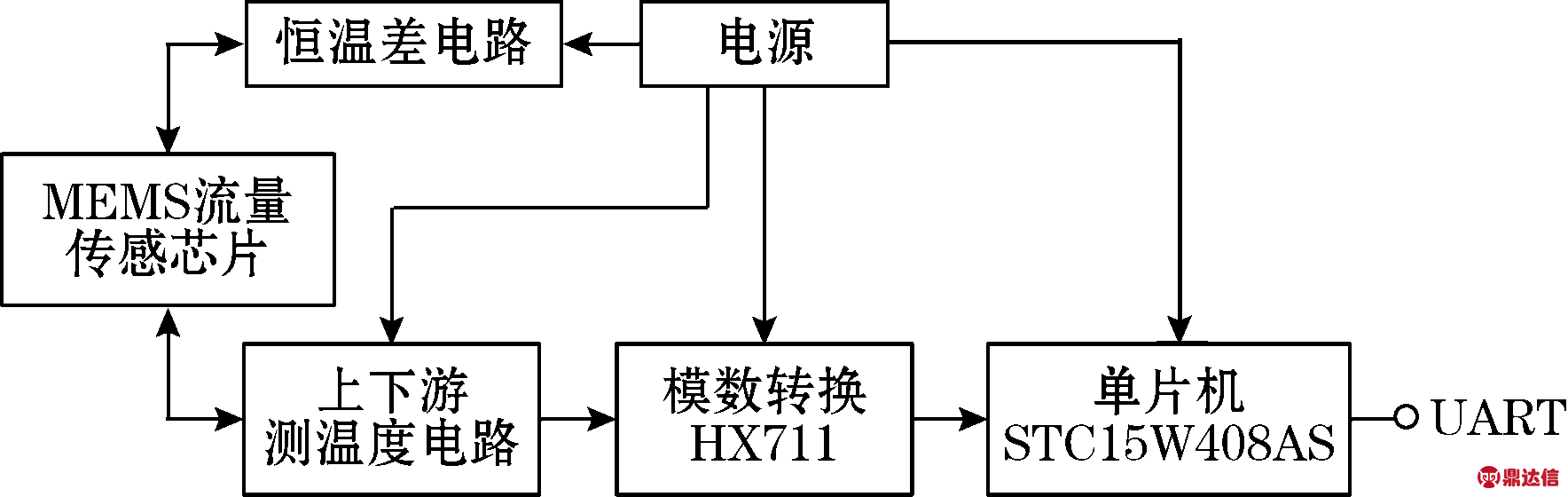

根据上述原理设计了数字输出热隔离式MEMS气体质量流量传感器系统,结构框图如图2所示。主要由恒温差电路、上下游测温电路、模数转换电路、单片机电路组成。

图2 系统结构框图

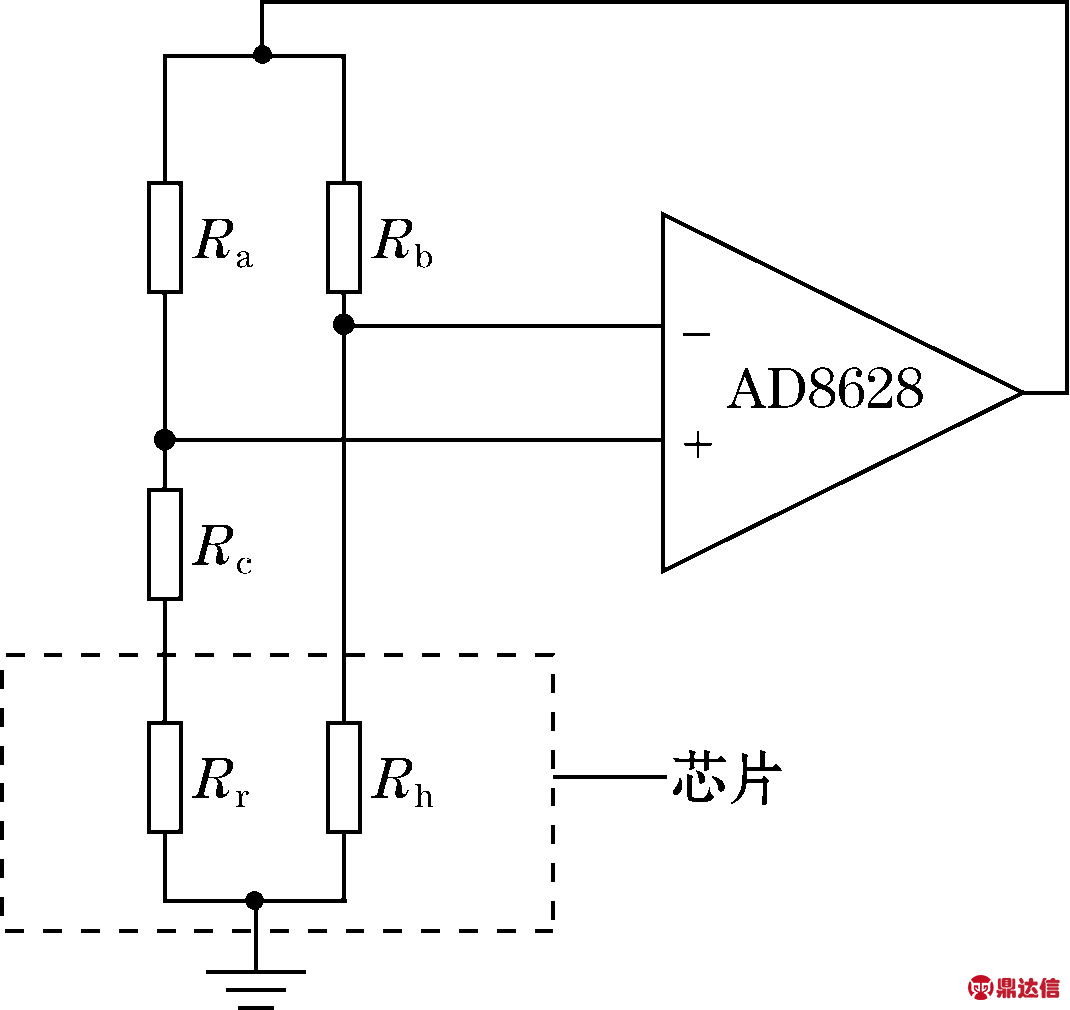

2.1 恒温差电路

恒温差电路的基本构成如图3所示, Ra,Rb,Rc为外部安装于PCB板上的电阻,与芯片上的Rr和Rh一起经过运放AD8628形成反馈回路。

图3 恒温差电路

AD8628采用单电源供电,具有1 μV低失调电压以及轨到轨的输入输出特性,根据运放的虚短虚断特性,可以设计出合适的外部电阻取值,使电路实现恒温差。恒温差的条件为[5]:

Ra/Rb=Rr/Rh

Rc=αRr0ΔT

式中:α为薄膜铂电阻的温度系数,一般低于铂体材料的温度系数,实验测得数据为2.4×10-3/K;Rr0为环境电阻在0 ℃时的电阻;ΔT为温差,取40 K。

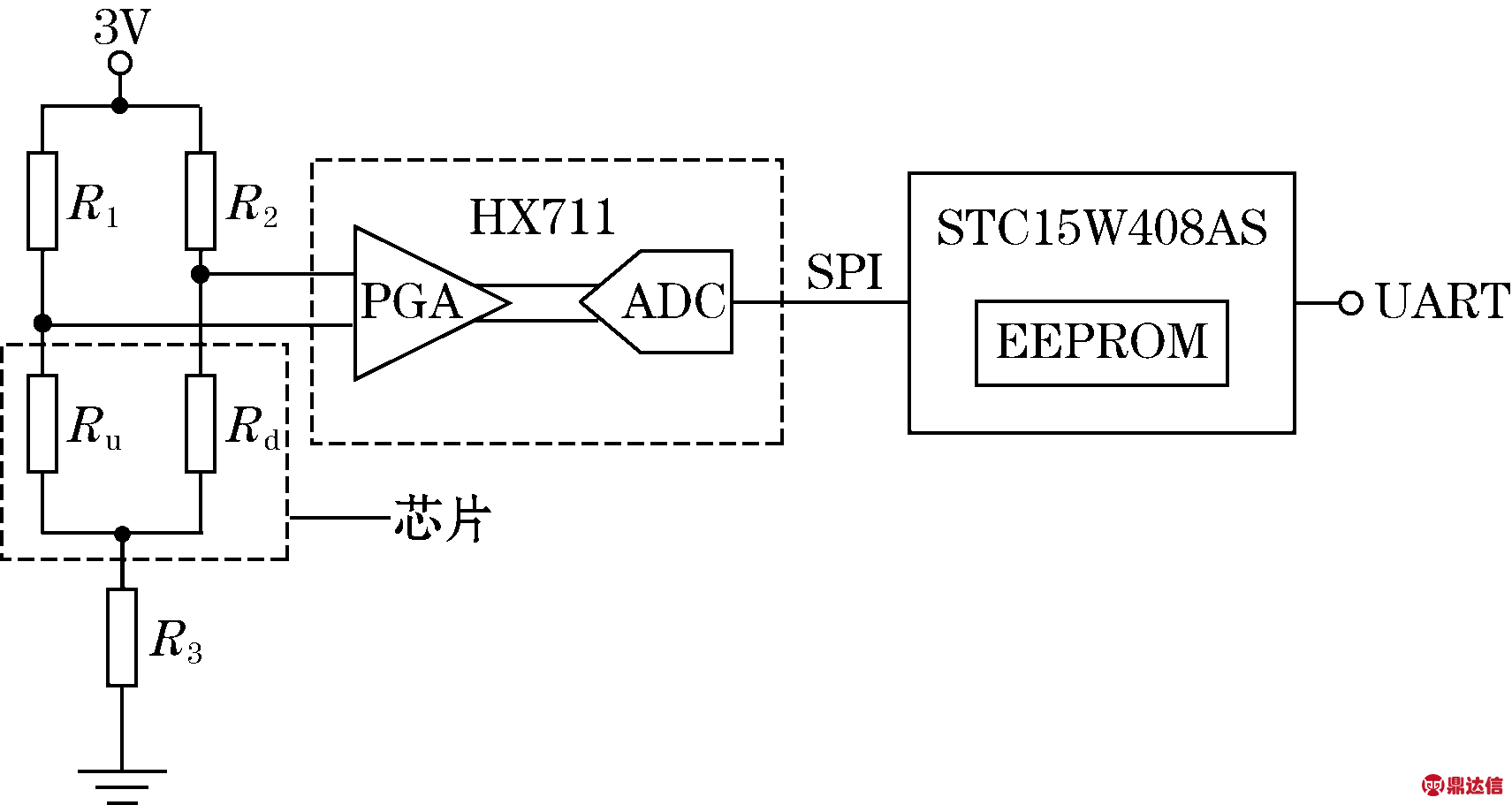

2.2 上下游测温电路

上下游测温电阻构成的惠斯通电桥,如图4所示。R1与R2为安装于PCB板上的外部电阻,取相同的阻值。阻值过小会导致Ru与Rd流过的电流较大从而引起自身发热;阻值过大会导致电桥的输出电压过小而降低信噪比。施加在电桥上的电压为3 V,R1与R2都取3 kΩ,R3为1.5 kΩ。

图4 上下游测温电路及模数转换

2.3 HX711模数转换电路

HX711是24位模数转换芯片,集成了稳压电源,配置少量的外部元件可直接向外部传感器提供电源,图4电桥上所加的3 V电压即由HX711提供。输出速率可以设置为10 Hz和80 Hz。文中采用10 Hz,满足流量计的输出速率要求。内部集成了低噪声可编程放大器,A通道可编程增益为128或64,B通道可编程增益为32,可以对上下游测温电路的输出电压进行放大,根据输出电压范围,采用A通道64倍增益。输入共模电压范围需要高于地电压1.2 V,低于电源电压1.3 V,所以图4中R3的作用是使差分电压的共模电压提升到合适的范围。

2.4 STC15W408AS单片机电路

STC15W408AS单片机是增强型8051单片机,具有8 K字节的程序存储空间以及512字节的SRAM。内部集成了512字节的EEPROM,利用在应用编程IAP技术将与程序空间分开的一块Flash空间当成EEPROM,可以用来保存标定数据。程序采用UART串口烧录,方便更新升级。流量值也采用UART串口直接输出数字量,无需再次进行模数转换,使用方便。

2.5 管道结构

传感器的整体结构如图5所示,管道采用开模注塑工艺,长度105 mm,接口内径5 mm,逐渐扩宽到内径12 mm,又逐渐收窄到中间的8 mm内径区域,芯片置于此区域管道的侧壁。这种文丘里结构,可以起到稳定气流的作用。管道内部加入了过滤网,既具有防尘的作用,又具有进一步稳定气流的作用。

图5 传感器管道结构

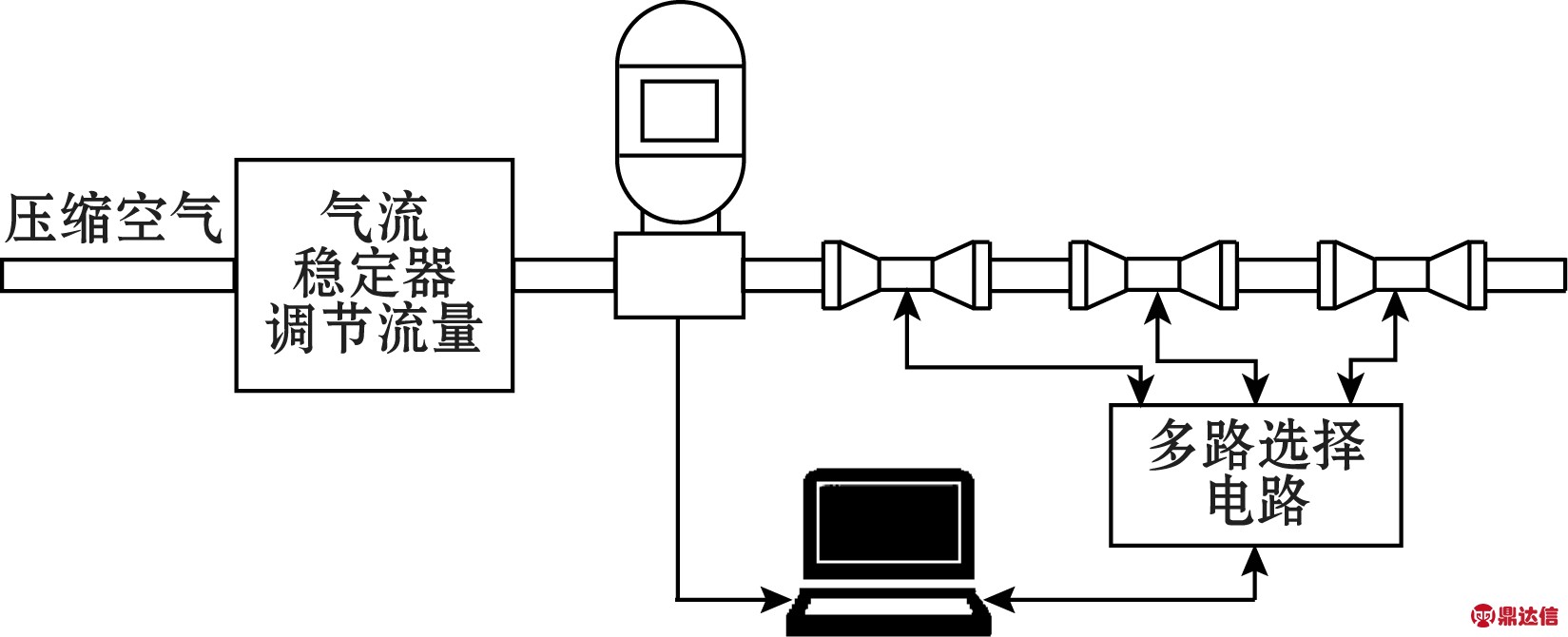

3 标定方法

多种因素可以导致流量传感器之间的性能差异,如芯片之间阻值,芯片装配到管道中的位置等,所以流量传感器都需要标定。传感器标定装置如图6所示。压缩空气通过气流稳定器进行稳流,通过气流稳定器的旋钮调节流量,待标定的流量传感器与商业流量传感器气路串联。从零流量开始,每次调节一个流量点,单片机获取HX711输出的模数转换值,通过串口传输到上位机。上位机同时采集商业流量传感器输出的流量值,采集到多个流量点的数据后,进行数据拟合,上位机的数据采集与数据拟合采用MATLAB完成。

图6 传感器标定装置

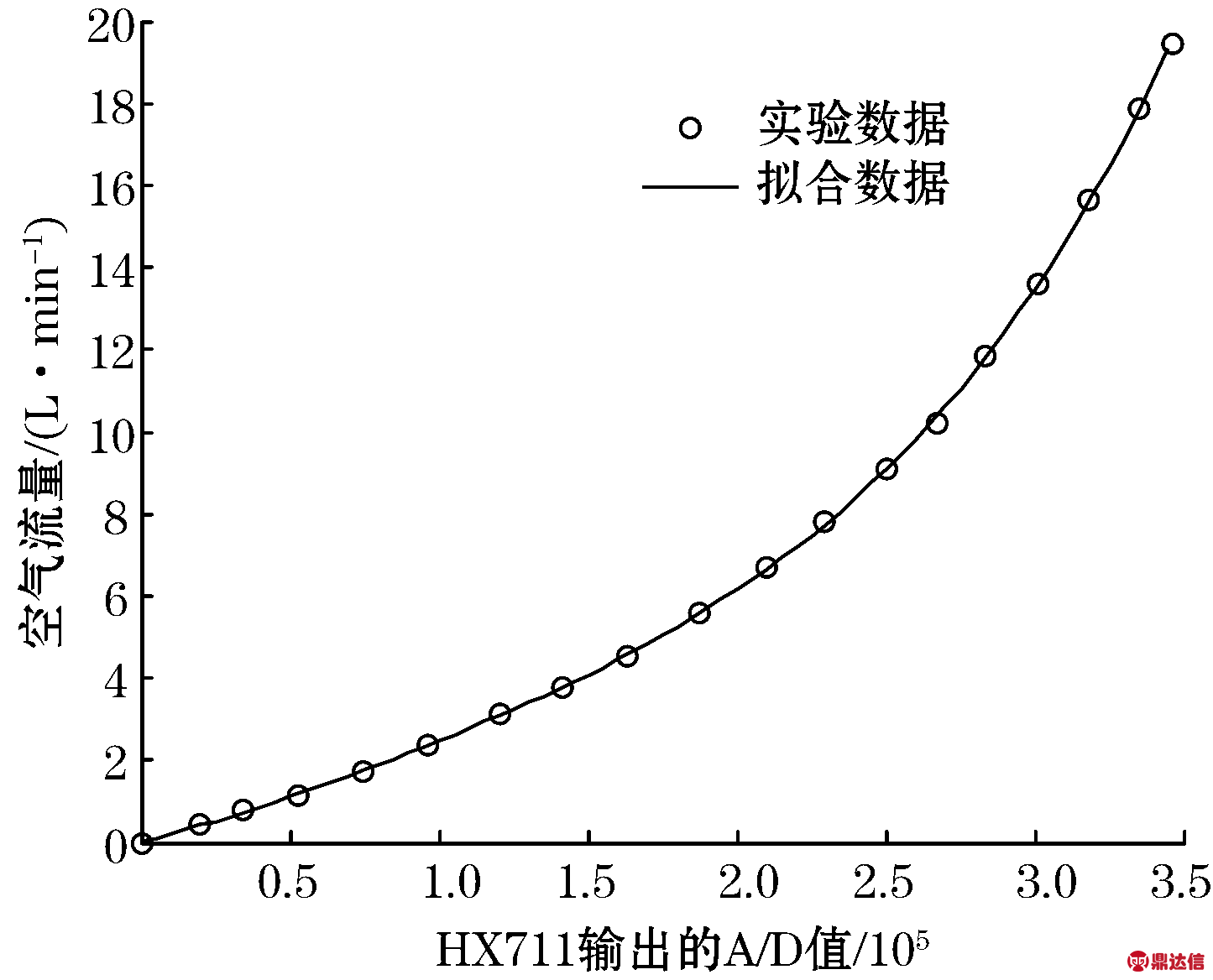

图7是流量传感器的输出特性曲线,输出曲线比较平滑。数据拟合完成后,对A/D值均分之后,获取拟合曲线上相应的流量值连同A/D值的均分步距一同存入单片机的EEPROM。标定完成后,单片机根据A/D值,再通过查表的方式推算出流量值。这一标定方法可以同时标定多个传感器,只需将多个传感器进行气路串联,上位机通过多路选择电路获取多个待标定传感器的A/D值。

图7 流量传感器输出特性曲线

根据以上的标定思路,可以设计出单片机的程序流程,单片机上电之后,如果串口接收到标定命令及数据,则将标定数据存入EEPROM;如果还没有标定,则串口输出A/D值,用于传输给上位机;如果已经标定,则查表输出流量值。

4 结束语

设计了数字输出型热隔离式MEMS气体质量流量传感器,给出了硬件及标定系统的设计方法。传感器能够测量0~20 L/min的气体流量,系统简单、成本低、使用方便,已在家用制氧机行业得到初步应用。