摘 要:食用油关系人们身体健康,现有技术不能实现快速方便检测。提出以新型叉指电容传感器为基础,基于介电常数测量原理,采用电容数字转换芯片AD7746,利用I2C串口协议和微控制器PIC18F452单片机进行通信,实现电容数据的采集和处理,构成一个快捷实时食用油检测系统。首先对常见的食用油进行测量,再依次加地沟油进行测量,最后对不同煎炸时间的食用油测量其中电容变化,得出实验数据。结果发现煎炸时间越长,油中极化分子越多,对健康影响越大。

关键词:电子电路设计;食用油检测;叉指电容传感器;AD7746;PIC18F452

地沟油和反复油炸使用的油都严重威胁到人们的健康,长期食用可能引发一系列疾病。地沟油的酸败指标远超出国家的规定,同时含有大量黄曲霉素,这些都大大增加了油品中的极化分子。而反复在高温环境中油炸的油,会产生一系列的化学反应,生成氧化类脂化合物等。油品介质的极化成分直接影响其介电常数的大小。

传统方法有感观评价法、柱层析法、光谱、红外检测法,这些方法费时费力,化学试剂的大量使用对环境也造成一定污染。目前,快速检测方法之一是对极化成分含量的测量,而测介电常数的困难在于电容传感器信号处理前段的高性能、低成本和寄生电容小,抗干扰能力强。为此,本文尝试设计了一种圆形叉指电容传感器,配合相应硬件电路,实现食用油品质量检测。

1 新型电容传感器

电容式传感器原理较简单,电容式传感器是一个具有可变参数的电容器,多数场合下,电容式传感器是以空气为介质的两个平行金属板组成的平行板电容器。设C为传感器电容,F;εr为两极板间介质的介电常数,F/m;S为极板面积,m2;εr为相对介电常数;ε0为真空的介电常数(8.854 2×10-12F/m)。不考虑边缘效应的情况下,平行板电容电容量的计算公式为:

平行板电容传感器稳定性差、漂移量大、检测电容误差较大、对于食用油品中微小电容的改变难以测量,选用两极板面积要达到一定程度,这样导致测量不方便。为了满足有效高的灵敏度,有一定稳定性,传感器尺寸便于测量的要求,减少边缘效应,设计了一种圆形叉指电容传感器,如图1所示。

图1 叉指传感器结构图

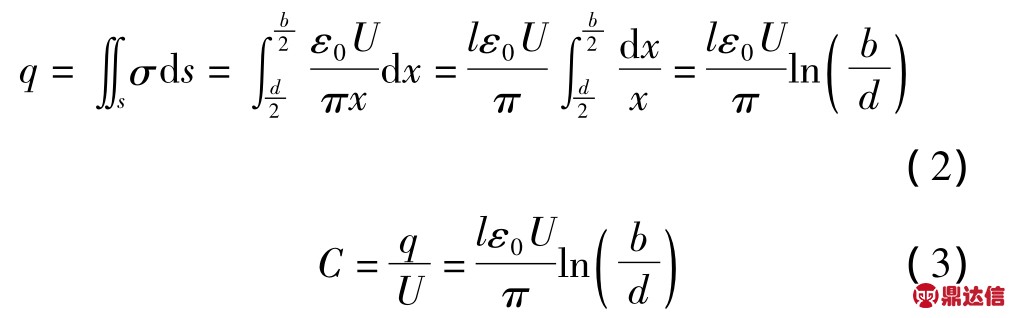

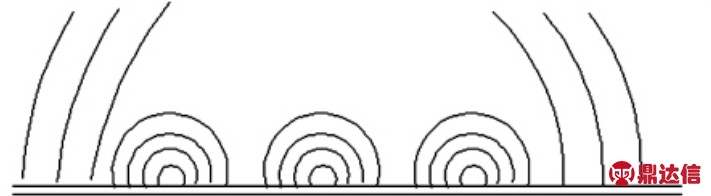

当几对相同的极板交错形成电容时,由电场线的分布原理可知

其中l为各叉指的长度总和,极板宽度为b,两极板间距为d[1],如图2所示。

图2 传感器极板电力线示意图

在实际中电容传感器的电容量可表示为

其中C为总电容量,Ch为空气介质形成的电容,Ci为以介电常数为ε的印刷板支撑物为介质形成的电容[2]。

在实际测量中,把圆形叉指传感器插入油槽中,ε0改变,传感器中电容C发生改变。在应用中,选用0.8 mm厚的双面覆铜板制造,覆铜板中间是温度系数很小的非金属材料,覆铜板用激光切割技术,刻制出极板间距。因为是双面覆铜板,另一面也是铜板,起到保护极板的作用、抵抗外部电磁干扰。

2 检测电路的设计

一般为了提高测量精度和灵敏度,会增加相当的模拟电路、硬件电路复杂,大量分立元件的使用使系统的寄生电容增大。本文利用集成电路芯片电容检测芯片 AD7746,配以相应外围电路。并利用PIC18F452单片机进行控制和数据处理。

2.1 AD7746简介

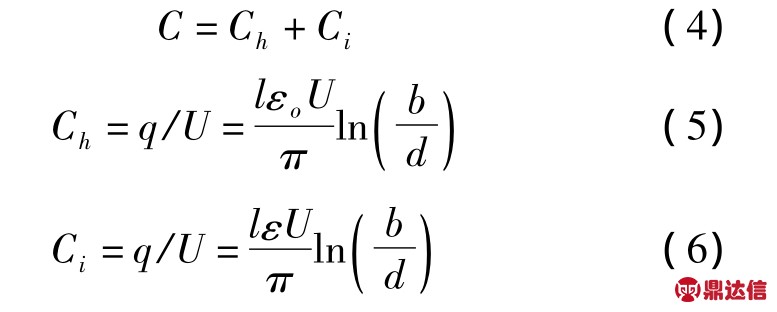

AD7746采用24 bit Σ-Δ技术,片内自带电压参考和时钟发生器,并内置可编程补偿电路,其结构如图。标准的Σ-Δ通过在芯片内的固定电容器和外界输入(电压)之间切换实现转换,而AD7746的Σ-Δ电路做了改进,即用固定输入电压和可变电容器之间切换实现转换,这里,固定输入电压为片内电压激励(250 kHz的方波信号),可变电容器即为待测电容[3],如图3所示。

图3 AD7746的原理框图

AD7746可直接连待测电容器,测得电容值转换成数字量后存放于片内3个连续的寄存器内。测量可变电容的范围为±4 pF,可通过在片内编程补偿设置0~17pF的偏置。其2组电容测量输入通道均可接成单端浮地或差分浮地形式[4]。

AD7746采用I2C串行接口,可以方便地利用单片机进行控制和修正。片内共有19个寄存器,其中,与电容测量有关的主要有电容值寄存器、激励模式寄存器、测量通道寄存器、测量模式寄存器、片内补偿设置寄存器、偏置设置寄存器等。

2.2 硬件电路设计

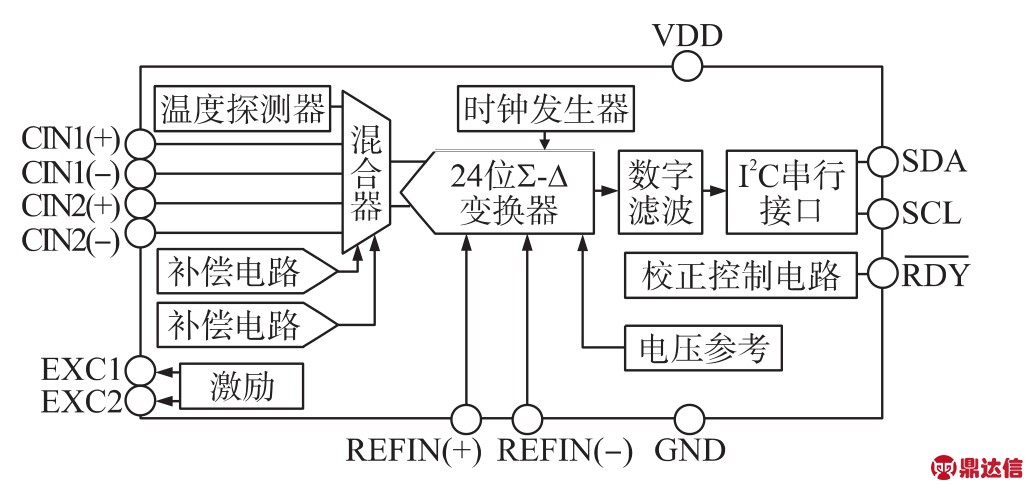

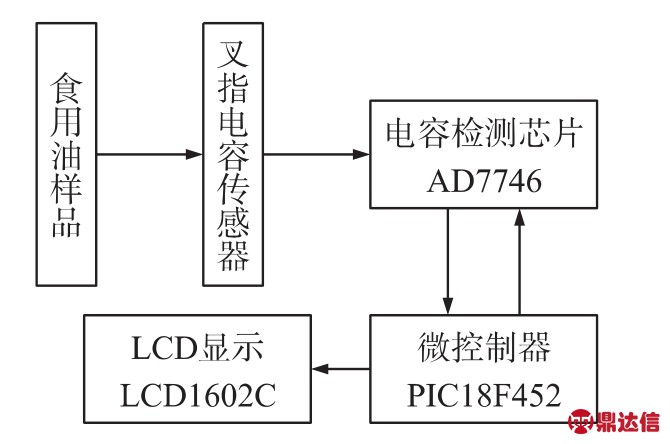

AD7746采用I2C串行接口,方便单片机进行控制和修正,本设计由叉指电容传感器、电容检测芯片、微控制器、LCD显示组成[5]。其系统框图如图4所示。

图4 检测装置硬件框图

单片机选择带有I2C串行接口的PIC18F452单片机,PIC18F452是一款具有低功耗、抗干扰能力强、内部资源丰富的高性能精减指令集位单片机,16 bit宽度指令,8 bit宽度数据。其指令兼容PIC16系列和PIC17系列单片机。内部32 K FLASH,1.5 K RAM,振荡频率最大可达40 MHz,8通道10 bit A/D,采样速率高,可编程[6]。

PIC18F452单片机对AD7746内部寄存器进行设置和测量电容值的读取,再进行数据分析和处理,通过LCD1602C显示出来。在单端浮地测量方式下,AD7746的电容器输入“CIN”和激励“EXC”分别接待测电容器的叉指两极板,AD7746测得电容值C包含待测极板电容C1和附加电容C2,即

其中,式中附加电容值C2可以通过在极板连接处断开待测电容进行测量得到。AD7746虽然具有可编程补偿能力,为了保证系统可靠运行和高精度测量,还要解决好外围电路的抗干扰和屏蔽等问题[7]。

3 串行通信软件实现

本设计用Microchip公司为其PIC系列微控制器专门配备的MPLAB集成开发环境,用PIC系列微控制器的C语言在MPLAB IDE V8.60集成开发环境下运行调试完成的。

食用油检测装置软件设计的主导思想是利用软件代替和简化硬件,利用基本的硬件电路和软件技术达到系统多功能集成、容易修改的要求。在成功地搭建了一个相对比较简单的硬件电路后,食用油检测装置功能的主要实现是依靠软件设计完成的。

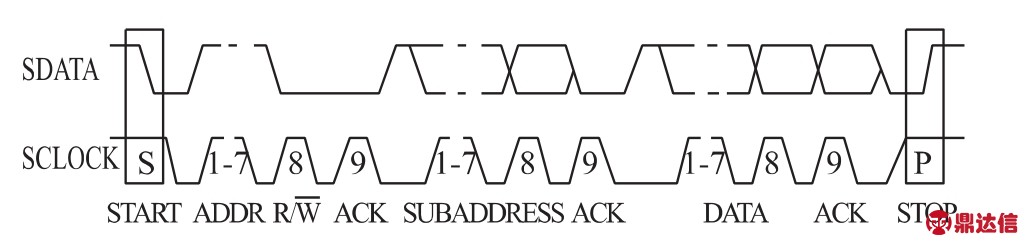

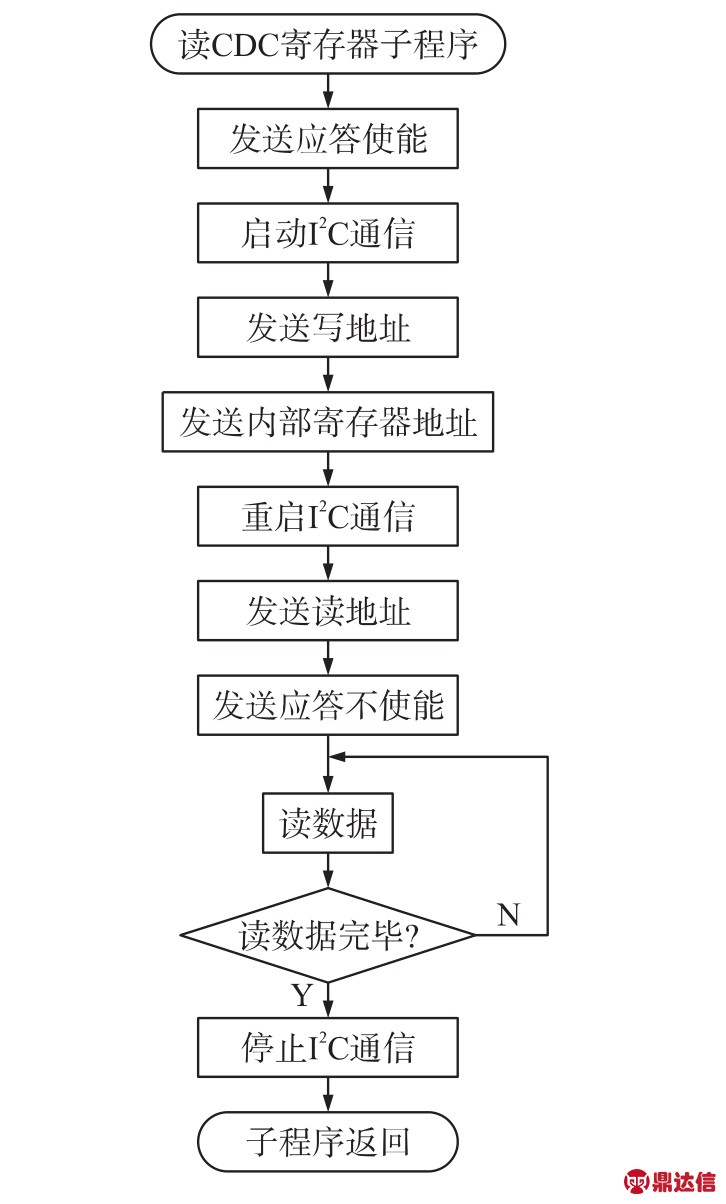

AD7746内部共有19个8 bit寄存器,每一个寄存器都有自己特定的地址,如果想对某可写寄存器进行参数修改,只需根据它的地址进行写操作,将待修改的数值写进去。AD7746寄存器的读写应严格按照器件的读写时序。读写时序如图5所示。

图5 AD7746的数据传送时序图

在数据传送中,SDA携带数据,SCL与之同步。不管是读还是写,发送到SDA线上的每个字节必须为8 bit,每个字节后必须跟一个应答位。但每次传输可以发送的字节数量不受限制。被传送的数据主要由启动信号、地址码、若干数据字节、应答位以及停止信号等组成。在数据传送过程中,当SCL线是高电平时,必须保证SDA线上的数据稳定。传送一个字节的数据,必须由接收机发出一个应答信号。器件的读写应按图6进行操作。

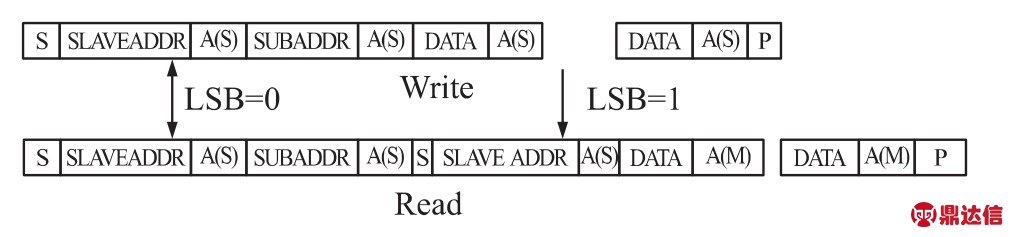

图6 AD7746的读写顺序逻辑操作图

在进行读时,微控制器首先应发出启动信号S,然后向AD7746写入写地址SLAVEADDR,微控制器收到应答信号A(S)后,就可写入内部所需寄存器的地址SUBADDR。当微控制器再次收到应答A(S)后,再发起一次启动信号S,然后即可写器件读地址SLAVEADDR。微控制器第 3次收到应答信号A(S)以后,主机、从机之间的握手信号就完成了,之后从机就会源源不断地将器件内部的数据传送出来。在传送数据的过程中,无须再写内部寄存器地址。如果不是专门需要某个寄存器的值,那么内部寄存器的数值就会被依次输出,因为内部寄存器的地址指针具有自动加1的功能[8]。

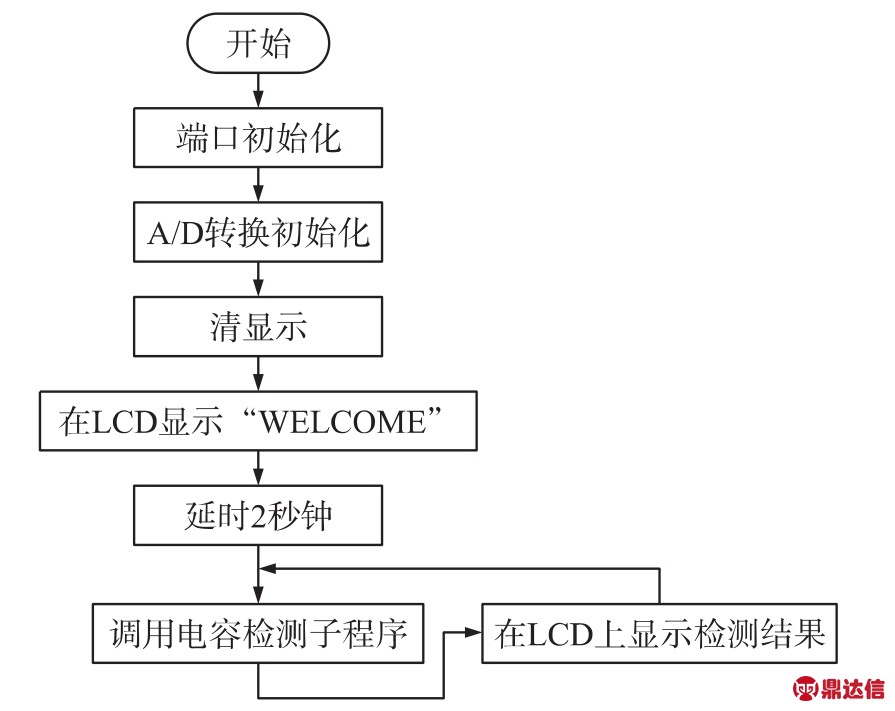

图7 主程序流程图

图7和图8分别表示主程序流程图和AD7746读数字电容寄存器流程图。

图8 AD7746读数字电容寄存器流程图

4 实验与分析

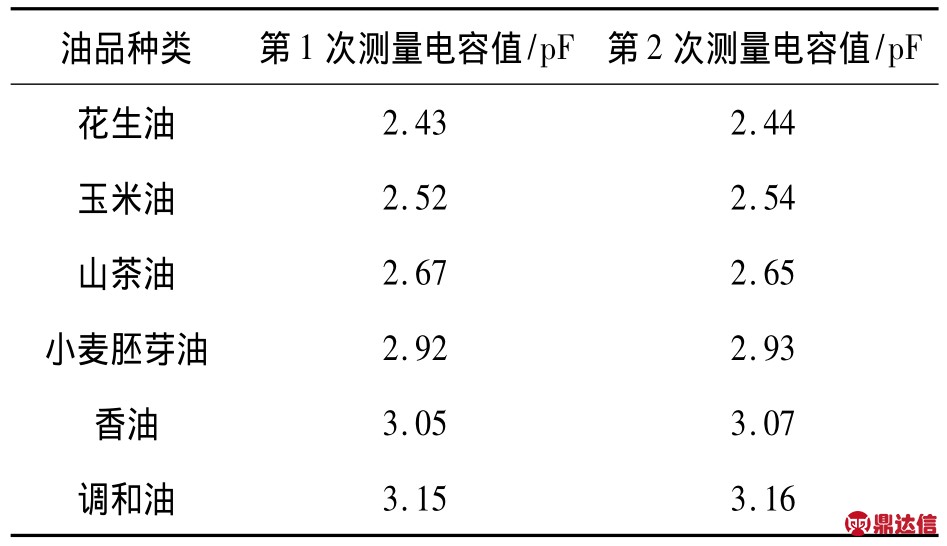

先对不同食用油品进行测量,如表1所示。

表1 不同种类油电容测量值

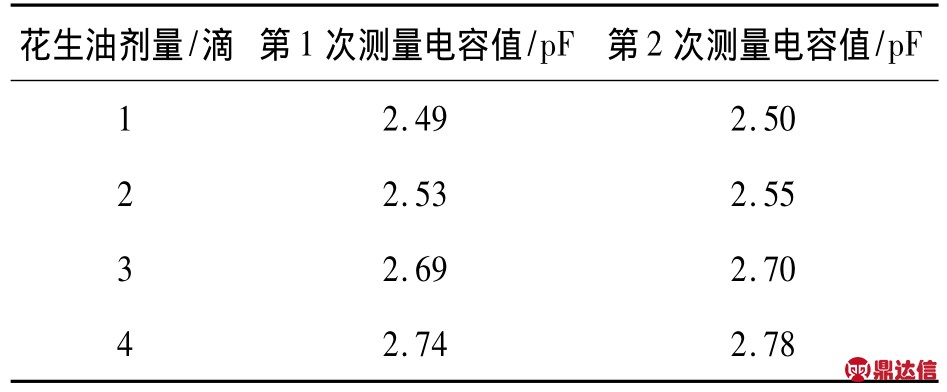

再根据其中一种介电常数最小的油品向里依次加地沟油测量电容值,如表2所示。

表2 加地沟油测量值

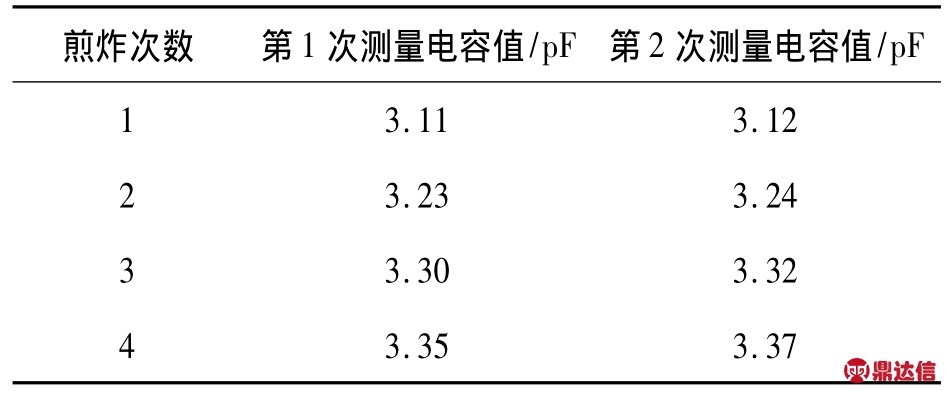

然后再对煎炸次数不同的使用油测量其电容值,如表3所示。用超市购买的新鲜的花生油1 L和超市购买的鸡腿每份质量约100 g进行试验,室温取为25℃,每次都采用相同的煎炸温度150℃,每次煎炸时间都控制在0.5 h,煎炸过程中不放任何调味品防止Na等金属离子对测量结果的影响。分别对鸡腿煎炸1次、2次、3次、4次,取出油样、过滤、冷却到室温后,放入事先备好的容器内以备使用[9]。

表3 煎炸测量值

首先检测不同食用油品电容值,好的食用油不同种类间的电容值也不相同,结果发现:

(1)花生油的电容值最小,调和油的电容值最大,说明调和油往往里面掺有其他油成分,极化分子多,花生油比较优质,掺有其他成分较少,极化分子少。

(2)我们又选用电容值较小的花生油向其中依次添加地沟油测量其电容值,结果发现随着添加的地沟油滴数的增加,电容值依次增加。油品两次测量数据波动范围较小。

(3)加热温度越高,介电常数增加越快,说明在高温下,油分子的化学反应更加剧烈,生成较多的极化成分。

(4)经过加热煎炸处理后,电容值普遍增大,随着煎炸次数增加,从健康角度考虑,煎炸时间长极化分子增多,当超出一定范围时对健康构成潜在威胁,因此食用油煎炸时间、次数应尽量减少,食用油加工的炸油应定期更换,不要长期煎炸。

(5)用食用油的介电常数的变化来判定油在高温加热使用质量变化是一种比较简单易行的方法