摘要:为了优化旋风分离器的分离效率和能量损耗,确定影响旋风分离器性能的主要结构参数,采用响应曲面模型和CFD数值模拟,以排尘口直径(Dd)、排气口直径(De)、入口速度(V)为设计变量,以压降和总分离效率为目标函数,进行三因素的优化设计分析。研究结果表明,排尘口直径对压降和分离效率影响不大,排气口直径与速度对压降和分离效率影响显著,且排气口直径与速度的交互作用明显。针对本次0.5~10 μm的颗粒群,推荐最优参数组合是De/D=0.35、Dd/D=0.37、V=12 m/s。与实验的结构相比,在相近的分离效率情况下,压降降低了一半,有效地减少了能耗。表明所建立的响应曲面模型能够较精确地表示设计变量与目标函数之间的关系,基于响应曲面模型的优化设计方法可以有效用于旋风分离器的结构优化。同时不同的粒径要求可以采用不同的结构进行除尘,在达到分离要求的前提下,采用最小压降的结构,本次研究为分离0.5~10 μm粒径的结构提供有利的依据。

关键词:旋风分离器;响应曲面;CFD数值模拟;结构优化;颗粒

引 言

旋风分离器是利用离心力将粉尘从旋转气流中分离出来并进行捕集的一种干式气-固分离装置,由于该装置结构简单、价格低廉、操作方便、能耗低、耐高温高压,对于捕收5~10 μm以上的颗粒粉尘效率较高,被广泛应用在化工、石油、矿山、冶金等行业的除尘中[1]。国内外学者大多是针对旋风分离器内的流场、不同入口宽径比、锥角等进行了数值模拟和设备优化方面的研究[2-9]。Karagoz等[10]采用CFD数值模拟与实验对速度对旋风分离器的流场影响进行分析研究,发现随着速度的增大,压降、涡旋长度和回流量也随之增大。赵新学等[11]通过CFD数值模拟研究排尘口直径对旋风分离器壁面磨损的影响,发现排尘口直径减小,环形空间壁面磨损值保持不变,分离空间壁面磨损值有不同程度的增加,在锥体末端附近增加幅度最大,这种变化主要是由于排尘口直径变化后分离器内部流动结构的变化引起的。高翠芝等[12]采用数值模拟考察了排气管直径对旋风分离器轴向速度分布形态的影响,发现改变排气管直径可使旋风分离器内轴向速度径向分布出现倒V形和M形两种不同的形态,排气管直径由小到大,轴向速度径向分布逐渐由倒V形转变为M形。付烜等[13]采用实验及数值模拟,对入口结构对旋风分离器性能影响进行分析,发现环管入口的分离器分离总效率比两侧入口的平均高1.5%,而压降损失降低25%。而Gong等[14]、Gronald等[15]、Winfield等[16]对不同结构的旋风分离器进行数值模拟与实验的对比研究,发现数值模拟得到的压降与总分离效率与实验有较高的吻合性。但大多数都是针对单因素进行研究,没有考虑到多因素之间的交互作用。

响应曲面法是一种实验条件寻优的方法,适宜于解决非线性数据处理的相关问题。它囊括了实验设计、建模、检验模型的合适性、寻求最佳组合条件等众多实验和统计技术;通过对过程的回归拟合和响应曲面、等高线的绘制,可方便地求出相应于各因素水平的响应值。在各因素水平的响应值的基础上,可以找出预测的响应最优值以及相应的实验条件。同时,响应曲面法考虑了实验随机误差;将复杂的未知的函数关系在小区域内用简单的一次或二次多项式模型来拟合,计算比较简便,是解决实际问题的有效手段。且所获得的预测模型是连续的,与正交实验相比,其优势是:在实验条件寻优过程中,可以连续对实验的各个水平进行分析,而正交实验只能对一个个孤立的实验点进行分析[17]。

本文结合CFD数值模拟和响应曲面优化方法进行研究,与已有的实验[18]进行对比。数值模拟后对各个结构的分离效率和压降进行分析,并研究各个因素之间的交互作用对压降与分离效率的影响。建立压降与分离效率和各个因素之间的具体函数关系式,并针对0.5~10 μm之间的颗粒群找到最优结构组合。

1 数值模拟

1.1 建模与计算

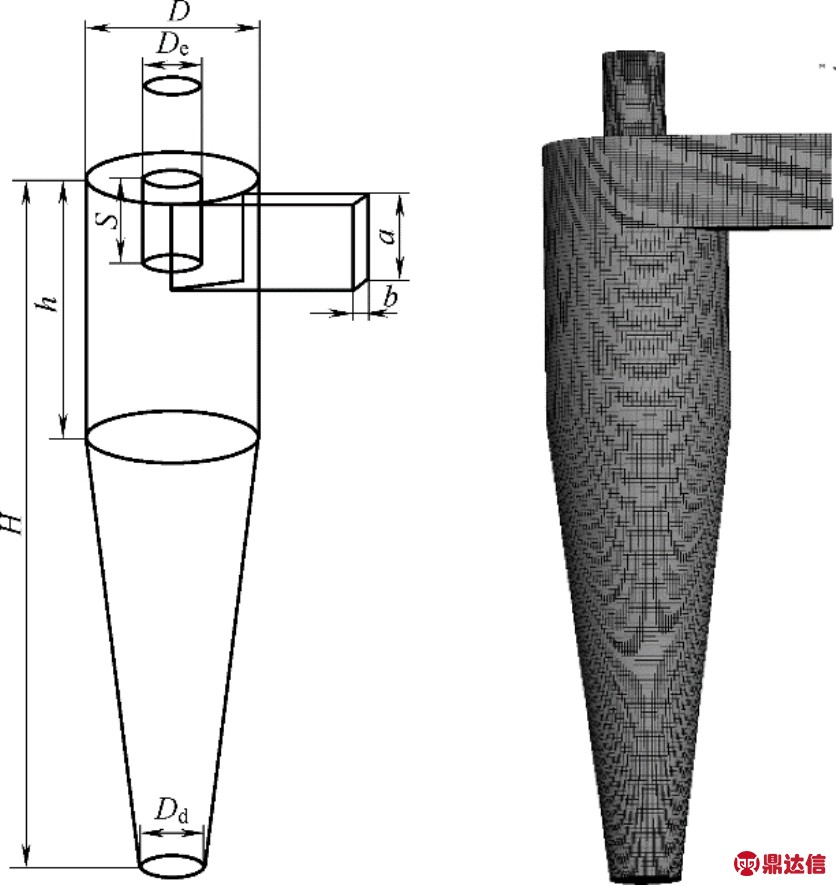

旋风分离器的结构尺寸和网格如图1所示,采用六面体结构网格。各固定尺寸为:a=145 mm,b=58 mm,D=290 mm,h=435 mm、H=1160 mm,S=145 mm。

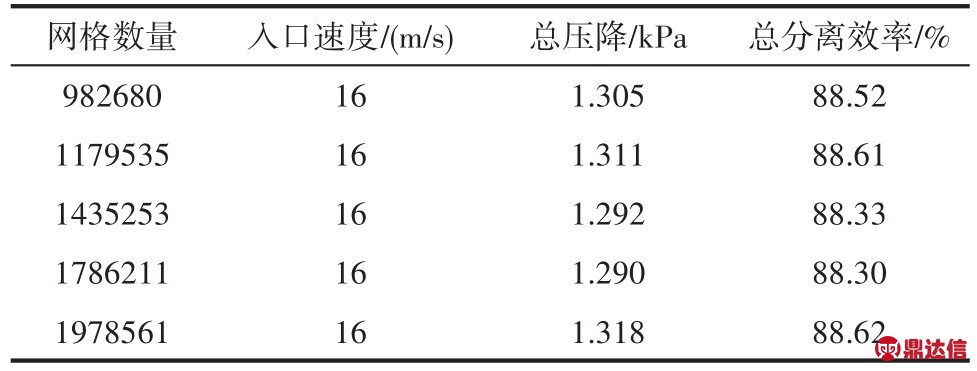

为验证模拟的可靠性,本文以文献[18]的实验参数进行数值模拟,设定De=145 mm,Dd=107.3 mm,h=435 mm。将旋风分离器内流动设为定常不可压缩流动,控制方程为雷诺平均Navier-Stokes方程和连续性方程,入口为速度入口分别为8 m/s和16 m/s。出口为压力出口,采用雷诺应力(RSM)模型模拟湍流特征[19]可以准确得到内部强旋转流的流场细节,控制方程采用有限体积法离散,通过SIMPLEC算法求解压力与速度耦合,网格数量由100万增加到200万,确保计算结果的网格无关性,见表1。

1.2 颗粒分布函数

图1 几何模型及网格

Fig.1 Geometric model and grid

表1 网格数量对旋风分离器压降与总分离效率的影响

Table 1 Influence of grid number on pressure drop and separation efficiency

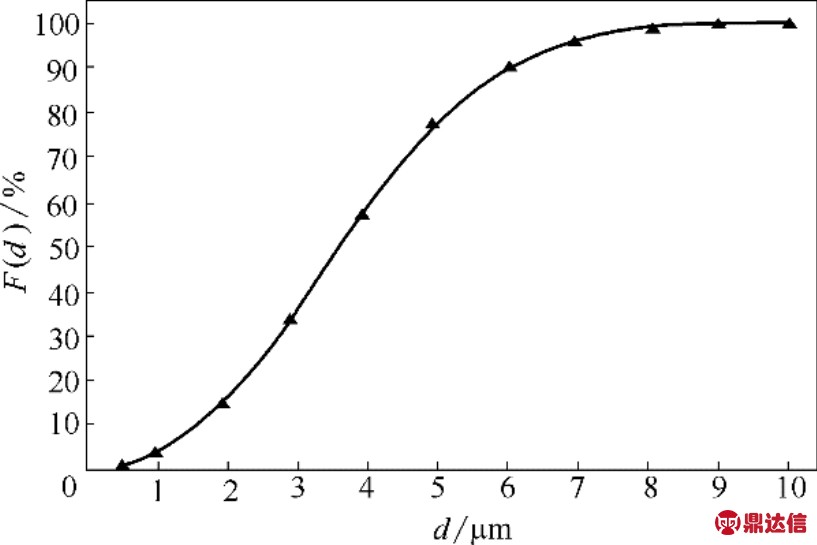

由于旋风除尘器处理10 μm以上的颗粒时,除尘效率已经高达99%,故对10 μm以上的颗粒此次不做研究。本次主要针对0.5~10 μm的颗粒进行模拟,得到各粒径之间的分离效率。由于Rosin-Rammler分布函数[20-22]尤其适合于描述很多种物料的体积分布,本次模拟入口颗粒统一采用服从Rosin-Rammler分布函数的颗粒群,传播系数取2.48,中位径采用4.28。从而得到粒径的累积分布函数[式(1)],通过式(1)得到累计分布随颗粒直径变化的规律,见图2。

图2 Rosin-Rammler累计分布函数

Fig.2 Rosin-Rammler cumulative distribution function

1.3 可靠性验证

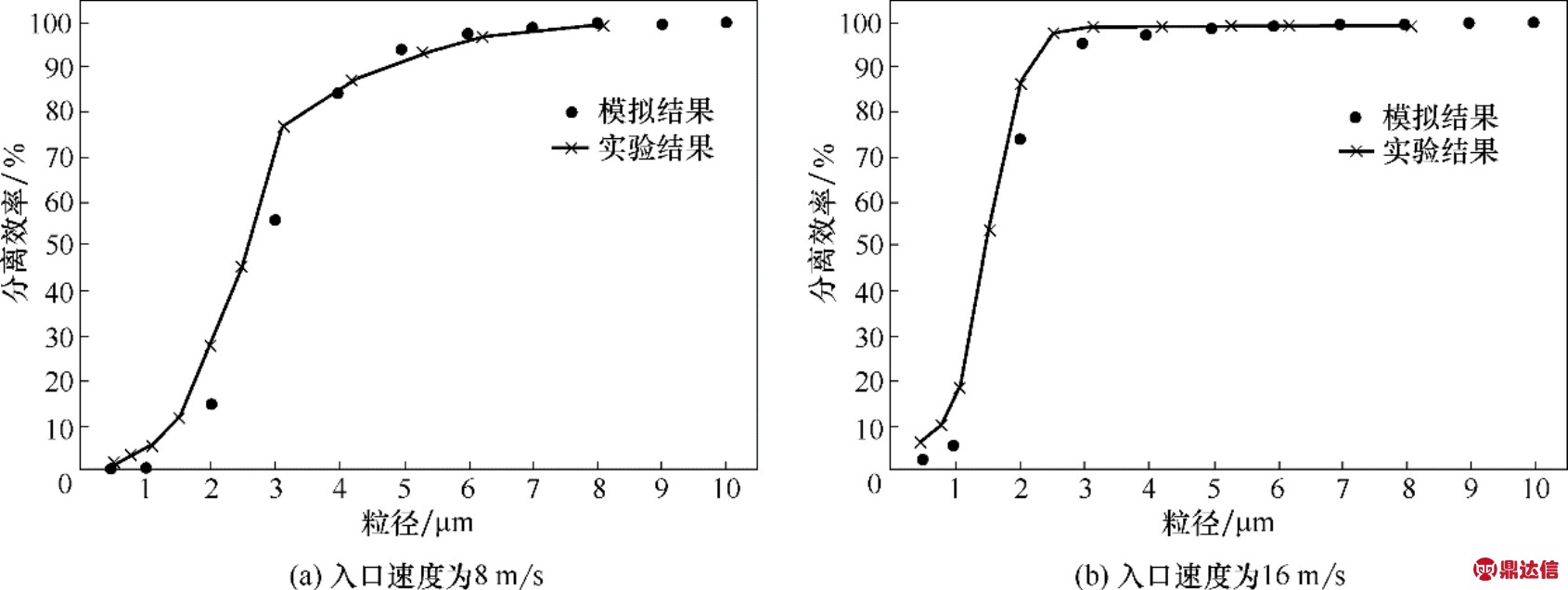

分别将两种速度(8 m/s和16 m/s)所模拟得到的分级效率与文献[18]进行对比。如图3所示,模拟结果与实验结果的误差较小,可以确定此次数值模型的可靠性。

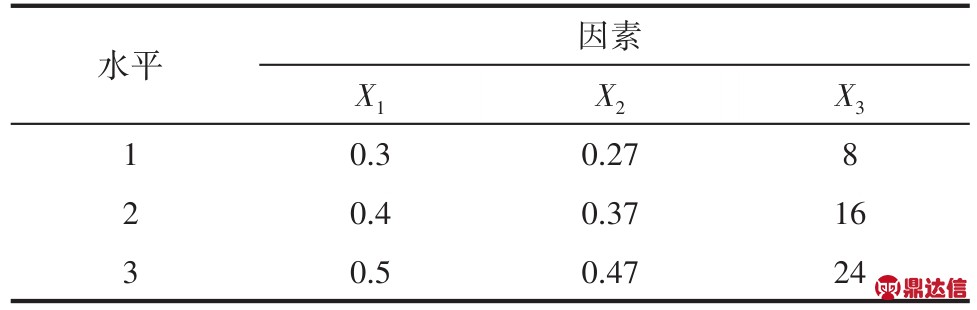

2 响应曲面设计

本文选取排气口直径De、排尘口直径Dd和入口速度V为影响因素。由于筒体直径(D)不变,排尘口直径(De)改变,实际上也改变了锥体段的角度。各个参数根据前人研究结果确定了各因素的取值范围,将三种因素的最大值与最小值输入到Design-Expert设计软件中,通过中心复合设计[23]得到三种水平的具体取值(表2),可以明显看出当设计为三水平时,三种水平分别为最大值、最小值、平均值。表2中,X1为排气口直径与筒体直径之比(De/D)、X2为排尘口直径与筒体直径之比(Dd/D)、X3为入口速度(V),将3因素3水平数据代入到Design-Expert软件中,得到15种结构组合。对这15种结构分别进行建模、网格划分、模拟计算。得到各种结构的总分离效率与压降,见表3。

图3 实验与模拟结果分离效率对比

Fig.3 Comparison of separation efficiency between experimental and simulation results

表2 因素水平

Table 2 Factor level

表3 三因素数值计算的结果和目标函数值

Table 3 Numerical results and objective function

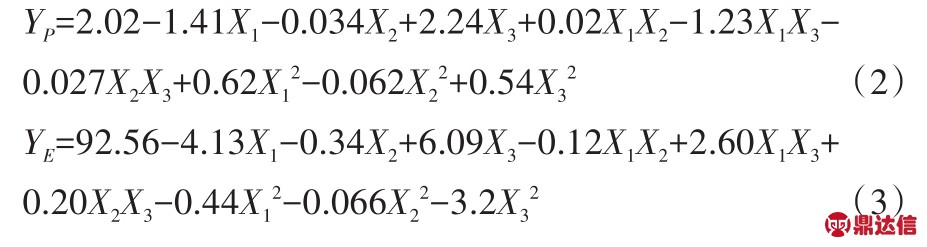

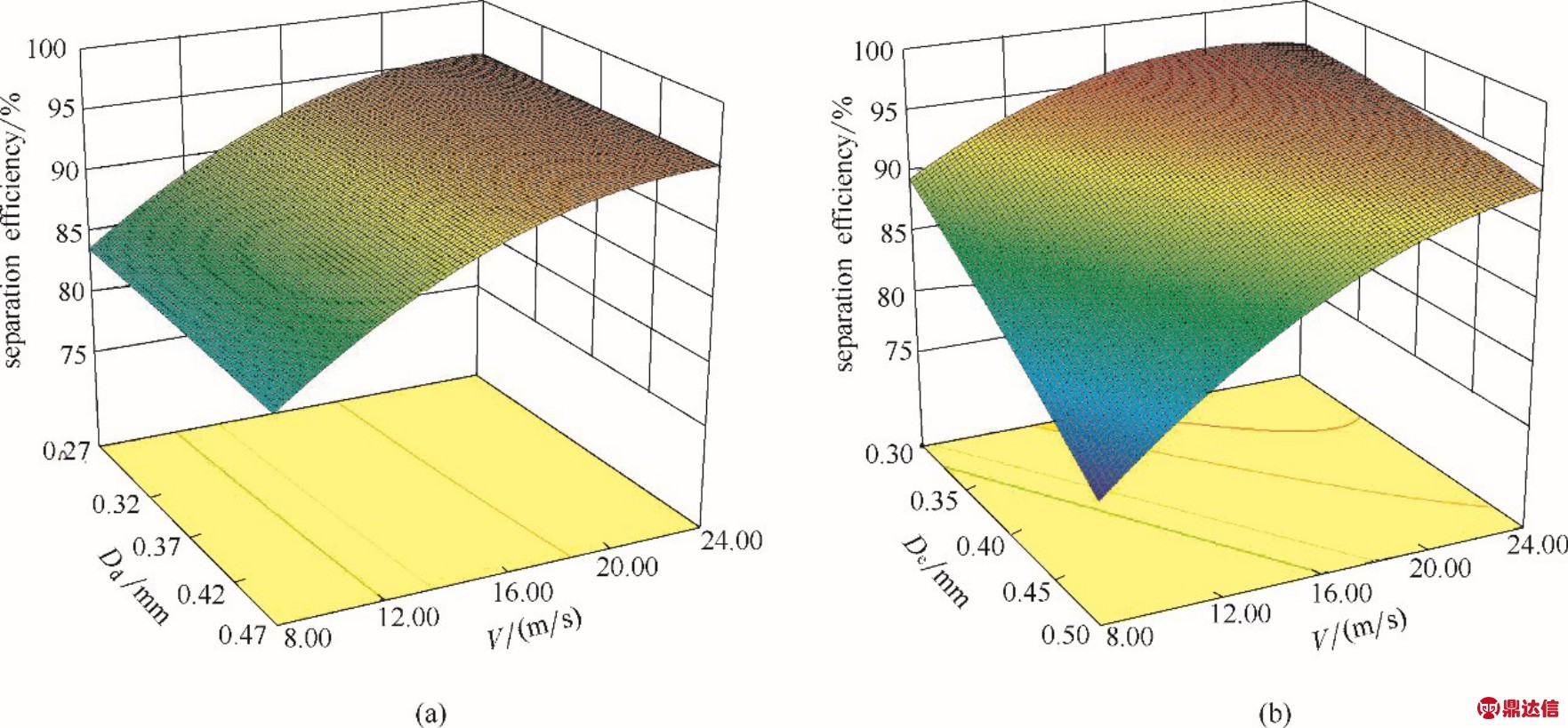

针对表3中的数据,采用响应曲面优化设计方法开展多元回归拟合分析,将表3中的数据导入Design-Expert软件中建立目标函数分离效率(YE)和压降(YP)分别与X1、X2、X3的二次多项式响应面回归方程,如式(2)和式(3)所示,并对回归方程进行方差分析,结果如表4所示。

3 结果分析

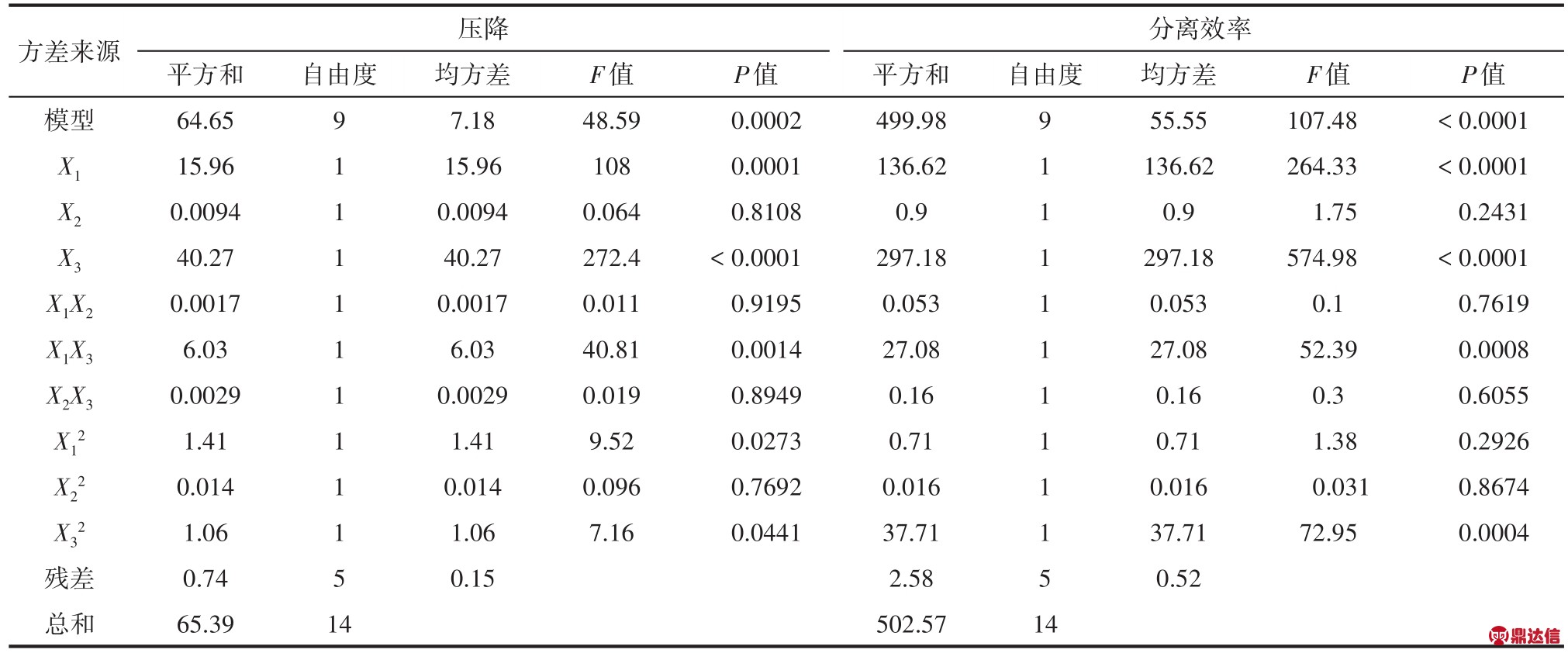

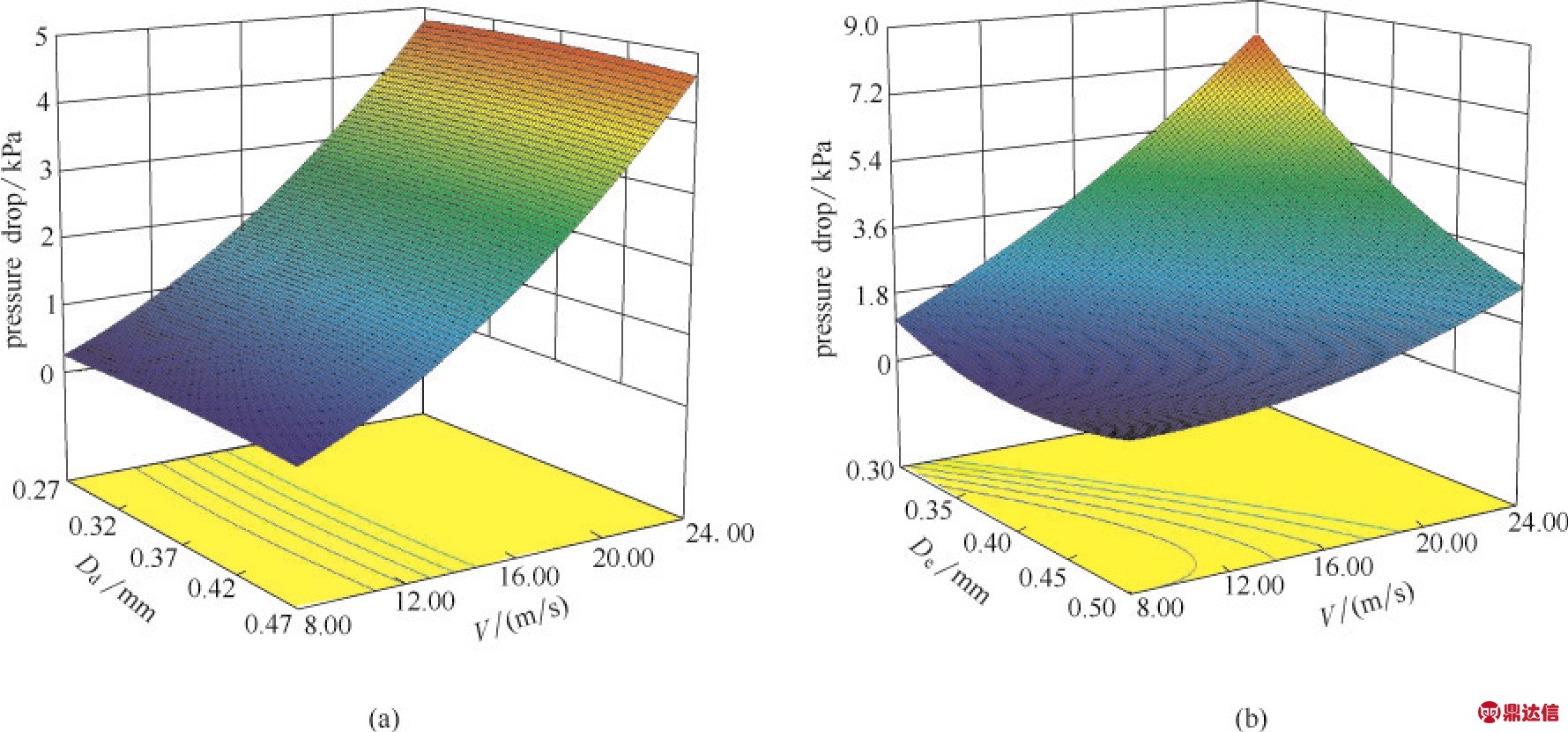

图4、图5分别为各个因素对目标函数YE和YP的交互作用。由图4(a)和图5(a)可以看出,当其他参数保持不变时,排尘口直径增大,压降和分离效率稍有降低,这是由于排尘口直径增大,捕集的颗粒的作用面积增大,如果锥体角度不变,则分离效率会提高,但是在此次模拟中,在总高度与直筒高度不变的条件下,当排尘口直径增大,相应的锥角就减小,使得锥体段的最大切向速度减小,促使分离效率降低,同时压降也降低,两者作用相反,从而得出排尘口直径在该范围内对分离效率与压降的影响不显著。由图4(b)可以看出,当入口速度为低速时,排气口直径对分离效率的影响最为显著,随着排气口直径的增加,分离效率逐渐降低;当入口速度较高时,排气口直径对分离效率的影响较小,这是由于当入口速度较大时,分离效率已经达到了一个较高值,此时速度对分离效率的作用相对于排气口直径对分离效率作用显得更为明显。从图4(b)和图5(b)中可以看出,当速度为8 m/s时,分离效率随De的增大而降低,而压降则是先降低后升高。当速度达到24 m/s时,分离效率和压降都随De的增大而降低。当其他参数保持不变时,入口速度越大,除尘器内的最大切向速度越大,分离效率就越高,压降也越大。排气口直径越小,内旋流区域越小,则所携带的颗粒的直径越小,分离效率越高,压降越大。

表4 响应曲面优化设计回归方程方差分析

Table 4 Variance analysis

图4 多因素条件对分离效率的影响

Fig.4 Influence of multi-factor conditions on separation efficiency

图5 多因素条件对压降的影响

Fig.5 Influence of multi-factor conditions on pressure drop

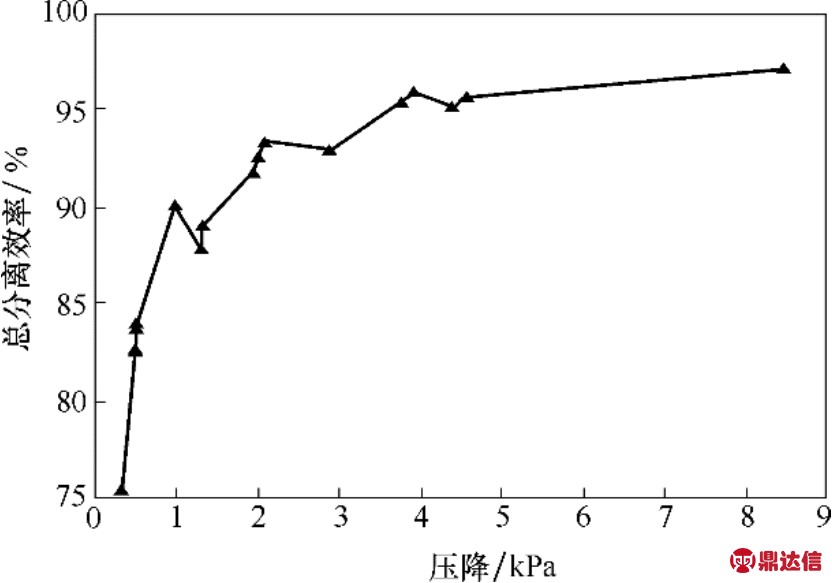

在进行旋风除尘器的设计时,既要考虑其除尘效率,也要考虑其所消耗的能量(压降越低所消耗的能量越少)。根据表3得到压降与分离效率的关系(图6),结合图4~图6可以看出,当单因素改变时,分离效率与压降是随着单因素的增大而上升或下降,且分离效率越高压降越大。但当多因素(极显著因素)改变时,分离效率并不总是随着压降的升高而增大。图6中压降与分离效率的关系(斜率越大,相同能量消耗下,分离效率越高),说明在研究的范围内存在一个极值点,存在一种或多种结构在较低的能源消耗情况下,有一个较高的分离效率。

通过Design-Expert软件对数据进行处理分析,根据三种因素分别对压降和分离效率的显著性,将压降与分离效率的比重设置为同等重要,可以得到针对这一颗粒群的最优结构,即在保持较高的分离效率同时,拥有较低的压降的结构。

图6 压降与分离效率的关系

Fig.6 Relationship between pressure drop and separation efficiency

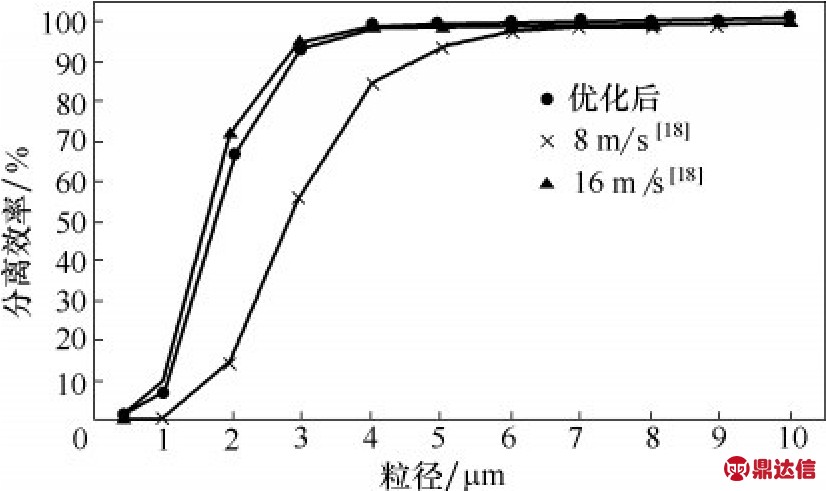

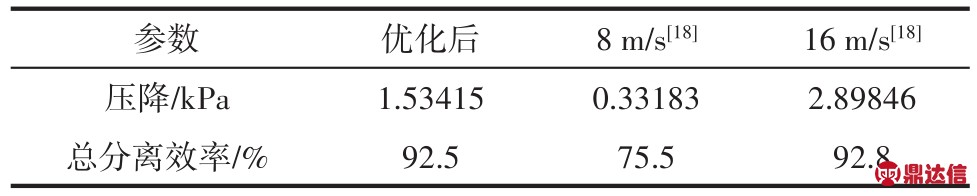

De/D取值0.35,Dd/D取0.37,速度取值12 m/s。分离效率在92.5%,且压降为1.53 kPa。选取该组优化方案进行模拟验证,将其与文献[18]中的实验结果进行对比,得到其压降(表5)和分离效率对比(图7)。

图7 优化后的模型与现有设备的分离效率对比

Fig.7 Comparison of separation efficiency between optimized model and existing equipment

表5 优化后的模型与现有设备的总分离效率和压降的对比

Table 5 Comparison of separation efficiency and pressure drop of optimized model

结合图7和表5可以看出。优化后的结构在分离效率与文献[18]中16 m/s的分离效率接近,但压降却大大降低了。虽然8 m/s的压降仅仅为优化后的1/5。但总分离效率只有75.5%,不符合设计要求。

同时也可以看出,当处理5 μm以上的颗粒时,各个粒径的分离效率均在90%以上,都满足要求。而此时8 m/s的压降最低。所以针对不同粒径时,可采用不同的方案,降低压降从而降低能耗,提高分离效率。

4 结论

(1)采用CFD数值模拟与实验对比,得到非常相近的分离效率,说明此次模拟具有较高的可靠性,在进行结构优化时,利用本文提出的数值模型可以大大降低实验成本。

(2)在进行除尘器结构改造时,考虑效率的同时,也需要考虑压降。在满足分离效率的前提下,找到合适的最小压降,在0.5~10 μm的粒径组合情况下,最优组合为De/D取0.32~0.37,Dd取0.27~0.47,V取11~14 m/s。所以针对不同的粒径要求,可以采用不同的结构。

(3)速度与排气口直径有明显的交互作用。两者要同时考虑。说明在结构优化时应该多考虑多因素的交互作用,单因素得到的结果往往不能准确找到最优方案。

(4)根据压降和除尘效率的关系来看,压降越大除尘效率不一定越高,所以存在一个极值点在满足除尘效率的前提下,压降保持最低的优化结构。

(5)对优化后的结构与现有设备的结构通过数值模拟进行比较,结果表明,在除尘效率相近(93%)的情况下,优化后的结构压降降低了一半,由此可以说明本次响应曲面法在旋风除尘器的结构优化上具有一定的可行性和实际应用价值。

符号说明

a——入口截面高度,mm

b——入口截面宽度,mm

D——旋风分离器筒体直径,mm

Dd——排尘管直径,mm

De——排气管直径,mm

d——颗粒直径,μm

h——筒体高度,mm

H——旋风分离器总高度,mm

S——排气管插入深度,mm

V——入口速度,m/s