摘 要 设计了一种新结构气液旋流分离装置,并介绍了该装置的结构特点、尺寸参数和工作原理。基于计算流体动力学软件Fluent,采用雷诺应力模型,模拟仿真了新型气液旋流分离器的内部流场分布。同时分析了不同分流比变化对分离器内气相浓度分布、压力和速度的影响规律。气-液分离器分离效率达到80%,说明新型气-液旋流分离器的除气处理效果优越。

关键词 气-液分离器 结构设计 数值模拟 流场分析

随着我国油田开发进入中后期阶段,地层能量明显下降,油井采出液携带大量杂质,如气体、水及泥砂等。其中采出液中含有的游离气体会直接影响油泵的工作性能,严重时还会影响油井流量的准确计量,并且可燃性气体还存在巨大的安全隐患[1]。因此,采出液中游离气体的分离研究具有重要意义,不仅可以解决原油加工等问题,还能满足石油储存、长距离输送等需求。

蒋明虎等的研究显示,利用旋流器进行液体中除气,可有效提高油气田地面处理工艺效率,并且减少能量损耗[2]。气液旋流分离器是根据气液两相密度的不同,通过离心力实现分离的设备,具有设备体积小、处理时间短及分离效果稳定等优点。

笔者通过深入研究常规气液分离器结构存在油田采出液脱气能力不足的问题,设计出了一种新结构的气液分离器,从根本上解决该问题。

1 计算物理模型

1.1 气-液旋流分离器物理模型的建立

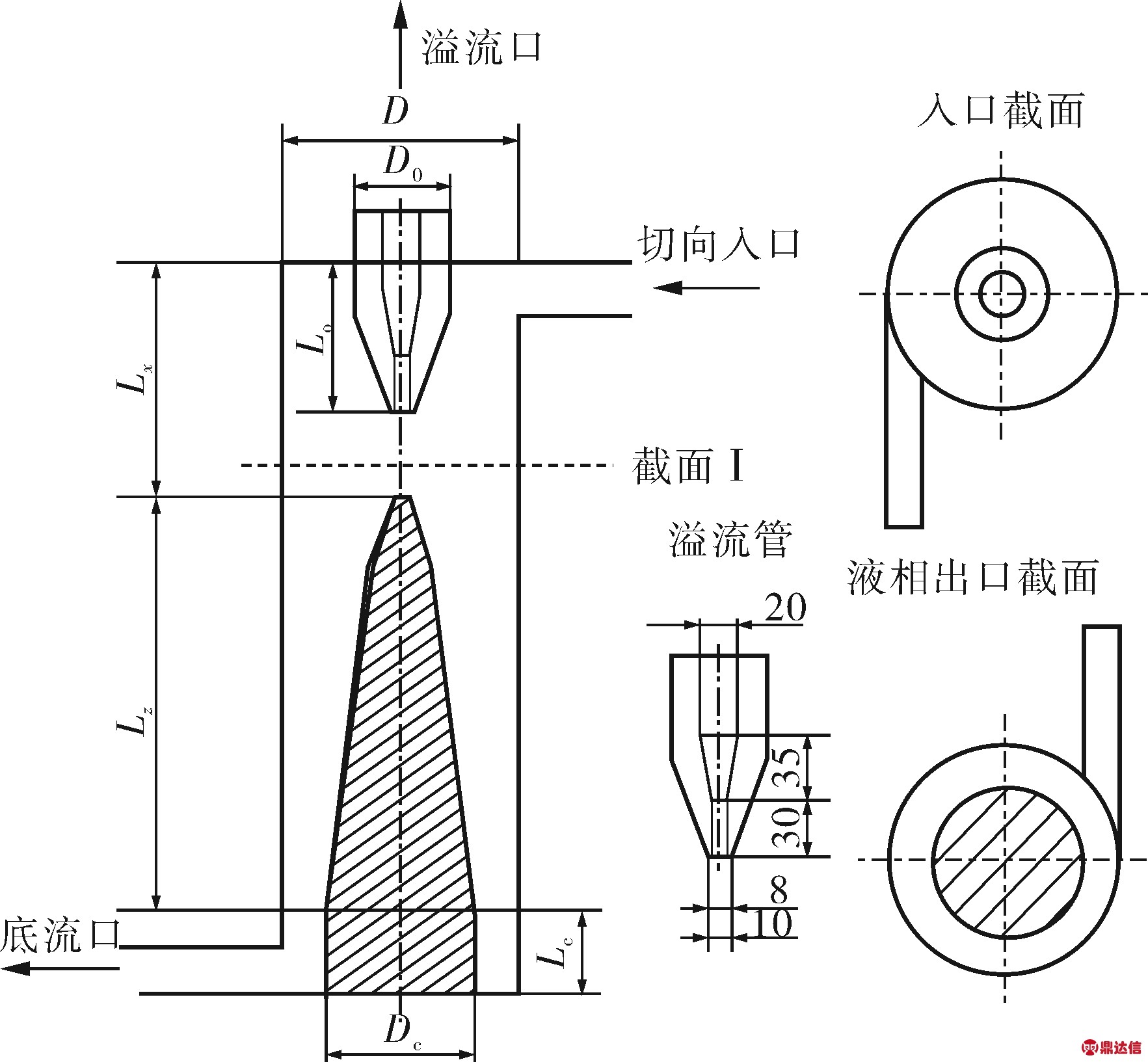

新型气液旋流分离器是直径120mm的圆柱状筒体,分离器的底部设计了双内锥顶针,顶部溢流口上端是直径为40mm的圆柱形结构,深入旋流腔下部为圆锥形结构,溢流管深入旋流腔的长度为60mm。溢流口内部为柱+锥+柱结构,新型气液旋流分离器的模型结构如图1所示,具体各部分尺寸如下:

旋流腔长度Lx 90mm

锥段长度Lz 150mm

上锥段锥度 40°

图1 气液分离器结构图

下锥段锥度 15°

下锥段底圆直径Dc 80mm

底流口圆柱顶针长度Lc 35mm

入口管截面尺寸 17mm×10mm

底流出口管截面尺寸 15mm×8mm

新结构气液分离器的分离原理为:气液混合液体以一定的速度进入旋流器,流至旋流腔后,受到逐渐减少的横截面积的影响,气、液两相介质开始分离,气相沿着溢流口柱+锥+柱结构向上运动,由溢流口流出。随着底部顶针与器壁间的环形截面面积的减少,包含少量气体的混合液沿着顶针向下运动的过程中,底部的锥顶针可在液相出口处有效阻隔气泡,提升聚气能力,在离心力的作用下,聚结后的气体沿着顶针向上运动,直至从溢流口排出,而分离后的液体由底流管流出,达到气液两相低耗高效的分离目的。

1.2 物理模型的网格划分

根据气液分离器的结构尺寸,建立新型气液旋流分离器的数学模型,并运用Gambit物理建模进行网格划分。注意到溢流管深入到旋流腔60mm深度,同时考虑溢流管有一定的壁厚,根据网格划分的可行性,必须将溢流管所形成的体从气液分离器所形成的体中减掉。由于气液分离器结构不对称,划分网格时采用贴体坐标,并且分区域生成非结构化网格。网格划分方法采用六面体结构为主,并辅助部分楔形网格,并且要求网格分布与计算域的几何形状相同[3],这样利用捕捉边界特征划分网格的优点在于,实现了准确给出边界信息,并且能更好地对局部网格进行加密处理,划分的网格数量为10万左右。

2 模拟计算结果分析

2.1 内部流体分布

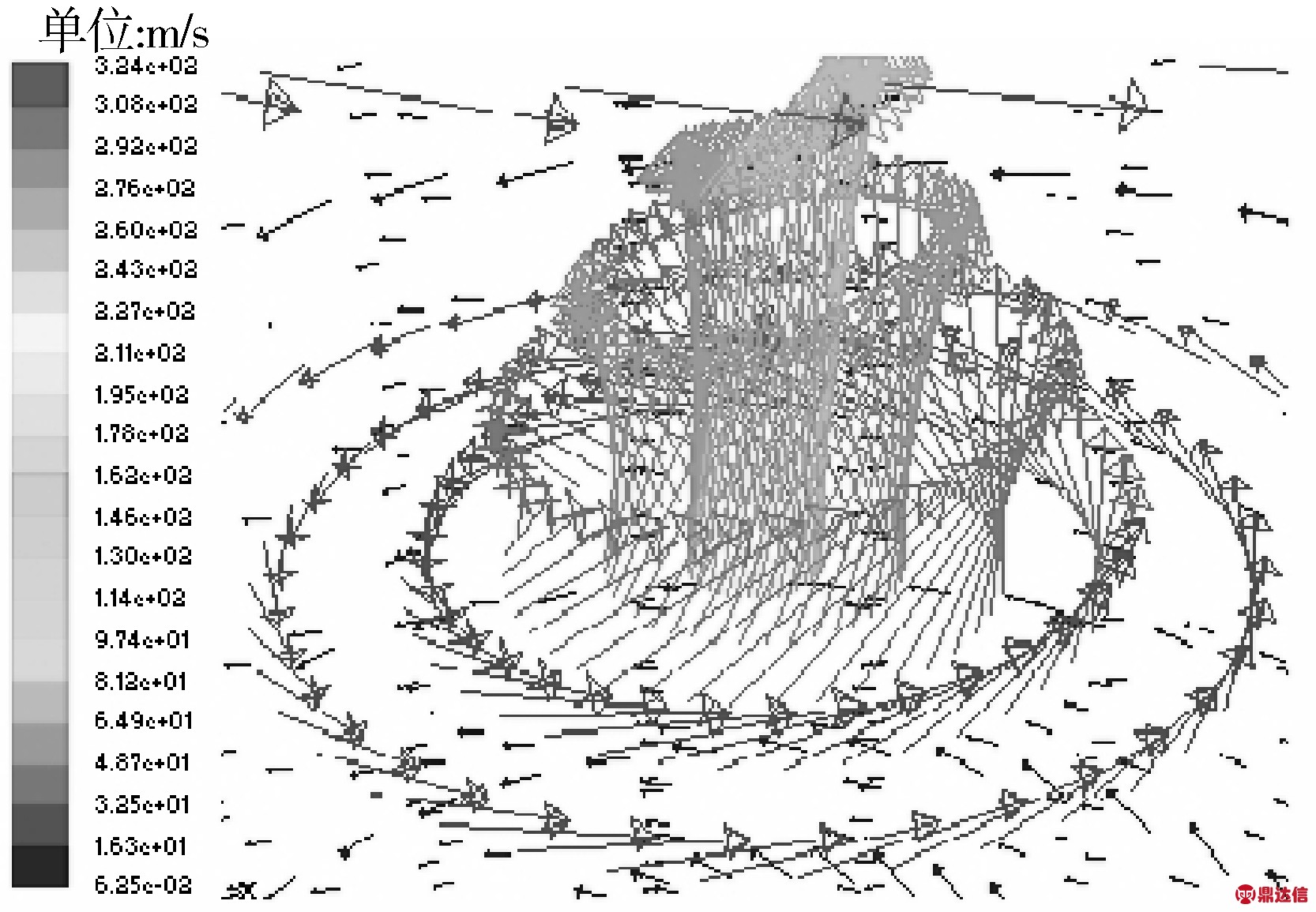

分离器内部流场的有序分布是高效分离的前提。由图2溢流口下方速度矢量图中的速度矢量分布可以看出,分离器内部的流动是三维强旋流,表现出明显的准自由涡和准强制涡,在中心区域循环流(涡流)区域,气相逐渐向上方溢流口运动,而在外部的强制涡区域,液相沿着边壁向下运动。

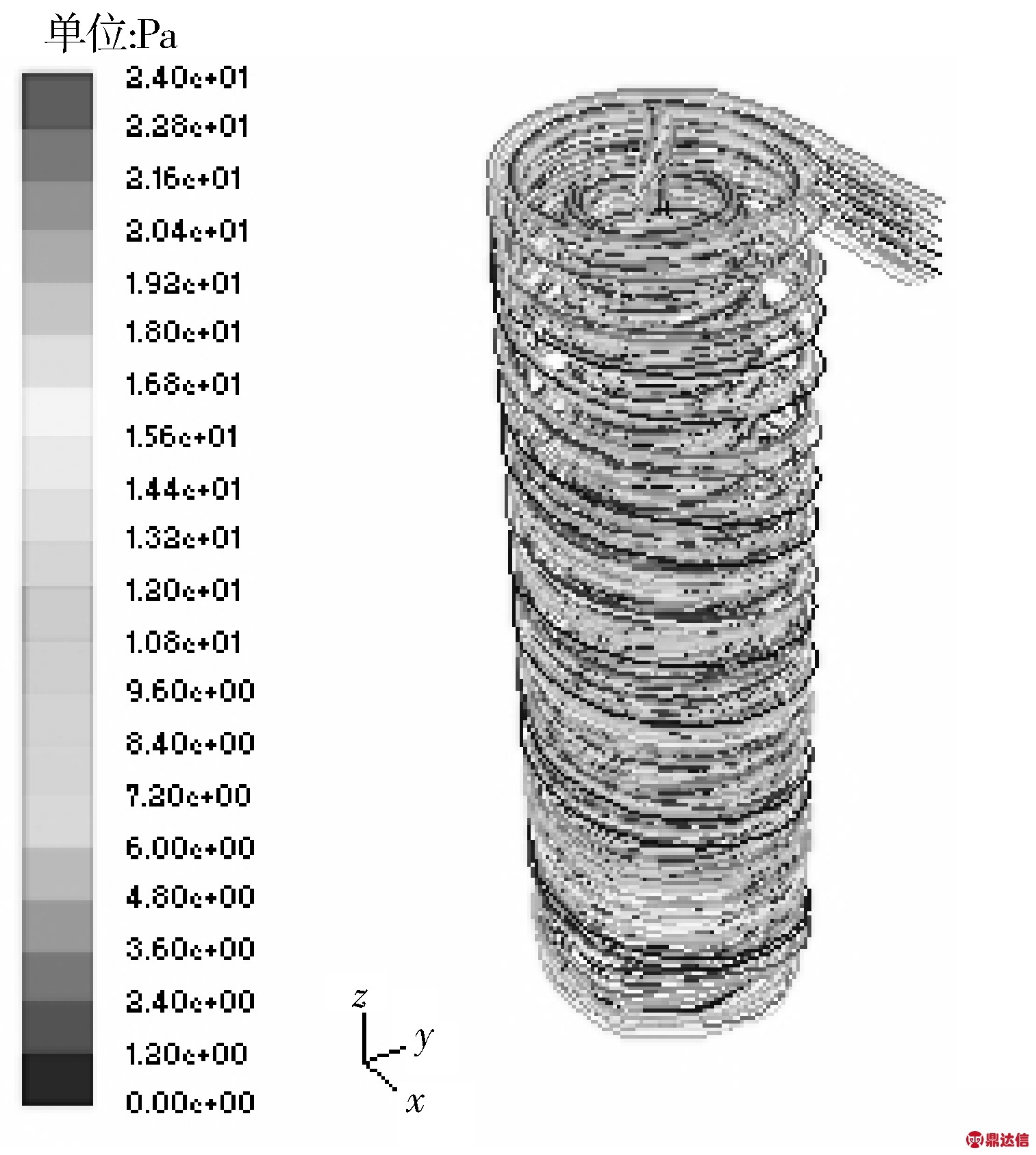

图3为不同压力条件下气-液分离器内的流体迹线,分离器内流体的运动比较有序,主要形式为轴线附近的内旋流和器壁处的外旋流,液相边旋转边向下运移,从底流口排出,气体与液体的旋转方向相同,但运动方向相反,分离出的气体从顶部的溢流口排出,实现旋流分离。

图2 溢流口下方速度矢量图

图3 不同压力条件下气-液分离器内的流体迹线

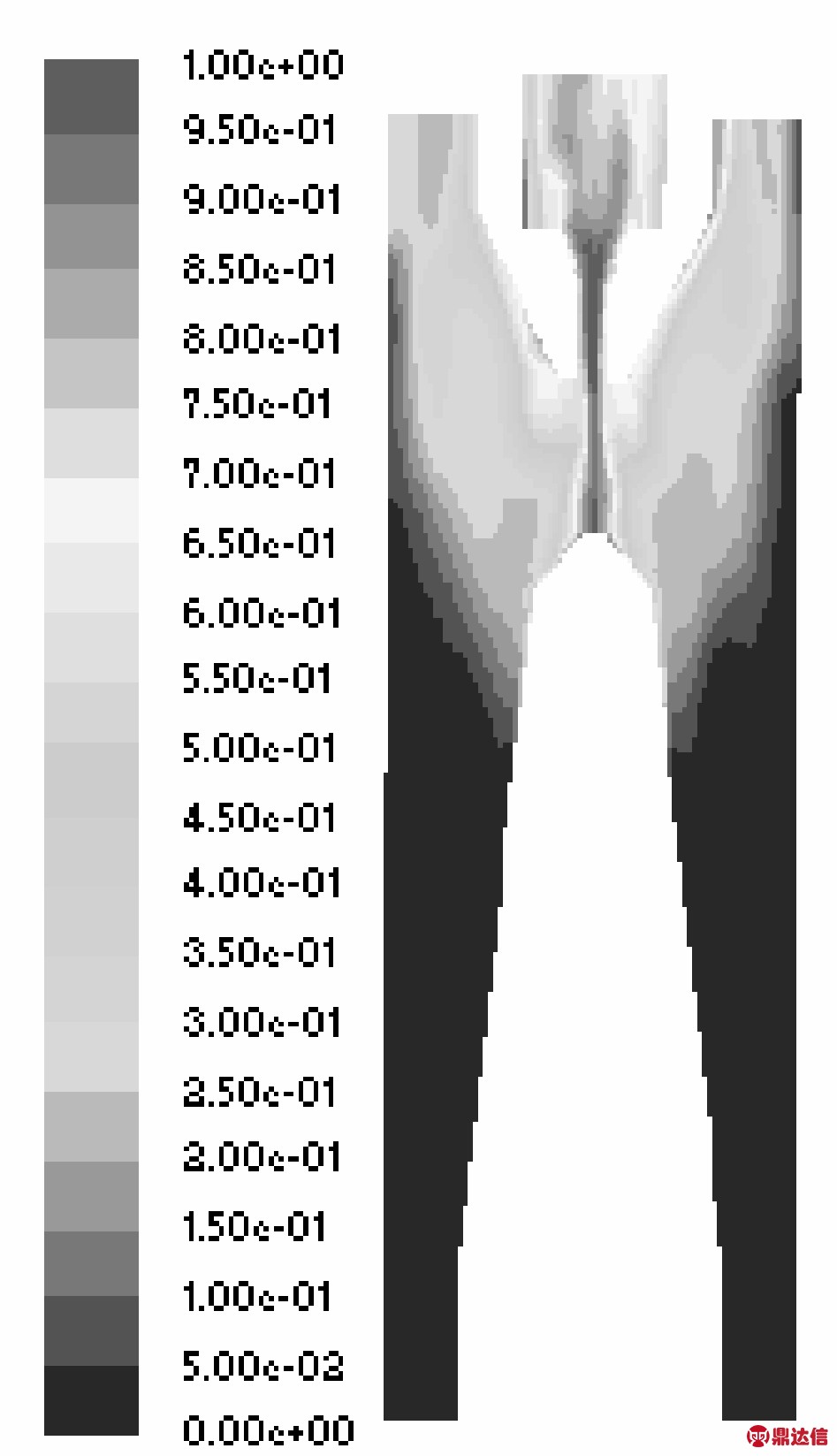

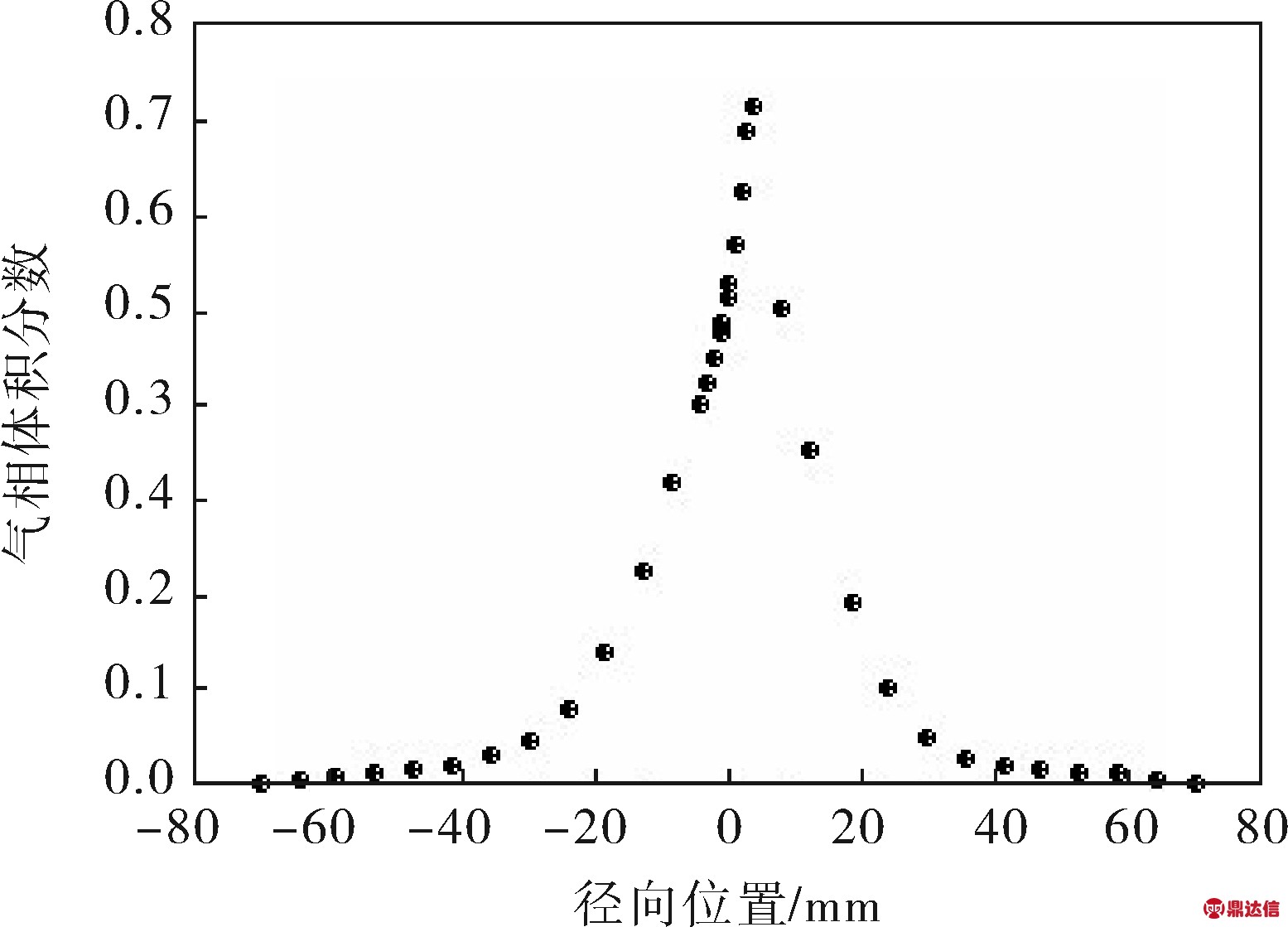

2.2 气相浓度分布

溢流口排出气体的体积分数大小可以直接体现分离器的分离效果。气体体积与空间体积的百分比即为气体体积分数[4]。图4为新型气-液旋流分离器的轴向截面气相浓度分布云图。图5为新型气-液旋流分离器的气相浓度分布曲线。综合图4、5分析,气液混合相进入分离器后,在离心力作用下,液体向边壁运移,气体被分离后旋流到中心区域向上运移,从轴线方向可以看出,溢流口附近气相浓度非常大,说明气液混合液进入分离器高速旋转,遇到柱锥顶针时,气相迅速向上运动,大量的气体聚集在溢流口处,轴线中心附近的气体体积浓度接近80%,表明新结构气液分离器的除气分离效率比较明显。分离后的液体沿着边壁向下流动到底部并从底流口排出。

图4 气相浓度分布云图

图5 气相浓度分布曲线

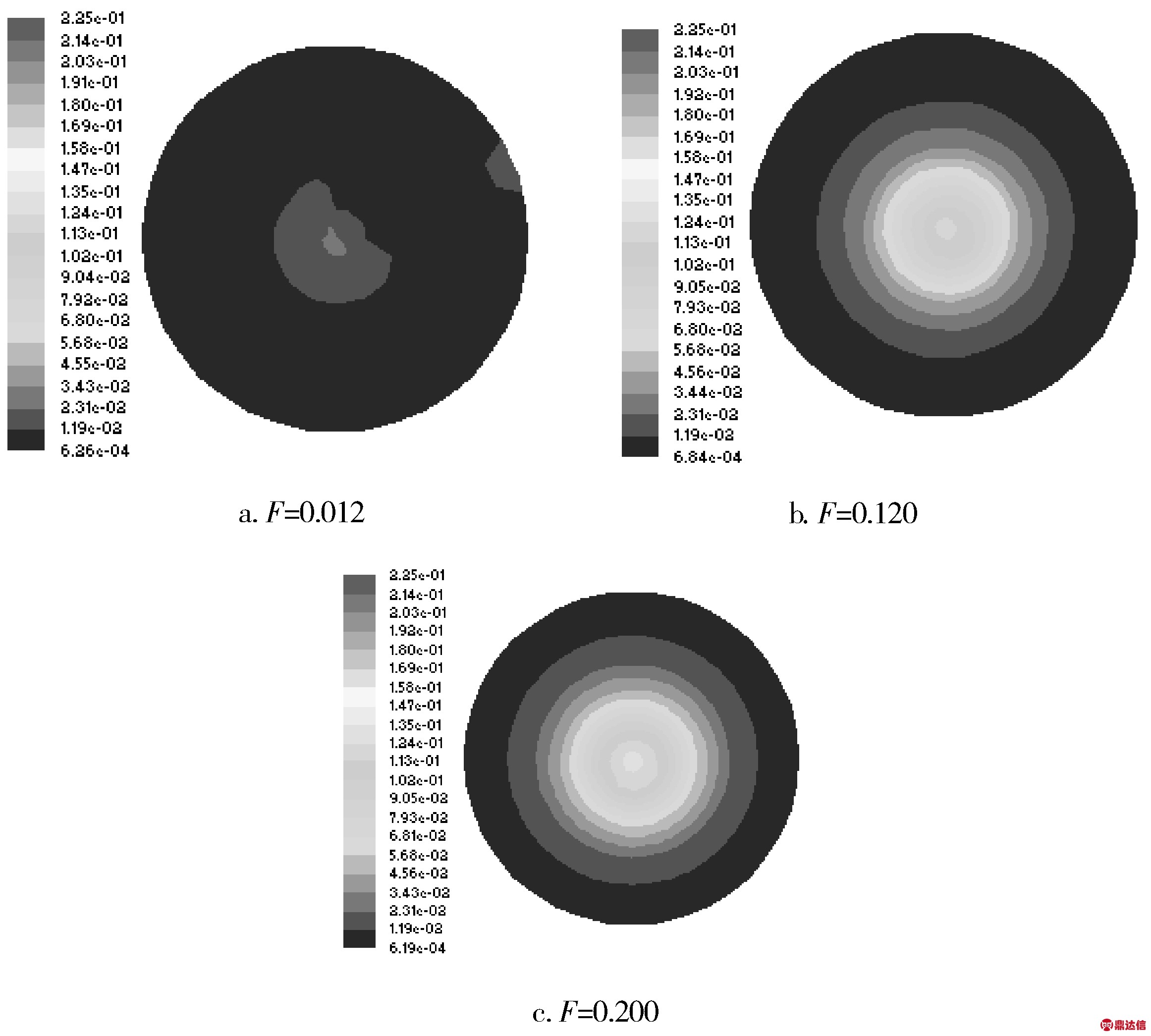

图6为在不同分流比F下溢流截面气相浓度分布云图,对比各图可以看出,在研究范围内,随着分流比的不断增加,分离器边壁处混合液的净化率不断提高,轴心区域基本形成了比较稳定的气核,分离出气体的体积浓度不断增加。在分离器器壁附近,气相浓度突然下降,这是因为外旋流区域流速很大,气相逐渐脱离液相向内运动。

图6 溢流截面气相浓度分布云图

2.3 速度分布

选取距离旋流分离腔顶部75 mm位置并定义为截面Ⅰ,具体如图1所示。并对比分析该截面的切向速度、轴向速度和径向速度受分流比的影响。

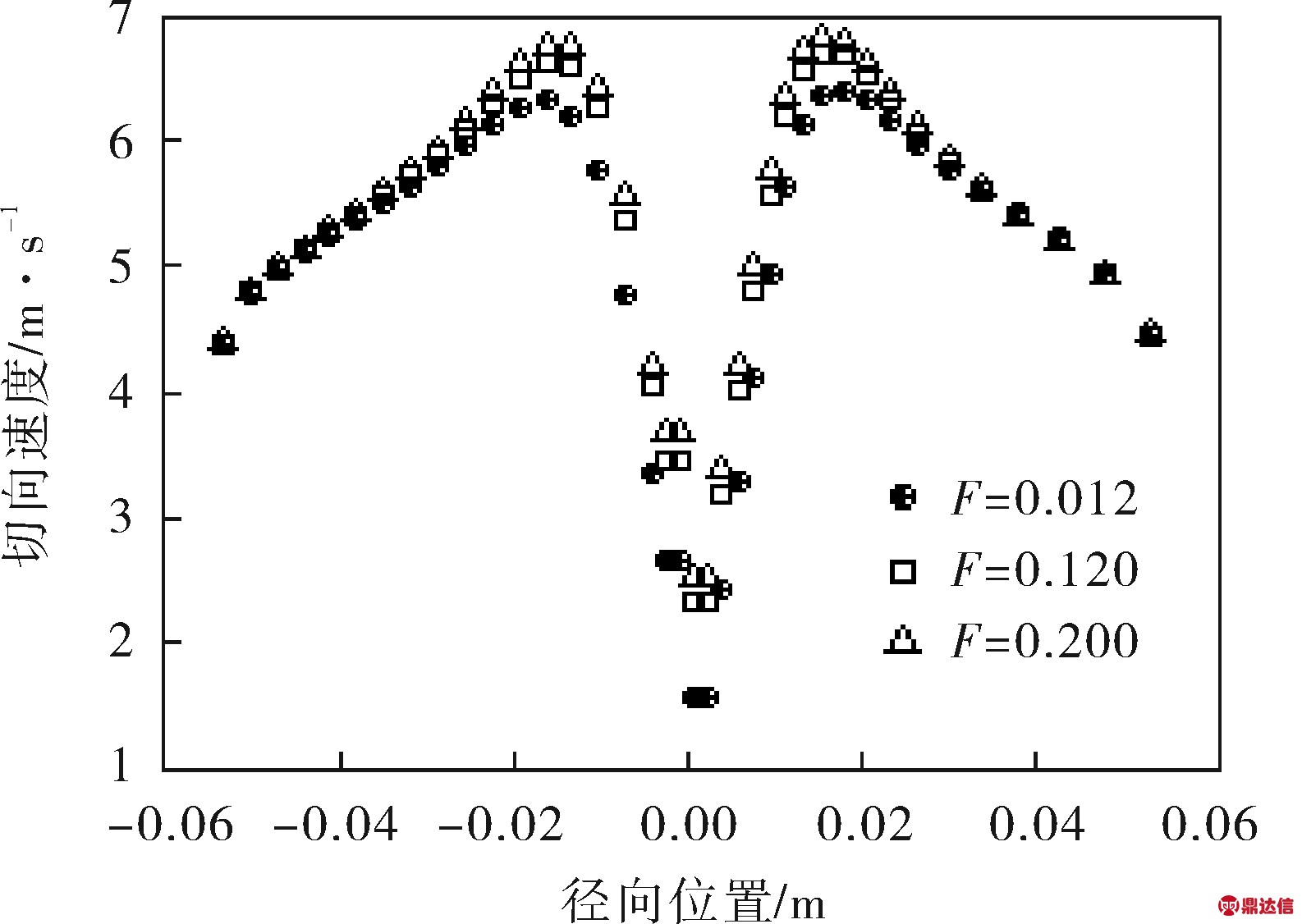

2.3.1 切向速度

图7为不同分流比下的切向速度分布曲线,根据图中曲线可以明显看出,切向速度基本成M形对称分布,由分离器的边壁到旋流腔轴线位置,切向速度呈先增大后减小的变化趋势,最大值出现在溢流管的延长线附近,但从溢流管到中心轴线处切向速度剧烈下降。随着分流比和环压的不断增加,最大切向速度的位置越来越接近轴心,说明轴线附近准强制涡区域内没有被分离的颗粒遇到顶针后,会运动到外侧的旋流中再次进行分离,分离器的流场中出现了二次涡流分离。

图7 不同分流比下切向速度分布曲线

2.3.2 径向速度

径向速度是影响流体径向移动的主要因素[5]。图8为不同分流比下的径向速度分布曲线。从图中曲线可以看出,入口处的流体受到极强的离心力作用,径向速度有所增加,迫使混合液向轴心运动,这个过程中径向速度急剧下降,在轴心处达到最低值,在混合液接触到底部的顶针后,径向速度骤然升高,使得密度较大的液相逐渐向边壁流动,而密度较小的气相则沿顶针向上运动。

图8 不同分流比下径向速度分布曲线

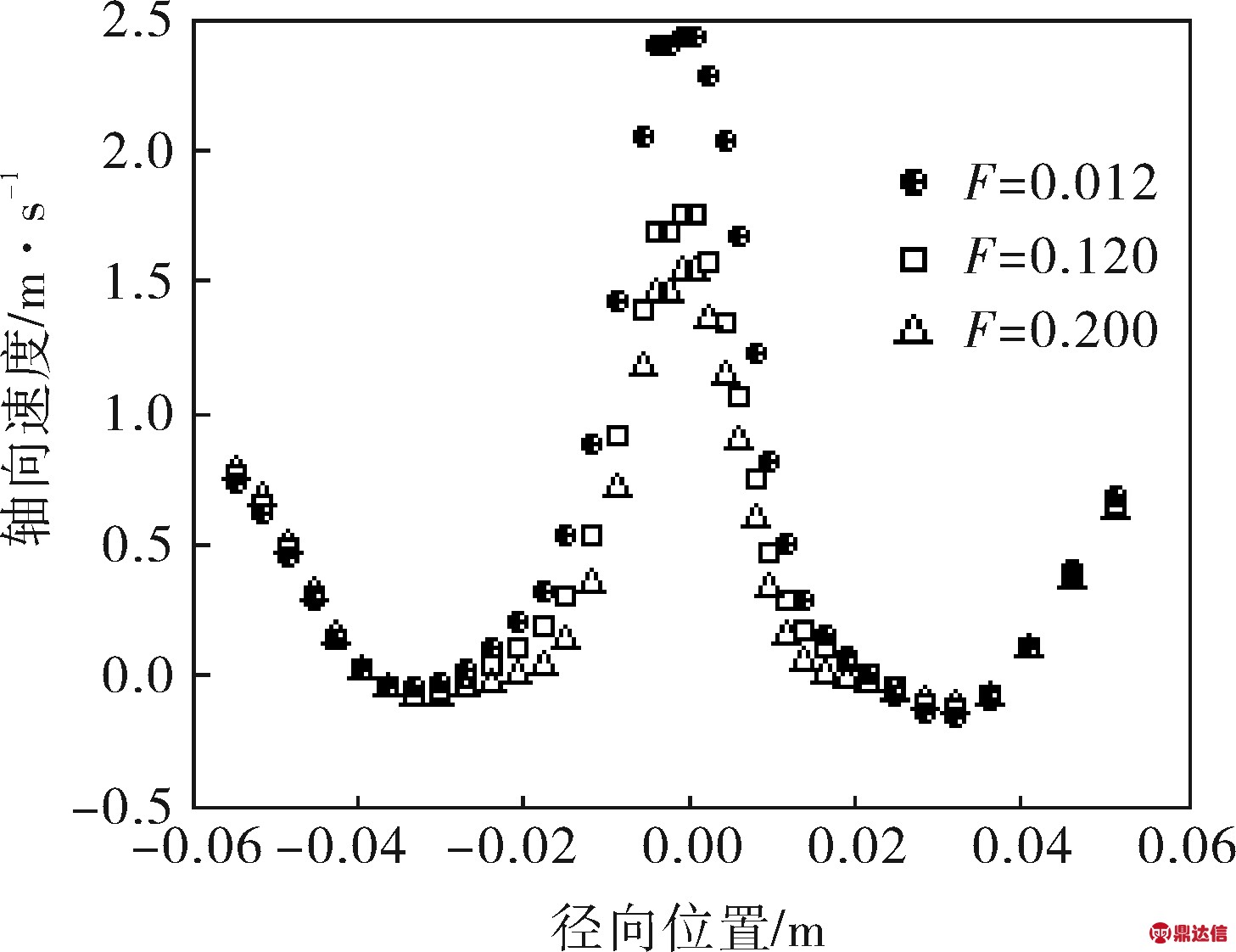

2.3.3 轴向速度

轴向速度的大小与方向决定着分离器内部流体的走向。图9为不同分流比下的轴向速度分布曲线,根据图中曲线可以看出,轴向速度呈 W形对称性分布,气液两相混合液进入分离器后,由于高速离心力的作用,形成了外旋流区,轴向速度逐渐下降。但是在强旋流的离心作用下,混合液向分离器下方运动时遇到了底部柱锥顶针,中心处形成了气芯,气芯在底部顶针和中心旋流共同的作用极度衰减区域内气相轴向速度骤然增大,出现了折转向上方溢流口运动的趋势,气体的反方向旋流运动形成了内旋流区。同时在轴线附近中心区域内,液体反向流向分离器的底流口,轴向速度在轴线附近达到最大值。

图9 不同分流比下轴向速度分布曲线

2.4 压力分布

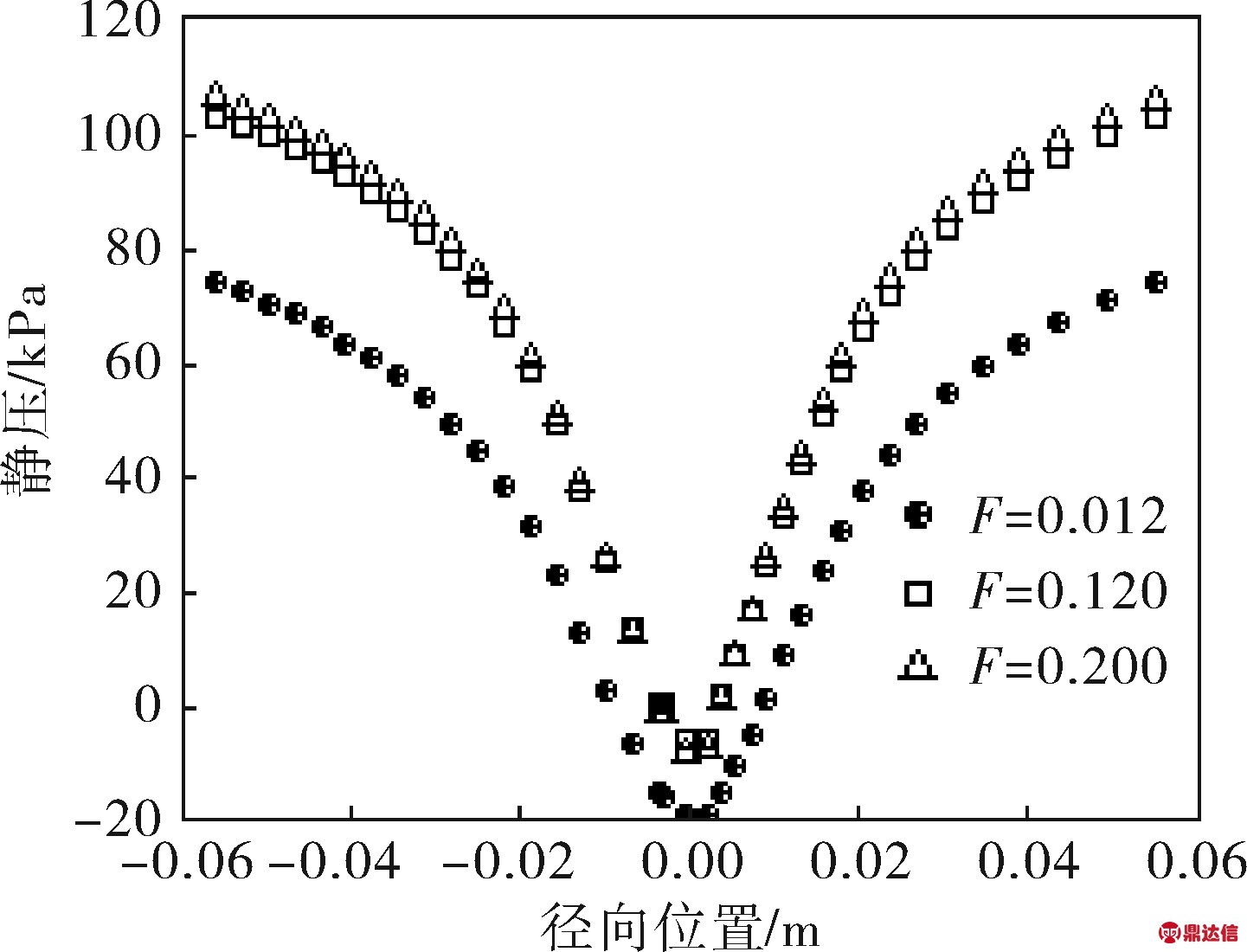

分离器在工作状态下的压力分布是判定气液分离器分离性能的重要指标。要实现旋流器的气液分离,必然需要一定的压力损耗和能量损失,因此在提高分离器分离效率的同时,还必须满足压力的要求[6,7]。图10为不同分流比时分离器在截面Ⅰ处的压力曲线。对比图中曲线可以看出,静压值关于轴线对称,最大静压出现在边壁附近,分离器轴线附近的中心区域形成了低压区,甚至出现了负压区,这是因为分离器将入口流体的压力转化成流体旋流分离运动的动能,混合液沿着底部顶针向下旋流分离的过程中,所含气体的体积不断减少,而且呈小气泡状离散在混合液体中不易被分离。随着分流比的不断增加,分离器内部的径向压力梯度逐渐增大,轴心处的低压区压力逐渐升高,流体流动顺畅,有利于气体聚集到中心区域,从气液混合液中分离出来,并由溢流口排出。

图10 分离器在截面Ⅰ处的压力分布曲线

3 结论

3.1 分离器内部的流动是有序的,表现出明显的准自由涡和准强制涡。在三维强旋流的作用下,器壁附近的液相边旋转边向下运移,从底流口排出。而气相触碰到柱锥顶针后,逐渐向上方运动,并从溢流口排出。气-液分离器分离效率高达80%以上,说明新型气-液旋流分离器的除气处理效果好。

3.2 随着分流比的不断增加,轴心区域基本形成了比较稳定的气核,分离出气体的体积浓度不断增加,分离器边壁处混合液的净化率不断提高。溢流口附近的气体浓度明显增大,由溢流口排出的气体体积不断增加,所以加大分流比有利于气体的有效分离。

3.3 当分流比不断增加时,分离器内部的径向压力梯度逐渐增大,轴心处的低压区压力逐渐升高,流体流动顺畅,有利于气体聚集到中心区域,从气液混合液中分离出来,并由溢流口排出。

3.4 随着分流比不断增加,旋流腔内沿着溢流口向上的轴心区域的轴向速度逐渐增大,向下沿着中心区域底流口附近的轴向速度逐渐减小,就迫使气体向上从溢流口排出,同时径向速度和切向速度都逐渐增大,有助于气体沿着径向朝着溢流口运移,增大了气体的分离效率。