摘要:废屑分离器机械装置的主要功能是对混杂在一起的铁、铝、塑料屑利用不同的方法进行分离分类。本研究目前处于空白状态,通过对设计、3D建模和翔实的计算,生产出了较为科学的机械装置;经过不断地实验,得出了预期的效果,为今后的研究奠定了理论和实践基础。

关键词:强磁 废屑回收 分离器

一、废屑分类机的研究现状

随着我国的科技水平持续提升,生产力水平也不断提高,作为国家发展的基础机械行业功不可没,但是随之也会带来许多隐患,如人力成本、环保方面等。本课题主要针对车间车床在加工过程中产生的细小的不易清扫的废屑。例如,一些金属废屑是可以回收利用的,但是因为不易打扫而忽略。如果这些废屑大量堆积且无人管理,会对车间环境造成一定影响。加之废屑极大可能出现切屑边缘部分锋利的情况,危及工作人员的人身安全。市面上对废屑分类的研究设计开发几乎处于空白状态,由此对废屑分离器的研究势在必行。

二、废屑分离器设计

(一)废屑分离器背景

由于技术、原料等方面的原因,很多工厂的废弃物中往往夹杂着大量的金属,其中常混有铁钉、螺栓、铁棒等铁器。这些废弃物不但破坏环境,而且造成对材料的滥用,在运输时还可能发生穿透和撕裂平带、损坏机器等问题。因此,废屑分离器的研制十分关键。以往一些氧化法和返回吹氧法回笼切削废屑时常常发生严重问题,切削废屑比较蓬松,合金元素烧损量较大,回收率不足89%,后期虽可以补加大量的微碳铬铁,但是抬高了冶炼费用。随着目前钢材质量要求的提升,更需要大量减少金属里磷硫物体的含量,不少工厂进一步规定P<16%。因此,改变合金元素使用率并且极大程度上减少金属里磷含量成为工厂迫切需要解决的问题。

(二)废屑分离器的结构及组成

本次设计的废屑分离器结构组成主要为铁屑分离部分、铝塑分离部分。

1.铁屑分离部分

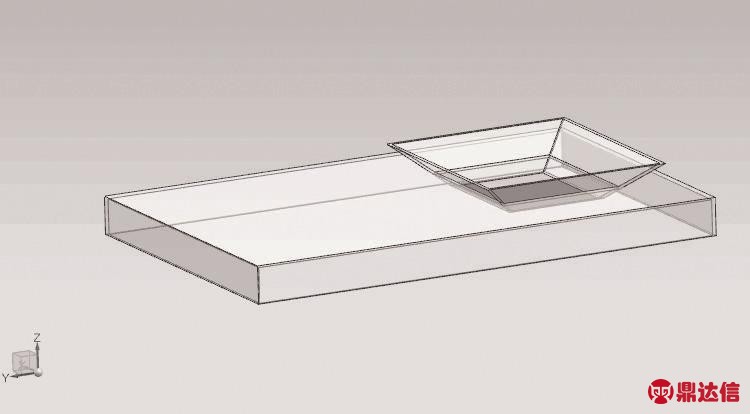

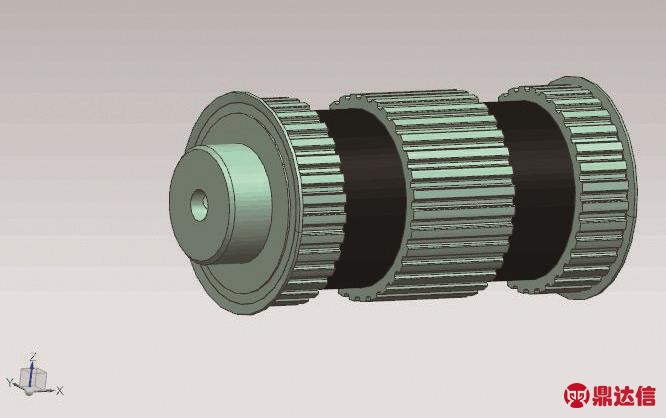

利用金属和非金属的特性。磁力刚好是最能检测金属和非金属的一种有效的手段。本设计采用强磁,利用强磁来完善金属分离部分。利用强磁的磁性自行设计金属分离部分。金属分离器是由机架、圆柱强磁铁、同步带、电机和缓冲漏斗等部件组成(图2-1),利用强磁磁铁块的磁力,把铁屑吸住,来达到铁铝塑料屑的分离、回收铁屑的目的。三种废屑经吸尘器收集后落到同步带上,同步带带动废屑运动,从动轮上装有强磁,利用强磁的磁力使铁屑不会和铝屑塑料屑一同掉落,从而达到分离目的。

图2-1 铁屑分离示意图

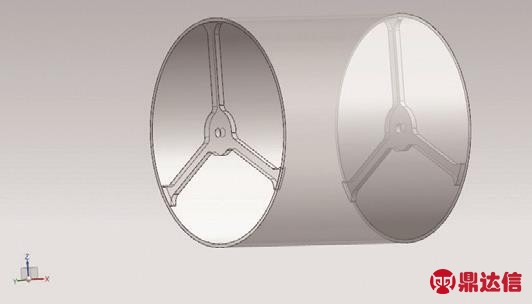

图2-2 铝塑分离部分示意图

2.铝塑分离部分

如图2-2所示,小滚筒的原型为滚筒刷,上面带有长毛,小滚筒高速旋转与大滚筒(亚克力管)慢速旋转摩擦产生静电,铝塑经滑梯下落到大滚筒上方,并与大滚筒接触,由于大滚筒上带有静电,塑料被吸附在大滚筒上,然后由毛刷刷落,而铝则是与大滚筒接触后正常下落,从而达到分离效果。

三、3D建模

(一)零件造型基础

插入在任务环境中绘制草图是指在鼠标指定的平面上插入草图并进入草图绘制环境。草图功能是在UG中进行建模的至关重要的一个功能,擅长适用于绘制截面比较复杂的结构建模。

从大多数情况来看,用户的三维建模都是从在任务环境中绘制草图开始,即先从草图绘制环境创建出特征的大致轮廓,而后利用草图的几何约束及尺寸定位功能,准确绘制草图的形状及尺寸。

绘制草图结束后就可使用拉伸、回转和扫掠等功能,创建与任务环境中绘制的二维特征相关联的实体特征。用户能在对任务环境中绘制草图的几何约束及尺寸约束进行进一步改进,从而加快速度更新在三维环境中绘制的模型。

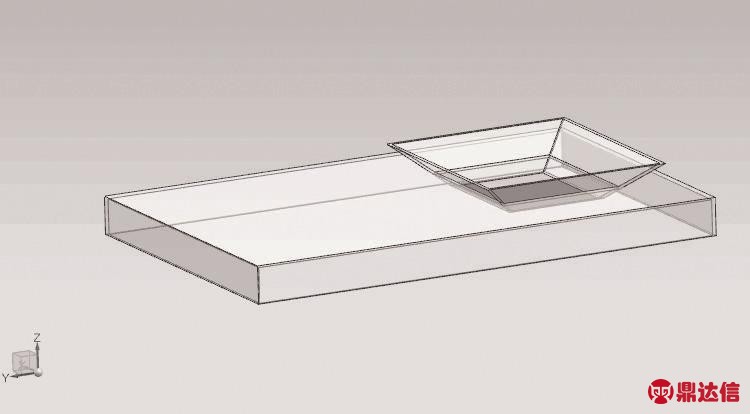

(二)零件模型展示

零件模型如图3-1、3-2、3-3所示。

图3-1 亚克力滚筒

图3-2 上盖

图3-3 非标同步带轮

(三)UG装配概述

通常,我们装配的方法大致为如下三种:

1.自顶向下装配是指在上下文中进行装配,即在装配部件的顶级向下产生子装配和零件的装配方法。先在装配结构树的顶部生成一个装配,然后下移一层,生成子装配和组件。

2.自底向上装配是指先创建部件几何模型,再组合成子装配,最后生成装配部件的装配方法。

3.混合装配是指将自顶向下装配和自底向上装配结合在一起的装配方法。

(四)UG装配效果图

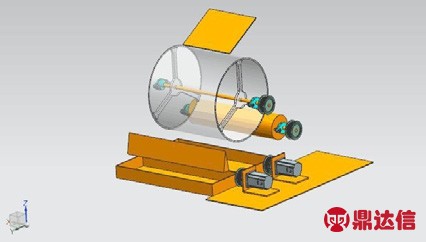

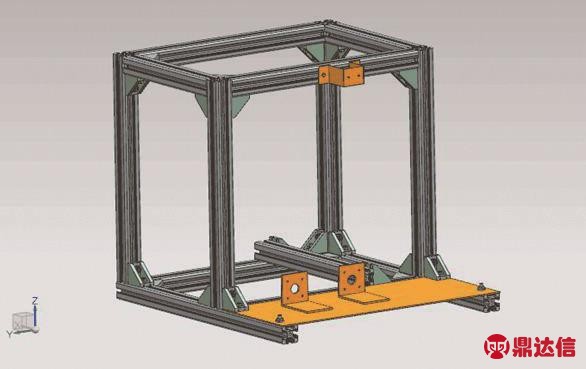

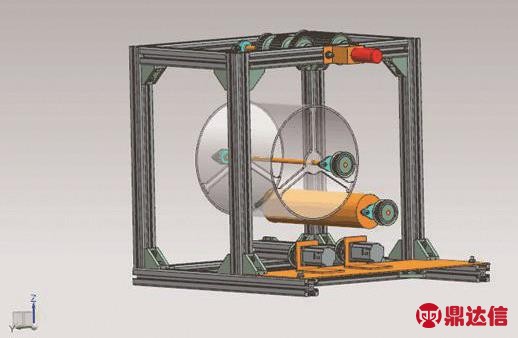

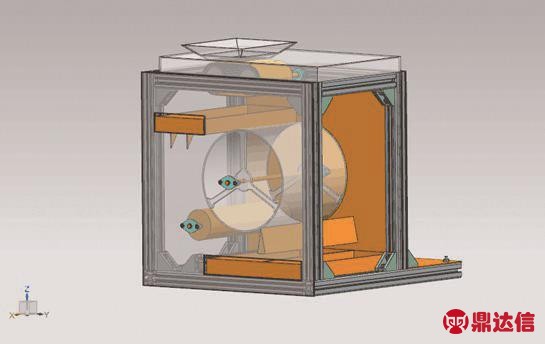

装配结果如图4-1、4-2、4-3所示。

图4-1 框架装配图

图4-2 分离部分装配图

图4-3 废屑分离器装配图

四、机械部分选择与计算

(一)电动机的选用

电动机静功率

运行时所受最大载荷

其中,G:整体自重载荷 Q:最大载物重量

F:滚动摩擦系数,取1

光轴与轴承的摩擦系数取0.015

d:轴的直径 D:轴承的外径 u:附加摩擦系数取1.3 Z:传动效率取 0.88

带入(1)式得:

P=33W

根据《机械设计手册》查得选用YS系列 功率35W,n为100转 电流为0.5安培。

(二)同步带的选择

设计功率Pd由机械设计手册查得KA=1.20 ,JS-42GA775电机功率P=35W

1.Pd=KAP=1.20X0.035=0.042KW

2.选定带型和节距 根据Pd=0.042kw和n1=100r/min,由机械设计手册确定为

L型,节距 Pb=9.5mm

3.主动同步带轮齿数Z1根据带型L和带轮转速n1,由机械设计手册查得带轮的最小齿数Z1min=12,此处取Z1=12

4.主动同步带轮节圆直径d1

由机械设计手册查得其外径da1=35.62mm

5.从动带轮齿数Z1i=1

z1=iz1=1X12=12

从动带轮节圆直径的d2=d1 da2=da1

6.带速v

7.初定轴间距a01

取a01=181mm

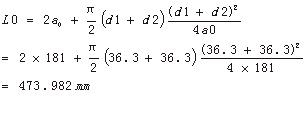

8.带长及其齿数

由机械设计手册查得应选用代号为187的L型同步带,其节线长Lp=476.25mm,节线长上的齿数z=0.5

9.实际轴间距a 此结构的轴间距可调整

10.带轮啮合齿数Z2

11.基本额定功率P0

由机械设计手册查得Ta=0245N. m=0.096g/m

12.所需带宽bs

由机械设计手册查得L型带b0=25.4mm Zm=6;KZ=1

由机械设计手册查得,应选带宽代号为100的L型带,其bs=25.4mm。

13.带轮结构和尺寸

传动选用的同步带为187L100;

带轮;a02=12,d1=36.3mm,da1=35.62mm

14.小滚筒带速V1

15.初定轴间距a02

取a02=105mm

16.带长及其齿数

由机械设计手册查得应选用代号为130的L型同步带,其节线长Lp=330.20mm,节线长上的齿数z=0.33

17.实际轴间距a 此结构的轴间距可调整

18.带轮结构和尺寸

传动选用的同步带为130L150;

带轮;z1=12,d1=36.3mm,da1=35.62mm

选用的同步带轮数据为:同步带轮,22齿,型号:22XL037 齿距5.55MM 齿型:梯形,齿外径35.2MM,总厚度22MM ,齿宽3.2MM,铝合金材质,挡边铁镀锌 BF型,内孔8mm,顶丝M5

同步带:连接大滚筒476.25mm,连接小滚筒330.20mm大滚筒与电机轴间距182.134mm 小滚筒与电机轴间距108.109mm

(三)轴的校核

τT:扭转切应力,Mpa;T:τ轴所受的扭矩,N·mm;WT:轴的抗扭截面系数,mm2;n:轴的转速,r/min;P:轴的传递的功率,kW;d:计算截面处轴的直径,mm;

[τT]:许用扭转切应力,MPa,见《机械设计》第九版表15-3

由式(1)可得轴的直径

得d=0.973mm

取轴直径为8mm,满足机械结构所需强度要求。

(四)轴承寿命的计算

Lh:额定寿命; C:基本额定动载荷; P:当量动载荷;

∫h:寿命因数,查《机械设计手册》第六版第2卷表8-2-23预期寿命为8800h,所以取∫=2.60;

∫n速度因数,查《机械设计手册》第六版第2卷表8-2-24,∫ n取 0.822;

∫m:力矩载荷因数,力矩载荷较小时∫m=1.5,力矩载荷较大时∫m=2;

∫d:冲击载荷因数,查《机械设计手册》第六版第2卷表8-2-25,在机械运作过程中没有冲击载荷,∫d取1;

∫T:温度因数,查《机械设计手册》第六版第2卷表 8-2-26,∫ T取 1;

Fr径向载荷; Fa :轴向载荷;

X:径向动载荷系数; Y:轴向动载荷系数。

在机械运作过程当中只承受径向力,没有轴向力,所以Fa为0。径向力的由来由同步带的松边和紧边提供。

F1:紧边张力 F2:松边张力

α :包角 ∫ :摩擦系数

得Fe=13.68N F1=17.46N F2=3.78N

所以,得滚动轴承的径向力为F1+F2=21.24N

根据《机械设计》第九版表13-5得径向动载荷系数X为0.56。

根据P=XFr 得P=11.9N

综上所述C=75.4N得Lh=3303.9h

五、实验与结果

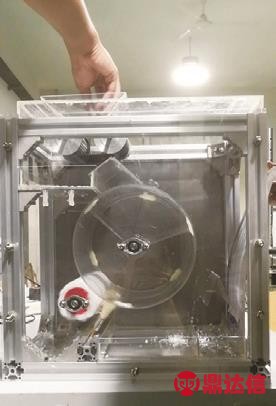

随着控制系统的完善和机械结构的组装,废屑分离器也算是初步完成了,接下来就是运行废屑分离器、检验分离效果,对此,我们也做了大量的实验。下面展示的是最终呈现出来的实物图,如图5-1、5-2所示。

图5-1 正面

图5-1 反面

废屑分离器的分屑工作展示图如图5-3、5-4所示。

经过多次实验,发现分离效果并没有达到预期的目标。铁屑分离效果良好,铝塑分离则有一些瑕疵,于是反复对其进行研究,发现原因在于铝塑分离部分采用的原理为静电分离,而废屑分离机的大部分结构为金属材质,静电被破坏掉一部分,以至于吸附力不够。但是针对这一点的解决方法也是有的,就是在支撑机架上把铁板更换为亚克力板或者绝缘材质。

图5-3 示意图1

图5-4 示意图2

六、总结与展望

上面所述是本人对废屑分离器所做的初步分析及研制,因为废屑分离器在收集分离废屑使用时间较短,当今在废屑分离的实验及研制经验欠佳,所以能供研究的资料不多,本文从废屑分离器的结构切入,对分离原理做了初步的研究和实验。但就对废屑分离器的研制来说,做出来的实物并不能够稳定和长久的使用,因为在这台废屑分离器上还存在着许多的缺陷,以下叙述则是本设计的研究成果和未来的研究方向:

(一)研究总结

1.本次设计的废屑分离器在车间废屑的收集分类上的应用,可以说是多种废屑统一收集分离技术的一次新的突破,这不仅有利于车间废屑的分类,而且还减少了车间废屑对环境的破坏。

2.废屑分离器是一种把金属非金属物质分离技术以及铝塑分离技术融为一体的废屑分离装置,本文正是从废屑分离器的结构开展来详细分解器工作的过程,逐步分析其各个部分的分离原理等。

(二)未来研究方向

废屑分离器属于一种市面上空白的新兴产物,在完成这次设计的过程中,对于废屑分离器的组装、分离实验的多变性以及本设计的经费额度的控制,特别是在实际研制方面的研究还不够深入。今后对以下几方面进行深入探究,将对废屑分离器更深层次的研究有十分重要的理论意义和实用价值。

1.应该考虑更多的分离方案。应该跳出固有的思路,才能有新的想法,要运用计算机三维仿真方式等对分离器内部结构和部件的运动做多的实验和改良。

2.应开发针对性强的产品。目前很少有应用于车间废弃金属收集的产品,现场实际操作经验和理论研究相对来说比较少,本试验对废屑分离器的实验结果并不能表明其分离效率高还是过滤效率高,应对影响其效率的其它因素做进一步的研究和探讨。

3.根据这次试验效果表明,废屑分离器具有一定的废屑分离效果,能使废屑回收利用效率提高,达到了环保的效果。因此,今后应考虑在废屑分离技术愈加成熟的情况下开始全面推广应用。