摘 要:采用CFD的专业软件FLUENT对旋风分离器的分离效率进行仿真计算。通过对旋风分离器内气相流场的模拟,观察其速度云图得出,在旋风分离器中心区域有一明显的气芯柱,且切向速度和轴向速度都具有较好的轴对称性;通过改变控制参数研究旋风分离器的分离效率,得出的结论是:当增大入口气体流量、提高颗粒相浓度将有利于提高旋风分离器的分离性能,粒径较大的颗粒分离效果较好。

关键词:旋风分离器;数值模拟;气相流场;分离效率

1 数学模型及边界条件设定

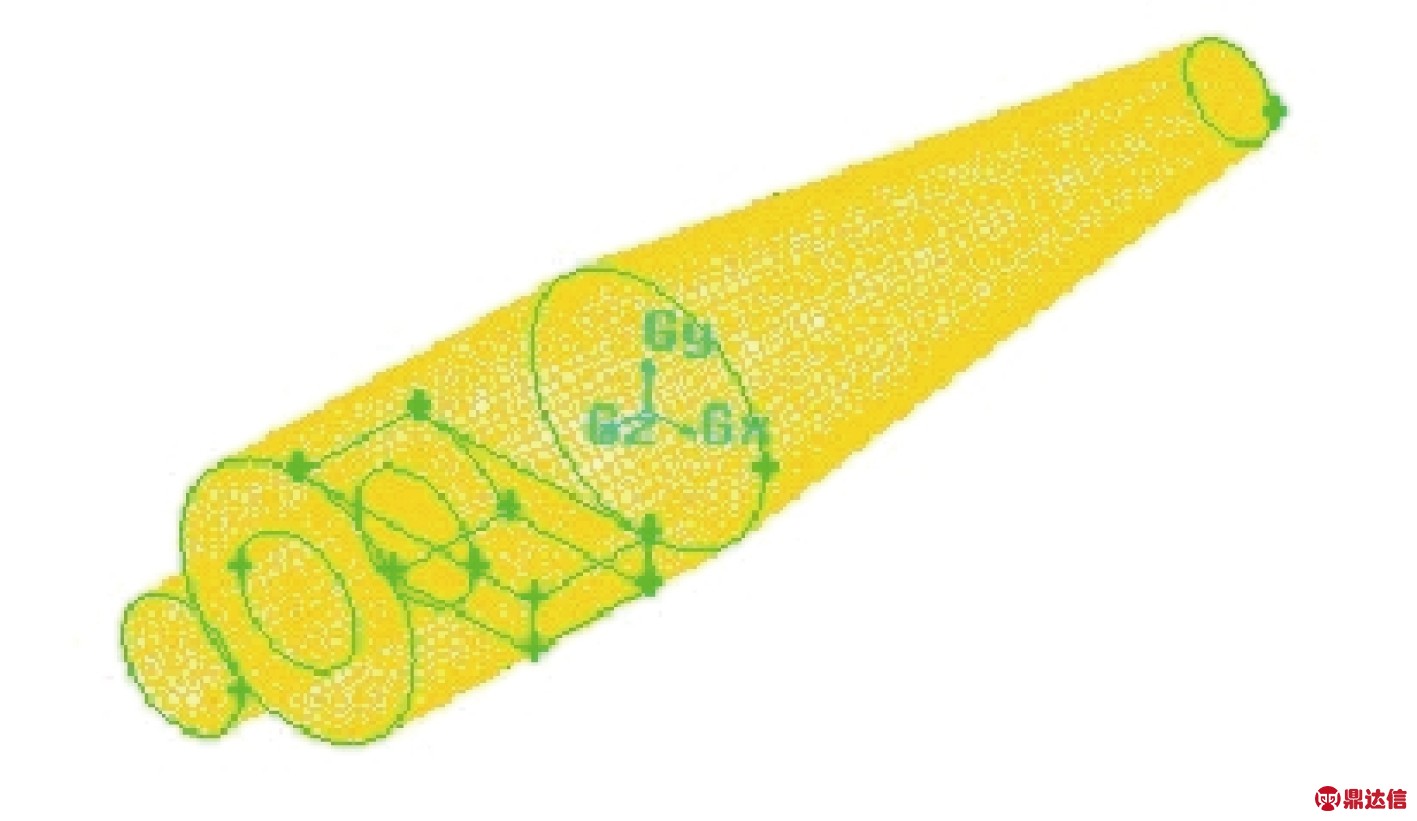

对切入式旋风分离器进行网格划分,首先对环面进行面网格的生成,将入口段和出口段分别进行体网格的生成,大圆柱体和圆锥段并为一部分,采用体网格进行网格生成,最后定义interface 面。在 FLUENT 软件中通过定interface 面将所有的几何体连接在一起,成为一个整体,具体的网格形式如图1所示[1]。

图1 划分网格后的物理模型

对旋风分离器的气相流场进行数值模拟时各种参数如下:空气温度200℃、空气密度1.225kg/m3、运动粘滞系数1.6×10-5m2/s及比热容1.005 kJ kg/k。针对求解问题的需要,边界条件设置如下:

1) 入口边界条件[2]:从入口进入的流体材料是常温状态下的空气,速度为 19.24m/s,入口边界条件在FLUENT中设置为Turbulent Intensity 和Hydraulic Diameter。

2) 出口边界条件:在 FLUNET 中设置为 outflow,且 outflow 数值为 1。

3) 颗粒捕集口:设置为 outflow,且数值为 0。

4) 出口小圆柱段与大圆柱段的衔接处的界面:设置为 interface 面,通过在 FLUNET 中定义 interface 面就可以将全部网格合为一体。

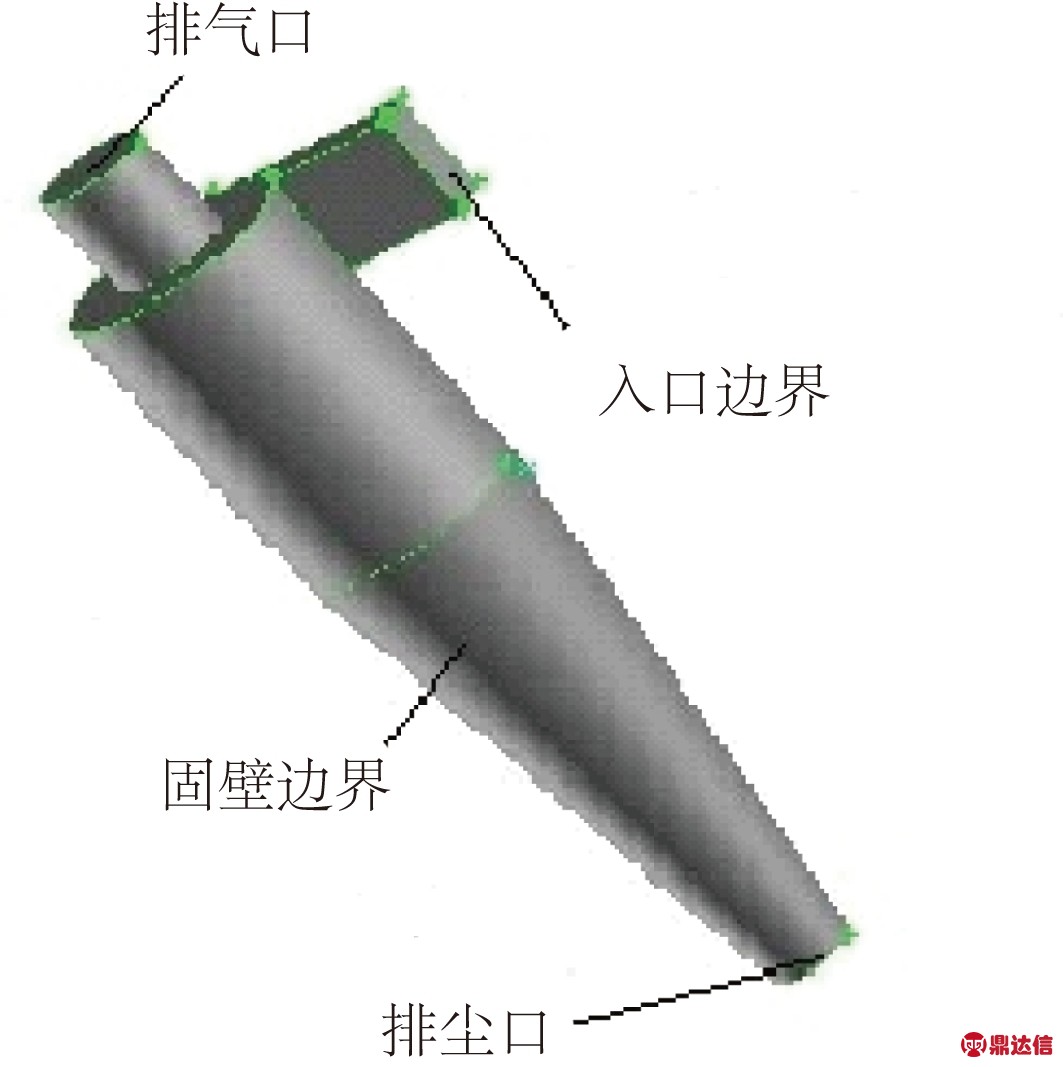

5) 壁面:选用的壁面函数法为 Non-Equilibrium Wall Functions,粗糙度为默认的数值。设置好边界条件的物理模型如图2所示。

图2 旋风分离器边界设置示意图

2 旋风分离器纯气相流场的模拟计算结果与分析

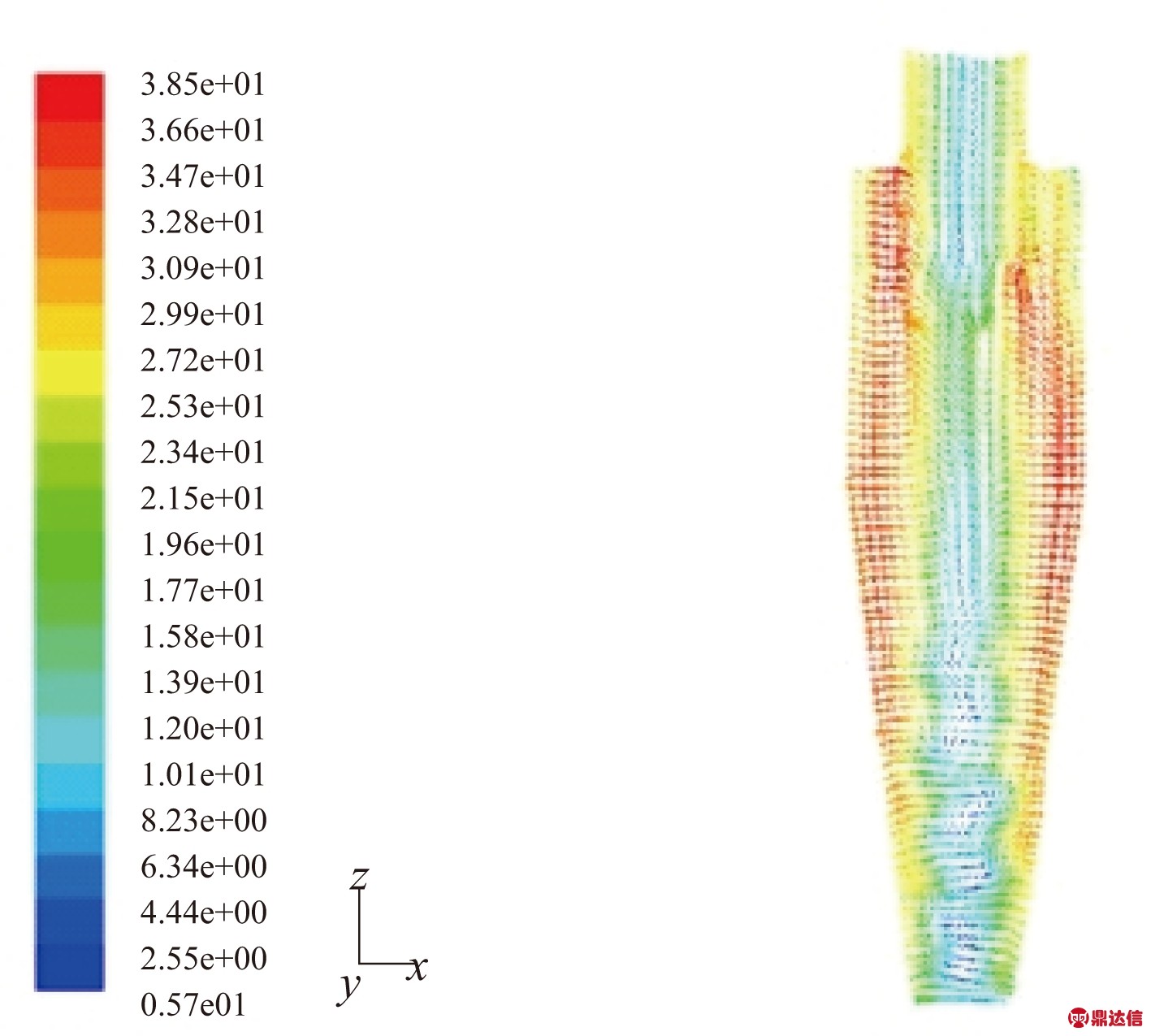

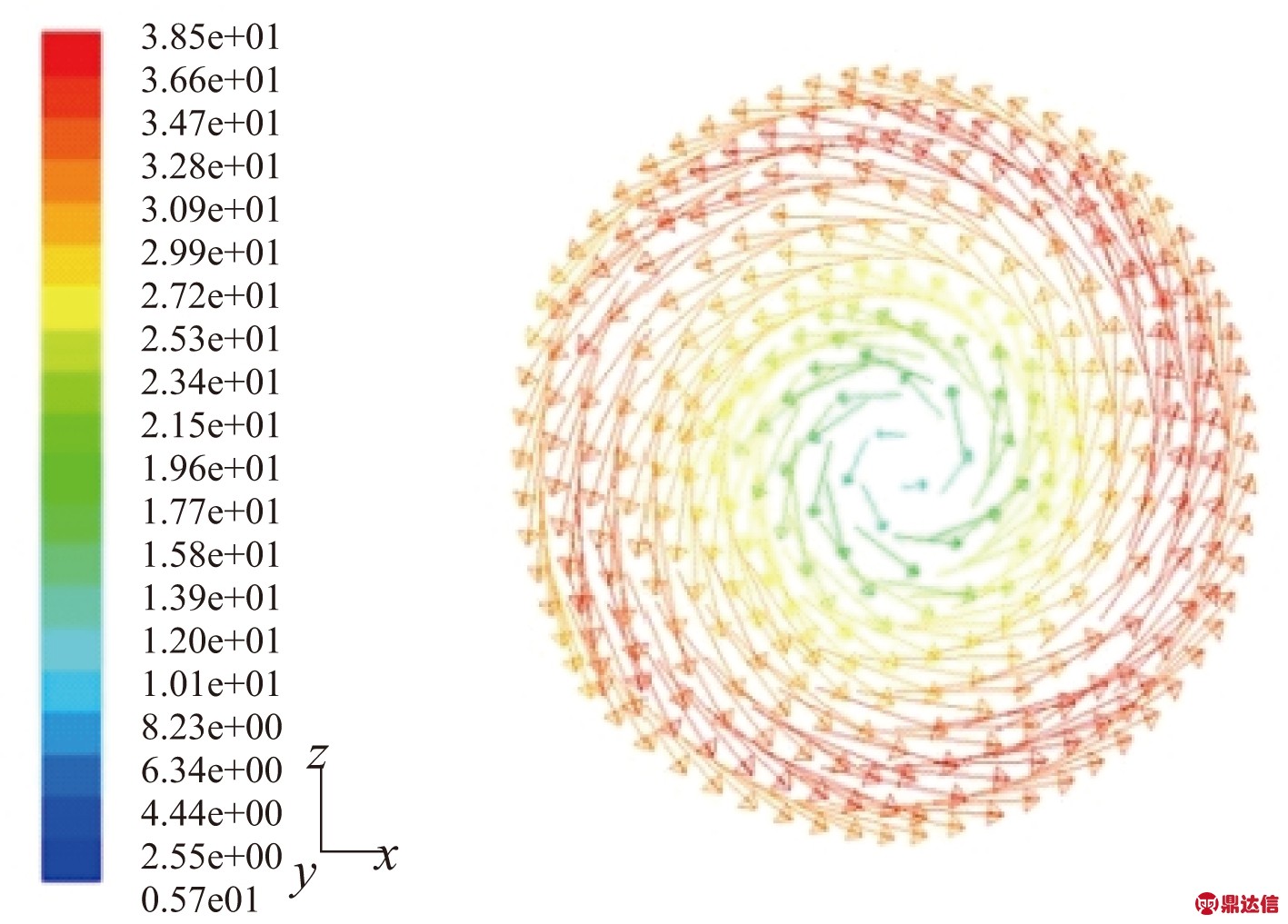

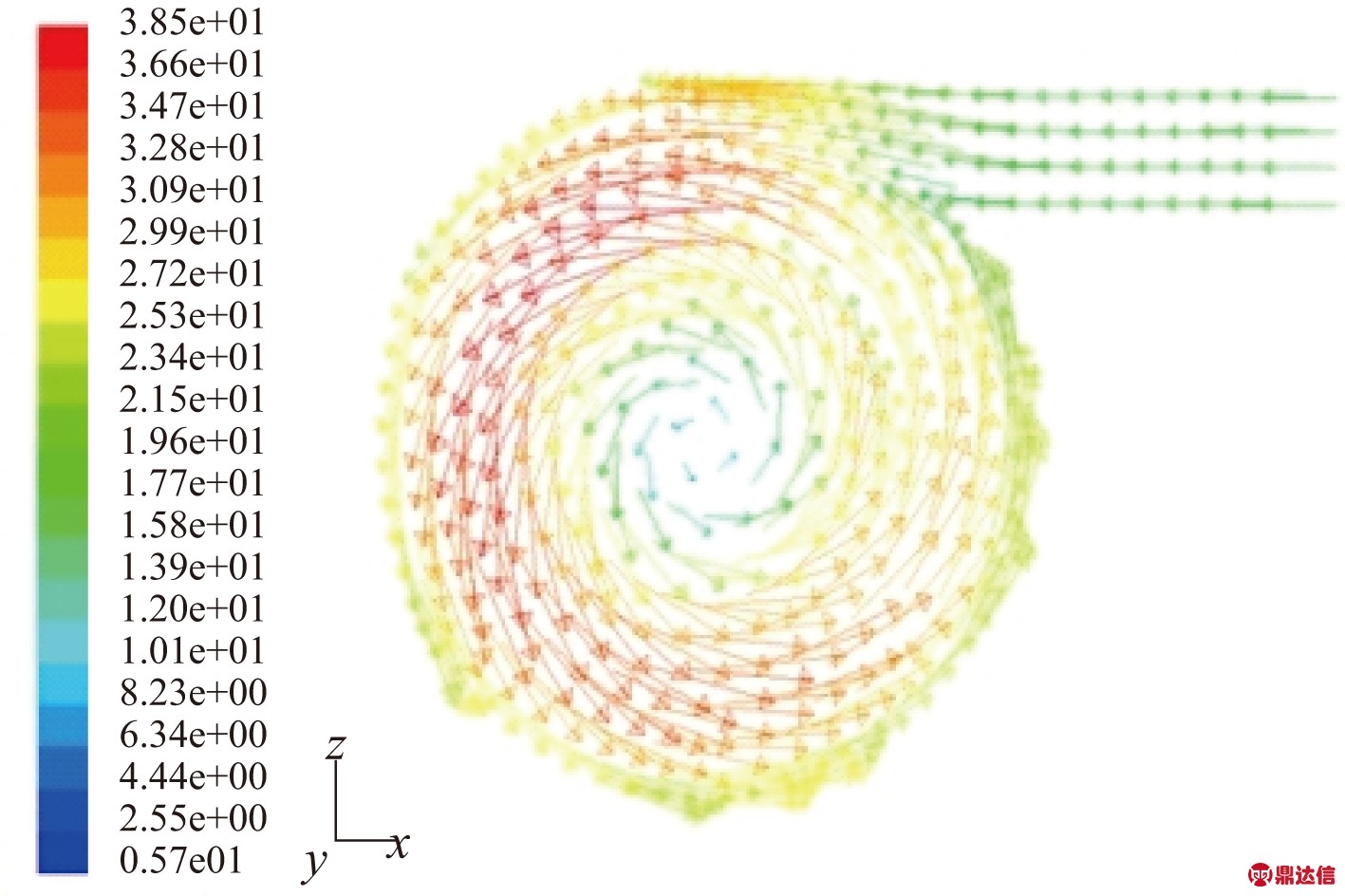

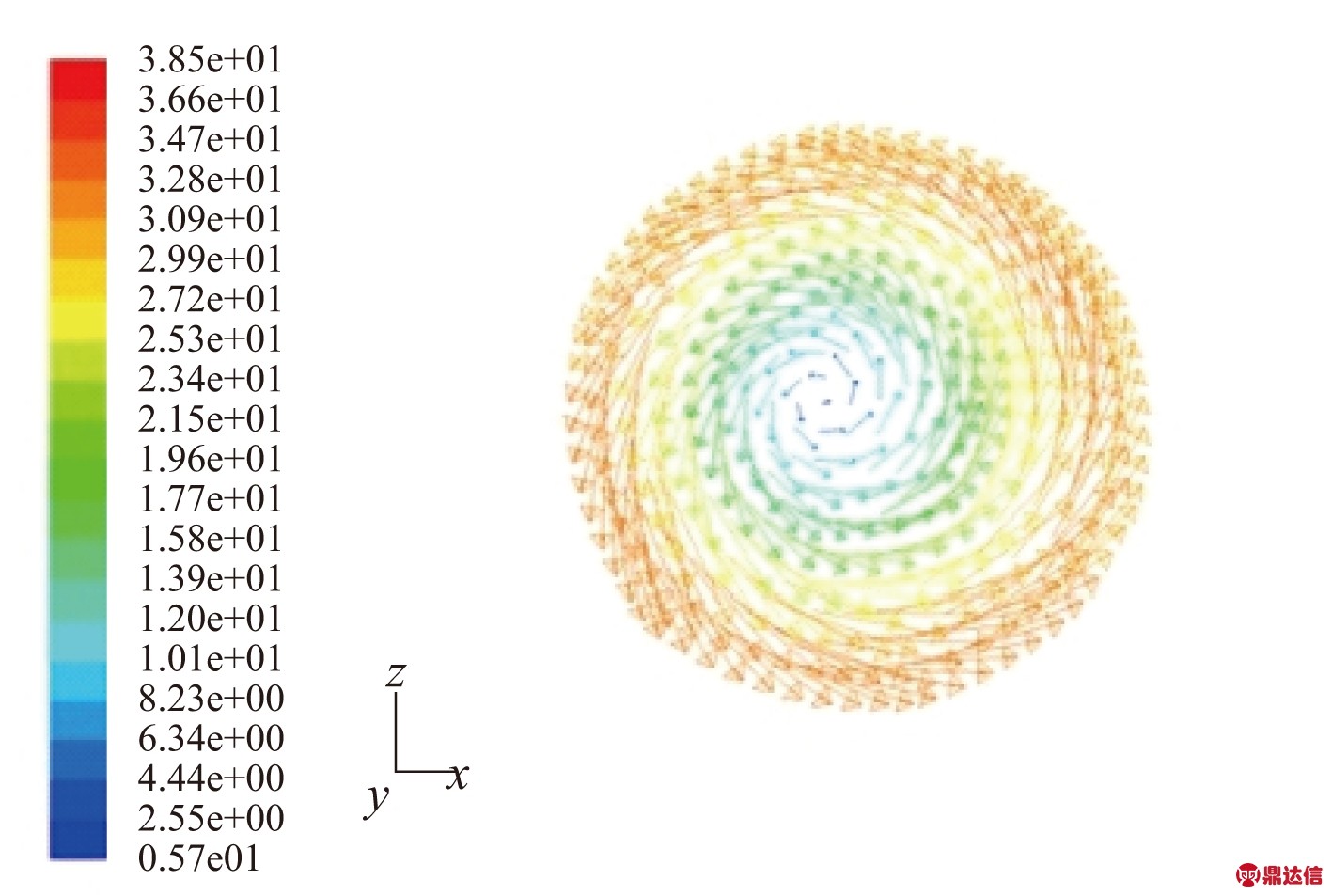

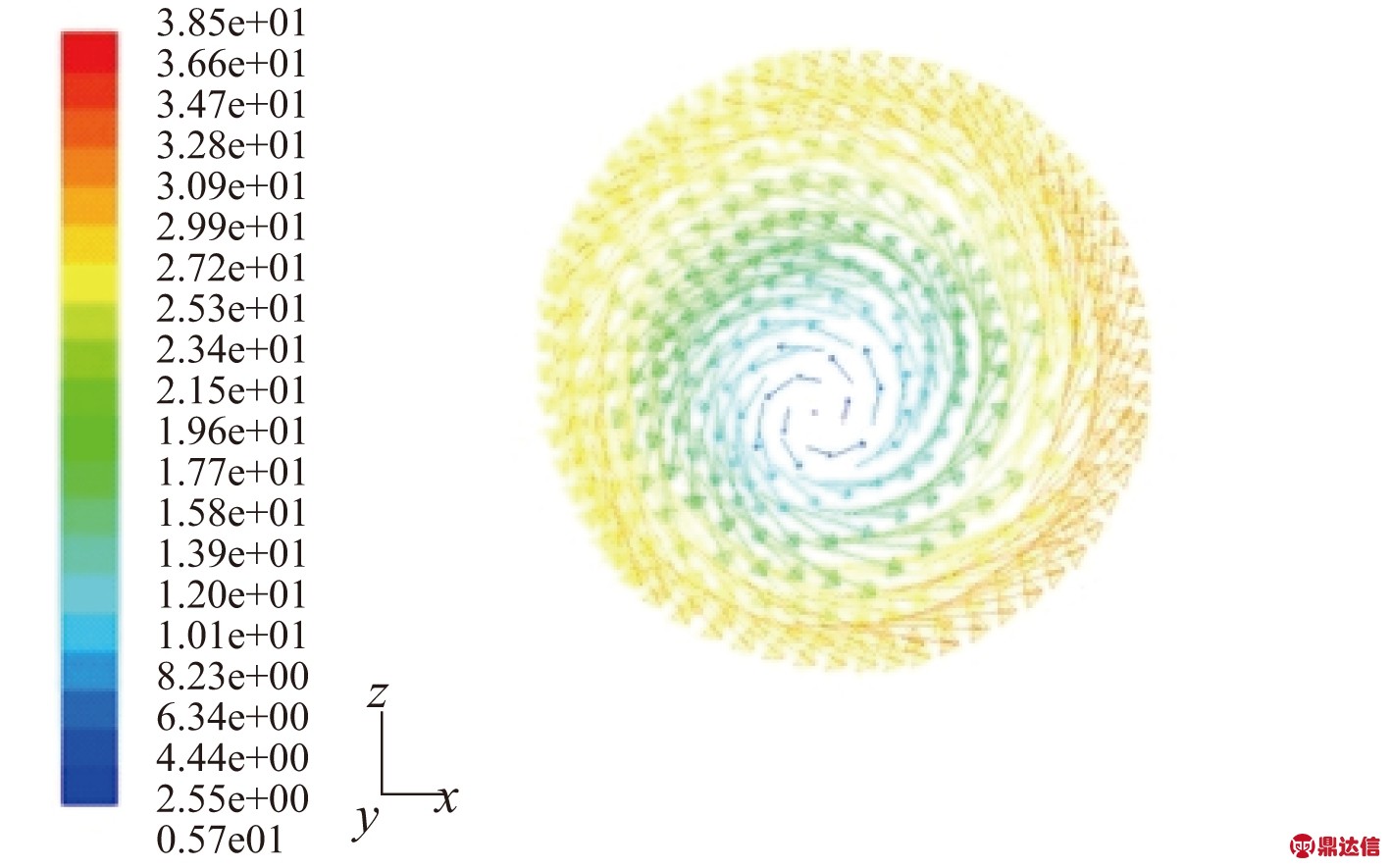

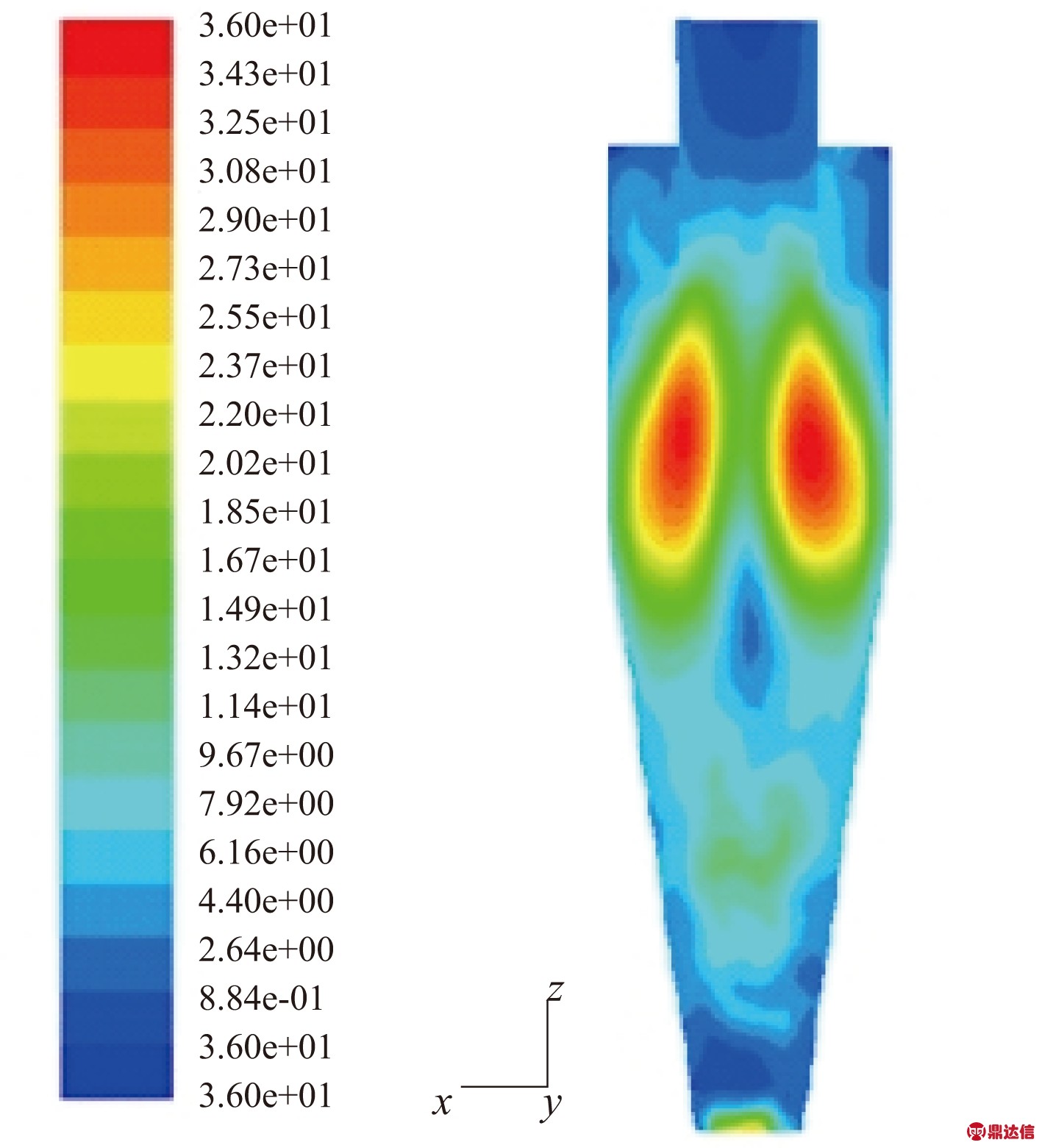

使用FLUENT软件对旋风分离器内部流场进行模拟研究,通过对模拟计算结果进行处理,能够很好地给出旋风分离器任何截面位置上的速度云图和矢量图,通过对云图的仔细研究,能够直观地看到旋风分离器内部流场的流动分布情况[3]。为了对流场做细致研究,图3-图7分别给出了不同截面上的速度云图和矢量图。

图3 xz面速度矢量图

图4 z=0横截面速度矢量图

图5 z=0.25横截面速度矢量图

图6 z=-0.25 横截面速度矢量图

图7 Z=-0.35湍动能云图

通过上面对不同截面的速度矢量图分析研究得出,旋风分离器内部纯气相流场是以双层旋流为主的,并且在很多区域都有二次涡的产生,而二次涡生成的原因为[4]:1) 旋风分离器本身结构上的影响,当空气流由入口进入到分离器后,在升气管两端速度大小不同,且由于壁面的限制,空气的运动方式是向下旋转运动,于是在旋风分离器内的环形区域便产生了纵向涡流。2) 在排气管下端区域,空气气流的速度较大,致使该区域存在激烈的紊流情况,有一小部分空气从入口进入没有向下运动而是直接从排气管排出,这便形成了短路流。3) 锥形管下半区域也生成了一些分布不规则的二次涡,部分气体到达排尘口后由中心气柱转而向上运动,由于在该区域有内旋流的存在,两者的相遇就表现为摆尾情况,并且不时的扫到旋风分离器的器壁上,加剧了内旋流变化的混乱情况。

3 流场湍流的结构

湍流的形成原因是在雷诺数较大的情况时,由旋风分离器内流体的质点脉动所造成的,湍流的运动情况及其复杂[5-7]。在旋风分离器内部,流场除了在主流方向上有流体质点的移动,而且其他方向上还存在着附加脉动,各个质点间必定要发生碰撞,这样会大大妨碍了流体的运动,同时也使流体的能量因颗粒间的相互撞击而损失掉。为了更加清楚认识旋风分离器内这部分能量消耗和减少其内部能量损失,研究旋风分离器内部湍流的结构形式至关重要。

3.1 湍动能

湍动能的定义为:单位质量流体由于湍流脉动所具有的动能,湍动能的计算公式为: K=(u22 + v22 + w22)/2,通过定义和计算公式可知,湍流脉动是引起湍动能的根本因素,并且能量的提供是依靠雷诺切应力所做的功[8]。

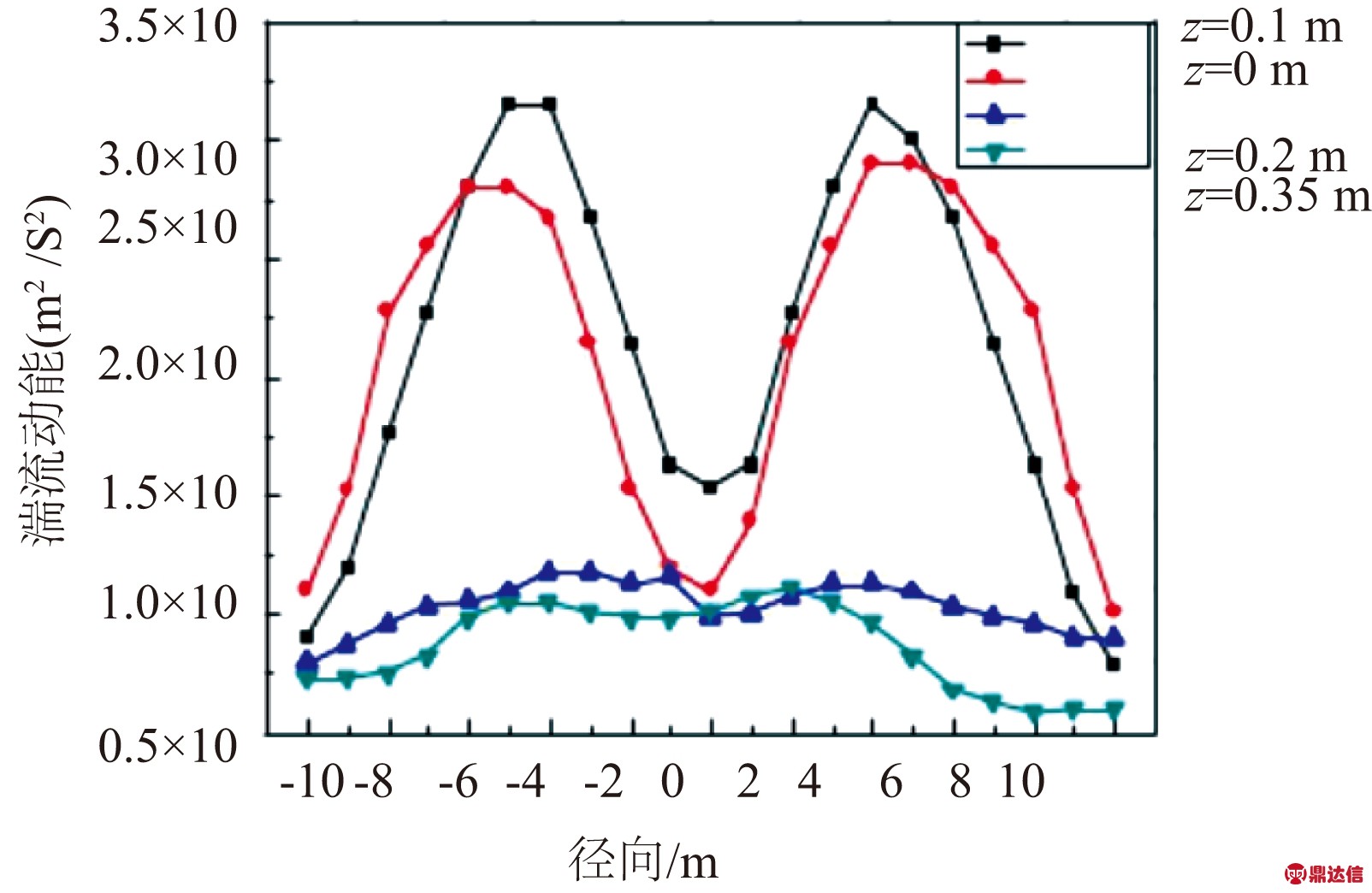

从图8和图9可以看出,湍动能的大小随着高度在发生变化,高度越高的地方湍动能就越强;而在旋风分离器壁面附近区域及其中心部分湍动能相对较小,而在旋风分离器的上半部分区域,特别是在环形空间区域,湍动能是比较大的,这就说明了环形区域能量损耗相对是比较多的。

图8 湍动能云图

图9 湍动能分布曲线图

3.2 湍动能耗散率

所谓湍动能耗散率指的是流体脉动的粘性应力与流体脉动的应变率两者的乘积[9]。由定义可知,湍动能耗散率其实质湍动能和分子的动能两者之间发生了能量转换,是将动能转换成热能从而损失掉,大多数情况下,流体湍流脉动量的瞬时速度与速度梯度的大小关系是前者大于后者,相比于平均流的粘性耗散湍动能的耗散是比较大的。湍动能耗散率的分布情况如曲线图10,从图中可以看出湍动能耗散率的变化也是与高度变化有关的,高度越大,湍动能耗散率也越强。

通过对湍动能曲线图9和湍动能耗散率曲线图10两者进行比较得出,湍动能和湍动能耗散率两者曲线分布变化情况有相同之处亦有不同的地方,相同之处在于两者的变化规律都与高度有关,且高度越大两者的变化越强,两者的分布情况都是大致呈轴对称;有区别的地方在于湍动能在壁面区域其值为零,而湍动能耗散率却在该区域形成最大值[10]。通过对上面的综合分析,深入研究旋风分离器内部流场的湍流结构,这将有利于充分认识旋风分离器内部流场能量的损失及变化规律,为进一步对旋风分离器结构进行完善,提高其分离性能和效率,具有很好的指导性。

图10 湍动能耗散率分布图

4 结语

对旋风分离器的网格划分采用分区域的方法,并通过定义interface 面将网格连为一体,经模拟结果证明网格的生成是符合本章所研究问题的需要[11]。本文所进行的纯气相流场的数值模拟选用的湍流模型为RNG k - å模型,通过对模拟结果绘制的速度云图可知:

1) 旋风分离器内流场起初的流动方式是旋转向下的,当气流向下运动到排尘口区域时,由于边界条件的设定,认为该处是没有气体排出的,故气流转而向上运动。于是便在旋风分离器内部形成流动方向相对的双层的旋流。通过云图还可以看出排尘口附近湍流扰动比较激烈,最为明显的现象是旋风分离器中心区域有一明显的气芯柱。通过对速度矢量云图全面的分析得出,切向速度和轴向速度都具有较好的轴对称性。

2) 对于旋风分离器其内部湍流结构特点研究的前提是:在流场的主流方向除了有流体质点的移动外,在其他方向上还存在着附加脉动。各个质点间势必要发生碰撞,这样会大大妨碍了流体的运动,同时也使流体的能量因颗粒间的相互撞击而损失掉。