摘 要:针对目前红外组件寿命试验过程中测试参数时必须更换真空腔的问题,设计了一种用于红外组件寿命试验的自动化、多工位真空系统。提出了以杜瓦为试验中心的总体方案,实现寿命试验过程中原位参数测试。通过真空理论计算和计算机3D建模,进行了系统结构设计;采用可编程逻辑控制器(PLC)为控制核心,通过自动控制抽气回路阀门和泵的启停,实现对寿命试验真空环境的实时监控,以及对真空失效进行报警保护。在完成系统的设计后,进行了试验验证。试验结果表明,所设计的真空系统功能可正常运行,系统在加液氮的情况下,空载真空压强可达3.67×10-6Pa,满足红外组件寿命试验必需的真空环境要求。

关键词:红外探测器; 寿命试验; 真空

0 引 言

在航天红外组件的寿命试验中,真空环境是其重要的试验环境[1-3]。然而,目前用于红外探测器组件寿命试验的真空系统未见报道,值得参考的是红外探测器的老化试验设备和测试设备的真空系统[4-6],而这些真空系统用于寿命试验时都存在一些不足,其中,最突出的一点是:组件的寿命试验的真空度和测试的真空度不能由同一真空系统提供,试验过程中测试参数时必须更换真空腔。

由于现有的真空获取系统均不能满足航天红外组件寿命试验的要求,因此文中进行了专用于红外探测寿命试验的高真空系统设计。具体的设计目标如下:(1)将寿命试验及其参数测试过程置于同一真空腔中,实现原位测试,免去寿命试验及其定期测试过程之间的拆卸及装载过程;(2)系统可进行自动控制,实现真空压强实时监控;(3)根据寿命试验的模拟空间真空环境要求,其等工位真空压强优于3×10-4Pa。

1 系统设计

1.1 总体设计

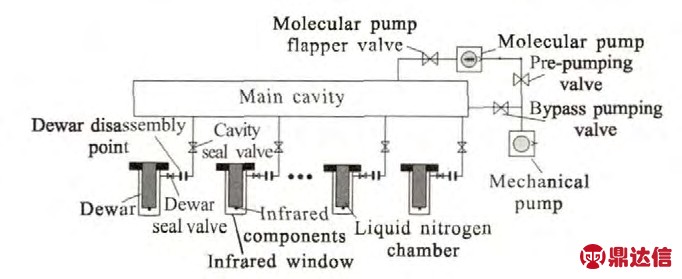

考虑到航天红外探测器寿命试验对真空系统的要求,文中设计了一种包含20工位的真空系统结构,该真空系统由杜瓦、真空阀门、分子泵、机械泵等组成,其结构示意图如图1所示。

图1 寿命试验设备真空系统示意图

Fig.1 Schematics of vacuum system for lifetime test equipment

设计主要包括以下内容。(1)杜瓦:杜瓦外壁采用柯伐材料,通过激光焊技术,将杜瓦与其他部件进行高密封联接,实现寿命试验高真空的要求;杜瓦内胆注入低温液氮,形成低温阱,进一步提高真空;杜瓦底部设计红外窗口,实现组件黑体测试。(2)原位测试:杜瓦红外窗口的正下方区域预置黑体运行轨道,黑体测试时,杜瓦保持不动而黑体移动,免去以往寿命试验及其定期测试过程之间的拆卸及装载过程,实现原位测试。(3)供气系统:为各气动阀门提供控制压缩空气,通过控制压缩空气的通断,实现系统各阀门的开关控制。(4)烘烤系统:在工位处和公共真空室安装烘烤装置,缩短系统的抽气时间。(5)真空失效保护:系统各阀门均采用常闭型,当系统意外掉电或设备故障状态出现时,阀门自动关闭,防止试验过程中的真空压强大幅波动。

1.2 阀门计算

系统所有的阀门中,仅有杜瓦的密封阀跟随杜瓦撤离真空系统,需小型化。因此需要在其流导和小型化之间进行折中设计。以下将讨论杜瓦真空密封电磁阀的选型计算的方法。

对于同一真空系统,任意一个横截面积的抽气量均等于泵口的抽气量,即有

式中:Se′为某一截面的有效抽速;P′为该截面处的压强;Se为分子泵泵口的有效抽速;P为泵口处的压强。

根据红外组件的寿命试验要求,等工位真空度需优于3×10-4Pa,同时考虑到系统应留有一定的设计余量,将杜瓦出气口设计为5×10-5Pa。结合系统所选择的分子泵抽速Se为550 L/s,其分子泵泵口处的极限真空度P为1×10-7Pa,则可得杜瓦出气口的有效抽速Se′为1.1 L/s。

根据真空流导串联理论,泵口的抽速Se、某一界面处的有效抽速Se′以及泵口与该界面间的总流导满足如下关系:

结合杜瓦出气口的有效抽速Se′为1.1 L/s,以及分子泵的抽速 为550 L/s,可求得分子泵到杜瓦出气口的总流导G总为0.9 L/s。

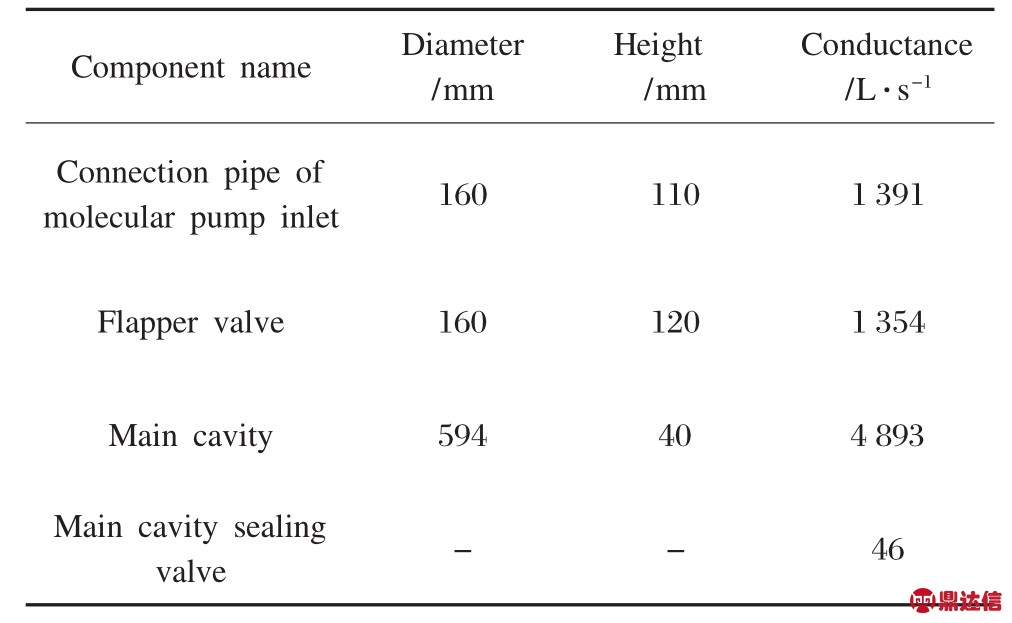

由于真空设备工作压强低,其气体处于分子流状态。则可根据分子流状态下流导的计算公式[7],计算出杜瓦拆装处到分子泵入气口的各个部件的流导如表1所示。

表1 真空系统的部件尺寸及流导

Tab.1 Components dimensions and flow guide of the vacuum system

式中:G总为串联后的总流导;Gi为串联的各个部件的流导,结合表1,可求得杜瓦出气口的电磁阀的流导需大于1.1 L/s。

1.3 控制设计

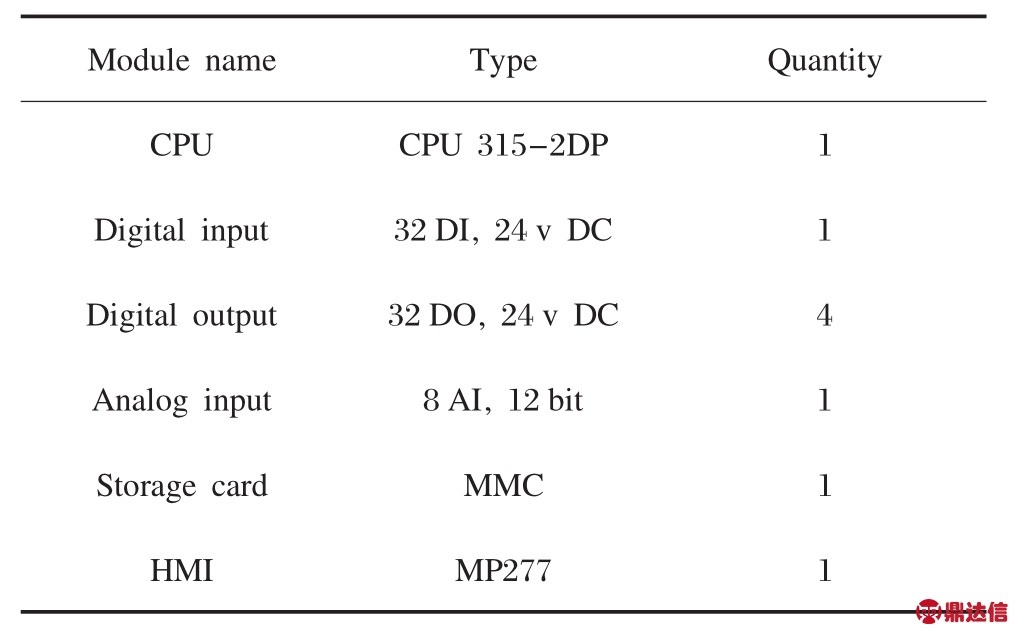

选用西门子S7-300系列PLC作为真空系统的控制中心,实现主真空抽气回路、杜瓦抽气支路、供气系统的监控,完成真空压力采集。控制系统采用模块化机架结构和Profibus-DP现场总线,整个系统具备抗干扰性、兼容性和可扩展性[8]。现场安装了西门子触摸屏(MP277),方便用户进行参数设置及数据实时显示,同时将数据记录存储路径设置为USB,实现真空和烘烤温度的存储。根据控制对象的信号类型的要求,具体硬件选型如表2所示。

根据流导真空流导理论,有流导串联后的总流导的计算公式:

表2 VMS硬件选型

Tab.2 Hardware configuration of the control unit

PLC逻辑控制程序对系统状态进行巡检,当检测到真空压力超出设定范围时,断开各个工位上的红外组件的寿命试验电源开关,同时发出声光报警,对真空失效进行报警保护。

2 实验验证

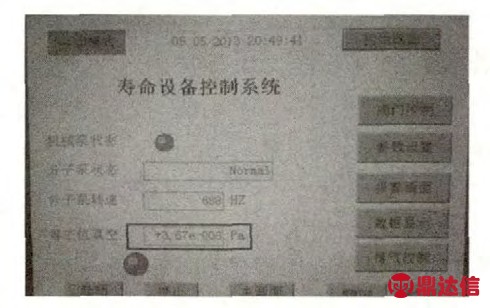

按照上述对各个部件的选型及设计,使用SolidWorks软件对主腔体、分子泵、阀门等按照 1:1的比例进行3D建模,最后对真空系统进行加工,加工后的真空系统实物图如图2所示。

图2 寿命试验真空系统实物图

Fig.2 Vacuum system of the lifetime test

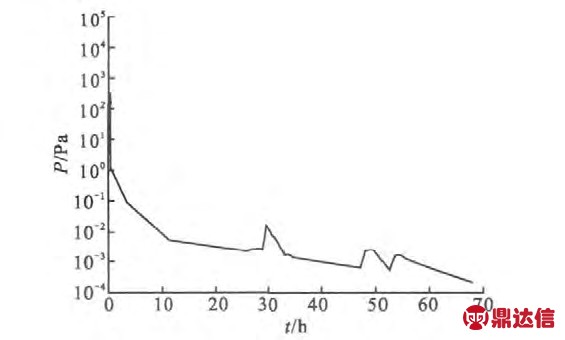

利用监控系统,对真空系统进行空载排气实验,实时记录待排器件的等工位处的真空压强,测得压强随时间的变化图如图3所示,从图中可以看出,系统通过自动控制抽气回路阀门和泵的启停进行真空压力维持,实现了对寿命试验的真空环境的实时监控。同时系统在不加液氮的情况下,系统空载压强可达2.18×10-4Pa,图中的几个压强涨落处为加热烘烤过程。在加液氮的情况下,系统等工位处测得的真空压强如图4所示,从图中可以看出,等工位压强可优化至3.67×10-6Pa,杜瓦的液氮冷阱能将试验真空压强提高1~2数量级,进一步优化真空。

图3 空载不加液氮的情况下,等工位真空度随时间变化图

Fig.3 Graph of the vacuum vs time for the system with no-load and liquid nitrogen

图4 加液氮制冷的等工位真空度

Fig.4 Graph of the vacuum for the system with liquid nitrogen

上述实验证明,系统通过自动控制抽气回路阀门和泵的启停进行真空压力维持,实现对寿命试验的真空环境的实时监控,系统在不加液氮的情况下,空载真空可达2.18×10-4Pa,满足等工位真空度优于3×10-4Pa的系统要求。在加入液氮后,真空压强可达3.67×10-6Pa。

3 结 论

针对红外探测器的寿命试验过程中测试参数时必须更换真空腔的问题,文中设计了一种具备原位测试功能的20工位红外寿命设备的真空系统。系统的设计后,完成了加工和排气验证。排气试验的结果表明,该真空系统的各个功能都运行良好,真空监控系统实现了自动排气控制,实现了对寿命试验的真空环境的实时监控,系统在加液氮的情况下,空载真空可达3.67×10-6Pa,满足等工位真空度优于3×10-4Pa的系统要求。系统达到了设计指标,可以满足未来红外探测器组件寿命试验的使用要求,为红外组件的寿命试验提供依据。