摘要:结合国际焊接学会(IIW)高能束专委会近年来的学术报告及其他相关学者的研究成果,文中介绍了电子束焊接在非真空、局部真空、大机构焊接、填丝加工及修复等方面的最新研究成果和应用,同时介绍了激光焊接在复合焊接、光束轨迹精确控制、柔性焊接等方面的最新研究成果。文中主要涉及高能束加工工艺机理、装备自动化、在线监测及数值模拟等关键问题。基于以上回顾,文中探讨了提升中国高能束焊接技术研发能力与创新能力的可能途径。

关键词:高能束加工;电子束焊接;激光焊接

0 前言

高能束加工是利用可聚焦调节的激光束和电子束等高能量密度束源为热源的材料加工技术,包括以焊接和近期发展的3D打印为代表的生产制造技术,表面刻蚀、打孔、切割为代表的材料去除加工技术,以及以表面造型、强化、改性、涂层防护等表面工程技术。高能束加工属于非接触加工,能量密度高,能量柔性可调,材料适应性广,加工工艺多元化,因而被誉为21世纪最先进的制造技术。高能束焊接是应用最为广泛的高能束加工技术,其高效、高精度的焊接优势使之成为装备结构轻量化制造不可或缺的技术之一,是各国制造业关注的热点。而近年来国际焊接学会高能束流技术专委会交流的论文既突出地显示了国际高能束焊接前沿研究动向,也比较客观地反映了近年来国际高能束焊接技术的发展水平。此外,交流会报告基本是各国政府相关部门资助研究项目,并且不乏跨国合作项目,如英国-葡萄牙在欧盟地平线2020项目资助下跨国合作进行多用途激光加工头的开发[1],反映出国际合作对高能束术发展起到的重要作用。中国在重点研发项目和国家自然科学基金项目也对高能束焊接技术研究给予了不少的资助[2],参与国际焊接学会学术交流也逐年增多。

伴随全球制造向智能化发展的趋势,近两年高能束焊接装备工艺化控制和装备柔性化的研究也备受关注,表明智能制造理念正深入融入高能流焊接技术研究,如将激光束高速摆动使熔池形成“匙孔”以解决焊缝缺陷问题[3],精确控制激光与焊丝作用位置以实现“Button Hole”薄板深熔焊接工艺[4-6],这些技术都是很有发展前景的激光焊接新技术,值得进一步深入研究。高能束过程的数值模拟是十分重要的,韩国学者在激光焊接和激光-电弧复合焊接过程数值模拟研究方面取得了很大的进步,但近两年交流报告未见,仅日本大阪大学连接与焊接研究所(JWRI)发表了有关TIG电弧金属蒸气的动态行为的技术基础理论的文章 [7-8],有关电弧中保护气体的等离子体与金属蒸气的动态分布及其对电弧温度和熔滴过渡影响是值得高能束焊接过程模拟借鉴。文中结合国际焊接学会年会报告和相关文献对电子束焊接和激光焊接技术发展状态进行评述,以期为国内相关研究提供参考。

1 电子束焊接

近年来国内外电子束焊接技术研究主题多是围绕电子束焊接设备及控制的开发,主要体现在非真空电子束焊接技术的应用和大厚度结构焊接的智能化技术的提高。

1.1 非真空电子束焊接技术

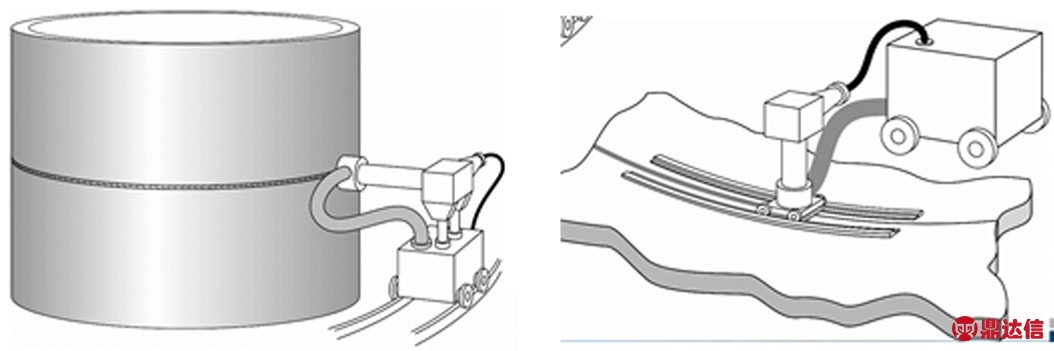

非真空电子束焊接(NV-EBW)是指在大气状态实施电子束焊接,电子束仍是在高真空条件下产生,通过一组光阑、气阻通道和压力控制系统,使电子束到达大气环境对工件进行焊接。图1是德国阿亨大学焊接研究所(ISF)为实现非真空电子束焊接设计的压力控制系统[9],其中最关键的是将电子束引入大气的压力级系统(PSS),该系统中增加同轴送气以提供低密度的氦气,减少电子束流与空气间反应,在束流喷嘴处加了横向氦气射流,以抑制飞溅,金属蒸气、离子和电子背反射进入电子枪。

图1 ISF的非真空电子束焊接设备的压力控制及压力级系统

德国学者Aleksej Senger团队已将非真空电子束焊接用于铝合金结构件、多支管件和其他汽车零件中,目前针对汽车仪表盘铸造铝合金支架进行了研究。对于大尺寸AlSi10MnMg铝合金压铸结构的非真空电子束焊接,研究结果显示除气孔外其它铸造缺陷对焊接性影响不大,对于不同氢含量的铸造铝合金的非真空电子束焊接质量研究结果的比较表明,低氢含量铸件,甚至空气环境下的铸件,焊接气孔率可控制低于5%,铸件中氢含量增加或焊接速度过低,焊缝易于形成大气孔而影响焊接接头性能。这些结果进一步表明了AlSi10MnMg铸造铝合金与非真空电子束焊接结合有利于大尺寸铝合金精压铸结构制造。非真空电子束焊接铝材具有风险小、焊接质量好、焊缝成形好、焊接强度高等优势,是其他焊接方法无法比拟的。但对于非真空电子束焊接而言,X射线防护主要依赖于防护隔离室的隔离作用。而X射线的辐射程度在某种程度上由待焊工件的尺寸、形状、结构复杂程度和焊接过程的运行轨迹决定。

1.2 局部真空电子束焊接技术

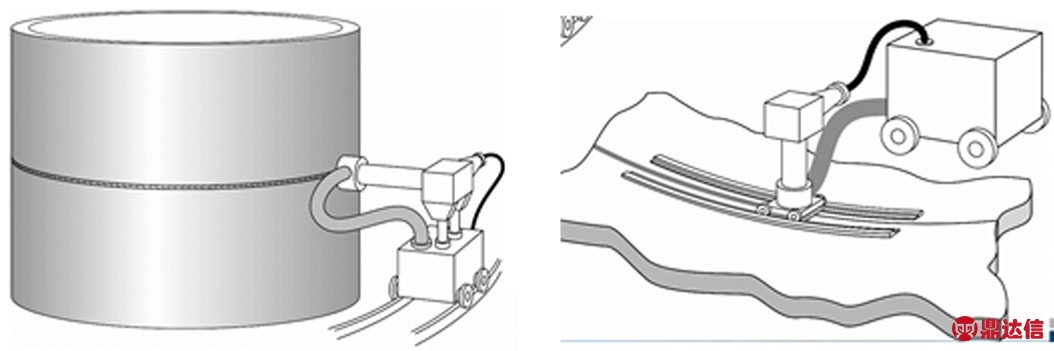

电子束焊接受真空室限制而难于实现大型结构的焊接,为解决大尺度大厚度结构的电子束焊接,英国焊接研究所从低真空、非真空到局部真空进行了十余年的研究,力求在大气环境或在施工现场实现电子束焊接。局部真空电子束焊接就是在焊缝及其附件局部区域建立低真空度环境,使电子束处于焊缝局部区域的局部真空中进行焊接,既保留真空电子束焊接的优势又避开了庞大的真空室要求。英国焊接研究所的C.Punshon博士介绍了局部真空电子束焊接技术研究和结构应用案例[10],目前主要用于圆柱体、圆锥体、箱体和法兰环缝等形状比较规则的大型结构焊接。局部真空电子束焊接的实现需解决的关键问题首先是电子枪,英国CVE公司开发的差分泵转换塔电子枪可在100 Pa压力条件下工作,为接近大气压力条件下电子束焊接提供了基础。其次是构建局部真空的结构设计和移动密封,图2为应用于海洋平台管道焊接的局部真空电子束焊接装置原型机,采用简单的机械真空泵和动密封,完成了直径1.7 m,厚60 mm的碳钢焊接。

图2 采用局部真空技术的管道电子束焊接原理

1.3 大尺度结构的电子束焊接

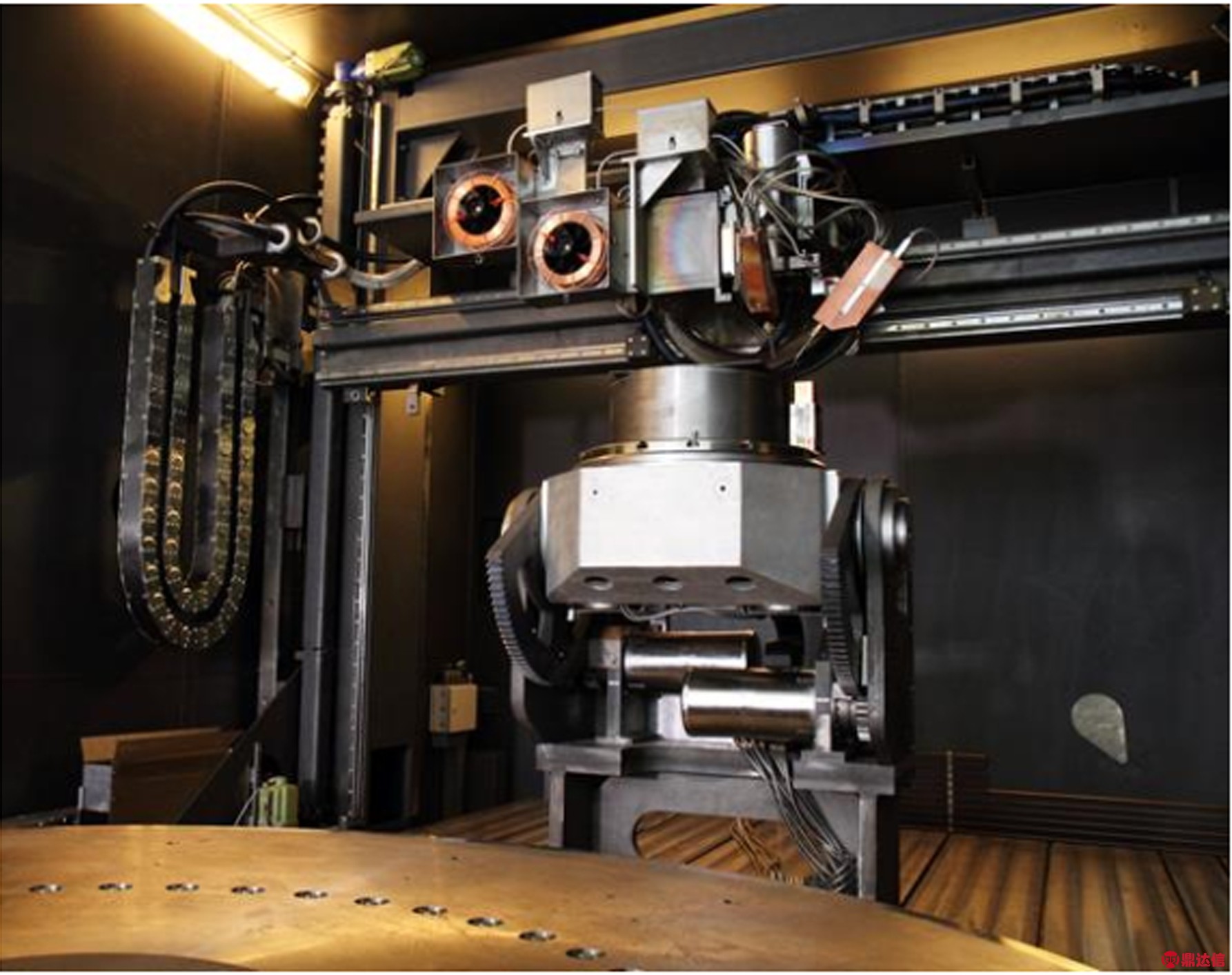

英国核能先进制造中心(Nuclear AMRC)的B.Baufeld教授[11]介绍了大厚度大尺度结构电子束焊接应用研究项目。英国核能先进制造中心现拥有 pro-beam® EBW-K2000电子束焊接设备,真空室208 m3,内置龙门机构移动电子枪,并配装双送丝系统,如图3所示,该设备涉及的研究项目之一是2205双相不锈钢中级废料储箱焊接,四条U形焊缝采用高合金含量的焊丝进行电子束填丝焊接,研究了束流功率、送丝速度随着焊接方向的变化坡升坡降参数控制策略,以及焊缝轨迹示教编程,保证了U形焊缝起始和终点的焊接质量。对于大尺度结构焊接,制约电子束焊接的瓶颈问题是待焊件加工精度不足导致的装配难度大,电子束焊接填丝、焊接电子束旋转搅拌及作用点点阵轨迹控制均有助于降低焊件装配精度要求。中国航空制造技术研究院在钛合金大厚度结构中开展了十余年的研究,实现了从板厚40 mm到180 mm的钛合金结构焊接,其中的关键就是对束流旋转搅拌控制、束流参数和束流作用轨迹协调控制的研发,显然电子束焊接过程对束流的参量和轨迹的控制研究将是电子束智能化提升的方向之一。

图3 K2000电子束焊接设备内龙门动枪机构和送丝机构

英国核能先进制造中心另一项目是与美国电能研究中心合作的小型模块化核反应堆压力容器电子束焊接,涉及SA508钢锻件、粉末热等静压件全熔透焊接问题,结构上包含壳体间的、壳体与法兰的环缝焊接,焊缝长达6 m,还有粉末热等静压构件的变截面焊接、相贯线焊接,其中变截面焊接厚度范围75~108 mm。该项目的重点之一是环缝焊接要求电子枪横向位置,为此首先研究了电子枪横枪焊接工艺性。环缝焊接搭接处的起始和结束的束流功率为坡升坡降控制,结果还表明电子束电压 60 kV 可实现S355钢150 mm厚钢全熔透焊接,且焊缝根部无需熔池衬垫,B.Baufeld教授也指出SA508钢比S355钢流动性更好,无衬垫横枪电子束焊接,以及环缝焊接起始和结束的功率坡升坡降控制都将面临挑战,这也是该中心目前正在进行的研究工作。

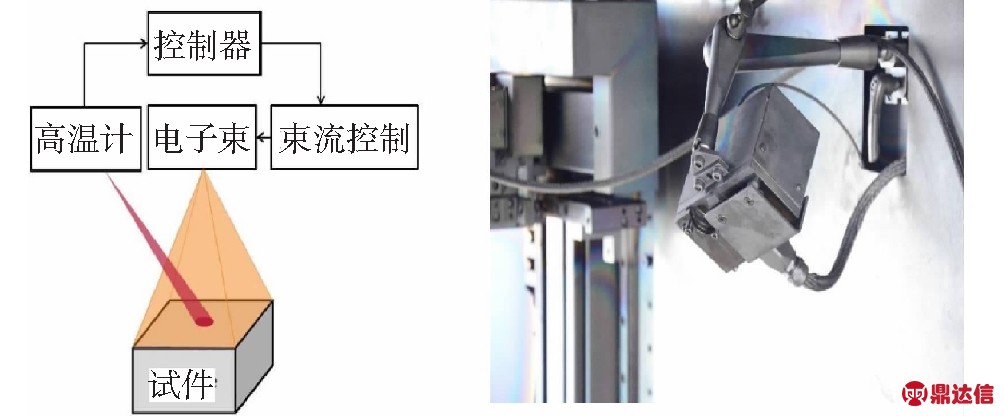

1.4 电子束填丝焊接及其修复

电子束填丝焊接不仅降低焊接结构对接的装配精度要求,实现焊接接头组织性能的调控,而且在修复和增材制造方面具有更广阔的应用前景,德国布伦瑞克工业大学T.Schuchardt博士[12]介绍了针对热作模具钢汽车构件铸铝模具开展的电子束填丝焊接修复再制造工艺技术项目研究,一方面是利用电子束焊接的优势提高损伤模具修复质量,二是基于电子束束流可调控性建立原位焊前预热、焊接和焊后热处理一体化系统和工艺,以省去常规修复焊接后的整体热处理,提高了修复再制造的效率。电子束填丝焊接及原位热处理工艺研究的关键之一是预热或热处理制度的确定和控制,T.Schuchardt团队基于15 kW的Probeam电子束设备,开发基于温度检测的电子束流电流PID控制系统,如图4所示,并通过对比单色热辐射温度传感器测试与电偶测试的结果,建立了热辐射温度与电子束工艺参数的相关性,实现了束流电流与加热温度相关性自动控制。对于H13钢,建立了450 ℃预热,滞后30 s开始电子束填丝熔敷修复焊接,工件降温至80 ℃,立即进行550 ℃焊后热处理,保温1 h控制过程。热强钢大面积焊接修复过程焊接裂纹是主要问题,为此修复策略不仅要求焊接速度,送丝速度,束流功率、束流摆动轨迹和偏摆频率等工艺参数的匹配,还要确定多道焊缝的搭接率、焊接路径,为保证质量T.Schuchardt等开发了焊接过程焊丝位置提升自动控制,并自动调整聚焦电流,焊丝位置升高1.9 mm,聚焦电流降低1 mA。修复焊接后的测试分析表明,在保证焊缝质量且得到最小熔深的条件下,熔敷率为2.6 kg/h,焊接热输入为2 240 J/cm。

图4 电子束填丝焊接过程基于温度监测的控制系统

2 激光焊接

随着光纤激光普及和激光功率的提高,厚板窄间隙激光焊接技术应用研究日趋增多。局部真空技术不仅可应用于电子束焊接,还可应用于大功率激光焊接,出现了局部真空激光焊接。激光焊接被视为最佳的薄板焊接方法,近两年更多关注是薄板铝合金焊接缺陷控制和性能调控的问题,以及异种金属的激光复合焊接技术。激光振镜技术也推动着焊接缺陷控制新工艺的出现。

2.1 厚板激光焊接

厚板激光焊接技术研究的一个主要问题是尽可能提高焊接熔深,采用大功率激光焊接是可行的方式之一。中国学者黄坚针对SA508高强钢厚板进行了超窄间隙激光焊接的系统研究,利用10 kW光纤激光器,分25层完成50 mm厚板的焊接,根部4 mm焊缝为激光自熔焊接,后续层为激光填丝焊接,焊缝宽度平均4 mm,获得了均匀的窄间隙焊缝成形,实现了板厚方向上超窄间隙激光焊接接头的组织性能调控。日本学者Y.Goto等[13]利用30 kW光纤激光器实现核反应堆超导线圈框架结构高强钢45 mm厚板的焊接,针对热透镜效应导致激光焊接头的焦点位置变化而影响长焊缝熔深的问题,Y.Goto提出变焦控制激光焊接方法,如图5所示,116 mm厚高强钢正反各焊2层即可完成,根部为激光焊接,表面层为熔化极电弧焊接。

图5 大功率光纤激光焊接的熔深变焦控制方法

局部真空激光焊接可提高激光焊熔深,也是解决厚板焊的激光焊接方法。中国学者唐新华等人[14]研究了采用负压环境光纤激光焊接对焊缝熔深的影响,当环境压力从大气压力降至20 kPa,熔深略增加,当环境压力从20 kPa降至3 kPa时,熔深显著增大,在3 kPa时熔深基本上是大气环境下焊接的2倍。局部真空激光焊后还有利于减少焊缝气孔[15-17],J.Elmar的研究显示,在室温压力条件和Ar气保护条件下,未熔透深熔焊的焊接过程小孔不稳定是导致焊缝气孔的主要原因,将DISK光纤激光焊接环境压力降至 10 Pa,纯钛焊接可完全避免气孔产生,纯镍焊接可显著减少焊缝气孔,这表明真空激光焊接在增加熔深、减小焊缝的宽度的同时可可显著控制焊缝气孔的产生,与Tang等人的研究结果类似。J.Elmar等还进行了不锈钢光纤激光深熔焊采用不同保护气对焊缝气孔影响的研究,采用Ar气保护,焊缝气孔严重,而采用氮气保护,焊缝基本无气孔产生。

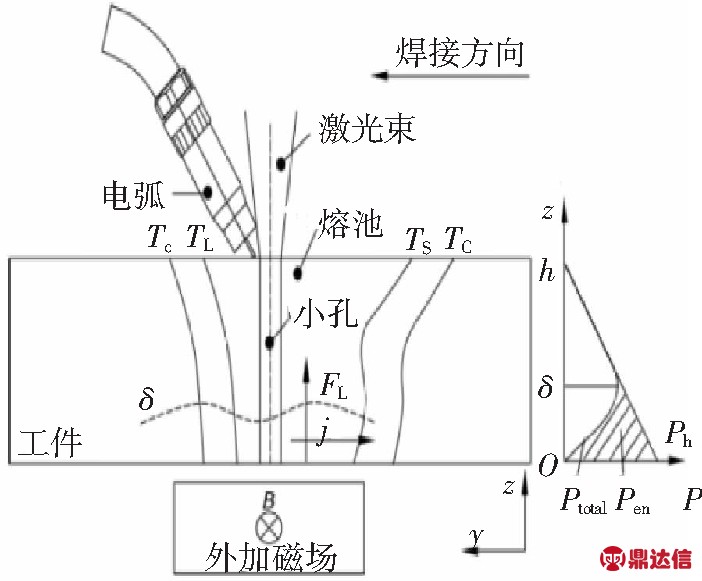

为了提高焊缝熔深,Ö.Üstündag等人[18]则采用感应磁场辅助激光电弧复合焊的方法,如图6所示,非接触式电磁磁场使20 mm厚S355J2结构钢一次熔透,感应磁场采用交流电流1.8 kW、振荡频率1.2 kHz即可实现理想焊缝,Ö.Üstündag提出进一步研究振荡磁场对焊接间隙搭桥、对接错边的影响,以及采用磁场而降低焊接速度对接头力学性能的影响。

图6 焊接熔池磁场支撑系统示意图

2.2 激光复合焊接

激光复合焊接技术是激光焊接应用发展的热点,目前已有很多的新工艺出现。T.Kobashi等人[19]研究了利用高表面张力焊丝改善2.3 mm厚SAPH440汽车热轧钢端焊缝的激光电弧复合焊接成形质量,重点分析了激光与MAG电弧的位置关系、间距、激光的焦点位置、焊接接头间隙裕度,以及焊丝成分对焊缝几何特征的影响。J.Chen等人[20]将激光电弧复合应用到异种金属焊接,光纤激光和弧焊机组成激光电弧复合熔钎焊(HLAW)焊接1.27 mm厚Al 2024铝合金与1.0 mm厚DP 780高强钢,采用直径1.2 mm的AlSi3Mn焊丝,工艺的关键是激光作用位置距离钢边缘0~0.5 mm,焊丝则在激光后2~4 mm作用在钢侧,距离钢边缘2~3 mm。M.Kutsuna等人[21]则将激光焊接与滚轧相结合组成激光滚轧复合焊接,实现了钢铝异种金属焊接,该技术的关键是控制焊接热循环,不仅与激光功率有关,还与焊缝背面支撑板有关,同时M.Kutsuna也指出激光滚轧复合焊接降低了钢铝焊接对钎焊剂选择的要求。

2.3 光束轨迹控制激光焊接

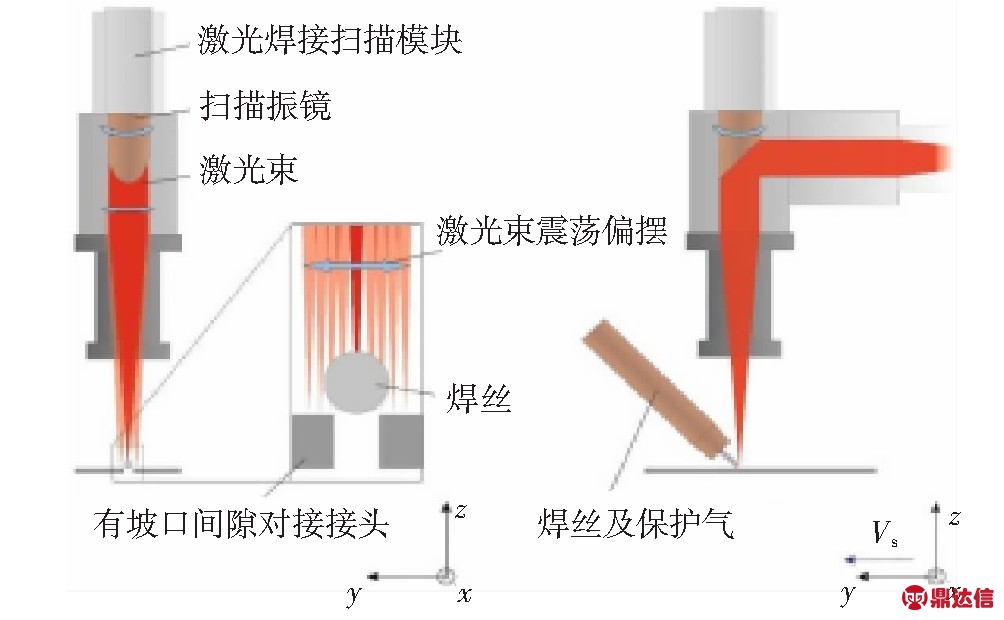

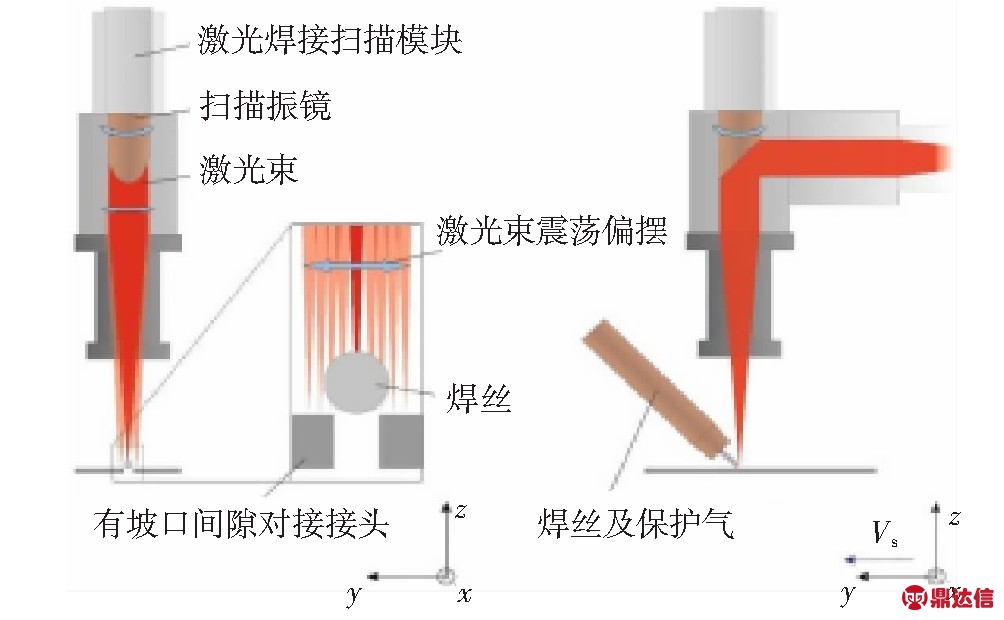

薄板激光焊接过程稳定性、缺陷控制和接头力学不均匀性一直是研究者关注的问题。当单模激光器和光束偏摆控制应用于焊接成为可能,上述问题研究得到更多的关注。德国BIAS的Schultz博士基于激光深熔焊熔池前端存在稳定小孔利于改善焊缝表面成形质量的分析,开发了激光填丝“Buttonhole”焊接工艺,激光束垂直于焊接方向做横向摆动,如图7所示,光束摆动轨迹为正弦波,摆动宽度为焊缝宽度,摆动频率200 Hz,焊接过程为前送丝后送气,对于1.5 mm厚的6082铝合金,在一定工艺条件下激光小孔转变成具有一定尺度的空洞,借助于熔池表面张力作用维持稳定的熔池,最终形成焊接表面质量良好的焊缝,减少了一般小孔焊接的焊缝表面鱼鳞纹褶皱。

图7 Buttonhole 激光焊接原理

德国Radel博士研究了采用正弦震荡工装产生的振动效应对ENAW-6082T6铝合金YAG激光焊接熔池及缺陷行为的影响,在焊缝中心避免低熔点相是振动减少热裂纹倾向性的原因之一[22-23]。针对焊接裂纹问题,有学者探讨激光振镜对铝合金热裂纹敏感性影响,韩国学者Kang等人[24]进行了1 mm厚6014T4铝合金单模激光振镜焊接的研究,采用自约束试样分析振动宽度和频率对热裂纹的影响,圆型振动模式和正弦型振动模式,单模激光器传输光纤直径13 μm,扫描焊接头为IPG-D50,焦长250 mm,光斑直径41 μm,焊接速度3.5 m/min,振动宽度W为0.8 mm,所研究的振动模式和频率下,均产生了热裂纹,只是正弦型振动模式产生的裂纹短,沿焊缝中心呈锯齿扩展,这是因高速激光振镜扫描焊接导致大的熔池,扩大了焊缝中心的等轴晶区,凝固区的温度梯度降低,增加了裂纹敏感性。显然振镜激光焊接铝合金控制热裂纹还需进一步认知。

2.4 柔性化机器人激光焊接

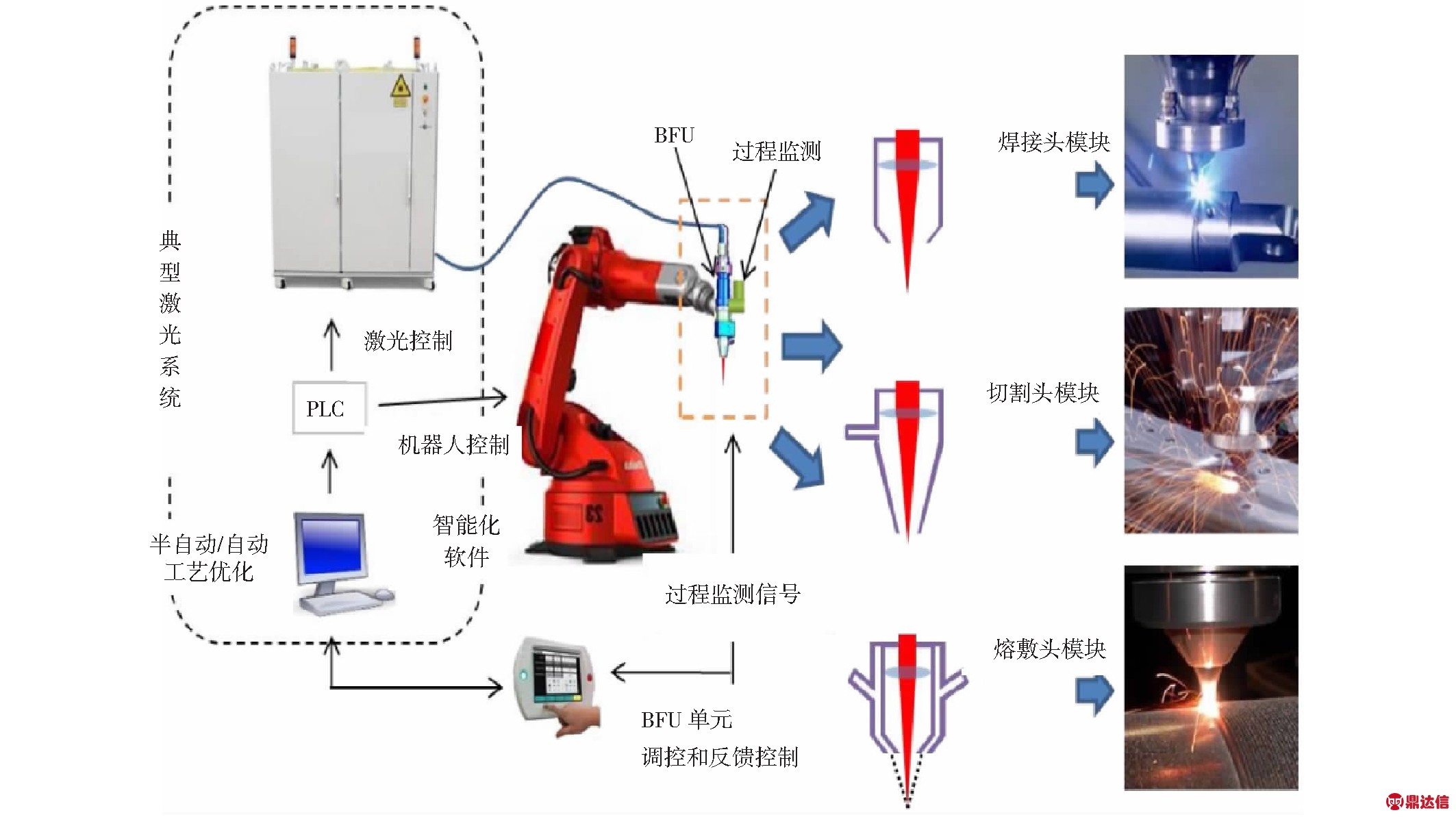

激光焊接作为熔焊技术,因热源为非接触式焊接,所以更易于实现柔性化、自动化焊接,因此也是智能化制造应用发展方向之一,这其中之一就是提高激光加工头的柔性化快速变换,即让光纤的末端成为多元化的加工中心。ModuLase项目就是通过模块化设计开发的一种可自重构系统,如图8所示,该项目是欧盟地平线资助项目(H2020-FoF-2016-723945 ModuLase),整个系统基于PLC集成控制激光器、机器人、保护气传输、过程质量检测,集成智能软件和数据库,目前已实现利用一路光纤满足激光焊接、切割和熔敷三种工艺的切换,其核心是激光加工头的研制。

图8 ModuLase系统总体方案

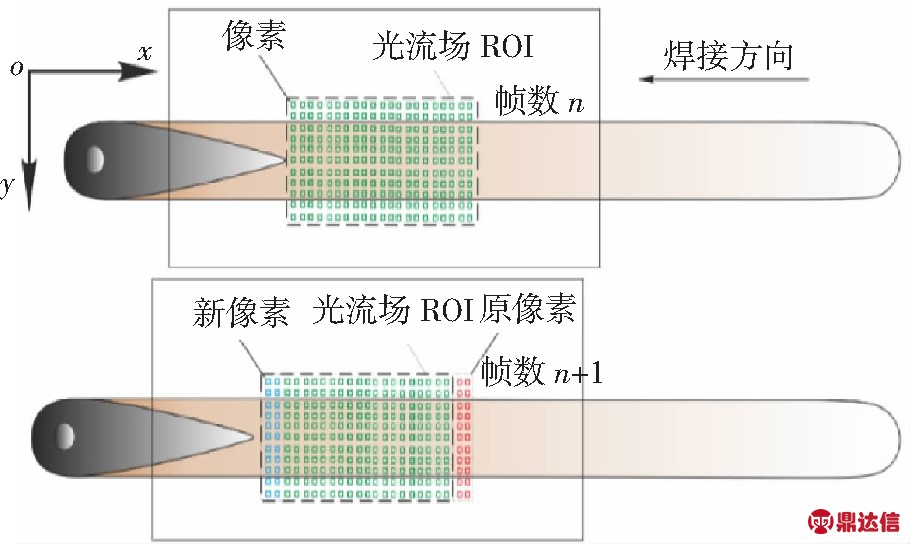

2.5 数字图像分析与激光焊接应用研究

为了揭示焊接工艺参数对焊接过程的影响,以便掌握焊接质量的控制措施,在激光焊接过程采用图像检测分析已是普遍的方法。唐新华等人采用了“玻璃-金属复合试样”的焊接试验观察负压环境下激光焊接过程的熔池与小孔行为,即将GG17玻璃和金属板安装在一起,位于金属侧进行激光深熔焊时,通过透明玻璃观察小孔行为,同时借助高速数字摄像机观察熔池表面,研究高强钢激光焊接熔深与环境压力的关系,发现在3~101 kPa范围内,大气压力降低导致钢激光焊接熔深的增加,焊缝外观变的平滑。日本学者H.Wang等人[25]同样采用高速成像透过玻璃板观察小孔及熔池流动行为,针对SUS304不锈钢光纤激光焊接,在焊接速度3 m/min和Ar气保护条件下分析小孔底部熔池流动的诱导原因,对小孔行为动态观察和熔池的温度测量表明,小孔前壁对激光能量吸收的同时,因孔壁熔池流动带走了小孔的能量而起到冷却作用,使熔池流动从小孔底部尖端开始,这深入揭示了对激光深熔焊接非平衡高梯度的传热传质机理的认知,有利于改善数值模拟热源建模的精度。

数字图像法还可以用于焊接性试验,N.Bakir等人[26]采用数字图像法原位分析材料热裂纹敏感性,如图9所示,利用图像获得焊缝凝固前沿附近局部区域全应变场。对于316L不锈钢激光焊接过程,凝固裂纹形成所需的临界应变为3.9%。这种方法允许通过监测焊缝金属糊状区的变形状态,自动识别和监测凝固裂纹形成的临界状态。数字图像法可用于分析焊接接头力学行为,这也是目前焊接接头力学分析热点,加拿大学者[27]在分析异种金属力学行为时采用了这种方法,有利于了解焊接接头不同位置的应力应变行为。陈俐等人[28]通过工艺试验建立参数与焊缝成形几何的关系,利用数字图像相关性(DIC)试验确定焊缝区、热影响区和母材区等区域的材料本构方程,根据Hollomon幂指数方程描述激光焊接接头焊缝区、热影响区和母材区等局部区域的力学不均匀性,形成了铝锂合金薄板的焊接接头屈服强度预测模型。Elmar等结合Xray-3D图像法分析焊缝气孔更有利于了解气孔的形成机理。

图9 焊接过程热裂纹原位观察示意图

3 总结

(1)国际上高能束加工研究的热点大多集中在焊接环境的非真空化、大尺度结构焊接、窄间隙焊接及复合焊接、束流品质及轨迹控制、熔池行为识别及模拟、接头组织及性能调控等方面。

(2)为提升中国在高能束加工方面的整体水平,基础研究应着重围绕束流品质的关键控制参量、高能束作用下材料的组织和性能响应机理、熔池流动行为的数学模型建立等方面,应用研究则应关注高能束在能场复合、窄间隙及大厚度焊接、柔性焊接及智能化焊接系统集成等方面。