摘要:为提高TiAlSiN涂层的力学性能,研究了真空热处理对多弧离子镀TiAlSiN涂层微观组织和力学性能的影响。利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、自动划痕仪、纳米压痕仪、摩擦磨损测试仪等表征其表面形貌、物相组成和力学性能。结果表明:热处理引起了涂层的晶格畸变,降低了TiN固溶体相的平均晶格常数,导致其衍射峰向高角度偏移;热处理会粗化涂层表面,并导致TiAlSi中间过渡层界面消失。经过800 ℃热处理后,涂层的纳米硬度和结合力达到最大值,分别为35.01 GPa和54.45 N;涂层的平均摩擦因数最小,由热处理前的0.679降低至0.372,比热处理前下降了约45.2%。

关键词:TiAlSiN涂层;真空热处理;显微结构;力学性能

0 引 言

高速切削已成为全球机械加工、装备制造的主要技术方法之一。高速切削的加工速率普遍为常规切削的5~10倍,切削速度、刀具磨损等都发生了显著的变化[1]。随着装备制造的快速发展,传统硬质合金的TiN涂层因其耐高温性能较差而难以适应高速切削的要求。为提高硬质涂层的综合性能和使用寿命,TiAlN[2]、TiSiN[3]、TiCrSiN[4]、TiAlSiN[5]等多元涂层刀具的开发已成为研究热点之一。其中,TiAlSiN涂层因其具有优异的附着力、高硬度、良好的耐磨损等性能,受到国内外材料工作者的广泛关注。

目前,TiAlSiN涂层的制备方法主要有CVD和PVD两种。相比而言,CVD法镀膜的沉积温度一般在1 000~1 100 ℃,所制备的涂层内应力大,晶粒粗化,镀膜过程中产生的废气和废液还会严重污染环境[6]。作为PVD法的典型代表,多弧离子镀技术具有沉积温度低、弧靶绕射性好、涂层附着力高等技术优势[7]。因此,文中采用多弧离子镀膜技术制备TiAlSiN涂层。

为提高TiAlSiN涂层的力学性能(如结合力、硬度、摩擦因数等),近年来国内外学者在涂层成分设计[8-9]、结构调控[10]、工艺优化[11]、性能应用试验[12]等领域开展了大量试验研究。热处理对金属材料的显微组织和力学性能具有重要影响,但针对硬质合金涂层的热处理研究还处在探索阶段,研究报道较少,且研究的涂层主要是TiN。董艳春等人[13]研究发现800 ℃真空热处理不会显著改变TiN涂层的相成分。赵程等人[14]在600~1 100 ℃范围研究了真空热处理对TiN涂层的影响,认为热处理可大幅提高涂层的结晶度,但在900 ℃会显著降低涂层硬度。尽管这些为数不多的研究可为TiAlSiN多元涂层的热处理研究提供借鉴,但Al、Si元素的引入增加了涂层体系的复杂性,因此针对TiAlSiN多元涂层开展热处理具有重要意义。

文中利用多弧离子镀膜技术,在硬质合金基体表面制备TiAlSiN涂层,研究真空热处理温度对涂层形貌结构、力学性能以及摩擦磨损性能的影响规律,为TiAlSiN涂层的应用研究提供试验依据。

1 材料与方法

1.1 试样制备

选用13 mm×13 mm×4 mm的YT5硬质合金(自贡泰昶硬质材料有限公司生产)作为基体。先对基体进行抛光处理,然后依次用丙酮和乙醇超声清洗10 min,氮气吹干。

采用多弧离子镀膜机(成都齐兴真空镀膜技术有限公司制造)制备TiAlSiN涂层。将前处理好的基体试样固定在镀膜机真空室内的工件支架上,室内真空度抽至1.0×10–3Pa以下,通入高纯氩气(99.999%)80 mL/min,接通脉冲负偏压电源,调节负偏压至–800 V对试样进行辉光清洗10 min;然后将负偏压降至–200 V,点燃弧靶Ti56.7Al37.8Si5.5(a/%,北京宜捷材料科技有限公司生产)对试样进行弧光清洗和TiAlSi过渡层沉积10 min;TiAlSiN涂层工艺参数如表1。

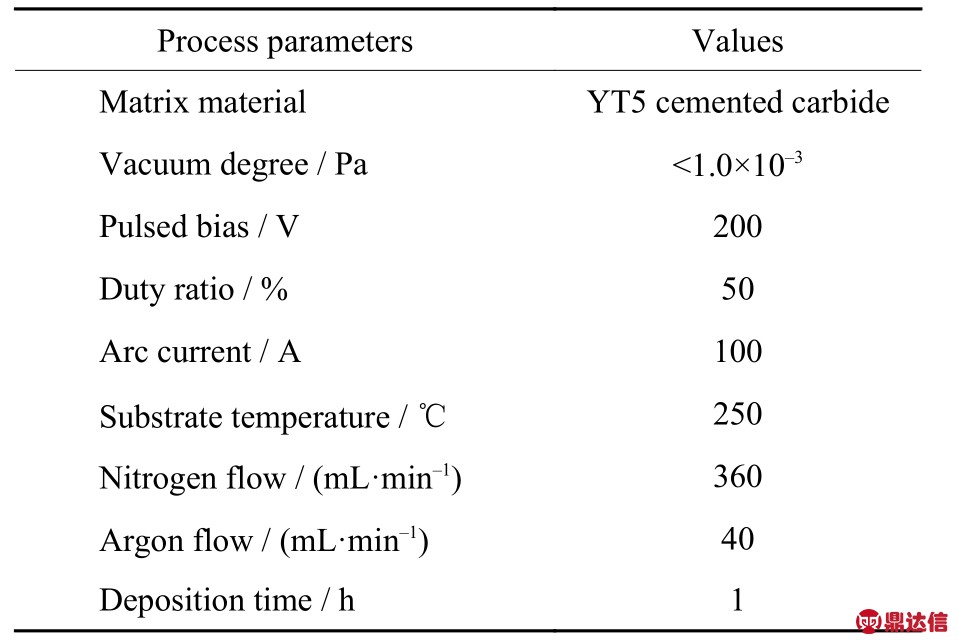

表 1 多弧离子镀TiAlSiN涂层的制备工艺参数

Table 1 Process parameters of the TiAlSiN coating prepared by multi arc ion plating

最后将TiAlSiN涂层试样埋覆在装有纯Al2O3粉末的刚玉坩埚中并密封盖紧,置于真空碳管烧结炉(上海晨华电炉有限公司制造)抽真空至1.0×10–3Pa以下,然后加热到500~900 ℃,并保温2 h;随炉冷却至室温,取样待用。

1.2 表征与分析

采用布鲁克VEGA 3SBU型和蔡司EVO-18型扫描电镜(SEM)观察涂层的表面、截面和摩擦磨损形貌。用布鲁克D8 ADVANCE型号X射线衍射仪(XRD)进行物相分析,测试角度20°~80°,掠入射角度5°,扫描步长0.02°。采用WS-2005自动划痕仪对试样进行涂层结合力表征,设置参数为加载载荷100 N,加载速度100 N/min,划痕长度5 mm。用NHT-2纳米压痕仪的连续压入法检测涂层的显微硬度,加载速率25 mN/min,卸载速率25 mN/min,保载时间10 s,最大压入深度100 nm,小于涂层厚度的1/10。

采用CFT-Ⅰ型多功能材料表面综合性能测试仪表征涂层的摩擦磨损性能,用SiC球作为往复滑动摩擦副,加载载荷4 N,往复频率6.67 Hz,转机转速400 r/min,运行时间600 s,划痕长度5 mm。

2 结果与讨论

2.1 TiAlSiN涂层的截面形貌

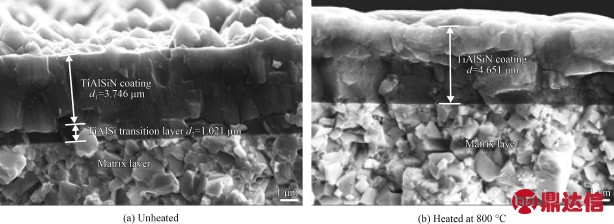

图1为热处理前后TiAlSiN涂层的截面形貌。由图1(a)可知:从上到下依次分布着TiAlSiN涂层、TiAlSi过渡层和硬质合金基体层。其中TiAlSiN涂层的厚度约3.746 μm,无明显柱状晶特征。这主要是Si元素限制了TiAlN涂层中的柱状晶生长。在TiAlSiN涂层和硬质合金基体之间分布着厚度约1.021 μm的TiAlSi过渡层。基体层中WC颗粒清晰可见,粒径约1~2 μm。由图1(b)可知:经过800 ℃真空热处理后,涂层总厚度相比于图1(a)无明显变化,但TiAlSi过渡层与TiAlSiN层之间的界面难以分辨,TiAlSiN涂层近表面区域中出现无定型晶型特征。这是由于真空高温下涂层元素的能量增加,表面涂层中的N元素热运动加剧,向TiAlSi中间过渡层扩散所致。

图 1 热处理前后TiAlSiN涂层的截面形貌

Fig.1 Cross section morphologies of the TiAlSiN coatings before and after heat treatment

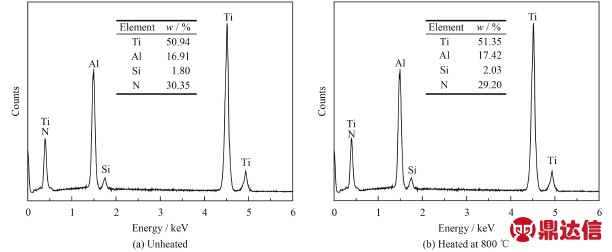

2.2 热处理前后TiAlSiN涂层的表面元素变化

电气故障包括控制回路断线、跳闸回路的各元件,例如:控制断路器的触头和断路器的操动机构对触头进行辅助,防止继电器与继电保护发生跳闸或者回路接触不良。当跳闸的回路发生断线或者跳闸的线圈被烧坏时,继电的保护整定值也会不正确,而直流电压太低,低于额定的电压80%以下[2]。

图 2 热处理对TiAlSiN涂层元素含量的影响

Fig.2 Effects of the heat treatment on the element content of TiAlSiN coatings

2.3 涂层的表面形貌

图3为热处理温度对TiAlSiN涂层表面形貌的影响。由图3(a)可知,未热处理的TiAlSiN涂层表面分布着一些颗粒状液滴,这与多弧离子镀的技术特点有关。这种颗粒状液滴形成的原因在于[15]:阴极弧斑温度较高;部分金属离子返回阴极弧斑区,在高动能离子轰击下产生高压,使熔融金属以微粒形式飞溅离开阴极;此外,回归的粒子流不可避免会冲击熔池表面。当涂层经过500 ℃真空热处理后,如图3(b)所示,TiAlSiN涂层的表面无显著变化。但随着热处理温度升高,涂层表面存在粗化趋势。特别是温度为900 ℃时,如图3(f)所示,表面粗化的特征更加明显。这种表面粗化可能与高温热处理时涂层表面的晶粒长大有关。

2.4涂层的物相组成

图 3 热处理温度对TiAlSiN涂层形貌的影响

Fig.3 Effects of the heat treatment temperature on the morphologies of TiAlSiN coatings

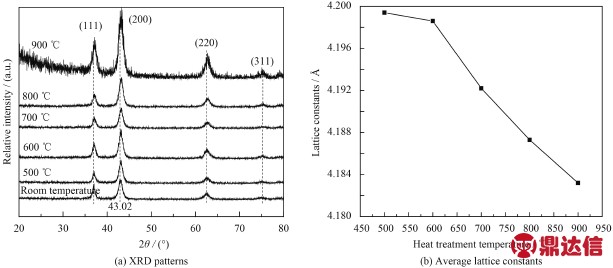

图 4 热处理温度对TiAlSiN涂层物相组成的影响

Fig.4 Effects of the heat treatment temperature on the phase composition of TiAlSiN coatings

图4为热处理温度对TiAlSiN涂层的物相组成影响。由图4(a)可知,热处理前的TiAlSiN涂层具有典型NaCl的立方结构,其(200)衍射峰为第一主强峰,2θ为43.02°。这与TiN标准卡片(PDF65-0715)的(200)衍射峰位置(42.611°)接近,略往高角度偏移。比较图4(a)中各试样的衍射峰发现,随着热处理温度的提高,衍射峰存在向高角度偏移的趋势。根据文献[16],当有原子半径更小的其它原子固溶进入TiN晶格中取代部分Ti原子,会造成TiN晶格的点阵畸变,从而引起点阵常数的变化,进而导致衍射峰的偏移。

利用Jade软件计算图4(a)中TiAlSiN涂层的平均晶格常数,结果见图4(b)。显然,热处理温度越高,涂层的平均晶格常数越小,特别在600~ 900 ℃区间表现尤为明显;经过900 ℃热处理,涂层的平均晶格常数已由热处理前的4.199 7 Å下降至4.183 2 Å。因此,涂层的衍射峰随热处理温度升高向高角度偏移的原因可能在于:多弧离子镀制备的涂层是由TiAlN和Si3N4组成,Si3N4以非晶态包裹在TiAlN晶界[17],热处理为涂层中原子扩散提供了动能,促进了原子半径较小的小部分Si原子(其半径约为1.46 Å)取代部分Ti原子(其半径约为2.0 Å),从而使得TiAlSiN的结晶度更高,热处理温度越高,固溶取代过程更明显,晶格畸变越严重,从图4(a)中还可知,随着热处理温度的提高,衍射峰偏移越显著,所有衍射峰的强度明显增强。

2.5 不同热处理温度下涂层的纳米硬度和结合力

图 5 热处理温度对TiAlSiN涂层的结合力和纳米硬度的影响

Fig.5 Effects of the heat treatment temperature on adhesive force and nanohardness of TiAlSiN coatings

图5为不同热处理温度后TiAlSiN涂层的纳米硬度和结合力。涂层的纳米硬度和结合力的变化趋势基本一致。在500~600 ℃区间,纳米硬度和结合力随着热处理温度的升高而升高;在600~ 700 ℃区间,涂层的纳米硬度和结合力略有下降,但基本维持不变。而当热处理温度升高到800 ℃时,涂层的纳米硬度和结合力都大幅增加,达到最大值,分别为35.01 GPa和54.45 N;但在900 ℃时,两者均出现显著下降趋势。总体上,在低于800 ℃时,纳米硬度和结合力升高的原因可能在于热处理温度促进了涂层的原子扩散,尤其是原子半径较小的N、Si等原子容易填充空位等缺陷,增加了涂层致密度;但过高热处理温度(如900 ℃)则促进了涂层晶粒长大,并导致涂层和基体之间的界面失稳,从而降低纳米硬度和结合力。

2.6 不同热处理温度下涂层的摩擦磨损性能

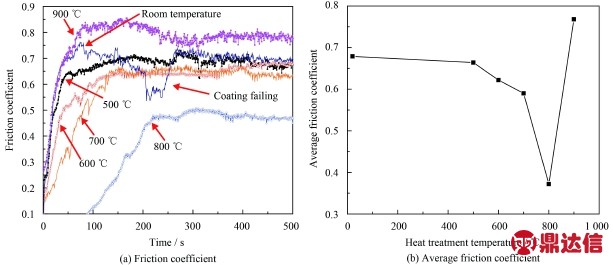

图6为不同热处理温度下TiAlSiN涂层的摩擦因数曲线和平均摩擦因数。由图6(a)可知,未经热处理的TiAlSiN涂层的摩擦因数曲线在200~250 s时存在一个向下拐点,表明此阶段涂层出现明显破裂,涂层的耐摩擦磨损性能不高,这可从图7(b)中磨损表面存在裂纹的事实中得到证实。同时由图6(b)可知,未经热处理的TiAlSiN涂层的平均摩擦因数为0.679。观察图6(a)可知各涂层试样在摩擦初期都有明显的磨合期,之后表面摩擦逐渐趋于平稳,这主要和涂层表面的大颗粒有关。由图6(b)可知,在500~700 ℃温度区间,TiAlSiN涂层的摩擦因数呈现缓慢下降趋势。当热处理温度升高到800 ℃,摩擦因数显著下降,达到最小值,仅为0.372。但随着温度升高到900 ℃,摩擦因数急剧上升至0.768。结合图6(a)(b),对比分析800 ℃热处理和未热处理涂层,800 ℃热处理后涂层的平均摩擦因数比未经热处理的涂层下降了约45.2%。800 ℃热处理能显著提高TiAlSiN涂层耐摩擦磨损性能的原因在于:热处理改善了涂层的微观结构,提高了界面的结合强度和纳米硬度。

对比图5和图6发现,摩擦因数与涂层结合力呈现相反变化趋势,即涂层结合力越高,摩擦因数越小。另外,摩擦因数在900 ℃显著提高的原因可能与其热处理后的表面粗化有关。

图7为800 ℃热处理前后TiAlSiN涂层的摩擦磨损形貌。由图7(a)(c)可知,热处理后的划痕宽度(0.475 mm)比热处理前(0.92 mm)减小了约48.3%。对于同一种磨损试验参数,同一尺寸SiC合金球,划痕宽度越大表明合金球磨得越深,涂层磨损越严重。由图7(b)(d)可知,未热处理的涂层划痕表面出现了明显的裂纹;而热处理后涂层的划痕表面致密,没有发现涂层破损现象。这表明未热处理的涂层内应力大,界面结合不牢固,在磨损时涂层出现了裂纹的萌生和扩展,而经过热处理后涂层的耐摩擦磨损性能得到了显著改善。

图 6 热处理温度对TiAlSiN涂层摩擦因数的影响

Fig.6 Effects of the heat treatment temperature on friction coefficient of TiAlSiN coatings

图 7 热处理对TiAlSiN涂层摩擦磨损形貌的影响

Fig.7 Effects of the heat treatment temperature on friction and wear morphologies of TiAlSiN coatings

3 结 论

(1) 热处理有利于TiAlSi过渡层向TiAlSiN层转化,而对涂层表面元素含量影响较小。

(2) 热处理对TiAlSiN涂层的晶型结构无影响,但引起了涂层的晶格畸变,使TiN固溶体相的平均晶格常数持续降低,导致其衍射峰向高角度偏移。经900 ℃热处理后,TiAlSiN涂层的平均晶格常数由热处理前的4.199 7 Å下降至4.183 2 Å。

(3) TiAlSiN涂层的纳米硬度和结合力随热处理温度的升高呈现先增大后减小的趋势。在800 ℃时两者都达到最大值,分别为35.01 GPa和54.45 N。在900 ℃时两者均出现显著下降。

(4) TiAlSiN涂层经过热处理后,能有效提高其摩擦磨损性能。在800 ℃热处理后其摩擦磨损性能最优,其平均摩擦因数由热处理前的0.679降低到热处理后的0.372,比热处理前下降约45.2%,磨损划痕宽度也较热处理前减小约48.3%。